1-戊烯氧化反应合成1,2-戊二醇工艺概述

2016-06-16翁羽飞

翁羽飞

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

1-戊烯氧化反应合成1,2-戊二醇工艺概述

翁羽飞

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

摘要:介绍了1-戊烯氧化反应合成1,2-戊二醇的3种重要方法。相对四氧化锇双羟基法和过氧有机酸氧化法,钛硅分子筛催化氧化法随着钛硅分子筛合成及成型技术不断进步,利用来源于裂解乙烯副产物的1-戊烯为原料,采用钛硅分子筛催化剂,过氧化氢为氧化剂,通过催化氧化和皂化反应获得高附加值的1,2-戊醇的工艺,具有反应条件温和、环境污染小、可以采用固定床连续反应工艺等优点,是工业生产1,2-戊二醇的发展方向。

关键词:1-戊烯1,2-环氧戊烷1,2-戊二醇烯烃氧化反应四氧化锇过氧甲酸钛硅分子筛

1,2-戊二醇,又名1,2-二羟基戊烷,英文名称为1,2-pentanediol,是合成内吸性杀菌剂丙环唑的关键中间体,也是生产聚酯纤维、表面活性剂和医药等产品的重要原料。1,2-戊二醇的工业合成路线有α-羟基戊酸还原法、康醇镍催化加氢法、1-戊烯为原料的乙酐合成法、1-戊烯过氧有机酸氧化法、四氧化锇(OsO4)双羟基法、钛硅分子筛催化氧化法等合成工艺[1]。2015年我国石油裂解制乙烯过程形成的碳五产能达到2 500 kt/a,而碳五馏分中富含1-戊烯,随着碳五分离技术进步和碳五资源综合利用要求不断提高,从抽余碳五中分离1-戊烯将成为1-戊烯原料的主要来源,这必然使1-戊烯氧化法合成1,2-戊二醇工艺更具有竞争力。目前,以1-戊烯为原料,经过氧有机酸氧化、皂化反应生成1,2-戊二醇是工业生产1,2-戊二醇的主要方法。但是现有的1,2-戊二醇生产工艺过程复杂,设备腐蚀严重,文章通过对比1-戊烯氧化反应合成1,2-戊二醇的主要工艺路线,认为开发具有绿色环保等优点的钛硅分子筛催化氧化1-戊烯合成1,2-戊二醇工艺将成为该领域的研究重点。

1氧化合成法主要工艺

1.1OsO4双羟基法[2]

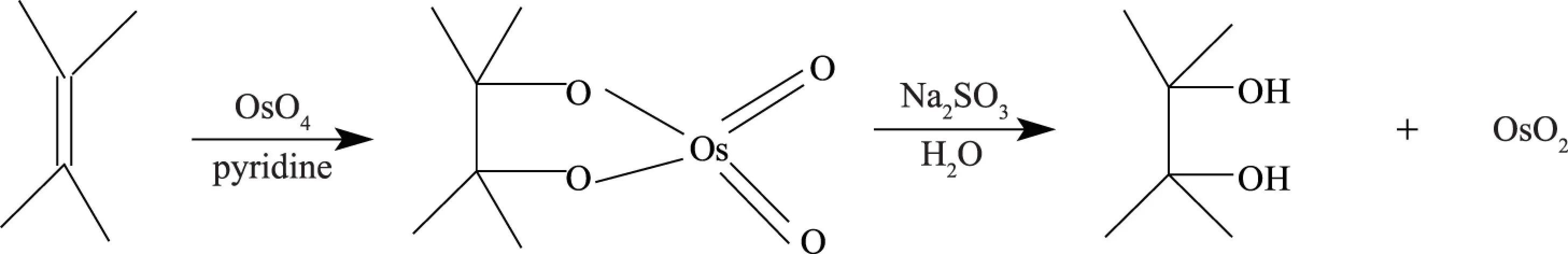

OsO4是一种对烯烃进行顺式氧化的良好试剂。将烯烃加到OsO4的吡啶溶液中,立即产生环状锇酸酯沉淀,再用亚硫酸钠水溶液将酯水解,可得到产率很高的顺式邻二醇类化合物,以2,3-二甲基-2-丁烯氧化反应为例,反应式如下:OsO4作为烯烃氧化剂,最大优点是选择性高,使用方便,缺点是毒性大,价格十分昂贵。为了减少OsO4的用量,通常在反应体系加入催化量的OsO4, 加入计算量的另一氧化剂,例如N-甲基吗啉氮氧化物、叔丁基过氧化氢、过氧化氢、

氯酸钠和氯酸钡等,使反应过程中形成的二氧化锇重新氧化成OsO4参与反应。在叔丁基过氧化氢或N-甲基吗啉氮氧化物存在下,用催化量的OsO4进行烯烃双羟基化反应,也会产生氧化过头产物。对于烯烃双羟基化反应而言,OsO4几乎是不可替代的关键组分,为了减少OsO4在烯烃氧化反应中的用量,将OsO4固定在无机或有机载体上,成为烯烃双羟基化反应的研究热点。

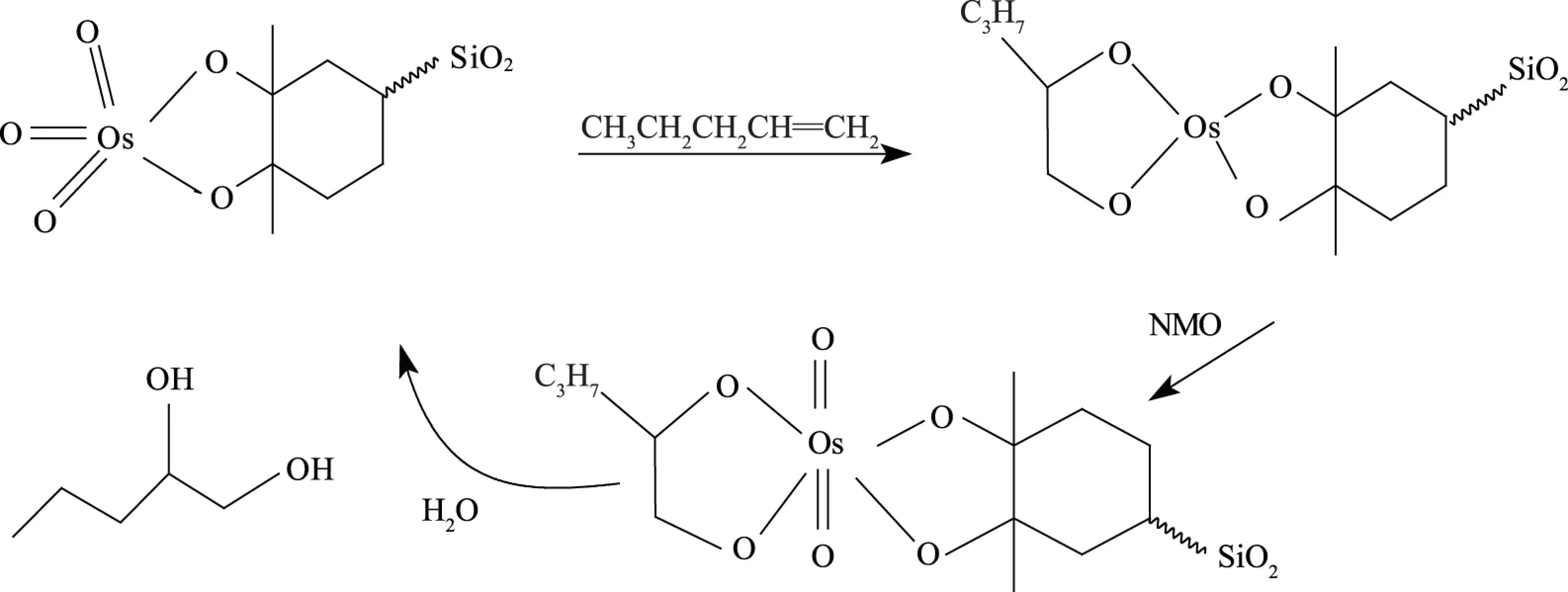

Severeyns等[3]以12种烯烃为原料,以负载于二氧化硅载体上的锇催化剂和共氧化剂N-甲基吗啉-N-氧化物(NMO)的作用下,考察了烯烃在双键位置发生双羟基化,生成相应的邻二醇的工艺条件。以l-戊烯为原料通过氧化反应制备1,2-戊二醇,反应如下:1-戊烯在催化剂和氧化剂NMO作用下,反应48 h后,1-戊烯转化率达83%,生成1,2-戊二醇选择性达99%。该法使用的催化剂OsO4固定在二氧化硅负载物上,提高了催化效率,并可实现循环利用,但OsO4毒性高、价格昂贵、受热后会分解产生有毒烟气,该类催化剂主要用于实验室合成邻二醇类化合物反应的研究。

1.2过氧有机酸氧化法

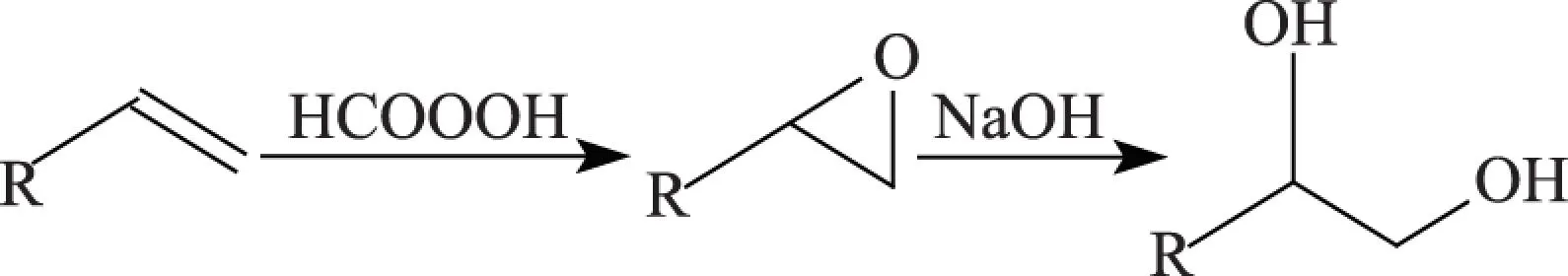

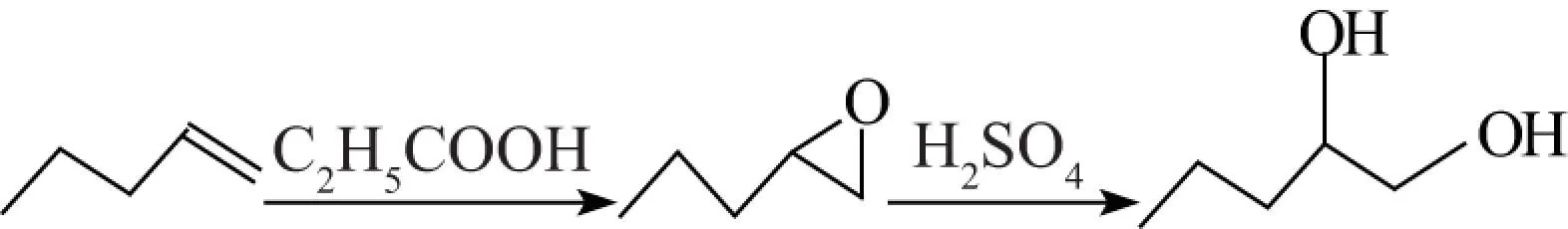

1-戊烯经过氧甲酸或过氧乙酸氧化形成1,2-环氧戊烷,再通过碱水解反应生成1,2-戊二醇是目前工业生产1,2-戊二醇的主要方法。过氧有机酸通常由过氧化氢和有机酸在反应器中直接氧化而得。Bensheim等[4]公开了以烯烃、甲酸和过氧化氢为原料,采用多釜连续反应工艺制备1,2-烷二醇的方法。首先烯烃与甲酸和过氧化氢反应得到1,2-环氧烷烃,控制投入反应器的烯烃、甲酸、过氧化氢物质的量比为1.0∶(1.2~1.5)∶(1.2~1.5),然后在碱性条件下水解生成1,2-烷二醇,反应原理如下:

其中R代表含有3~6个碳原子的烷基。该专利采用三釜连续反应工艺,第一釜为物料混合预反应,甲酸在该阶段被过氧化氢氧化生成过氧甲酸,为了加快过氧甲酸生成,可加0.5%~6%的硫酸(以甲酸为计量标准),过氧甲酸与烯烃反应生成1,2-环氧烷烃,反应温度控制在30~60 ℃;第二釜为保温反应,温度控制在45~60 ℃,确保烯烃转化率到达最大值,未转化的烯烃被蒸出,返回到第一釜继续反应;第三釜为水解反应,第二釜的反应物料输送到第三釜后,加氢氧化钠或氢氧化钾水溶液进行水解反应,pH控制在10~11,温度控制在65~70 ℃,使反应物料中的环氧烷烃、羟基甲酸酯水解生成1,2-烷二醇;水解反应后的物料经中和处理,然后用有机溶剂萃取、精馏得到1,2-烷二醇。用该工艺合成1,2-戊二醇,以1-戊烯为计量标准,收率达70%。

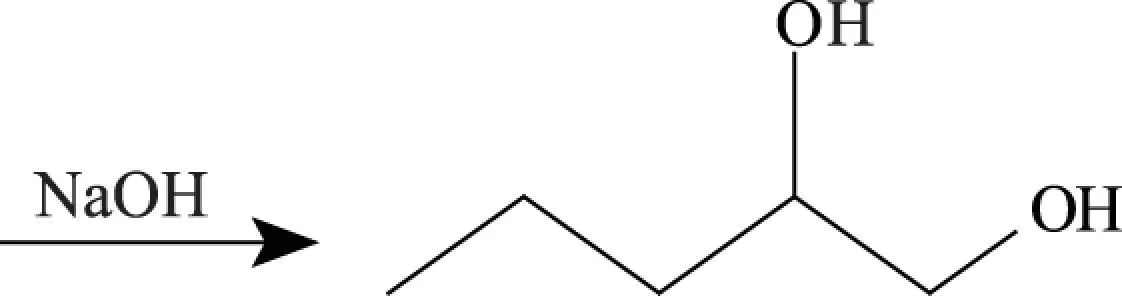

2004年俞小鸥[5]申请该工艺路线的中国专利,以正戊烯、甲酸和过氧化氢为原料,在-20~-10 ℃条件下,甲酸和过氧化氢以1∶(0.4~0.9)的物质的量比在反应器中混合制得过氧甲酸,然后滴加1-戊烯,1-戊烯与甲酸的物质的量的比为1∶(1.6~2.6),在强氧化剂过氧甲酸作用下生成1,2-环氧戊烷,1-戊烯滴加完毕后,反应物料在25~30 ℃保温4~6 h,然后在碱性条件下水解得到1,2-戊二醇。反应过程如下:

据专利报道,使用该方法制备1,2-戊二醇,产品纯度达99%,收率可达72%。该发明的优点是:甲酸和双氧水在低温条件下生成强氧化剂过氧甲酸,与易燃易爆的过氧乙酸相比,过氧甲酸安全性更高;双氧水作为氧化剂,减少了环境污染。该法也存在一些不足,如甲酸过量较多,反应结束后,需消耗较多碱形成甲酸钠,萃取后的有机相中残留的甲酸钠在精馏时会促使1,2-戊二醇分解,总收率不高。

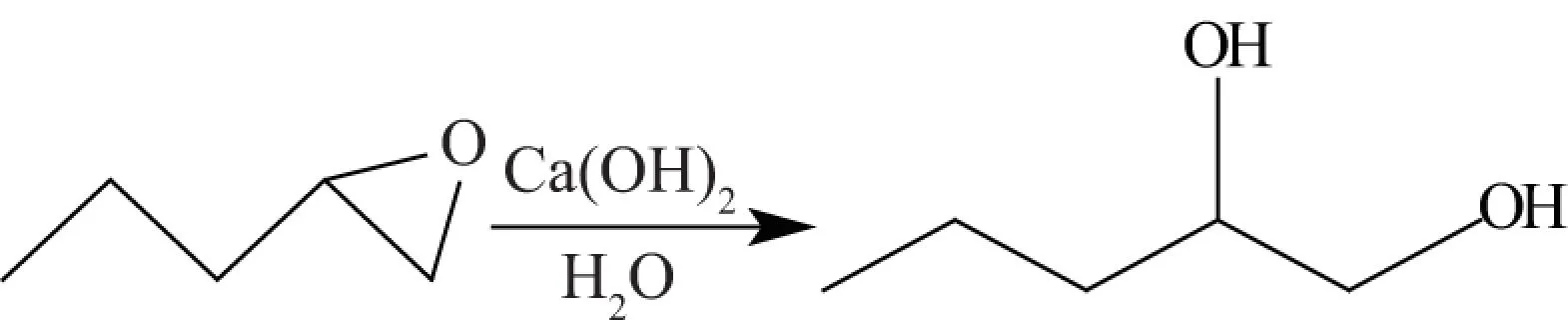

针对俞小鸥专利公布的合成工艺存在的不足,张正凯等[6]对该法的工艺条件进行了研究和改进,具体方法是用氢氧化钙代替氢氧化钠进行中和水解,经过中和、水解、过滤、浓缩、萃取、过滤、浓缩、精馏一系列过程制得高收率、高纯度的产品。中和反应过程如下:

据文献报道,该法采用氢氧化钙进行水解、中和,反应条件温和,副产物甲酸钙具有较大工业使用价值,经过中和、水解、过滤、浓缩、萃取、过滤、浓缩、精馏一系列过程,1,2-戊二醇总收率达92.8%,纯度99.5%。该工艺对碱水解部分进行了改进,1-戊烯氧化部分工艺不变,但氧化反应过程消耗较多甲酸,产品需溶剂萃取,产品后处理操作单元较多,这一缺陷使该工艺在工业应用有较多的限制。

Frankfurt等[7]美国专利公布了一种连续相合成1,2-戊二醇工艺,以苯为反应介质,以正戊烯、过氧丙酸为原料经环氧化、水解、中和、精馏过程获得1,2-戊二醇的方法,反应如下:

据该专利报道,1-戊烯与过氧丙酸较优的物质的量比为(1~3)∶1,氧化反应较优温度为55~66 ℃,反应压力0.1~0.2 MPa,未反应的1-戊烯分离后循环到氧化反应器,1,2-环氧戊烷收率为93%(以反应的1-戊烯为计量标准),过氧丙酸转化率99%;水解反应温度60~80 ℃,稀硫酸为催化剂,压力0.1~0.5 MPa,1,2-环氧戊烷生成1,2-戊二醇收率为99%;水解产物经中和和精馏,最终产物1,2-戊二醇的纯度可达99.2%。显然该专利采用连续相反应工艺,1,2-戊二醇收率较高。但该法存在作为氧化剂的过氧丙酸对设备腐蚀严重,同时作为溶剂的苯毒性较高的缺点。

1.3钛硅分子筛催化氧化法[8-9]

钛催化剂在有机化合物氧化反应中的作用是众所周知的,由于分子筛具有规整的孔道结构和较大的比表面积等特点,在分子筛骨架中引入具有氧化还原能力的钛等杂原子,以制备新型的催化氧化催化剂,一直是人们比较感兴趣的课题。1983年Taramasso及其合作者首次成功合成了含钛的分子筛催化剂TS-1[10],随后的研究发现,TS-1在以过氧化氢水溶液为氧化剂的一系列有机化合物的氧化反应(如烯烃的环氧化、芳烃环的羟基化、酮的氨氧化、烷烃的氧化及醇的氧化等)过程中有独特的择形催化功能。同其他类型的催化体系相比较,该体系具有反应条件温和(常压、0~100 ℃)、独特的择形催化氧化功能和环境友好等优点。TS-1是最早合成的、也是迄今为止人们研究得最多且比较彻底的一类钛硅分子筛催化剂。TS-1是Silicalite-1的同晶取代衍生物,具有MFI结构,TS-1分子筛催化剂制备的经典方法是水热合成法。在最早的专利文献中,Taramasso等报道了两种制备TS-1的方法:一种是以四乙基正硅酸酯(TEOS)和四乙基正钛酸酯(TEOT)为硅源和钛源,以四丙基氢氧化铵(TPAOH)为模板剂;另一种是以硅溶胶为硅源,以溶解于过氧化氢中的钛酸酯为钛源,用TPAOH做模板剂。在钛硅分子筛的制备中,试剂中Na+、K+等碱金属离子的浓度应足够低,因为碱金属离子会阻碍钛原子在分子筛骨架中的嵌入;另一方面,要防止制备过程中产生难溶解的锐钛矿,锐钛矿的形成会导致后续反应中过氧化氢的分解而降低催化活性。为了防止锐钛矿的产生,制备过程中应该激烈搅拌,使钛源在硅源中高度分散。另外,Thangaraj等以水解速度较慢的四丁基正钛酸酯(TBOT)替代TEOT,用无水异丙醇作为共溶剂,取得了较好效果。

由于TS-1孔径只有0.55 nm左右,而使其应用范围受到了很大的限制。凡动力学直径大于0.60 nm的底物分子因不能进入其孔道内部而无反应活性。为了克服这一局限性,使该类催化剂能得到更为广泛的应用,广大科研工作者相继成功合成TS-2、Ti-Beta等一系列孔径较大的分子筛催化剂。

2003年巴斯夫(BASF)和道化学(Dow)公司联合开发了以过氧化氢为氧化剂,TS-1钛硅分子筛为催化剂,将丙烯氧化为环氧丙烷的过氧化氢直接氧化(HPPO)工艺,进行了工业试验,并于2006年在比利时建设一套300 kt/a的环氧丙烷生产装置[11]。2014年7月吉林神华集团采用HPPO工艺建造的300 kt/a的环氧丙烷生产装置也已正式投产。

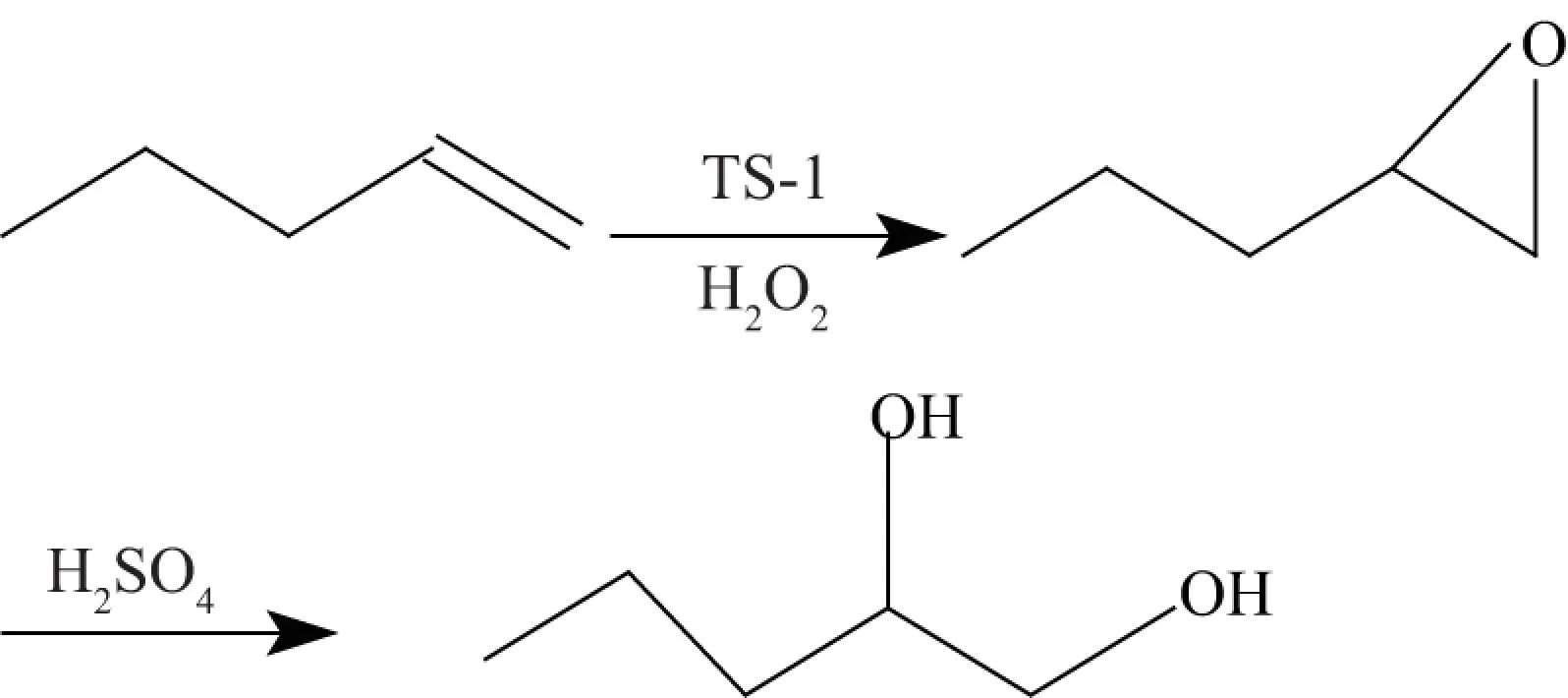

TS-1也可用于1-戊烯氧化反应,2011年王洪林[12]公布了以钛硅分子筛TS-1为催化剂,过氧化氢为氧化剂,通过1-戊烯氧化反应合成1,2-戊二醇的方法,合成路线为:

该方法采用30%过氧化氢为氧源,甲醇为溶剂,反应温度60 ℃,在高压釜中反应3 h,反应结束后物料冷却过滤分离催化剂,精馏分离出溶剂和未反应的1-戊烯,得到1,2-环氧戊烷,合成1,2-环氧戊烷的选择性为96%。1,2-环氧戊烷在80 ℃、稀硫酸催化水解反应0.5 h,然后碱中和到中性,精馏得到1,2-戊二醇,产品纯度为99%。以消耗的1-戊烯为计量标准,1,2-戊二醇收率为85.5%。与过氧有机酸氧化工艺相比,采用钛硅分子筛催化剂反应工艺,避免了使用过氧有机酸,无需通过碱中和而形成大量有机酸盐,未反应的1-戊烯和过氧化氢水溶液通过精馏分离可以循环使用,反应副产物为水,反应物料消耗显著降低,具有绿色环保等优点。目前钛硅分子筛催化合成1,2-戊二醇工艺尚处于实验室工艺研发阶段,随着钛硅分子筛制备成本降低及成型技术不断完善,以1-戊烯为原料,过氧化氢为氧化剂,钛硅分子筛为催化剂的固定床连续化反应工艺具有良好的工业开发前景[13]。

2结语

OsO4用于烯烃氧化合成邻二醇,选择性很高,但催化剂价格昂贵、毒性大,一般用于有机合成反应研究。过氧有机酸氧化法合成1,2-戊二醇乃是目前工业生产1,2-戊二醇的主要方法,该工艺采用甲酸、丙酸为原料,设备腐蚀严重,过氧有机酸易爆,危险性较高,因此采用该工艺的生成装置规模一般较小。随着钛硅分子筛合成及成型技术不断进步,利用来源于裂解乙烯副产物的1-戊烯为原料,采用钛硅分子筛催化剂,过氧化氢为氧化剂,通过催化氧化、皂化反应获得高附加值的1,2-戊醇的工艺,具有反应条件温和、环境污染小,可以采用固定床连续反应工艺等优点,是工业生产1,2-戊二醇的发展方向。

参考文献

[1]罗岩,徐保明,汤国亮,等.丙环唑中间体1,2-戊二醇的合成进展[J].农药,2010,49(3):161-163.

[2]万新军,周峰岩,陈子康.OsO4催化作用下烯烃的立体选择性氧化反应[J].化学试剂,1994,16(2):96-98.

[3]Severeyns A,DeVos D E,Fiemans L,etal.A Heterogeneous cis-Dihydroxylation Catalyst with Stable,Site-Isolated Osium-Diolate Reaction Centers[J].Angew.Chem.Int.Ed,2001,40(3):586-589.

[4]Bensheim H I,Lorsch R M.Continuous Process for the Producing 1,2-Alkane diols:US,4479021[P],1984-10-23.

[5]余小鸥.一种1,2-戊二醇的制备方法:中国,1552684[P],2004-12-08.

[6]张正凯,邓一键,栾振中.1,2-戊二醇生产过程水解和中和方法的改进[J].精细与专用化学品,2004,12(24):18-19.

[7]Frankfurt R S,Hanau G P,Rodenbach H M,etal.Continuous Process for the Production of Pentanediol-1,2:US,4065795[P],1986-08-12.

[8]张小荣,张兆荣,素继栓,等.钛硅分子筛催化剂的研究进展[J].分子催化,1997,11(3):230-239.

[9]左轶,刘民,郭新闻.钛硅分子筛的合成及其催化氧化反应研究进[J].石油学报(石油加工),2015,31(2):343-359.

[10]Taramasso M,Milanese S D,Milan G P,etal.Preparation of Porous Crystalline Synthetic Material Comprised of Silicon and Titanium Oxide:US,4410501[P],1983-10-18.

[11]于剑昆,李中,刘青炜.BASF-Dow公司HPPO工艺介绍[J].化学推进剂与高分子材料,2011,9(5):8-23.

[12]王洪林.钛硅分子筛催化合成1,2-戊二醇的方法:中国,102010293A[P],2011-04-13.

[13]郑路凡,张永强,刘易,等.钛硅分子筛成型的研究进展[J].石油化工,2013,42(7):818-823.

Review of the Synthetic Process of 1,2-Pentanediol though Oxidation of 1-Pentene

Weng Yufei

(FineChemicalDivision,ShanghaiPetrochemicalCo.,Ltd.200540 )

ABSTRACT

Keywords:1-pentene,1,2-epoxypentane,1,2-pentanediol,oxidation of alkene,OsO4,peroxyformic acid,Titanium silicalite

收稿日期:2015-11-02。

作者简介:翁羽飞,男,1966年出生,1994年毕业于华东师范大学化学系有机合成专业,主任师,主要从事有机合成反应研究工作,已发表论文9篇。

文章编号:1674-1099(2016)01-0058-05中图分类号:TQ460.31

文献标识码:A

The three important methods for synthesis of 1,2- pentanediol through oxidation of 1-pentene were introduced.Comparing with osmium tetroxide (OsO4) dihydroxylation method and peroxyformic acid oxidation method,titanium silicalite catalytic oxidation method continues to make advances with the progress of titanium silicalite synthesis and molding technology,which takes 1-pentene,by-products of ethylene cracking as raw material,titanium silicalite as catalyst,and hydrogen peroxide as the oxidizing agent to obtain high added value 1,2-pentanol through catalytic oxidation and saponification process.With the advantages of mild reaction conditions,little environmental pollution,and fixed-bed continuous reaction process,this method can be the development trend of industrial production of 1,2-pentanol.