焦化放空污水反相脱油工艺研究

2016-06-16刘福洲

张 明 刘福洲

(中国石油化工股份有限公司安庆分公司,安徽 安庆246002)

焦化放空污水反相脱油工艺研究

张明刘福洲

(中国石油化工股份有限公司安庆分公司,安徽 安庆246002)

摘要:对焦化放空污水反相脱油工艺进行了研究,优选了高效复合破乳剂,在考察剂量、破乳和热沉降温度、沉降时间的基础上,优化了破乳工艺。现场实验表明,采用优选的破乳剂和优化的工艺,可将污水中油质量浓度降到500 mg/L以下,水中油质量分数小于0.2%,推荐了破乳工艺条件。

关键词:延迟焦化破乳破乳剂利用

延迟焦化加工过程中,焦炭塔预热、吹汽放空及冷焦过程产生的焦化污水是一种复杂的混合物,其主要成分为凝缩油、冷凝冷却水以及随蒸汽吹扫和冷焦过程带出的焦炭粉末[1-2]。污水中油的质量分数一般在0.5%以上,焦化放空污水携带油会造成轻油大量流失,导致轻油收取率下降,同时生化降解单元不能承受,污水不能达标排放,造成环境污染。由于污水的严重乳化,利用简单的沉降等物理方法很难将油水分离。

对于这种稳定的乳状液需要采用破乳的方法来破坏其稳定性。破乳过程一般有以下几个步骤:乳滴聚集、界面膜排液、界面膜破裂和乳滴聚并。在聚并过程中,聚集成团的液滴合成一个个大液滴,导致液滴数目减少,最后造成乳状液破坏,因此破乳首先要减弱界面膜的强度。而构成水包油(O/W)型乳状液界面膜的活性物质及固体颗粒大多带有负电荷,针对这种负电性,加入有相反电荷的物质来中和,可以压缩破坏双电层,减弱界面膜强度,乳状液稳定性变差,使得乳化液滴相互碰撞聚结,达到破乳和油水分离的目的。

根据污水来源、种类、性质,以及杂质的种类、含量和利用途径的不同,污水乳化液的处理方法差异很大,处理的难易程度也存在着很大差别。文章所述实验选用热化学法处理焦化污水,并进行破乳实验。

1实验部分

1.1焦化污水

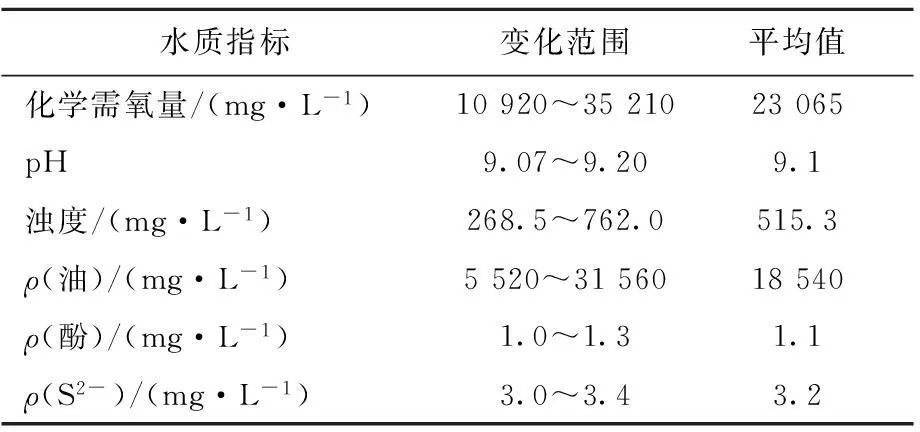

焦化污水的主要性质见表1。

表1 焦化污水主要性质

1.2试剂

四氯化碳(分析纯)、无水硫酸钠(分析纯)、氯化钠(分析纯)、盐酸(化学纯)、破乳剂YSBS-108、破乳剂FX99、破乳剂PAC等。

1.3检测方法

破乳后回收污油的含水量采用GB/T 8929—1988《原油水含量测定方法》(蒸馏法)测定。

初始污水样品和污水破乳后水层中油含量采用GB/T 16488—1996《水质石油类与动植物油类的测定》(红外法)测定。

1.4实验工艺流程及实验方法

(1)工艺流程

焦化放空污水中含有大量的油滴以及焦粉,在水中以细小油珠形式分散于污水中,为水包油型乳状液,无法通过沉降法来破乳。因此,为脱去污水中的油,回收所含污油并使处理后的污水达到环保标准,先使乳状液破乳。工艺流程如图1所示。

图1 工艺流程

(2)实验方法

将一定量的焦化污水置于反应烧杯中,预热到30~90 ℃,加入适量的反相破乳剂,搅拌混合,然后恒温静置一段时间,取清液部分测定其含油量,余油质量浓度测定结果越低越好。

2结果与讨论

2.1反相破乳剂的筛选考察

污油乳化液的处理方法,随着污水来源、种类、性质,杂质的种类、含量以及利用途径的不同而差异很大,处理的难易程度也存在着很大差别。前期对不同的破乳剂进行了实验分析,以期望找到一种最佳的破乳剂及破乳工艺。对现有和新增类型的反相破乳剂进行筛选,破乳温度为70 ℃,静置时间120 min。

在添加量相同的情况下,筛选出的破乳剂以YSBS-108破乳效果最好,去油率达到95%以上,FX99、WK-15等次之。

在单一破乳剂筛选基础上,又进行了两种破乳剂的1∶1复配实验,由于存在协同作用,两种破乳剂的复配,破乳效果明显好于单一破乳剂,焦化污水的破乳效率大大提高,FX99与YSBS-108复配效果最好,去油率提高到96%以上,添加量为300 mg/L时污水余油质量浓度可降至500 mg/L以下。

2.2破乳工艺条件考察

2.2.1温度对破乳效果的影响

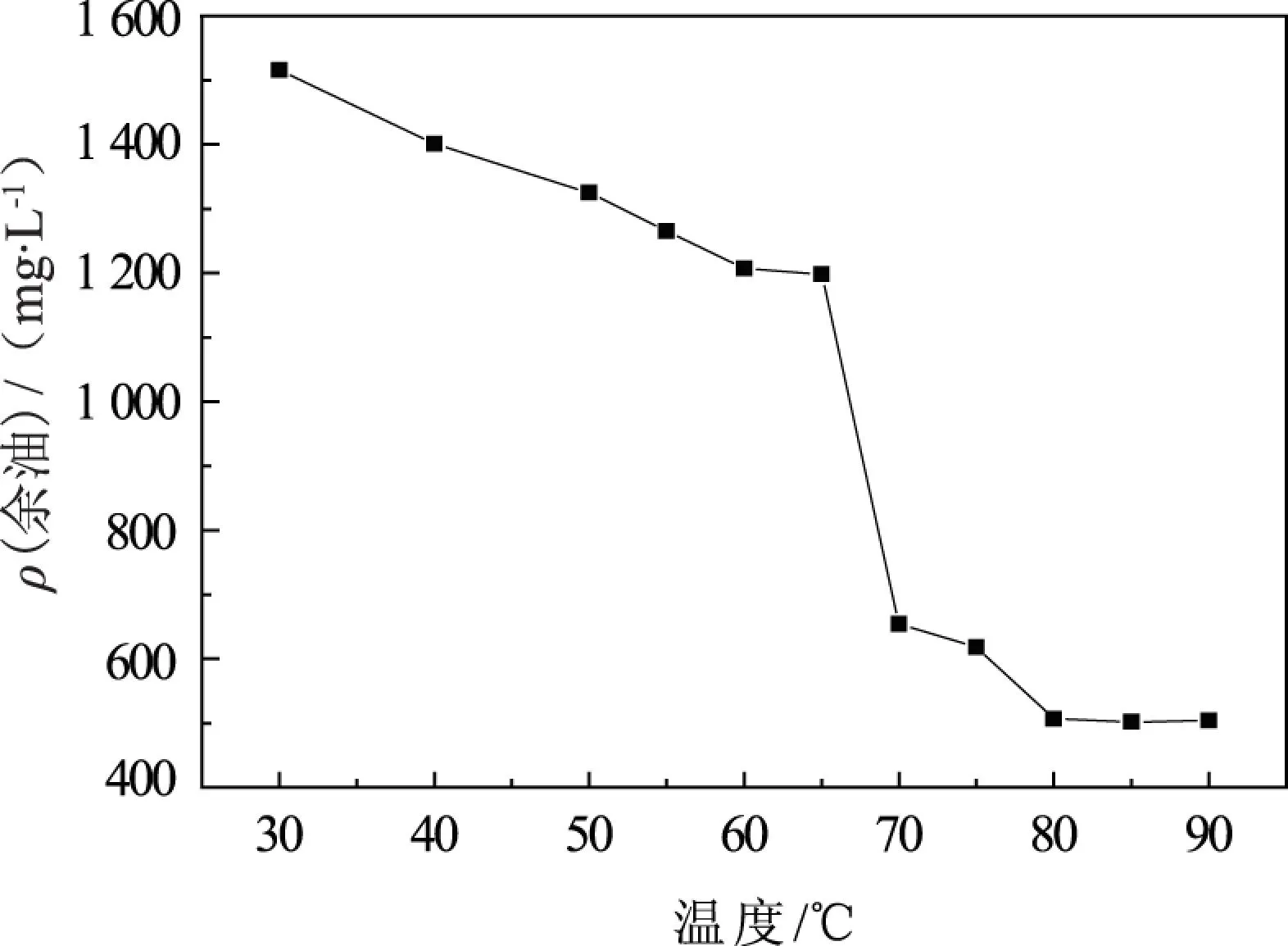

实验所筛选的反相破乳剂FX99与YSBS-108按1∶1复配,在不同温度下,静置120 min,破乳剂添加量300 mg/L进行实验,结果如图2所示。

从图2可以看出:温度越高,余油质量浓度越低,破乳效果越好,70 ℃以上时曲线逐渐趋于平缓,在80 ℃时,余油质量浓度为507 mg/L,曲线趋于平缓,余油质量浓度变化不大,故选取80 ℃为最佳试验温度。

图2 温度对破乳剂破乳效果的影响

2.2.2添加量对破乳效果的影响

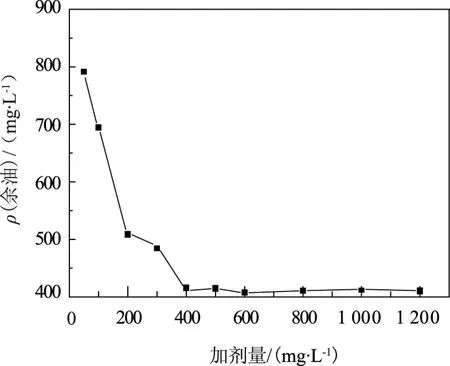

选取反相破乳剂FX99与YSBS-108(1∶1复配)、在温度80 ℃以及静置时间120 min的条件下,在不同的复配破乳剂添加量下进行实验,实验结果图3所示。

图3 破乳剂添加量对破乳效果的影响

图3可以看出:随着破乳剂添加量的增加余油质量浓度逐渐降低,破乳剂添加量为300 mg/L时,余油质量浓度降至500 mg/L以下;在破乳剂添加量为400 mg/L时下降趋势趋于平缓,因此选取300 mg/L为破乳剂最佳添加量。

2.2.3时间对破乳效果的影响

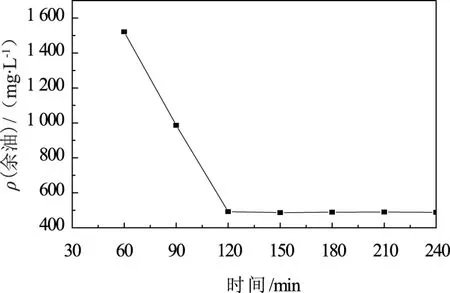

实验所筛选的反相破乳剂FX99与YSBS-108(1∶1)复配剂和所确定的最佳试验温度80 ℃,破乳剂添加量300 mg/L,在不同的静置时间下进行实验,实验结果如图4所示。

从图4可以看出:时间越长余油质量浓度越低,破乳效果越好,120~240 min余油质量浓度的变化不大,趋于平缓,故选取120 min为最佳静置时间。

图4 时间对破乳效果的影响

2.2.4复配比例对破乳效果的影响实验结果

选取几种反相破乳剂,以不同的复配比例,在温度80 ℃、静置120 min的条件下进行破乳实验,结果如图5所示。

图5 复配比例对破乳剂破乳效果的影响

由图5可以看出:复配比例对焦化放空污水的破乳效果也有比较大的影响。复配比在1∶1和3∶2时余油质量浓度相近,变化不大。复配破乳剂FX99+YSBS-108比例为1∶1时除油效果最好。

在现场小试试验中,考察了不同污油质量浓度焦化放空污水样品,得到适宜的工艺条件为:试验温度80 ℃、静置时间120 min,破乳剂添加量为30~120 mg/L。

2.3现场破乳实验

在小试试验的基础上,进一步考察破乳剂的破乳效果及对生产的影响。考虑到工业装置没有破乳剂加人口,采用外接侧线试验,直接将R103放空污水引到1 m3的混合沉降槽中进行破乳试验,并对不同批次不同油质量浓度的污水进行了破乳试验(结果见表2)。

根据前期单剂及两种破乳剂的复配实验结果,选择效果较好复配破乳剂进行了现场试验,根据进水水质变化的不同实验结果如表2所示。对于原水中的油质量浓度较低时,加入前期筛选的破乳剂很容易就可使水中的油质量浓度达到了500 mg/L以下。对于原水中的油质量浓度较高时,通过调整剂量,也能使余油质量浓度低于500 mg/L,回收污油中的水质量分数在0.1%左右。

表2 破乳剂破乳效果实验结果

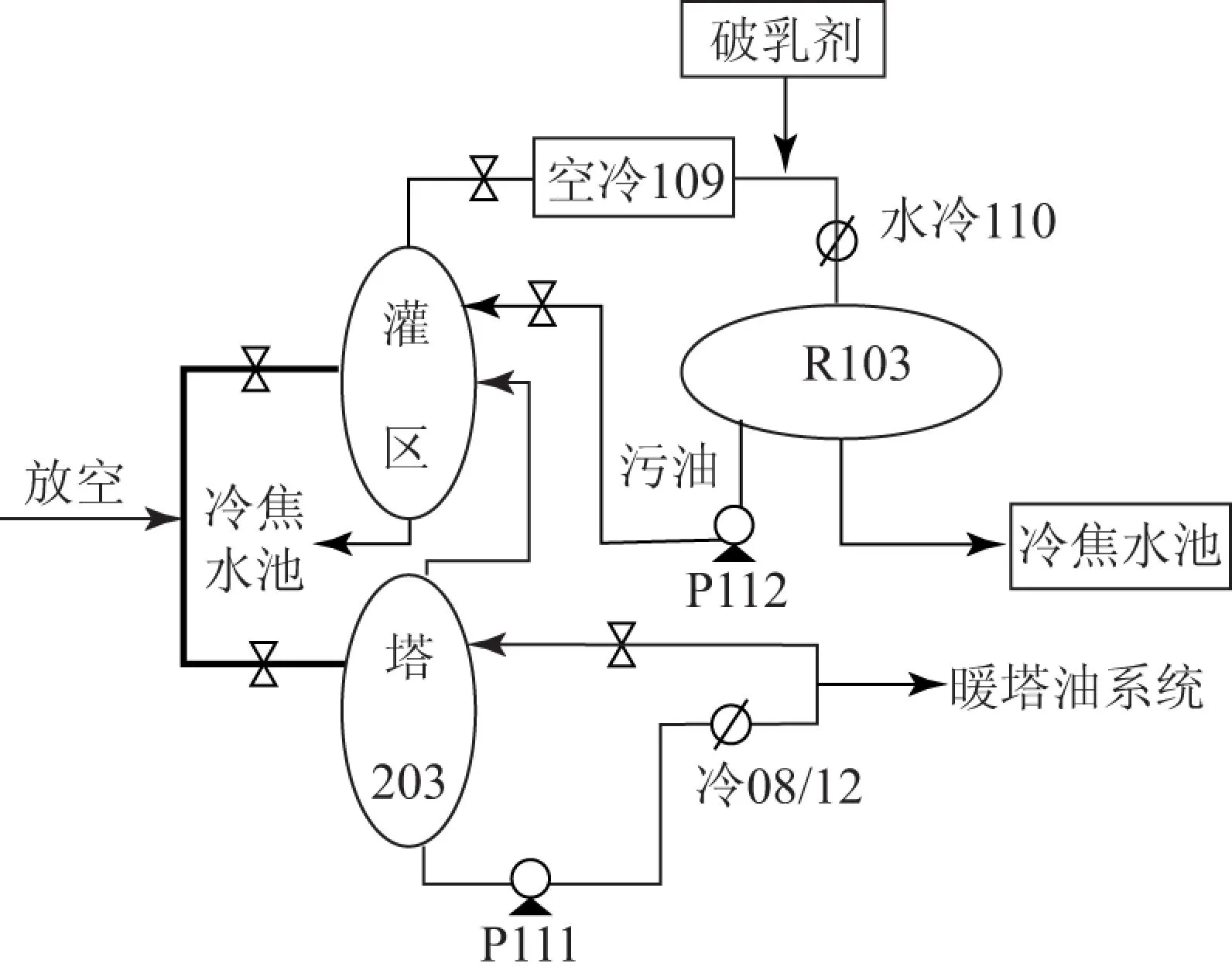

2.4破乳剂加入方式

放空污水来源是焦炭塔在冷焦处理过程中产生的大量油气经过接触冷却塔(塔203)分离而产生。大部分重油在塔203底部抽出进入暖塔油系统,进装置回罐,少量轻油组分及蒸汽经空冷109、水冷110冷却后进入R103。放空污水抽出注入冷焦水系统,轻油经泵P112送至罐区。

放空污水主要存在的问题是放空系统投入使用以来,由于塔203回流量达不到设计要求,存在少量重油携带至塔顶,R103内油水乳化严重,油水分离不明显。目前,R103内油水均改至冷焦水系统,虽然冷焦水系统可以静置原油,但影响了冷焦水水质(见图6)。

图6 焦化污水工艺流程示意

现场实验过程中原水水质发生变化较大,破乳剂的添加量也需要进行相应的调整。建议实际生产应用中,要密切监测水质变化,及时调整破乳剂添加量。

结合生产工艺,建议工业化时在空冷109后管线加入复配破乳剂(见图6),这样可通过调节空冷使水温控制在60~80 ℃,保证破乳剂工作效果最佳。

3结论

(1)对多种高效破乳剂进行评定筛选试验,在单一品种破乳剂试验结果基础上进行破乳剂的复配试验,最佳破乳剂组合为FX99和YSBS-108,配比优化试验确定其最佳复配比为1∶1。

(2)对焦化污水破乳过程中破乳剂的种类及添加量,温度,时间等因素进行考察,在最佳破乳工艺条件下,可以将焦化放空污水的含油质量浓度处理到500 mg/L以下,回收污油中水质量分数低于0.2%,可用于回炼,解决了生产中的不稳定因素,降低了能耗,减少了环境污染。

参考文献

[1]郭连奎.焦化污油加工的一些技术问题[J].石油炼制,1993,24(12):59-60.

[2]程之光.重油加工技术[M].北京:中国石化出版社,1994:360~380.

Study on Oil Removal Process of Emptying Sewage of Delayed Coking

Zhang Ming,Liu Fuzhou

(SINOPECAnqingGeneralPetrochemicalWorks,Anhui,Anqing246002)

ABSTRACT

Keywords:delayed coking,demulsification,demulsifier,application

收稿日期:2015-12-18。

作者简介:张明,男,1967年出生,1991年毕业于抚顺石油学院石油加工专业,高级工程师,现从事炼油技术管理工作。

文章编号:1674-1099(2016)01-0034-04中图分类号:TE992.2

文献标识码:A

Delayed coking sewage deoiling by venting process were studied.The demulsification process was optimized with selected high performance composite demulsifier,and comprehensive consideration of the dose,temperature of demulsification and thermal subsidence and foundation settlement time.Experiments showed that the oil content in sewage was below 500 mg/L,and oil mass fraction in water was less than 0.2% with the selected demulsifier and optimized process,which was recommended therefore.