乙酸生产技术研究进展及市场分析

2016-06-16张丽平

张丽平

(中国石油化工股份有限公司上海石油化工研究院,上海201208)

乙酸生产技术研究进展及市场分析

张丽平

(中国石油化工股份有限公司上海石油化工研究院,上海201208)

摘要:综述了乙酸生产的主要工艺,包括甲醇羰基合成法、乙烯直接氧化法、乙烷氧化法以及合成气制乙酸等,并对其中的几种技术进行了经济性评估。分析并总结了目前乙酸生产工艺的主要技术进展、新工艺的开发情况,以及未来的发展趋势。最后,对国内外乙酸生产及消费现状进行了分析和预测。

关键词:乙酸生产技术技术进展经济性市场供需

乙酸常温下为无色液体,具有刺激性气味与酸味,并有强烈的腐蚀性,能溶于水、乙醇、乙醚、四氯化碳及甘油等有机溶剂。纯的乙酸在低于熔点时会冻结成冰状晶体,所以无水乙酸又称冰乙酸。乙酸是一种十分重要的基本有机化工产品,能合成许多种类的衍生物,主要用于合成乙酸乙烯单体(VAM)、精对苯二甲酸(PTA)、乙酸酐、乙酸酯类等产品,是合成纤维、胶黏剂、医药、染料和农药的重要原料。此外,乙酸还是优良的溶剂,在塑料、橡胶和印刷等行业中有着广泛的用途。

1生产技术

世界乙酸工业生产工艺主要有甲醇羰基合成法、乙醛氧化法(乙烯乙醛氧化法和乙醇乙醛氧化法)、乙烯直接氧化法和乙烷氧化法等。目前甲醇羰基化法占主导地位,其产能约占乙酸总产能的95%,装置最大产能达1 200 kt/a;乙醛氧化法占4%,日本昭和电工130 kt/a乙酸装置是全球唯一一套采用乙烯直接氧化工艺的装置;SABIC公司利用中东地区廉价的乙烷资源建成30 kt/a乙烷氧化制乙酸装置,于2005年投入工业化运行。2013年BP公司推出一种合成气直接制乙酸新技术——SaaBreTM技术,得到全球广泛关注。

1.1甲醇羰基合成法

根据压力的不同,甲醇羰基化法可分为高压法和低压法,高压法由于投资高,能耗高,已逐渐被后者取代,目前仅德国BASF公司有一套装置仍在运行,因此文章中主要介绍低压法中最典型的几种生产工艺。

(1)Monsanto/BP工艺

1968年美国Monsanto公司开发成功用铑或铱代替钴的催化剂、以碘为活化剂的可溶性催化剂体系的羰基化合成反应。该催化体系活性很高,反应条件十分温和,与高压羰基化相比,反应温度由250 ℃降至180 ℃,压力降至3.5 MPa,产物以甲醇计收率为99%,以CO计为90%。该工艺于1970年实现工业化生产,此后,铑催化甲基羰基化制乙酸逐渐成为甲醇羰基合成制乙酸的主流工艺。1986年BP公司获得Monsanto公司技术,经进一步改进后称为Monsanto/BP工艺。该工艺反应系统需要大量的水(水含量约15%)以维持催化剂的活性和稳定性,且反应后水的分离过程能耗很高,限制了装置的生产能力。此外,铑催化剂价格昂贵,回收费用高且步骤复杂,目前新建装置已很少采用。

(2)Celanese公司AO Plus工艺

1978年Hoechst-Celanes公司(现Celanese公司)在美国德州工业化投运了Monsanto法乙酸装置。1980年Celanese公司推出AO Plus法(酸优化法)技术专利,极大的改进了Monsanto工艺。通过在铑催化剂中加入高浓度无机碘(主要是碘化锂),提高了催化剂稳定性,使反应器中水质量分数降至4%~5%,而羰基化反应速率仍保持很高水平,不仅提高了反应器的生产能力和分离提纯能力,同时降低了装置分离成本。采用AO Plus技术的最大产能装置为Celanese在中国南京的公司1 200 kt/a乙酸装置。

AO Plus工艺的主要优势是高收率、低投资成本和低公用工程费用,但其高碘环境又容易造成设备的腐蚀问题,且最终产品中碘残留量较高,会引起下游应用(如乙酸乙烯生产)中催化剂中毒。为了解决这一问题,Celanese公司开发了Silverguard工艺,以移除乙酸中的碘杂质,如采用银离子交换树脂可将碘质量分数由10 mg/kg降至2 μg/kg以下。Celanese公司还推出采用带有金属盐的聚合物树脂,使金属盐与含卤化物溶液中的卤化物杂质反应,并生成沉淀。该方法可一步移除卤化物杂质,不必再增加蒸馏与回收工序。

(3)BP公司Cativa工艺

BP公司于1996年推出Cativa技术专利,采用基于铱的新催化剂体系,并使用多种助剂,如铼、钌、锇等。该催化剂体系反应温度为190 ℃,压力为2.8 MPa,可在低水质量浓度(<5%)下操作,反应速率和目的产品的选择性均有提高。Cativa工艺步骤简单,副产少,分离简单,可使新建乙酸装置成本降低约30%。目前采用Cativa技术的最大产能乙酸装置为三星BP化学在韩国蔚山的600 kt/a乙酸装置。

(4)UOP/千代田Acetica工艺

日本千代田公司于1997年开发了Acetica甲醇羰基化制乙酸工艺,并于1999年完成中试验证。该工艺采用泡罩塔反应器,催化剂是一种悬浮状的、载于聚合小球上的固定化铑络合物,助催化剂为碘甲烷。我国贵州水晶有机化工(集团)有限公司的36 kt/a乙酸装置于2009年投产,是全球首套采用Acetica工艺的乙酸装置。

Acetica工艺与AO Plus和Cativa工艺的相同之处在于可在低碘化氢质量分数(3%~8%)下运行,大大缓解了腐蚀环境。不同之处在于催化剂浓度较高,可减小反应器尺寸30%~50%,同时副产物生成量减少约30%。另外,使用泡罩塔反应器无需采用搅拌釜高压密封设备和后续催化剂回收工序,且操作压力较高(6.2 MPa),可保持优化的一氧化碳分压,从而能够采用低纯度一氧化碳,降低原料费用。

1.2乙烯直接氧化法

乙烯直接氧化制乙酸的一步法气相工艺由日本昭和电工株式会社开发成功,于1997年在日本大分建成一套100 kt/a工业装置,2006年扩能至130 kt/a,但近年还未见第二套工业化装置的报道。该工艺由乙烯不经乙醛直接氧化为乙酸,以负载钯的催化剂为基础(含有3种组分),反应在多管夹套反应器中进行,反应温度为150~160 ℃。据昭和电工公司专利,当采用由Pd、杂多酸和硅钨酸组成的3组分催化剂时,乙酸、乙醛和CO2的单程选择性分别为85.5%,8.9%,5.2%,大部分乙醛循环回反应器以提高碳的利用率和乙酸总收率。

与乙烯乙醛氧化法相比,该法投资省、工艺简单、废水排放少,主要适用于生产规模为50~100 kt/a的装置,有可能成为特定地区和环境下生产乙酸的可选技术之一。

1.3乙烷直接氧化法

乙烷价格较低,因此在经济性方面,乙烷直接氧化制乙酸工艺与甲醇羰基合成工艺具有竞争的可能性。该工艺还具有安全环保、乙酸产品纯度高等特点,适宜在有廉价乙烷原料的地区工业化应用。乙烷选择性催化氧化最早由UCC公司于20世界80年代开发并投入中试。从乙烷和乙烯混合物催化氧化生产乙酸具有较好的选择性,称为Ethoxene工艺。除生成乙酸外,还生成大量乙烯作为联产品。

SABIC公司提出一种乙烷氧化制乙酸的方法[1]。在Mo-V-Nb-O催化剂作用下,乙烷氧化得到含甲酸和乙酸的混合物,混合物脱水后,在10~17 ℃下经结晶分离除去其中的甲酸,之后即得到纯乙酸,甲酸质量分数低于0.01%。

沙特阿拉伯国王大学提出一种钼、钒、铌和纳米金属钯氧化物催化剂用于乙烷氧化制乙酸工艺[2]。通过添加杂多酸或Sb和Ca可降低COx的选择性,或将TiO2作为载体可提高乙烷转化率和乙酸选择性。采用Mo16V6.37Nb2.05Pd0.0037/TiO2催化剂,氧化物负载量为30%,当原料中O2体积分数为18%,乙烷82%时,O2和乙烷转化率分别为61.21%和7.27%,乙酸选择性为81.71%,时空收率可达到1 957.07 g/(kg·h-1)。

济南星火科学技术研究院提出一种乙烷制备乙酸工艺[3]。乙烷、氧气、水蒸气按质量比2∶1∶2混合预热后进入固定床反应器中进行氧化,催化剂为Mo16V6.8Nb1.9Sb1.0Ca1.0,质量为混合物质量的15%,产物经分离即得到乙酸,未反应物料可循环使用。在具体实施例中,在反应温度为250 ℃、反应压力为2.0 MPa条件下,反应8 h,乙烷转化率达94.0%,乙酸收率达89.2%,纯度达98.9%。

Celanese公司提出一种甲烷经乙烷、乙烯制乙酸工艺[4]。首先甲烷氧化偶联(OCM)生成乙烷和乙烯混合物,然后再进一步氧化得到乙酸。含甲烷和氧气的原料气在第一反应器中,在锰基催化剂作用下形成富含乙烷、乙烯、甲烷、水和碳氧化合物的物流,部分物流进入第二反应器,在钼、钒催化剂作用下,塔顶得到甲烷、乙烷、乙烯和碳氧化合物,塔釜为乙酸和水,塔顶部分产物循环回第一反应器,塔釜进行回流。乙烯在分离后,经水合反应可生成乙醇。

1.4合成气直接制乙酸

2013年,BP公司推出一项合成气直接制乙酸技术——SaaBreTM技术。该技术无需提纯CO或采购甲醇,并且在制作过程中不含碘化物,从而降低了对特殊金属材料的需要。与甲醇羰基化技术相比,SaaBreTM技术有望显著降低可变生产成本,提高资本效益。BP已于近期和阿曼石油公司签订了一份非约束性谅解备忘录,双方拟合作投建全球首套采用SaaBreTM技术的乙酸生产装置。该装置产能为1 000 kt/a,计划2019年投产。

1.5各种工艺的经济性对比

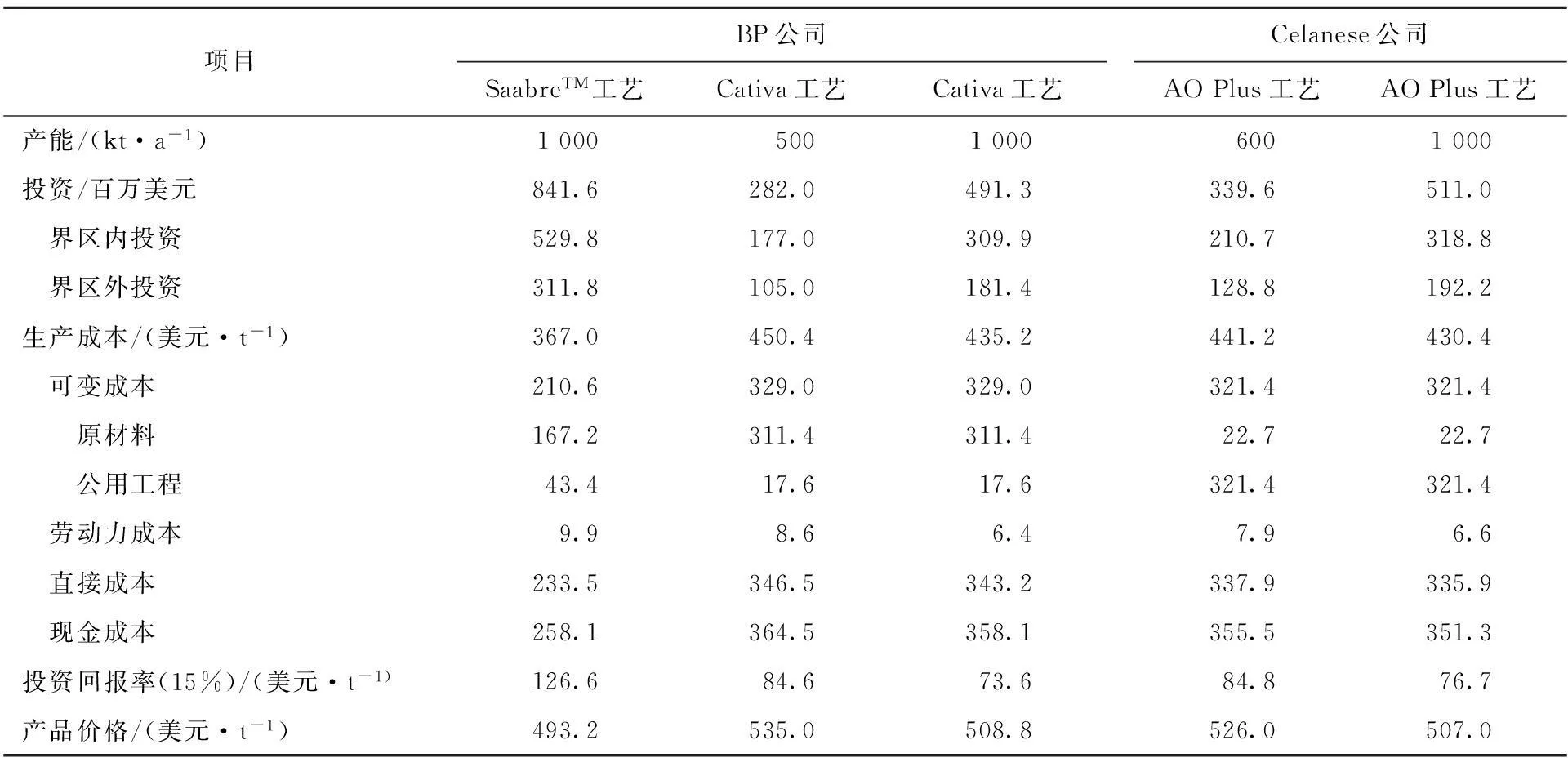

2014年底,IHS公司采用美国海湾地区价格体系标准,对BP公司的SaaBreTM工艺、Cativa工艺和Celanese公司的AO Plus工艺进行了经济性评估和对比。

采用BP SaaBreTM技术的1 000 kt/a乙酸生产装置,其产品价格为493.2美元/t,低于2014年第三季度的市场价(624.7美元/t),且较规模为600 kt/a的Celanese AO Plus装置(526.0美元/t)和规模为500 kt/a BP Cativa装置(535.0美元/t)低30~45美元/t。即使采用Celanese公司AO Plus技术或BP公司Cativa技术的装置规模达到1 000 kt/a,BP SaaBreTM技术仍具有一定的竞争力。虽然SaaBreTM技术的投资费用最高,在一定程度上降低了其优势,但与其他技术路线相比,仍具有很强的竞争力。具体如表1所示。

表1 几种工艺的技术经济性对比

2技术进展

目前乙酸的研发方向主要集中在羰基合成工艺的改进、催化剂的开发以及新原料合成技术等方面。具体包括:通过过程强化、物料循环,实现资源优化利用;研究开发新型配合物催化剂、功能化离子液体催化剂以及添加咪唑鎓阳离子盐作为稳定剂等方法,提高催化剂活性及稳定性;研究以乙烷、微藻、厨余垃圾为原料制备乙酸的工艺。研发公司集中在Celanese、BP、Lyondell、日本大赛璐化工、中国科学院、上海交通大学、南京工业大学等。

2.1甲醇羰基合成工艺的改进

Celanese公司的研究主要集中在工艺改进方面,如通过循环未反应的CO,提高了甲醇羰基化制乙酸催化剂的稳定性[5],同时使反应效率达到最大化。通过在反应塔和闪蒸塔之间进行热量集成,使闪蒸塔塔顶得到的粗产品温度与入口温度的差值低于50 K[6],可显著增加粗产品中乙酸的质量分数(80%~85%),降低提纯和循环的需求,进而降低成本。有效利用粗乙酸在分离和提纯过程中产生的含CO的排放气类制备乙酸,提高了CO总转化率及乙酸生产效率;采用带喷射混合器的反应器及物料循环系统[7],通过循环物料的方式回收反应热,改进了乙酸生产体系。

日本大赛璐公司提出一种去除乙酸中金属杂质和含羰基杂质的方法[8]。含杂质的乙酸物流进入第一闪蒸塔,经分离得到气相产物,气相产物再进入精馏塔,在30~210 ℃、3~1 000 kPa条件下,分离得到富含乙酸的组分,以及富含高挥发性或低沸点杂质的组分。前者进入第二闪蒸塔提纯;后者进入吸附塔分离,去除低挥发性杂质,或进入醛分离体系,经离子交换树脂去除高挥发性杂质的物流。

Lyondell公司提出一种脱除乙酸中乙醛的方法[9]。甲醇羰基化产物经闪蒸分离得到的气相产物进入轻馏分柱,塔顶产物经冷凝得到轻、重组分,其中重组分包括甲基碘、乙酸、水和乙醛。将部分重组分与强酸性离子交换树脂或甲磺酸催化剂进行接触,使其中的乙醛转化为低聚物如丁烯醛,然后通过离子交换树脂的再生或蒸馏分离出丁烯醛。在具体实施例中,采用Amberlyst15交换树脂,乙醛和离子交换树脂质量比为(0.1~2.0)∶1,接触80 min后,生成的90%的丁烯醛吸附在树脂上,树脂再生温度大于80 ℃。

2.2羰基合成催化剂的改进

Celanese公司通过添加咪唑鎓阳离子盐(BMImI)配合无机碘盐一起作为稳定剂,可以提高均相铑基催化剂的稳定性[10]。咪唑鎓阳离子质量分数保持在1.5%~28%,总碘离子的质量分数保持在3%~35%。此外,卤代烷促进剂质量分数在5%以上,介质中水质量分数为0.1%~8%,乙酸甲酯质量分数为0.5%~10%。当全部采用质量分数为13.7%的BMImI作稳定剂,反应136 h时,乙酸时空收率为28.2 mol/(L·h)。

北京众智创新科技开发公司提出甲醇羰基化制乙酸的功能化离子液体催化剂体系[11]。采用铱配合物功能化离子液体作为主催化剂,卤素作为助催化剂,钌/锇以及至少一种稀土金属乙酸盐作为促进剂,其中离子液体的阳离子为铱配位的苯并噻唑离子,阴离子为双三氟甲基磺酰亚胺Tf 2N-离子。该催化剂体系能够提高甲醇羰基化反应速率,增强催化体系的稳定性,且催化剂体系极易与产物分离。在压力3.0 MPa、温度190 ℃条件下反应2 h,乙酸时空收率可达36 mol/(L·h)。

中国科学院公开一种铱配合物催化剂[12]。采用3-哒嗪酮Ir(OAc)3配合物为催化剂,碘甲烷为助催化剂、氧化锇为促进剂,在170 ℃、5.0 MPa条件下反应17 min,甲醇转化率为100%,乙酸时空收率为18.9 mol/(L·h)。采用4-甲基咪唑Ir(OAc)3配合物[13],甲醇转化率为100%,乙酸时空收率为19.1 mol/(L·h)。

中国石油天然气集团公司采用Bu4N[Ir(CO)2I2]催化剂[14],环戊二烯基羰基锰为促进剂,乙酸时空收率达21.7 mol/ (L·h),是不添加环戊二烯基羰基锰促进剂的3~4倍。由于采用了环戊二烯基羰基锰替代贵金属,解决了贵金属促进剂成本较高的问题。

2.3二氧化碳转化法

二氧化碳还原也是一种制备乙酸的途径。

南京工业大学提供了一种微生物电化学系统还原二氧化碳制乙酸的装置[15],包括由隔膜分隔开的阳极室和阴极室,阳极和阴极在阳极室和阴极室外部通过电源串联形成回路。阴极为气体扩散电极,由一边为电极扩散层和防水层、一边富含钴催化剂的碳布制成,钴负载量为1~5 mg/cm2。阳极为碳毡制成,隔膜材料为阳离子交换膜。采用气体扩散电极可以大大提高二氧化碳的传质速率,钴催化剂可加速二氧化碳还原生成乙酸的速率。

2.4生物法

将生物质转化为乙酸的技术也取得了一定进展。

Direvo工业生物技术公司提出一种新型极端嗜热、可降解纤维素的细菌发酵木质纤维素类生物质制备乙酸的方法[16]。该细菌为热解纤维素果汁杆菌属DIB004C,在经预处理后的芒草上,经136 h发酵后,得到乙酸、乙醇及乳酸混合物。

日本王子制纸公司提出一种生物质制乙酸工艺[17]。在加压或加热条件下,生物质经初级预水解处理,得到单糖、低聚糖和糠醛,然后将悬浮液连续转移至栽培槽中培养产乙酸菌,具体为梭状芽胞杆菌,其中悬浮液中的糠醛质量分数低于0.5%,温度为50~70 ℃。最后在梭状芽胞杆菌的作用下,生成乙酸。

广西科技大学提出一种生物质快速热裂解制备乙酸的方法[18]。生物质经除杂、粉碎和干燥后,在氮气环境中,于500~800 ℃、0.10~0.15 MPa条件下发生热裂解反应,反应时间2~3 s;然后反应生成气进入冷凝器,在-20~-5 ℃下实施分级冷凝,所得的含乙酸液体再经离心分离、有机膜过滤、脱水处理和精馏,即得乙酸。以原料重量为基准,乙酸质量分数可达5%~16%。

中国环境科学研究院提出一种促进剩余污泥厌氧发酵生产乙酸的方法[20]。以污水处理厂副产物剩余污泥为原料,通过添加产乙酸菌所必需的微量水和金属化合物,促进有机物质生成乙酸的转化率。与未添加水合金属化合物的普通厌氧发酵相比,乙酸产量提高了61.8%。

3国内外市场供需及预测

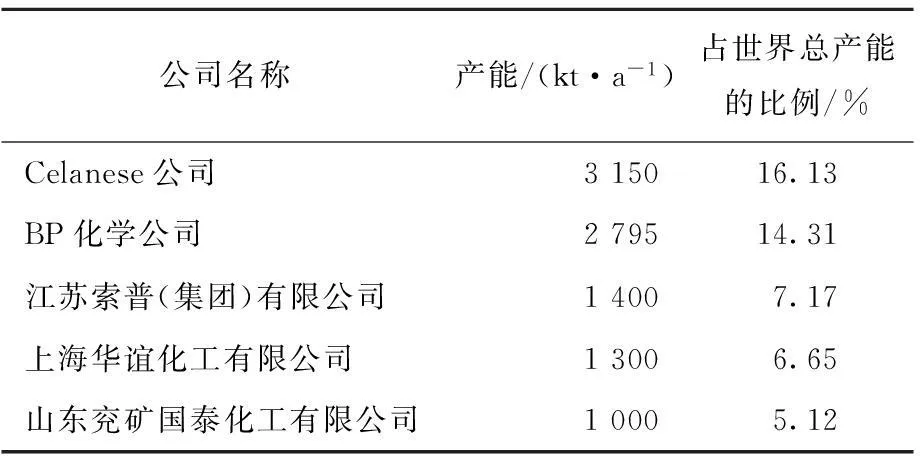

近年来,随着中国大陆多套新建或扩建装置的建成投产,世界乙酸产能稳步增长。2014年全球产能为19 532 kt/a,2009—2014年均增长率为9.3%。产能主要集中在北美和亚洲地区,其中北美产能为3 156 kt/a,约占世界总产能的16%;亚洲产能为14.304 kt/a,约占73%。中国是目前世界上最大的乙酸生产国,约占世界总产能的50 %;其次是美国,约占16 %。装置产能主要集中在Celanese公司、BP化学公司、江苏索普(集团)有限公司、上海华谊化工有限公司等企业。具体产能情况如表2所示。

乙酸最大的消费领域是生产乙酸乙烯,约占乙酸总消费量的32%;其次是PTA,占22%;乙酸酯类占20%;乙酸酐占14%。

2014年,我国乙酸总产能达到9 720 kt/a。江苏索普(集团)有限公司是国内最大的乙酸生产商,产能为1 400 kt/a,约占国内总产能的14%;

表2 2014年全球前5家乙酸生产商产能情况

其次是上海华谊化工有限公司,产能为1 300 kt/a。今后我国仍将新建或扩建多套乙酸生产装置,主要包括重庆万盛煤化公司600 kt/a装置,山东兖矿国泰化工有限公司400 kt/a装置,华鲁恒升化工股份有限公司600 kt/a乙酸项目,扬子江乙酰化工有限公司扩能至600 kt/a,中国石化的贵州纺金600 kt/a煤制乙酸项目,重庆建峰工业集团650 kt/a乙酸项目,河南龙宇煤化工有限公司400 kt/a乙酸项目等。预计2019年我国乙酸总产能将超过13 000 kt/a。

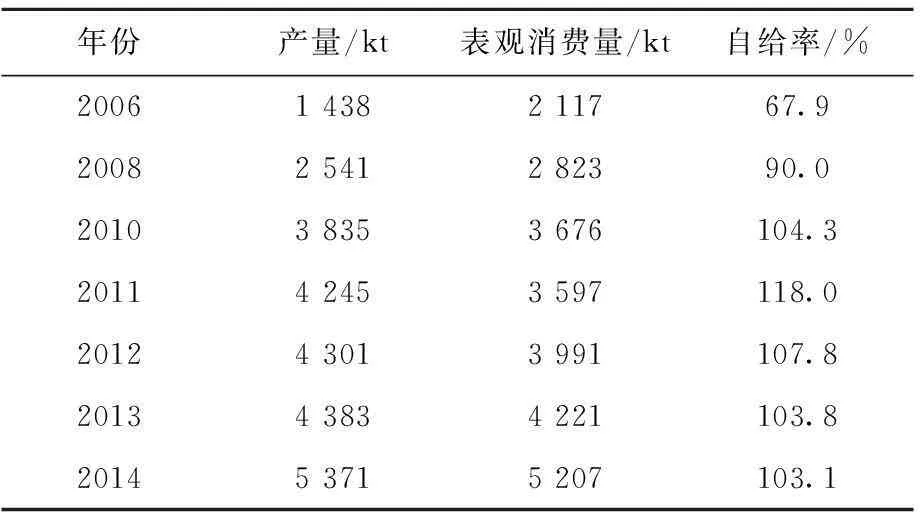

2014年我国乙酸产量约为5 371 kt,较2013年增长22.5%,表观消费量为5 207 kt,如表3所示。

表3 2006—2014年我国乙酸供需状况统计

我国乙酸主要用于生产乙酸乙烯、乙酸酯和PTA,其中乙酸乙烯约占总消费量的32%,乙酸酯占26%,乙酸酐占7%,PTA占24%。随着乙酸乙烯、PTA等多套下游装置的建成投产,对乙酸的需求量将持续增加,预计2019年我国乙酸总需求量将达6 000 kt,其中增长最快的将是PTA领域,年均增长率将达8.5%。

4结语

甲醇羰基合成乙酸是当前大规模乙酸生产的主要路线,未来仍将作为新建大型装置的首选技术。同时,以甲烷、CO2和生物质等为原料的绿色低碳乙酸生产工艺也将得到不断发展。BP公司合成气直接制乙酸技术也值得关注。

我国乙酸生产主要采用甲醇羰基合成技术,但与Celanese、BP等跨国企业相比,无论在规模、质量、原材料、催化剂性能及成本控制方面都存在很大差距,并且国内大都采用煤制甲醇工艺,与国外采用廉价天然气的原料相比,成本较高。除了进一步加强技术创新提升技术水平外,上下游整合与副产利用也应该得到重视。中国石化、SK和BP公司的1,4-丁二醇、乙酸一体化项目通过项目间原料互供实现了资源的集约化利用,同时提高了装置竞争力。乙酸直接加氢或酯化加氢制乙醇路线也为乙酸的下游利用开辟了一条新路线。此外,鉴于乙酸乙烯市场的快速发展和乙烷的低成本优势,利用乙烷制乙酸和乙烯、再制乙酸乙烯的联合工艺受到关注。

参考文献

[1]SAUDI BASIC IND CORP.Methods for preparing acetic acid via ethane oxidation[P].WO2014186386A1,2014-11-20.

[2]King Saud University,King Abdulaziz City for Science and Technology.Catalyst for selectively producing acetic acid through the partial oxidation of ethane[P].US20140235893A1,2014-08-21.

[3]济南开发区星火科学技术研究院.一种由乙烷制备醋酸的工艺[P].CN103664572A,2014-03-26.

[4]CELANESE INT CORP.Process for producing acetic acid and/or ethanol by methane oxidation[P].WO2014143865A1,2014-09-18.

[5]Scates Mark O,Shaver Ronald D,Blanchard G,et al.Catalyst stability in carbonylation processes[P].US20140051885A1,2014-02-20.

[6]CELANESE INT CORP.Method and apparatus for carbonylating methanol with acetic acid enriched flash system[P]. US20140323760A1,2014-10-30.

[7]CELANESE INT CORP.Eductor-Based reactor and high flow pump around loops for production of acetic acid[P].US20140018571A1,2014-01-16.

[8]DAICEL CORP.Method for manufacturing carboxylic acid[P].WO2014115826A1,2014-07-31.

[9]LYONDELL CHENMICAL TECHNOLOGY L P.Removal of aldehydes in acetic acid production[P].US20140121404A1,2014-05-01.

[10]CELANESE INT CORP.Production of acetic acid with enhanced catalyst stability[P].US20140309455A1,2014-10-16.

[11]北京众智创新科技开发有限公司.一种用于甲醇羰基化合成醋酸的催化剂体系及其应用[P].CN 103861643 A,2014-06-18.

[12]中国科学院化学研究所.用于甲醇羰基化合成醋酸的3-哒嗪酮铱配合物催化剂及其制备方法和应用[P].CN103506160 A,2014-01-15.

[13]中国科学院化学研究所.用于甲醇羰基化合成醋酸的咪唑铱配合物催化剂及其制备方法和应用[P].CN 103506159 A,2014-01-15.

[14]中国石油天然气集团公司,大庆石油管理局.一种铱基化合物催化羰基化法制乙酸的方法[P].CN 103508874 A,2014-01-15.

[15]南京工业大学.微生物电化学系统还原二氧化碳产乙酸的装置与方法[P].CN 104328046 A,2015-02-04.

[16]DIREVO IND BIOTECHNOLOGY GMBH.Novel extreme thermophilic bacteria of the genus caldicellulosiruptor[P].WO2013041667A2,2013-03-28.

[17]OJI HOLDINGS CORP.Method for manufacturing acetic acid from biomass[P].JP2014018100A,2014-02-03.

[18]广西科技大学.用生物质原料快速热裂解制备乙酸的方法[P].CN103833542 A,2014-06-04.

[19]上海交通大学.氧化态金属化合物水热氧化微藻制备乙酸的方法[P].CN103739474 A,2014-04-23.

[20]中国环境科学研究院.一种促进剩余污泥厌氧发酵生产乙酸的方法[P].CN103642856 A,2014-03-19.

技术进步

Acetate Production Technology Progress and Market Analysis

Zhang Liping

(SINOPECShanghaiPetrochemicalResearchInstitute,Shanghai201208)

ABSTRACT

Keywords:acetate acid,production techniques,technological advance,economy,market supply and demand

收稿日期:2015-12-14。

作者简介:张丽平,女,1982年出生,高级工程师,长期从事C1化工技术开发和科技情报调研工作。

文章编号:1674-1099(2016)01-0023-06中图分类号:TQ225.12+2

文献标识码:A

The main production techniques of acetic acid were reviewed,including methanol carbonylation synthesis,direct oxidation of ethylene,ethane oxidation and synthesis gas to acetic acid,etc.,and economic evaluations were made on several of these techniques.The major technological advances of current acetic acid production technology,new technology developments and future trends were analyzed.Finally,the production and consumption situation of acetate acid at home and abroad were analyzed and forecasted.