1500mm五机架冷连轧边部减薄控制系统开发与应用

2016-06-16宋君刘宝权吴萌王奎越李志锋金耀辉鞍钢集团钢铁研究院辽宁鞍山114009

宋君,刘宝权,吴萌,王奎越,李志锋,金耀辉(鞍钢集团钢铁研究院,辽宁鞍山114009)

1500mm五机架冷连轧边部减薄控制系统开发与应用

宋君,刘宝权,吴萌,王奎越,李志锋,金耀辉

(鞍钢集团钢铁研究院,辽宁鞍山114009)

摘要:依托于鞍钢1500mm冷连轧机工作辊窜辊在线改造工程,利用1~3机架增加工作辊窜辊功能平台,结合工艺技术设计及控制系统开发,实现了对带钢边部减薄的自动控制。简要介绍了边降控制系统的硬件配置与软件设计流程,并详细阐述了边降控制系统中过程控制的预设定计算方法及基础自动化闭环反馈控制、弯辊补偿算法。生产实践表明,边降控制系统的投入,能有效控制电工钢产品的边部减薄,并使之达到预定的控制目标,取得了很好的效果。

关键词:冷连轧;边降控制;工作辊窜辊;过程控制

宋君,硕士,高级工程师,2014年毕业于大连理工大学电气工程专业。E-mail:junjun.s@163.com

冷轧硅钢产品是冷轧生产中的高附加值产品,由于产品大多数应用到变压器、发电机和电动机中,所以对硅钢片产品带钢的横向厚度均匀性有着严格的要求,一般要求带钢边部厚度与中心厚度的差不大于7μm。但是在冷轧硅钢生产中带钢经常会出现边部减薄的现象,该现象主要是由于带钢边部的金属横向流动以及轧辊的弹性压扁影响的。世界各钢铁企业为了提高带钢横向厚度均匀性,一般采用带锥度、可横向窜动的轧辊对带钢进行轧制。而不具备窜动能力的HC、UC轧机,为了满足横向厚差要求,只有在后续工序进行切边处理[1]。解决冷轧无取向电工钢边部减薄问题,不仅要从工作辊辊径或辊形曲线设计方面考虑,还应包括:工作辊窜辊功能预设控制、工作辊弯辊补偿和边降反馈控制等方面综合控制[2]。

鞍钢股份有限公司冷轧硅钢厂1500mm冷连轧机2005年建成投产,主要产品定位于电工用钢,机组不具备工作辊窜辊功能。为提高中低牌号无取向电工钢产品的横向厚度差控制精度,更好地满足客户对电工钢质量的不断要求,鞍钢集团公司决定对鞍钢1500mm冷连轧机进行技术升级改造,其中,鞍钢钢铁研究院负责整个边部减薄电气自动化控制部分。项目利用鞍钢1500mm冷连轧机1~3机架增加工作辊窜辊功能平台,结合工艺技术设计及控制系统开发,实现对带钢边部减薄的控制,以提高鞍钢电工钢产品的市场竞争力。

1 边降控制系统介绍

1.1定义

冷轧带钢在被轧辊压扁的过程中,带钢在距离边部某一位置向边部方向厚度会发生快速减少,这种情况被称为带钢边缘降。轧后带钢的理想断面形状如图1(a)所示,为一规则的矩形,断面各点处厚度完全相同。但由于轧辊弹性弯曲变形、轧辊弹性压扁、来料凸度和硬度变化等原因,轧后带钢实际断面如图1(b)所示,呈中间厚两边薄的形状,各点处带钢的厚度不同,且存在局部高点。

图1 带钢断面理想和实际形状

图中hc为带钢断面中间处的厚度;he1和he2为距带钢两侧一定距离处的带钢厚度;he3和he4为带钢两侧边部的厚度。通常将(he1-he2)定义为楔形,hc-(he1+he2)/2定义为带钢的中心凸度,(he1-he3)和(he2-he4)定义为边部减薄。he3、he4为距离边部15mm处的带钢厚度;he1、he2为距离边部115mm处的带钢厚度[3]。

1.2边降控制系统概述

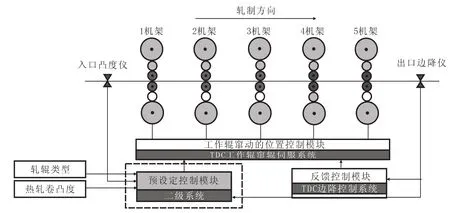

整个边降控制系统分为三层,最底层仪表层,包括轧机1机架前入口的32点凸度仪与轧机5机架出口的32点边降仪(两台仪表型号一致,因作用不同所以叫法不同);第二层为基础自动化(简称一级),负责采集两台大仪表的实际值数据,根据带钢实际的入口出口边降情况通过对工作辊窜辊、弯辊等参数的调整对带钢的边降进行闭环控制;第三层为过程控制系统(简称二级),二级系统负责根据入口凸度仪检测的带钢来料凸度和带钢的原料主数据,查表计算得到1~3机架的工作辊窜辊插入量参数与工作辊弯辊补偿值,作为边部减薄控制系统的预设定参数,下发到基础自动化一级。边部减薄系统的核心除了整个控制系统,同时轧制带钢使用的单锥度工作辊锥形段的辊型也非常重要,带钢轧制时,边部会进入工作辊的锥形段区域,作用主要是补偿带钢边部的轧辊压下作用力。

边降控制系统的硬件主要包括机组出入口的两台边降仪及其信号连接模板、1到3机架工作辊窜辊输入输出信号模板、两台查看带钢出入口边降实际值的HMI人机接口服务器。两台仪表采集的数据通过工业以太网发送到基础自动化TDC控制系统中,如图2所示。

整个控制系统的核心在于带钢在进入轧机前,二级过程控制系统根据入口凸度仪采集到的原料实际边降值和原料钢卷的宽度、厚度和钢种信息,对1~3机架的工作辊窜辊设定值进行修正计算,并把工作辊窜辊的预设定值下发到基础自动化系统,基础自动化接收到预设定值后会在带钢焊缝进入轧机前,把工作辊轴向窜动到预设位置。当带钢进入轧机轧制后,基础自动化会根据轧机出口边降仪采集到的带钢实际边降信息,对上下工作辊窜辊进行实时调节,保证带钢出口的边降值达到目标要求。边降闭环控制示意图见图3。

2 二级过程控制系统

整个二级过程控制系统由许多的相互间通讯的进程组成,在边降自动控制系统中二级主要负责计算1到3机架的工作辊窜辊预设定值发送给基础自动化,其计算流程如图4所示。

(1)操作工录入1~3机架轧辊类型数据。

(2)带钢进入轧机序列后,一级向二级请求设定值。

(3)二级跟踪进程接收读取轧辊数据和边降工艺参数,并利用模型公式计算出工作辊窜请求并转发给轧制策略进程。

(4)轧制策略进程准备好数据向模型计算进程发送设定值计算请求。

图2 边降控制系统网络配置图

图3 边降闭环控制示意图

图4 过程控制系统功能流程图

(5)模型计算进程从数据库中辊设定值发送给设定值处理进程。

(6)二级设定值处理进程把工作辊窜辊设定值发送给基础自动化。

(7)采集完成带钢入口实际凸度值后二级利用实际凸度值对边降工艺参数进行优化后重新计算工作辊窜辊设定值下发给基础自动化。

2.1预设定计算

对原料的钢种、宽度和出口厚度进行分类,不同的原料带钢边部进入锥形段的距离会不一样;根据三类层别数据最终确定带钢插入工作辊锥形段的长度,负数为进入锥形段,正数为带钢边部还有多远进入锥形段。进入锥形段的距离参考西马克和日本三菱公司的经验值。工作辊窜辊模型计算公式:

式中,WSs为工作辊窜辊设定值;Wst为带钢宽度;EL为带钢进入工作辊锥形段距离。

2.2入口凸度仪修正

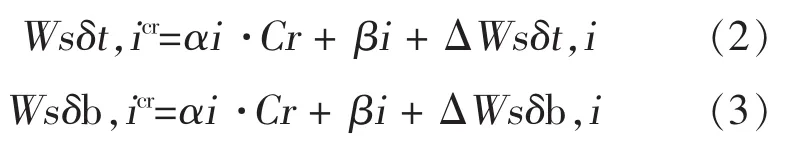

由于入口热轧卷原料的凸度对轧机出口带钢边部减薄有一定影响,所以安装入口凸度仪可以有效地检测原料的实际凸度情况。当入口凸度仪实际检测值与三级下发钢卷主数据凸度差别较大时,二级系统会根据入口凸度仪实际检测的数据,对1~3机架的工作辊窜辊设定值进行修正。计算公式如下:

式中,Wsδt,icr、Wsδb,icr分别为机架上、下工作辊窜动的凸度修正量;Cr为凸度的实绩;αi、βi为不同机架凸度补正系数;Wsδt,i、Wsδb,i分别为i机架操作人员手工修正量。

入口凸度仪检测的原料实际凸度数据不仅用于二级的预设定值修正,同时基础自动化在对带钢边降进行闭环控制的时候,也会根据入口凸度仪实际检测值对1~3机架的工作辊窜辊设定值进行实时修正。

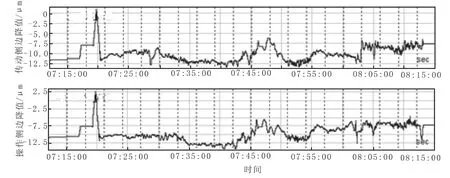

3 基础自动化闭环控制

边部减薄控制系统由两部分功能组成:将出口带钢边降实际值用于工作辊窜辊位置反馈控制、根据工作辊窜辊位置变化对工作辊弯辊进行补偿控制。

3.1边降反馈控制

边降反馈控制根据5#机架出口边降仪检测的成品横向断面的厚度实际值,分为边升控制和边降控制两部分,而边升控制的优先控制等级要高于边降控制。针对边部减薄的问题,闭环控制根据检测到的边部厚度偏差量,通过插值运算计算1机架的窜辊插入调节量,将总的偏差减去1机架工作辊窜辊影响量,然后插值运算计算2机架的窜辊插入调节量,3机架的窜辊插入调节量同理求出。插值运算所用的曲线如图5所示,根据理论计算和现场调试获得。

图5 反馈控制示意图

3.2弯辊补偿

在基础自动化对带钢边部减薄进行闭环控制的时候,由于1~3机架的工作辊窜辊会对带钢的板形控制产生不良的影响,为了消除影响,需要对工作辊弯辊设定进行一定补偿,补偿的弯辊值会与基础自动化板形控制中的弯辊设定相结合[4]。弯辊补偿公式如下:

式中,ΔFw,iact为机架弯辊补偿量;ΔSw,iact为机架WR窜动位置变化量;ΔSw,iact、Swb,iact为上/下工作辊窜动位置实际值;Kwi为弯辊影响系数。

4 现场应用效果

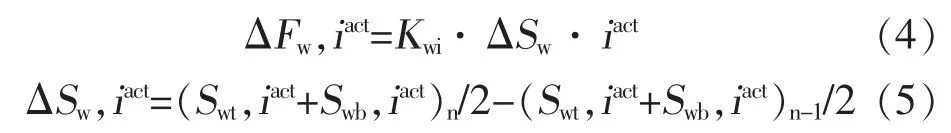

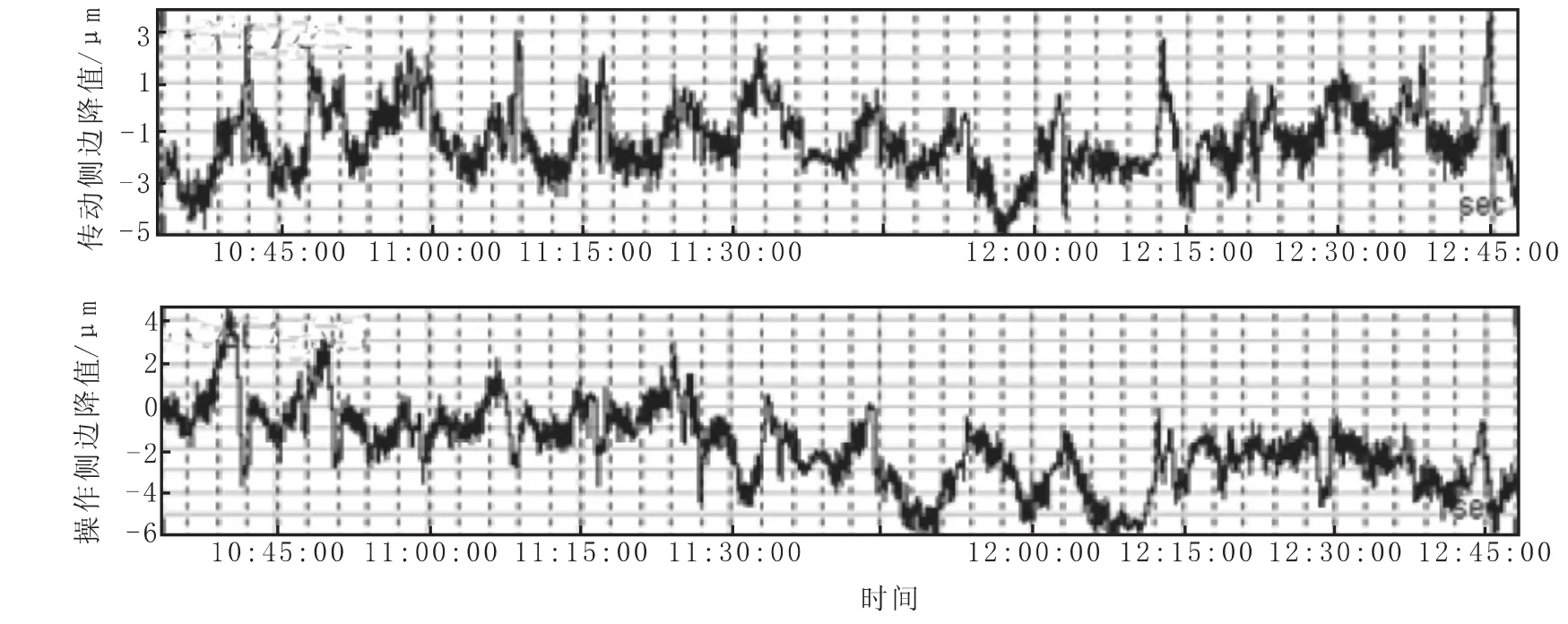

整个边降控制系统已投入运行6个多月,系统投入前后现场采集数据统计结果见图6、图7所示。

图6 系统投入前边部减薄统计情况

图7 系统投入后边部减薄统计情况

图6所示带钢宽度为1120mm,出口厚度0.5mm,连续轧制16卷,边降控制系统不投入使用。稳态轧制时,边降平均值9.43μm。动态变规格时,边降值11.2μm。

图7所示带钢宽度为1120mm,出口厚度0.5mm,1机架插入量为60mm,2机架插入量为30mm,3机架插入量为10mm,连续轧制16卷。稳态轧制时,边降控制2σ值3.75μm。动态变规格时,边降控制值7μm。

通过整个边降控制系统的在线调节,使带钢的出口边降值减少了50%以上,大大提高了产品的横向厚度精度和机组的成材率,增强了鞍钢冷轧电工钢产品的市场竞争力。

5 结论

(1)具备有边降控制手段的冷连轧机通过单锥度工作辊的运用,可有效改善带钢边部的厚度控制效果,减少边降产生,同时也可减少后道工序的切边量,提高成材率。

(2)整个边降控制系统的在线投入对机组1~3机架的轧制力闭环控制、张力控制、厚度控制基本没有影响,可以保证机组高速稳定的运行。

(3)具有工作辊窜辊功能的轧机边部厚度控制功能目前大多数应用于电工钢产品,对于扩展应用到其它冷轧产品应进一步开展研究。

参考文献

[1]朱简如,林秀贞,吴平,等.五机架UCMW冷连轧机板形平坦度自动控制系统[J].铜业工程,2005(2):26~28.

[2]张清东,黄伟伦,周晓敏.宽带钢轧机板形控制技术比较研究[J]北京科技大学学报.2000,Vo.l 22(2):177~181.

[3]Toshinobu Nakanishi.Edge -Drop Control of Hot and Col dRolled Strip by Tapered-Crown Work Roll Shifting Mill[J].I-ron and Steel Engineer,1995(2):27~32.

[4]Tetsuo Kajihara.Rolling Characteristics of Cold Strips onCross Rolling[J].Journal of the JSTP,1995(12):1403~1408.

(编辑袁晓青)

修回日期:2015-06-04

Development and Application of Control System for Edge-drop of Steel Strips Produced by 1500mm Five-stand Tandem Cold Mill

Song Jun,Liu Baoquan,Wu Meng,Wang Kuiyue,Li Zhifeng,Jin Yaohui

(Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract:Based on the online upgrading project for solving the shifting problem work rolls in Angang 1500mm tandem cold mill,the function platform for controlling the shifting of work rolls was constructed by making use of the strands from No.1to No.3 so that the automatic control for edge-drop of steel strips can be achieved with the help of technologies or processes and development of control systems.And the configuration of hardware for the control system for edgedrop and the software design flow were also introduced.The preset calculation method for the process control of the control system for edge-drop was discussed and the compensation algorithm for the basic automatic closed-loop feedback control and the bending compensation of bending rolls were also explained.The production practice shows that the edge-drop of silicon steel sheets can be effectively controlled with the expected results by application of the control system for the edge-drop.

Key words:tandem cold mill;control of edge-drop;shifting of work rolls;process control

中图分类号:TG335

文献标识码:A

文章编号:1006-4613(2016)03-0023-05