高炉炉缸侵蚀状态监控关键技术

2016-06-16车玉满郭天永孙鹏姚硕姜喆鞍钢集团钢铁研究院辽宁鞍山114009

车玉满,郭天永,孙鹏,姚硕,姜喆(鞍钢集团钢铁研究院,辽宁鞍山114009)

高炉炉缸侵蚀状态监控关键技术

车玉满,郭天永,孙鹏,姚硕,姜喆

(鞍钢集团钢铁研究院,辽宁鞍山114009)

摘要:高炉炉缸炉底安全是高炉高效、长寿的限制性环节。在应用数学模型监控炉缸侵蚀状态时,前提需要采用数学方法建立导热系数与温度之间的数学表达式,采用数据预处理方法处理有缺陷数据,在有效识别炉缸异常现象特征后,提出正确边界条件,才能提高预判准确度。

关键词:高炉;炉缸侵蚀;数据预处理;边界条件

车玉满,硕士,教授级高工,鞍山钢铁集团公司一级专家。E-mail:cheyumang2000@sina.com

随着高炉向大型化发展,高炉装备技术进步,业界认为高炉长寿目标是,一代炉龄不中修15年、单位炉容产量1.5万t/m3[1]。我国宝钢3号高炉一代炉龄寿命19年,单位炉容产量1.58万t/m3,达到世界先进水平;武钢5号高炉一代炉龄寿命15.7年,单位炉容产量1.10万t/m3;鞍钢10号高炉一代炉龄寿命13.8年,单位炉容产量1.08万t/m3,武钢5号高炉和鞍钢10号高炉一代炉龄寿命接近世界先进水平。但是,根据中钢协统计,自2008年以来,我国就有30余座高炉发生炉缸烧穿事故,给企业造成巨大损失,此外还有20余座2000m3以上高炉炉缸存在安全隐患[2],高炉被迫采取降低冶炼强度和特殊护炉措施,既增加高炉生产成本,又降低高炉生产效率和效益。

在发生炉缸烧穿事故的高炉中,绝大多数高炉存在监测数据失真,或是简单地使用传热模型判断炉缸侵蚀状态,导致无法准确判断炉缸侵蚀状态。事实上,在炉缸存在安全隐患的高炉中,要区别对待炭砖温度异常升高现象,一些是由于炭砖出现裂纹,造成煤气或/和铁水串入,即使是炉缸异常侵蚀,也要区分炭砖是出现脆化、粉化现象,还是炭砖被铁水渗透侵蚀[3],只有准确判断炭砖温度异常升高原因后,有针对性制定边界条件,才能准确判断炉缸侵蚀状态。

1 炉缸结构基本形式

1.1炉缸内衬结构形式

炉底第1层为平铺石墨砖,最上层(炉底热面)平铺1~2层陶瓷垫。由于设计风格不同,有的高炉炉底第2层立砌微孔炭砖、第3层立砌超微孔炭;有的高炉第2层平铺半石墨炭砖、第3层和第4层平铺微孔炭砖,第5层平铺超微孔炭砖。炉缸侧壁主要有两种形式:

(1)大块碳砖结构

一般在铁口及以下区域使用超微孔炭砖,导热系数要求>18w/(m.k)、透气度<5mDa、<1μm容积比>80%,保证内衬热量及时向外传递,铁口以上可以使用质量稍差微孔炭砖,在炭砖与冷却壁之间填充碳素捣料。目前有些高炉,在紧贴冷却壁砌1层小块高导热模压炭砖,在小块炭砖与大块炭砖之间填充碳素捣料,目的是把碳素捣料向炉内移动,在高炉生产后,达到焙烧温度,使碳素捣料有效固结。大部分高炉在炭砖内侧砌1层陶瓷杯,少部分高炉取消陶瓷杯,有陶瓷杯的高炉在炭砖与陶瓷杯之间填充陶瓷质散料。

(2)小块碳砖结构

小块炭砖结构炉缸,一般在铁口区域全部使用具有石墨特性的NMD炭砖,在铁口侧和容易产生“象脚”侵蚀区域也使用一部分NMD砖,其余部位使用NMA砖,砖衬总厚度比大块炭砖厚许多。采用小块炭砖结构的高炉大部分不保留陶瓷杯。

1.2炉缸冷却壁结构形式

炉缸冷却壁结构形式主要有以下几种:

(1)炉壳喷淋水冷却。在炉壳与炭砖之间不安装冷却壁,在炉壳外侧安装几道喷水环管,用喷水形式冷却炉缸,目前很少有采取该冷却形式。

(2)采用夹壳式冷却壁。在炉壳与炭砖之间不安装冷却壁,把冷却壁作成水箱式安装在炉壳外侧,可以有效防止冷却壁向炉内漏水,而且冷却面积大,炉皮不开孔,冷却壁与水管之间不存在铸造间隙,国外有些高炉采用该种冷却结构形式。

(3)在炉壳与炭砖之间安装冷却壁。我国高炉普遍采用该种结构形式,但具体结构形式有所差异,有些高炉采用全铸铁冷却壁,有些高炉在铁口区域使用铜冷却壁,还有些高炉在铁口及铁口以下关键部位使用铜冷却壁。

2 炉缸监控方法

2.1热电偶法

在两层炭砖缝之间安装热电偶,一般是1个监测点安装2支,1支插入浅点,另1支插入深点,通过各支电偶的温度变化,以及2支电偶温度差判断炉缸内衬的侵蚀状态。在内衬完整时,2支电偶温度和温度梯度基本稳定,如果某点内衬被侵蚀,则该点电偶就会被烧损,温度数据就会出现异常。一般炉缸每层炭砖圆周方向选择8~24点,也可以根据需要在铁口区域适当增加监测点。目前,热电偶法是最有效,也是最常用炉缸检测手段。

2.2冷却壁水温度差法

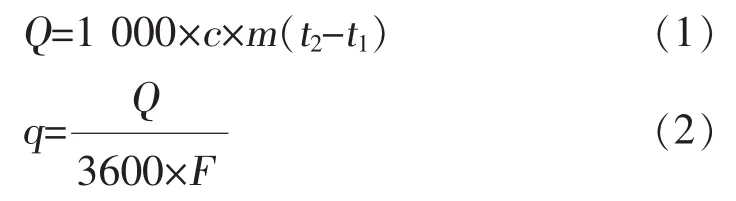

在每块冷却壁进水管和出水管安装高精度热电偶,检测每块冷却壁进、出水温度,根据每块冷却壁中冷却水流量和冷却壁面积,间接计算热流强度,结合热电偶法中热电偶温度,推算炉缸炭砖剩余厚度,其计算公式分别见式(1)和式(2)。

式中,Q为热负荷,kJ/h;m为冷却水流量,m3/h;c为冷却水比热容,kJ/(kg·℃);t1、t2分别为冷却水进、出温度,℃。q为热流强度,kW/m2;F为冷却面积,m2。

2.3超声波测厚法

根据波传播理论,当波在介质中传播时,如遇到孔洞、裂纹等界面不连续处就会发生反射、折射、散射等模式转换,利用波的这种特性可确定炭砖剩余厚度[4]。超声波法灵活、方便,但不能用于常规检测,只能作为辅助方法。

2.4炉皮测温

在炉壳安装无线磁性测温元件,实时测试炉壳温度,根据炉壳实际温度与炉壳温度极限值比值判断炭砖剩余厚度。温度数据通过无线发射装置将温度数据传输至数据采集系统中,实现炉壳温度远程监控。

此外,炉缸监控方法还有电容法和热电阻等方法,但最常用是热电偶和冷却壁水温差法,监测数据可以用于数学模型输入参数。

2.5应用数学模型判断炉缸侵蚀状态法

如果认为炉缸结构体系中无内热,则可以利用传热学原理建立炉缸稳定状态的传热数学模型,其传热体系基本构成见图1。该传热体系中包括炉壳、冷却壁、冷却壁与炭砖之间的碳素捣料、炭砖、陶瓷杯和渣铁壳。

炉缸内衬热面长期经受高温铁水环流冲刷侵蚀、铁水静压力渗透侵蚀、炉内碱金属和水蒸气化学侵蚀,内衬热面所承受的热负荷必须由冷却壁中冷却水带走,通过冷却水高强度冷却来降低炉缸内衬热面工作温度,减少各种侵蚀行为持续发展,保证铁水和炉渣在内衬热面凝固成具有一定厚度的渣铁壳,有效保护炉缸砖衬被铁水的进一步侵蚀,即实现所谓的“永久性”内衬。因此,在稳定条件下,炉缸内衬是“被侵蚀”与“自修复”的循环过程。

图1 炉缸传热体系

在炉缸内衬保持完整阶段,炉缸内衬所承受的热负荷均需要由冷却壁中冷却水带走。因此,可以把炉缸传热体系简化成两部分,一部分为热负荷承受端,包括冷却壁与炭砖之间的碳素捣料、炭砖、陶瓷杯和渣铁壳;另一部分为热负荷输出端,介质为冷却水。

热负荷输出端热流强度计算公式见式(2)。

热负荷承受端热流强度计算公式见式(3)。

式中,q1为热流强度,kW/m2;tp为渣铁壳温度,℃;t0为碳素捣料层冷面温度,℃;x1为捣料层厚度,m;λ1为捣料层导热系数,w/(m·k);x2为炭砖层厚度,m;λ2为炭砖层导热系数,w/(m·k);x3为陶瓷杯层厚度,m;λ3为陶瓷杯层导热系数,w/(m·k);x4为渣铁壳厚度,m;λ4为渣铁壳导热系数,w/(m·k)。

如果炭砖在使用过程出现裂纹和脆化、粉化,则炭砖不再保持完整,其原传热体系也将被改变成新的传热体系,如图2所示。

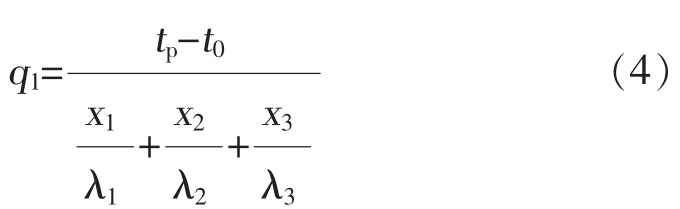

此时,热负荷承受端热流强度计算公式见式(4)。

图2 炉缸内炭砖工作过程结构示意图

式中,q1为热流强度,kW/m2;tp为渣铁壳温度,℃;t0为碳砖冷面温度,℃;x1为完整炭砖厚度,m;λ1为炭砖导热系数,w/(m·k);x2为气隙厚度,m;λ2为气隙导热系数,w/(m·k);x3为脆化层厚度,m;λ3为脆化层导热系数,w/(m·k)。

如果炭砖中监测点安装2支热电偶,1支插入浅点(x1),另1支插入深点(x2),见图2。通过各支电偶的温度,很容易计算出炭砖所承受热流强度,其计算公式见式(5)。

式中,q2为炭砖热流强度,kW/m2;λ2为炭砖导热系数,w/(m·k);t2为深电偶温度,℃;t1为浅电偶温度,℃;t2为深电偶温度,℃;x1为浅电偶插入深度,m;x2为深电偶插入深度,m。

在炉缸内衬保持完整阶段,各种物质无缝接触,各层物质所承受的热流强度均与炭砖相等,利用传热学原理,很容易计算出内衬热面温度,如果以1150℃作为边界条件,则可以推断出炭砖剩余厚度。目前应用数学模型判断炉缸侵蚀状态最为广泛,也是最有效的方法。

3 应用传热学模型存在的不足及解决措施

目前基本上都采用以传热学原理为基础,建立炉缸侵蚀数学模型,用于分析与判断炉缸侵蚀状态和炭砖剩余厚度,数学模型尽管有一维和二维之分,但高炉停炉后的炉缸破损调查发现,数学模型计算结果与实际测量结果存在较大误差。因此,人们对炉缸侵蚀数学模型的有效性产生怀疑。事实上产生误差主要原因有:输入参数处理方法不当;边界条件与实际不符。

3.1输入参数处理方法不当解决措施

3.1.1正确修订炭砖导热系数

在炉缸传热体系中,各种物质的导热系数均是一个重要的输入参数,超微孔炭砖常温导热系数一般在18w/(m·k)左右,300℃时导热系数可以达到20w/(m·k),600℃时导热系数可以达到24w/(m·k)。模压小块炭砖NMD常温导热系数一般在90w/(m·k)左右,300℃时导热系数下降到60w/(m·k),600℃时导热系数下降到40w/(m·k)。如果把导热系数认为是常数,则导致计算结果存在较大误差。因此,需要对导热系数事先做预处理,处理方法有两种。

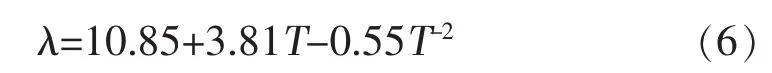

(1)拟合曲线法

利用炭砖不同温度下导热系数测试数据拟合成导热系数与温度之间关系曲线。例如,对德国SGL超微孔炭砖7RD-N导热系数拟合曲线如图3所示,拟合后导热系数与温度数学表达式见式(6)。

图3 7RD-N导热系数与温度拟合曲线

式中,λ为导热系数,w/(m.k);T为温度,K。

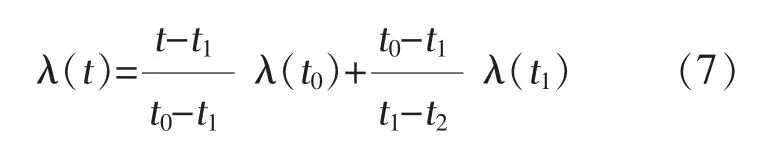

(2)拉格朗日插值法

利用炭砖在两个温度下导热系数测试数据,采用拉格朗日插值算法,计算两个温度区间各温度的导热系数,导热系数与温度数学表达式见式(7)。

无论采用曲线拟合,还是采用拉格朗日插值方法,均能建立导热系数与温度之间数学方程,减少导热系数作为常数所产生的计算误差。

3.1.2修补存在缺陷的检测数据

数学模型中最常用的输入参数是炭砖热电偶温度,由于监测炭砖温度的热电偶虚结、信号线连接不牢或长期使用过程人为损坏,往往会造成数据失真或数据丢失,造成数据不完备,产生虚假值,如果直接使用,就会产生错误结论。因此,在建立数学模型之前检验并剔除虚假值,进行数据预处理是十分必要的。

(1)孤立点数据误差处理

孤立点数据处理主要是解决孤立点数据丢失或不正确问题。最佳方法是采用上1组数据作为替代数据,或根据经验人工填写空缺值,即通过平滑处理临近点数值替代孤立点数据。

在采用该方法时,首先检验炭砖同一点2支不同插入深度电偶温度的数据连续性和规律性,首先要求2支电偶温度趋势相互一致。

(2)不完备数据的处理

如果某支电偶温度长期数据丢失,形成的不完备数据,如果周期太长,无论使用平均值法或平滑过渡方法,均无法拟补所出现的不完备数据,即采用统计学原理已经无法拟补。

此时,首先判断正常点电偶温度与冷却壁热流强度变化趋势,如果趋势一致,则认定冷却壁热流强度为已知数据,利用冷却壁热流强度和单点热电偶温度作为输入参数,判断该位置炉缸侵蚀状态和炭砖的剩余厚度。由于是替代数据,在分析计算结果时,必须综合分析临近点计算结果,否则也会对计算结论产生误差。

(3)热电偶温度无规律性异常

如果炭砖深点热电偶温度数据曾在一定时间内出现开路现象,而后又显示温度数据,且温度无规律性波动,而且经常出现深点热电偶温度小于浅点热电偶温度,在检测信号线无误后,则可以认定该点电偶已经被烧损,铁水已经渗入到该点,即该点位置就是炭砖的剩余厚度。

3.2边界条件与实际不符解决措施

3.2.1判断炭砖是否出现裂纹及位置

随着高炉炉役进程,炉缸内衬热面长期经受高温铁水环流冲刷侵蚀、铁水静压力渗透侵蚀、热应力侵蚀、炉内碱金属和水蒸气化学侵蚀。根据高炉破损调查发现,大块炭砖普遍存在环裂现象,质量差的炭砖裂缝宽度有的可达100~200mm,质量稍好的炭砖裂缝宽度较小,一般为4~7mm。优质炭砖在合理设计前提下,一般不会出现裂纹侵蚀现象。在发生裂纹内均填充石墨粉并含有数量不等碱金属,破损调查各种检测结果和模拟实验及模拟计算证明,炭砖出现裂纹是在足够的剪切力、静压力、热应力综合作用下,在碱金属和水蒸气化学侵蚀辅助作用下产生的。炭砖产生裂纹后,炭砖不再是一个整体,出现气体隔热层,其内部的热量向外传递受阻,外部的冷却效果降低,促使炭砖温度升高,侵蚀速度加快。炭砖产生环裂破坏原为一体的传热体系,重新构成了以气隙为主要热阻传热体系,见图2,超微孔炭砖导热系数最小值在18w/(m·k)左右,而炭砖裂纹气隙导热系数仅为0.05~0.06w/(m·k),由于气隙层厚度无法判断,因此,判断炭砖裂纹位置就相当于判断出炭砖有效剩余厚度。

(1)炭砖出现裂纹可能性判断

首先计算某点铁水静压力。

高炉在设计时均保留一定死铁层深度,由于死铁层内储存一定量铁水和熔渣,炉缸铁口以下的炭砖热面就会承受液态铁水和熔渣的静压力,铁水和熔渣的静压力就会向炭砖热面微孔中渗透,随铁水深度增加,压力加大而增强,与此相应,炭砖受到的破坏则越来越严重。

铁水静压力按公式(8)计算[5]。

式中,P为铁水静压力,kPa;γ铁、γ渣分别为铁水密度和液态炉渣密度,t/m3;H铁、H渣分别为铁水液面和炉渣液面高度,m;P风为风口截面压力,kPa。

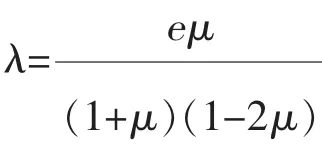

然后计算某点的热应力和剪切力,应力计算方程分别见式(9)和式(10)[6]:

式中,r为炭砖径向两点距离,r=μ,m;z为纵向两点距离,z=w,m;T为炭砖检测温度,K;λ为拉梅系数。

如果炭砖某点的静压力、剪切力和热应力之和大于炭砖的最大抗折强度,则认定炭砖在各种力作用下能够发生裂纹。

(2)识别炭砖出现裂纹特征

首先按公式(4)计算炭砖热流强度(q2),然后按公式(3)计算冷却壁热流强度(q1)。当炭砖保持完整时,炭砖热流强度与冷却壁热流强度高度一致,如果炭砖热流强度大于冷却壁的热流强度,体现在炭砖监测点电偶(t1,t2)温度上升而冷却壁水温差不变,或缓慢下降,则可以认定炭砖已经出现裂缝。

(3)炭砖裂纹位置判断

如果该位置冷却壁或风口长期漏水,炭砖一旦出现裂纹后,裂纹内炭砖表面在煤气和水蒸气共同作用下就形成沉积石墨化碳粉,见式(11)和式(12)。

此时,则应该以水煤气反应温度450~706℃作为边界条件,按公式(5)可以推断出裂纹位置。

3.2.2判断炭砖出现脆化层和粉化层位置

破损调查发现,铁口以下炭砖容易出现严重脆化层和粉化现象,铁口以下炭砖在铁水静压力和环流作用下,铁水会渗到炭砖内部,尤其是<1μm容积比指标较差的炭砖,铁水渗入后,引起膨胀甚至开裂,出现脆化与粉化现象。此外如果高炉锌负荷和钾、钠等碱金属负荷长期较高,锌和钾、钠等碱金属侵蚀,引起炭砖内部结构中碳层间距增大,导致体积膨胀,从而降低炭砖强度,形成脆化与粉化层。

(1)识别炭砖出现脆化层和粉化层特征

炭砖粉化后导热系数也将大幅度降低,导热系数和脆化层厚度均无法检测和判断,并且脆化和粉化后的炭砖基本失去传热和抗铁水侵蚀的能力。首先按公式(5)计算炭砖热流强度(q2),然后按公式(3)计算冷却壁热流强度(q1)。炭砖热流强度与冷却壁热流强度数值高度一致,并且变化趋势也高度一致时,如果炭砖监测点电偶t1,t2温度呈同步周期性变化,如图4所示,即温度先逐渐升高,表明炭砖热面开始脆化,然后粉化;温度开始下降时,则代表粉化层被环流的铁水剥离,在炭砖热面形成渣铁保护壳,该现象呈周期性变化。

图4 炭砖出现脆化和粉化层t1,t2温度特征

(2)判断炭砖脆化层位置

炭砖出现脆化后逐渐粉化,其主要原因是铁水溶蚀和渗透侵蚀,在铁口以下位置越深则炭砖表面形成渣铁保护壳越难,铁水直接与炭砖热面接触,在静压力作用下铁水渗入炭砖内部,同时锌和钾、钠等碱金属伴随铁水一同深入炭砖内部,锌负荷和钾、钠等碱金属负荷越高,高炉冶炼强度越高,渗透侵蚀越严重,炭砖热面极易出现先脆化,然后粉化现象。

锌和钾、钠对炭砖的侵蚀温度在800~1000℃之间,此时,则应以800~1000℃作为边界条件,按公式(5)可以推断出裂纹位置。

4 结论

随着钢铁行业竞争日益加剧,炉缸烧穿事故无疑造成巨大经济损失。到目前为止,高炉炉缸、炉底依然是高炉高效、长寿的限制性环节。因此,在高炉投产后就需要加强对炉缸侵蚀状态的监控。在众多炉缸检测技术中,应用传热学建立炉缸侵蚀状态监控的数学模型是最常用,也是最有效的方法,但在开发过程中,有几项关键技术必须引起注意,否则会对判断结果产生较大误差。

(1)炭砖的导热系数不是常数,需要采用数学方法建立导热系数与温度之间的数学表达式。

(2)准确处理有缺陷炉缸检测数据,采取数据预处理方法,补充孤立点数据,采用替代方法处理不完备数据。

(3)当检测数据出现异常升高时,及时识别异常现象的特征,正确区分炭砖出现脆化、粉化现象、炭砖被铁水渗透侵蚀、炭砖出现裂纹现象,只有准确判断异常升高原因后,并有针对性采取措施,才能防止炭砖一出现温度升高,就采用降低冶炼强度和钒钛矿护炉措施,既增加生产成本,又降低高炉生产高效性。

参考文献

[1]张寿荣,于仲洁.武钢高炉长寿技术[M].北京,冶金工业出版社,2009.

[2]孙金铎,黄晓煜,杜续恩.高炉炉缸破损的原因与控制[J].钢铁,2015(6):1-7.

[3]邹忠平,项钟庸,欧阳标.高炉炉缸长寿设计理念及长寿对策[J].钢铁研究,2011(1):38-42

[4]王再义,张伟,张立国,等.高炉炉衬厚度检测技术[J].鞍钢技术,2012(2):5-8

[5]李永镇.高炉长寿理论和实践[M].辽宁:东北大学内部资料,1992:10-12.

[6]严宗达,王洪礼.热应力[M].北京,高等教育出版社,1993.

(编辑贺英群)

修回日期:2016-05-06

Key Technology for Monitoring Eroded State in BF Hearth

Che Yuman,Guo Tianyong,Sun Peng,Yao Shuo,Jiang Zhe

(Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract:Keeping blast furnace hearth and blast furnace bottom safe operation is the restrictive part of blast furnace operations with high efficiency and long campaign life.Firstly the mathematical expression between the thermal conductivity coefficient and temperature should be established by mathematical method in monitoring the eroded state of hearth by using the mathematical model.Then the defect data should be processed by the data pre-processing method.When the characteristics of the abnormal phenomenon occurred at hearth were discriminated availably,the correct boundary conditions can be proposed so that the accuracy of pre-judgement for the blast furnace can be improved.

Key words:BF;erosion of hearth;data pre-processing;boundary condition

中图分类号:TF54

文献标识码:A

文章编号:1006-4613(2016)03-0001-05