外加直流电场钢液无污染脱氧新方法

2016-06-15李建朝齐素慈王春玉池云霞

李建朝, 齐素慈, 郝 骞, 王春玉, 池云霞

(河北工业职业技术学院 a.教务处; b.材料工程系, 河北 石家庄 050091)

外加直流电场钢液无污染脱氧新方法

李建朝a,齐素慈b,郝骞a,王春玉a,池云霞a

(河北工业职业技术学院 a.教务处; b.材料工程系, 河北 石家庄050091)

摘要:采用渣金间外加电场脱氧法,实现了钢液的有效脱氧.试验在中频感应炉中完成,试验温度范围为1520~1620 ℃,外加稳定电流1 A和2 A时,脱氧速率明显增大,脱氧效果明显,但脱氧能力相差不大.

关键词:外加电场;钢液;脱氧

大量事实证明,钢液中的过剩氧会严重影响钢材的质量.由于传统脱氧方法的局限性,一些研究人员[1-7]开始尝试用电化学的方法来进行金属液的无污染脱氧,但在实际操作过程中,由于成本较高或效率低下等诸多原因,难以达到理想的效果[8-10].本文采用一种新的脱氧方法——渣金间外加电场脱氧方法,对钢液进行无污染脱氧试验,取得了良好的脱氧效果.

1原理及脱氧过程

外加直流电场钢液无污染脱氧法,即用Al2O3-CaO-MgO熔渣作为钢中的氧向金属熔体外传输的通道,在钢液与熔渣之间施加稳定的直流电场,通过调节外加电场,实现钢液中的氧向熔渣体系的定向传导,从而达到钢液脱氧的目的.脱氧过程通过以下步骤完成:

第一步,钢液中的氧向钢渣界面扩散,[O]melt→[O]melt/slag.

第二步,氧原子在钢/渣界面发生反应,[O]melt/slag+2e→(O2-)melt/slag.

第三步,在电场的作用下,氧离子在渣中向熔渣/石墨电极界面迁移,(O2-)melt/slag+2e→(O2-)melt/slag.

2方法

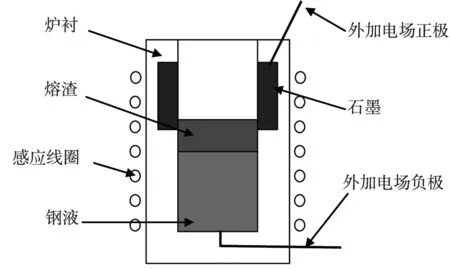

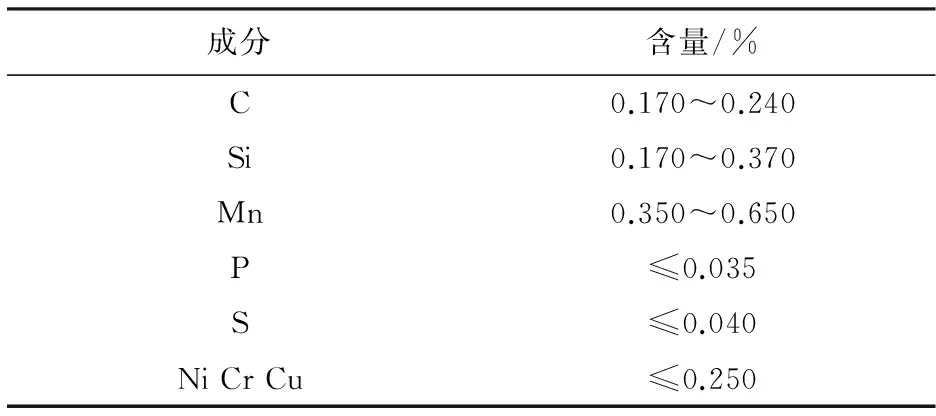

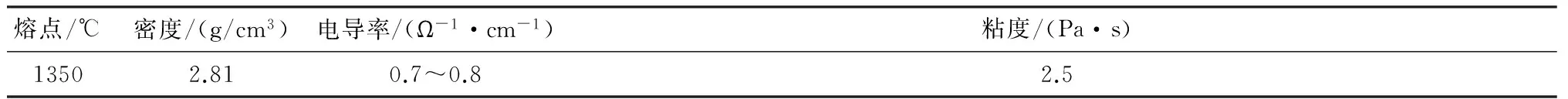

本试验在中频感应炉中完成.试验装置如图1所示.控制试验温度为1520~1620 ℃,钢样均为20#,成分如表1所示.熔渣CaO-MgO-Al2O3渣系组成为质量百分比,MgO:CaO:Al2O3=8:44:48,熔渣体系的物理化学参数如表2所示.

图1 感应炉试验装置示意图

成分含量/%C0.170~0.240Si0.170~0.370Mn0.350~0.650P≤0.035S≤0.040NiCrCu≤0.250

表2 熔渣的物理化学参数

在感应炉中放入钢样5.5 kg左右,通电加热至钢样熔化后测温、取样;加入700 g左右的熔渣,待熔渣熔化30 min钢液中的氧含量稳定后,外加电场,开始脱氧试验.每隔一段时间用石英管吸取钢液取样,持续一定时间后结束.

3结果和讨论

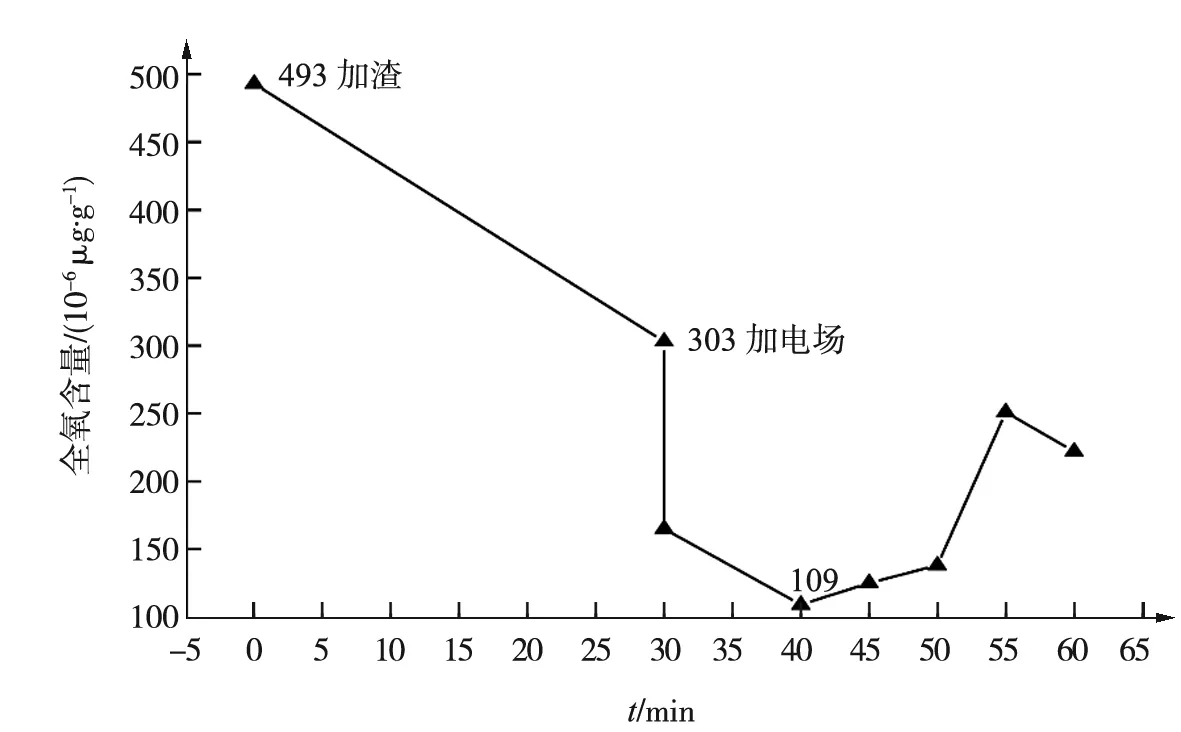

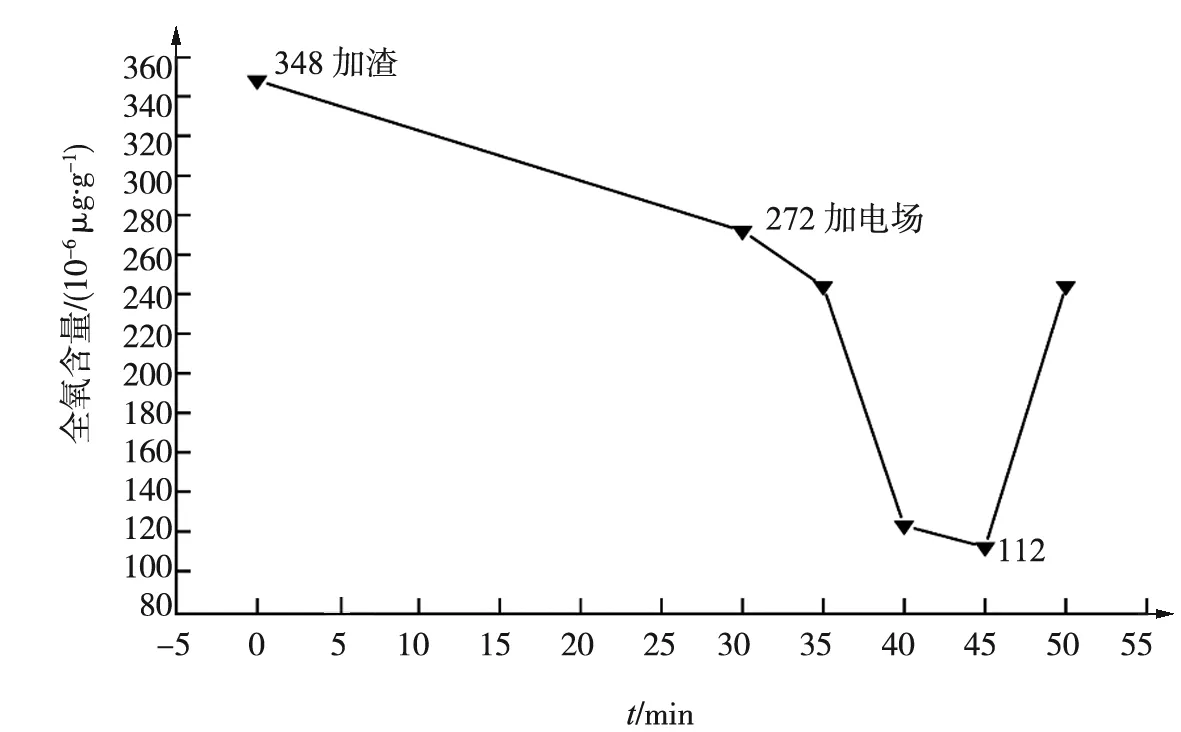

试验参数见表3,外加2 A电场时钢液全氧含量与时间的关系见图2,外加1 A电场时钢液全氧含量与时间的关系见图3.

表3 试验参数及结果

图2 外加2 A电场时,钢液全氧含量与时间的关系

图3 外加1 A电场时,钢液全氧含量与时间的关系

可以看出,试验1中无外加电场加渣30 min后,钢液氧含量从493×10-6μg/g降到303×10-6μg/g,脱氧速率为每分钟6.3×10-6μg/g;外加2 A直流电场后,钢液氧含量10 min内从303×10-6μg/g最低降到了109×10-6μg/g,脱氧速率为每分钟19.4×10-6μg/g.试验2中无外加电场加渣30 min后,钢液氧含量从348×10-6μg/g降到272×10-6μg/g,脱氧速率为每分钟2.53×10-6μg/g,外加1 A直流电场后,钢液全氧含量15 min内从272×10-6μg/g最低降到了112×10-6μg/g,脱氧速率为每分钟10.7×10-6μg/g,脱氧速率每分钟增大了8.17×10-6μg/g.通过试验可知,随外加电流从1 A增加到2 A,钢液的脱氧速率明显增大,但他们的脱氧能力相差不大,均使钢样全氧含量最低降到110×10-6μg/g左右.

受感应炉环境的影响,试验温度有较大的波动,熔渣的物理化学参数,如粘度、电导率、流动性等都会产生很大的变化,进而影响氧离子的传递行为,由图2和图3可以看出,试验1和试验2都出现了明显的回氧现象.

4结论

采用外加直流电场对钢液进行脱氧是“可控氧流冶金技术”中的一项重要内容.本文外加稳定电流2 A与无外电场相比,脱氧速率每分钟增大了13.1×10-6μg/g;外加稳定电流1 A,脱氧速率每分钟增大了8.17×10-6μg/g.随外加电流从1 A增加到2 A,脱氧速率明显增大,但脱氧能力变化不大.通过控制外加电场把氧引出钢液外进行脱除,可实现无污染脱氧.

参考文献:

[1]OBERG K E,FRIEDMAN L M,RAPP R A.Electrolyte Deoxidation of Induction Stirred Copper Melts[J].Metall Trans,1973(4B):75-82.

[2]IWASE M,TANIDA M,MCLEAN A,et al.Electronically Driven Transport of Oxygen from Liquid Iron to CO+CO2Gas Mixtures through Stabilized Zirconia [J].Metall Trans,1981(12B):517-524.

[3]HASHAM Z,PAL U B,CHOU K C,et al.Deoxidation of Molten Steel Using a Short Circuited Solid Electrochemical Cell[J].J Electrochem Soc,1995,142(2):469-475.

[4]YUAN S,PAL U B,CHOU K C.Modeling and Scaleup of Galvanic of Molten Metals Using Solid Electrolyte Cells[J].J.Am.Ceram.Soc,1996,79(3):641-650.

[5]FISCHER W A,JANKE D.Electrolytic Deoxidation of Liquid metals[J].Scr Metal,1972(6):923-930.

[6]YUAN S,PAL U B,CHOU K C.Deoxidation of Molten Metal by Short Circuiting Yttria-Stabilized Zirconia Electrolyte Cell[J].J Electrochem Soc,1994,141(2):467-476.

[7]周国治,李福燊.一种无污染脱氧体:中国,CN1187542[P].1998-07-15.

[8]胡晓军,肖莉,李福燊,等.一种无污染脱氧方法[J].金属学报,1999,35(3):316-319.

[9]李福燊,鲁雄刚,金从进,等.钢液的固体电解质无污染脱氧[J].金属学报,2003,39(3):287-292.

[10]王龙妹,金振坚.用固体氧化物电解质装置对金属液进行电解脱氧[J].钢铁研究学报,2000,12(6):16-19.

责任编辑:金欣

An unpolluted deoxidization of the molten steel with direct current electrical fields

LI Jian-chaoa,QI Su-cib,HAO Qiana,WANG Chun-yua,CHI Yun-xiaa

(a. Teaching Affairs Office; b. Department of Material Engineering, Hebei Industrial and Vocational College, Shijiazhuang, Hebei 050091, China)

Abstract:A new deoxidization method with direct current electrical fields is externally applied for the molten steel. The experiment is conducted in the medium frequency induction furnace, with the controlled experimental temperature between 1520℃~1620℃, and stabilized external electric current 1A and 2A. The oxygen content declines rapidly, but ability of deoxidization does not reveal much difference.

Key words:external electrical field; metal-slag reaction; deoxidization

收稿日期:2015-03-13

基金项目:2015年度河北省教育厅青年基金项目(QN2015252)

作者简介:李建朝(1979-),男,河北邢台人,河北工业职业技术学院讲师,硕士,主要从事冶金新工艺的开发和研究工作.

文章编号:1009-4873(2016)02-0042-03

中图分类号:TF704.1

文献标志码:A