隔舱式脉冲发动机金属膜片破裂仿真研究

2020-06-30邓康清余小波朱雯娟杨育文王鹍鹏王相宇

邓康清,郭 翔,余小波,朱雯娟,汤 亮,杨育文,王鹍鹏,王相宇,向 进,李 颖

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机具有结构紧凑、工作可靠性高、成本低廉、维护简单和使用方便等优点,广泛应用于各类战术和战略导弹武器的动力系统和航天器、运载器上。但与液体发动机相比,常规固体火箭发动机只能一次点火,能量可控性差,极大制约了采用固体火箭发动机作为动力系统的导弹武器性能。脉冲固体火箭发动机,可根据制导的需要,通过多次点火启动,间歇式释放推力,以实现灵活控制导弹飞行中的能量的目的。这克服了常规固体火箭发动机只能提供一次推力的弱点,大大提高了导弹武器系统的机动性能,在总冲不变的情况下,可使导弹的射程更远。多脉冲发动机用隔离装置将固体发动机的燃烧室分成若干部分,进行多次关机和启动[1]。脉冲固体发动机隔离装置可以分为隔舱式(硬隔离)和隔层式(软隔离)。隔舱式是通过隔舱组件将燃烧室分隔成多个独立的燃烧室,具有装药形式不受限制、打开压强一致性好、装配方便等优点。因此,隔舱式脉冲发动机具有很好的应用前景。

隔舱式包括三种级间隔离技术[2-4]:陶瓷隔板、隔塞式隔板和金属膜片式隔板。金属膜片式隔舱是通过轮辐式支撑件和金属膜片实现燃烧室隔离的。一般在金属膜片一侧刻痕,另一侧附一层绝热层绝热。该类隔舱优点是结构设计简单、研制周期短、可靠性高,是国际脉冲发动机领域研究较多的一种级间隔离形式。隔舱式关键技术包括级间隔板材料选择和结构设计技术、多次点火技术、热防护技术、燃烧室内燃气流场组织技术和多次使用喷管设计技术。其中,技术难度较大的是级间隔板材料和结构设计。近年来,国内外对多脉冲发动机开展了大量研究。国外脉冲发动机已在导弹型号上得到应用,典型的型号有MSA导弹、LFK-NG导弹、Idra导弹、HFK导弹等[5-7]。国内王春光[1]、刘伟凯[8-9]和石瑞[10]等对双脉冲发动机中金属膜片式隔舱进行了设计和实验研究;王长辉[11]和刘雨[12]等主要对陶瓷隔舱进行了研究;孙娜[13]和白涛涛[14]等数值仿真分析了双脉冲发动机燃烧室两相流场,表明燃烧室中存在漩涡,增强了粒子冲刷作用。但有关膜片打开压强预估的研究不多,还处于探索阶段,没有公认的方法。

本文应用断裂力学理论,通过裂纹扩展的公式,获得了金属膜片打开压强与结构尺寸的关系。利用有限元数值仿真模拟膜片的破坏过程,计算了影响金属膜片受力情况的因素,探索了一种预估膜片打开压强的新方法,采用该方法预估了不同结构膜片的理论打开压强,与实际结果吻合,从而为脉冲发动机隔舱的设计提供依据和参考。

1 计算模型

1.1 金属膜片结构

金属膜片式隔舱脉冲发动机依靠隔舱组件将燃烧室分隔成多个舱体。隔舱组件包括一个多孔支撑件和一个高强度易变形的金属膜片。金属膜片主要为一侧预制有缺陷的薄板结构,以方便控制膜片的破坏。当I脉冲工作时,金属膜片盖在支撑件上,防止燃气进入II脉冲;Ⅱ脉冲工作时,膜片破裂,燃气通过多孔支撑件和膜片破裂处从喷管排出。设计了两类金属膜片,简易型和复合型膜片。简易型膜片如V形槽型、半圆槽型和矩形槽型;复合型膜片如“V形槽+圆形槽”膜片。膜片表面沟槽分布形式有十字型、星型和米字型。典型膜片结构见图1。

图1 星型金属膜片结构图

1.2 有限元模型

隔舱式脉冲发动机一般通过金属膜片将发动机隔成独立的两个燃烧室。隔舱Ⅰ脉冲面承受Ⅰ脉冲高压作用时,Ⅱ脉冲燃烧室不受影响。

II脉冲燃烧室开始工作时,随着内压的迅速增加,膜片变形,直至在预置缺陷处破裂。典型金属膜片直径42 mm,厚度为3 mm,中间预置多个V字型槽,槽间设计成十字型、V字星型、米字型、圆弧星型、矩形星型和星圆复合型等,槽长36 mm。

建立的金属膜片三维有限元模型见图2。典型计算规模为64 415个节点,27 753个单元。

(a)Side of pulse I (b)Side of pulse II

1.3 材料性能和载荷

金属膜片材料常温下的性能参数见表1。

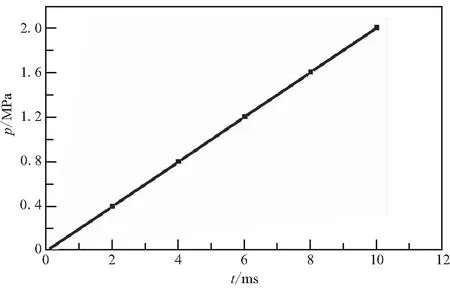

内压载荷均匀加载在金属膜片II脉侧,侧边固定。图3为瞬态力学分析用II脉冲燃烧室内压载荷,模拟点火峰压为2 MPa时的II脉冲压强载荷加载情况。点火峰压为1、3、4、5 MPa时的Ⅱ脉冲压强载荷加载情况与此相似,均为线性加载。内压经过约10 ms的建压时间达到峰值,然后维持平衡压强继续工作。因为建压时间短,所以计算时不考虑烧蚀效应,即内边界固定;同时,忽略建压过程温度升高导致的金属膜片材料性能的变化和受力情况的变化。

表1 金属膜片材料的性能参数

图3 瞬态力学分析用压强载荷加载情况

2 金属膜片打开过程的数值模拟结果及分析

2.1 膜片裂纹参数与膜片结构尺寸的关系

在Ⅱ脉冲燃烧室中较低压强作用下,膜片会沿预制缺陷打开。金属膜片的破坏打开压强与膜片的结构尺寸有密切关系,包括预制缺陷深度b、V型槽缺陷开口角度θ、缺陷长度2a及膜片厚度h等,同时也与材料本身的性能有关。因此,需要研究膜片打开压强,就要研究膜片裂纹参数与膜片结构尺寸的关系。金属膜片上的小V型槽可看成在圆薄板上张开的狭长的半椭圆型表面裂纹,于是模型简化为低应力爆破问题。由此可得到表面裂纹的应力强度因子[15-17]:

(1)

表面裂纹的临界断裂应力:

(2)

裂纹的临界长度:

(3)

若裂纹的长度2a≥2ac,膜片发生的断裂将是脆性断裂,反之为塑性断裂。发生脆性断裂,也就是发生低应力爆破,此时,膜片的应力还远低于膜片材料的屈服极限(σc<σs),材料强度未被充分利用。相反,发生塑性断裂时,由于材料的应变硬化效应,断裂应力大于材料的屈服极限,即σc>σs。因此,对于发动机壳体,要尽量控制裂纹临界长度,避免脆性断裂发生。

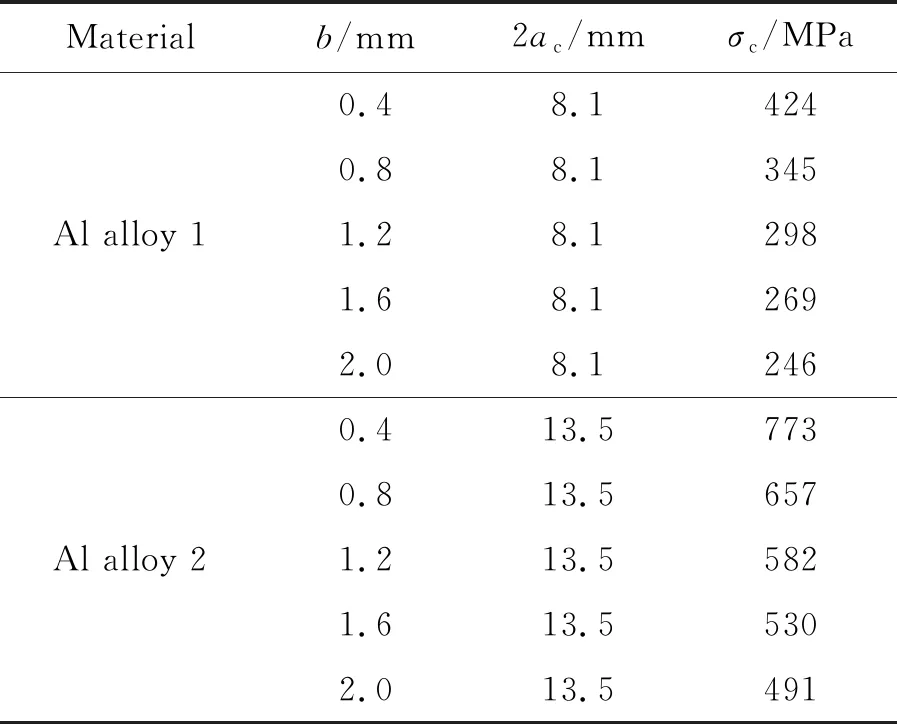

根据式(1)~式(3),计算出金属膜片表面裂纹的临界长度和断裂应力与V型槽深度b的关系,如表2所示。可见,随着裂纹深度增加,裂纹临界长度不变,裂纹临界断裂应力降低。

表2 膜片上裂纹临界长度、断裂应力与裂纹深度关系的计算结果

2.2 Ⅱ脉冲点火金属膜片受力情况分析

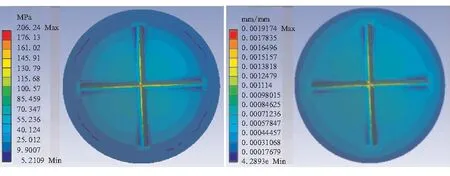

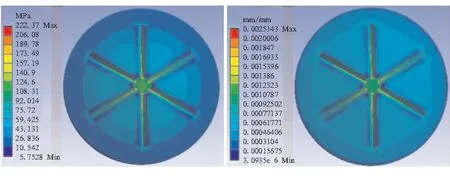

图4和图5分别为在峰值压强为2 MPa的点火过程中,V字星型铝合金(Al alloy 1)膜片的总位移、主应力和主应变的变化情况和云图。

图4 点火峰值压强2 MPa时,V字星型膜片的总位移、主应力和主应变变化情况

(a)Total deformation

(b)Principal stress

(c)Principal elastic strain

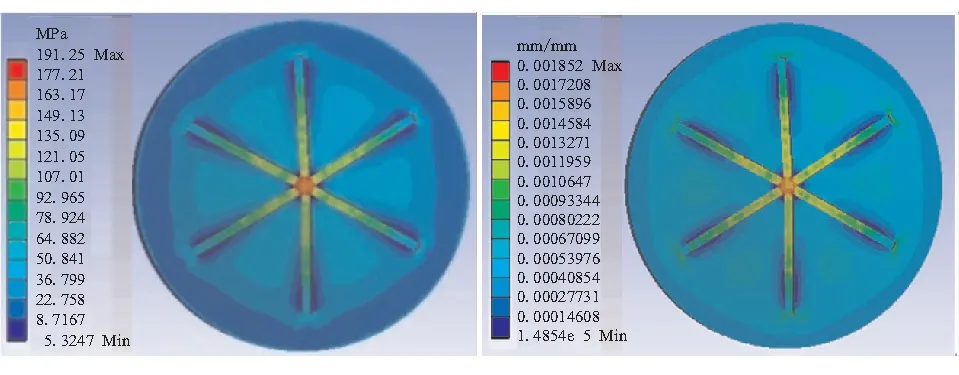

从图5可知:(1)膜片的总位移、主应力和主应变均随点火时间线性增加;(2)最大总位移、主应力和主应变发生在膜片中心位置和沟槽位置。图6中的十字型(Ⅰ型)、米字型(Ⅱ型)、圆弧星型(Ⅲ型)、矩形星型(Ⅳ型)和星圆复合型(Ⅵ型)膜片中应力最集中和应变最大的地方均在膜片中心位置和沟槽位置。这种应力集中有利于II脉冲点火时,膜片从中心和沟槽位置首先破裂,形成最初的II脉冲燃气通道。

(a)Cross-groove shape (Type I)

(b)8-V-groove star shape (Type II)

(c) 6-arc-groove star shape (Type III)

(d) 6-rectangle-groove star shape ( Type IV)

(e)6-V-groove and circle hybrid star shape (Type Ⅴ)

2.3 金属膜片堵盖打开压强理论分析

当膜片中心位置某条预制缺陷的应力强度因子满足KⅠ≥KIC时,预制缺陷位置开始产生裂纹。随压强增加,预制缺陷处的裂纹迅速扩展,直至整个膜片在中心位置产生贯穿型的裂纹,整个膜片失去承载能力。

2.3.1 裂纹参数间的关系

本节研究了裂纹深度b和材料临界应力强度因子的影响,结果如图7和图8所示。

图7 pm= 2MPa,裂纹深度b对3 mm厚星型铝合金1膜片中主应力影响

图7表明,3 mm厚的铝合金膜片,随裂纹深度b增加,临界断裂应力下降,主应力增加;当裂纹深度b≥1.8 mm后,Ⅱ脉冲燃烧室压强达到2 MPa,星型膜片破裂。图8表明,临界应力强度因子增加,临界断裂应力和临界长度均增加。也就是说,裂纹深度b不变时,膜片材料的临界应力强度因子增加,膜片可承受的应力增加,打开压强增加。

图8 临界应力强度因子对星型铝合金膜片中临界应力和临界长度的影响

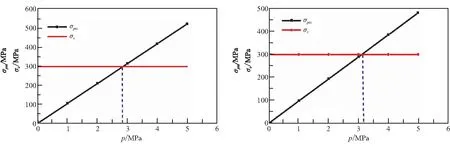

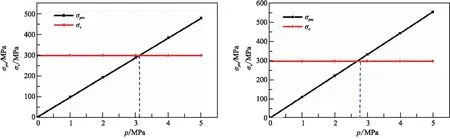

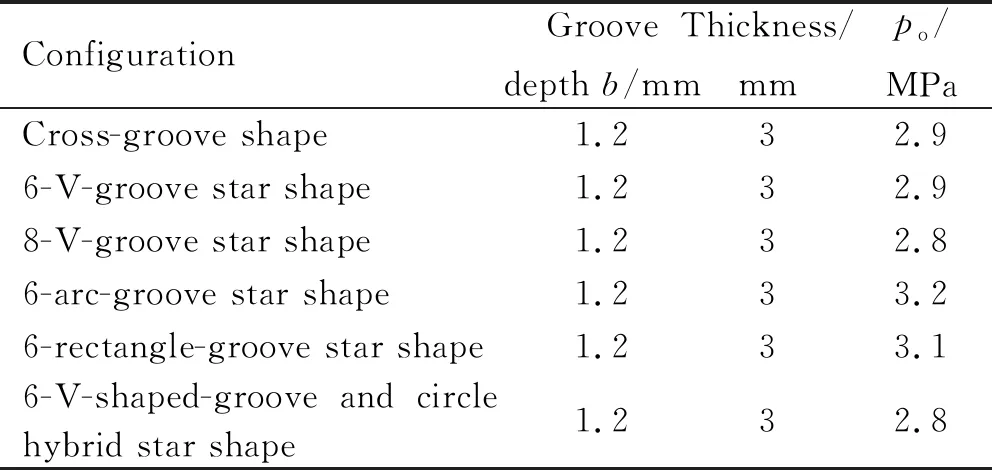

2.3.2 金属膜片打开压强预测

将不同峰值压强下得到的最大主应力及相应状态下临界断裂应力对峰值压强作图,两条线的交点对应的压强值即可认为是打开压强值。图9是十字型、V字星型、米字型、圆弧星型、矩形星型和星圆复合型膜片的应力-压强(Ⅱ脉冲)曲线。从图9可得到上述六种膜片的打开压强预估值见表3。

(a)Cross-groove shape (b)6-V- groove star shape

(c)8-V-groove star shape (d)6-arc-groove star shape

(e)6-rectangle-groove star shape (f)6-V-groove and circle hybrid star shape

表3 金属膜片的打开压强po预估值(Al alloy 1)

从表3可知,圆弧星型膜片打开压强最高,米字型膜片和星圆复合型膜片打开压强最低。因此,选用米字型和星圆复合型膜片,有利于膜片的打开。

3 膜片打开验证试验

在双脉冲发动机的I脉冲和Ⅱ脉冲燃烧室内,分别装入适量的点火药和推进剂药柱,再进行发动机试车,测试金属膜片打开压强,试验p-t曲线如图10(a)所示。本试验用的米字型膜片的材料为Al alloy 2,膜片厚0.8 mm,槽深为0.5 mm。试验后的膜片破坏情况如图11所示。

(a)p-t curve of the test (b)Theory open-up pressure of Type-II diaphragm

图11 脉冲发动机膜片打开试验的Ⅱ脉冲面照片

结果表明,隔舱结构能承受I脉冲高压的冲击作用而不失强,在II脉冲低压作用下膜片破裂,打开压强为1.4 MPa,与本文方法预估的压强 1.25 MPa较为接近(见图10(b))。

4 结论

(1)根据平板脆性断裂模型,分析得到了一种计算隔舱金属膜片的表面裂纹参数(如临界应力、临界尺寸)的方法,得到了金属膜片裂纹深度b与临界应力的关系及临界应力、临界尺寸与临界应力强度因子的关系,并得到2 MPa Ⅱ脉冲燃烧室压强条件下,3 mm厚的铝合金星型膜片破裂的最小裂纹深度b为1.8 mm,为用表面裂纹参数预测金属膜片的打开压强奠定了基础。

(2)通过有限元数值仿真的瞬态动力学分析,得到了设计的六种隔舱金属膜片结构(十字型、V字星型、米字型、圆弧星型、矩形星型和星圆复合型)的主应力和主应变分布情况,发现在六种金属膜片的中心和沟槽部位主应力最集中,主应变最大,膜片首先将从这些部位裂开。

(3)探索了一种预估Ⅱ脉冲金属膜片打开压强的方法,得到了设计的六种类型金属膜片的打开压强预估值,用该方法预估的米字型铝合金膜片的打开压强1.25 MPa与实际脉冲发动机测试的打开压强1.4 MPa相近,说明该预测方法是可行的。