一种大型七拐压缩机曲轴TR镦锻成形技术研究

2016-06-13杜绍贵李六如毛章雄

杜绍贵 李六如 毛章雄

(中车资阳机车有限公司,四川641301)

一种大型七拐压缩机曲轴TR镦锻成形技术研究

杜绍贵李六如毛章雄

(中车资阳机车有限公司,四川641301)

摘要:在分析大型七拐压缩机曲轴的结构特征的基础上介绍了曲轴的锻造成形工艺难点。针对曲轴异型曲拐实物锻造成形工艺试验存在的问题,制定了合理的技术参数和优化措施。结果表明,所得曲轴锻件充填饱满,飞边大小适当且无影响后续粗加工的锻造缺陷。

关键词:气体压缩机;曲轴;TR镦锻成形技术;异型曲拐

天然气压缩机组是天然气工业的重要装备,常用于油气田的集气外输、气举采气、井口增压等[1]。天然气压缩机组市场需求的快速增长,必将带动与之配套的核心部件——曲轴的需求增长。

曲轴是大型气体压缩机的关键件,由于工况中承受载荷最大,且受力复杂,因此选用锻件毛坯生产。该产品市场前景广阔,有很大的市场需求量[2]。但国内压缩机行业的特点是小批量多品种,再加上曲轴本身结构尺寸偏大,因此国内压缩机用曲轴锻件主要采用钢锭开坯自由锻造成形。自由锻造的主要问题是锻件加工余量大,加工周期长,材料利用率低,一般只有30%~40%。本文所述大型七拐压缩机曲轴,国内采用自由锻造成形,钢锭重9 000 kg,锻件重7 450 kg,材料利用率仅26.6%。关于大型气体压缩机曲轴的锻造技术,于智博和张华等人对曲轴自由锻造成形进行了研究[1-2]。在镦锻成形技术方面,没有公开的论文发表,是一个尚待深入研究的领域。

中车资阳机车有限公司选择国内某公司某型号的往复活塞式天然气压缩机组用曲轴(简称“大型七拐压缩机曲轴”)进行TR镦锻成形技术研究,以TR镦锻成形技术代替自由锻成形技术实现该产品的批量生产。该型号压缩机组采用重载低速整体式撬装结构,有4个动力缸,3个压缩缸,标定功率630 kW,负荷转速范围(265~440)r/min。该型号机组在国内的长庆油田和内蒙古苏格里气田等得到了广泛采用[3]。

1大型七拐压缩机曲轴概况

1.1曲轴材料及其基本结构

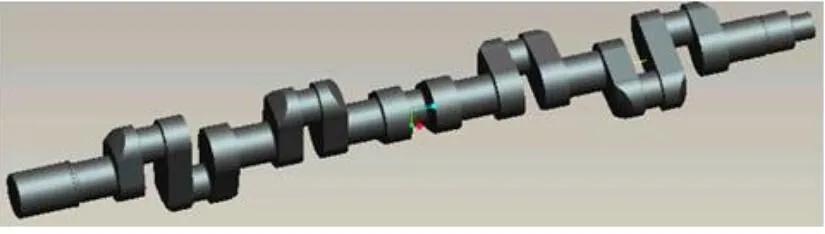

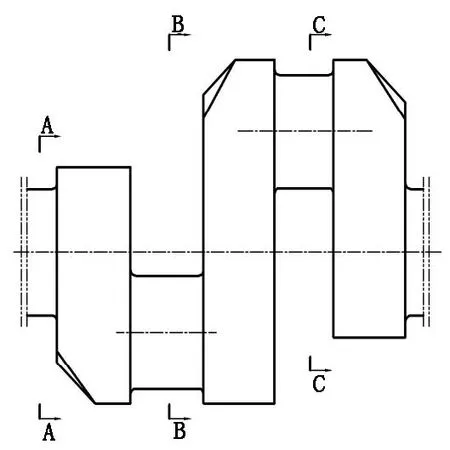

大型七拐压缩机曲轴见图1。材料为35CrMoA合金钢,由3个压缩曲拐和4个动力曲拐共七个曲拐构成。图1从左至右分别是第A压缩曲拐、第1动力曲拐、第B压缩曲拐、第2、3、4动力曲拐和第C压缩曲拐。为便于表述,本文将图1中的曲柄臂从左至右编号为1~12。

1.2主要结构参数

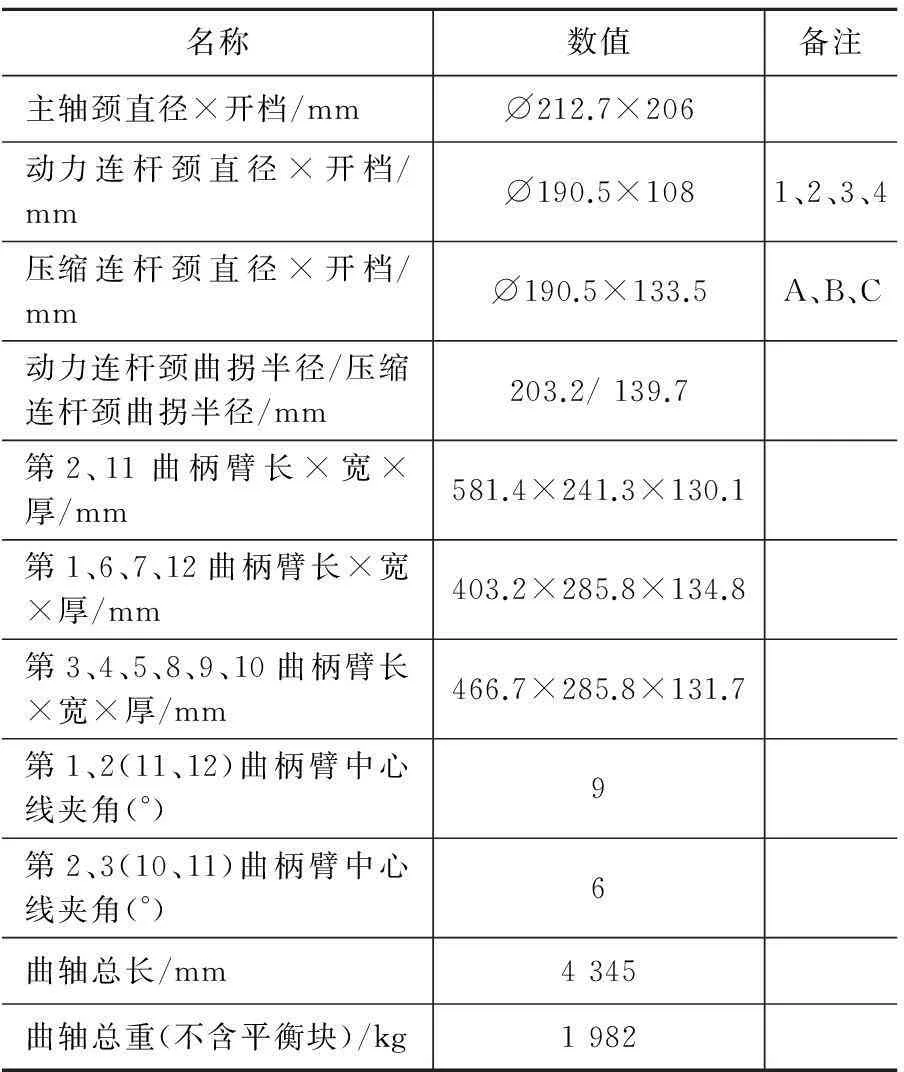

主要结构参数见表1。

1.3结构特点分析

图1 大型七拐压缩机曲轴三维模型Figure 1 3D model of heavy compressor crankshaft with seven crank throws

表1 大型七拐压缩机曲轴主要结构参数Table 1 Main structure parameters of heavy compressor crankshaft with seven crank throws

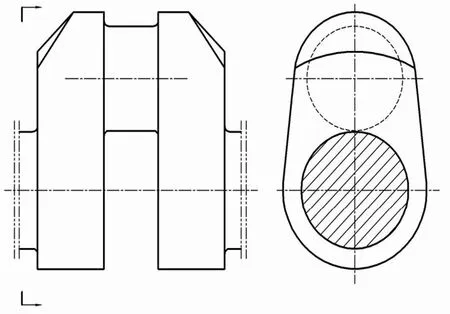

(a)压缩机曲轴标准曲拐

(b)船机曲轴标准曲拐

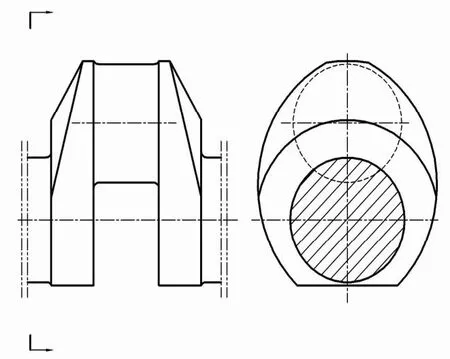

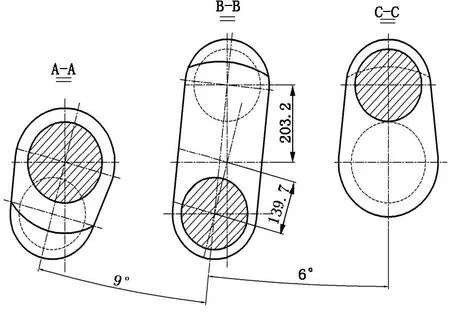

图3 异型曲拐Figure 3 Special-shaped crank throw

可以从以下几个方面对大型七拐压缩机曲轴结构特点进行分析。

1.3.1曲拐构成

大型七拐压缩机曲轴第B、2、3曲拐,每一曲拐包含两个完全相同的曲柄臂和一个连杆颈,且曲柄臂两侧均为主轴颈,与机车、船机曲轴基本相同,称之为标准曲拐,如图2。第A、1、4、C曲拐,与机车、船机曲轴完全不同,称之为异型曲拐。如图3。

1.3.2曲柄臂截面形状

大型七拐压缩机曲轴曲柄臂最大截面投影为近似长方形。机车、船机曲轴曲柄臂最大截面投影为近似椭圆形或者圆形。

1.3.3曲柄臂截面尺寸

大型七拐压缩机曲轴12个曲柄臂包括三种截面尺寸,其中第2、11曲柄臂长宽比为2.41。

1.3.4曲拐半径

动力连杆颈曲拐半径203.2 mm,压缩连杆颈曲拐半径139.7 mm。

1.3.5连杆颈开档

动力连杆颈开档108 mm,压缩连杆颈开档133.5 mm。

1.3.6曲柄臂中心线夹角

同一曲拐两个曲柄臂最大中心线夹角9°(见图3)。机车、船机曲轴同一曲拐两个曲柄臂中心线之间没有夹角。

2镦锻成形技术难点

根据上述结构特点分析,大型七拐压缩机曲轴TR镦锻成形包括两个部分,一是标准曲拐的成形,二是异型曲拐的成形。根据数十年的镦锻成形技术参数、模具设计和质量控制经验,最具锻造技术难度和挑战性的是异型曲拐的镦锻成形。其难点归纳起来有以下几点:

(1)异型曲拐中间曲柄臂长宽比达到2.41,没有有效的坯料分料、聚料效果,该曲柄臂成形一定会出现大塌角[4]。

(2)异型曲拐中间曲柄臂截面尺寸大,比同一曲拐相邻曲柄臂用料多,因此预锻、终锻过程中左右行程不等,左右变形抗力不同。不仅影响中间曲柄臂的充型,而且会导致中间曲柄臂厚度难以控制。

(3)异型曲拐两个曲柄臂之间分别有夹角,能否通过预锻分料、粗整形、终锻精整形功能锻出夹角,对提升该大型七拐压缩机曲轴的TR镦锻成形技术水平有较大影响。

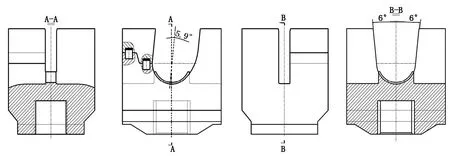

(4)异型曲拐相邻两个曲柄臂之间有9°、6°夹角,能否解决预锻后坯料的出模,直接关系到TR镦锻成形能否成功。

(5)由于压缩连杆颈和动力连杆颈开档都比较窄,预锻、终锻过程中易出现卡模。

(6)曲拐TR镦锻成形顺序必须达到最优化,否则新制专用模具镶件多,费用高,而且锻造过程中操作者频繁换模,劳动强度大。

3镦锻成形技术方案

针对大型七拐压缩机曲轴的镦锻成形技术难点,结合TR镦锻技术的特点,制定以下镦锻成形技术方案:

3.1工艺流程

工艺流程为:材料采购→入厂检验→下料→粗车→检测→精车制坯→加热→TR镦锻(预锻、终锻)→热校直→锻后热处理→锻件几何尺寸检查。TR镦锻采用预锻、终锻两个工步完成,即每一个曲拐需要预锻、终锻两个火次完成。

3.2曲拐镦锻顺序

为了节省新制模具的投入和减轻操作者更换模具的工作量,各曲拐锻造成形顺序为:第1拐→第4拐→第A拐→第C拐→第B拐→第2拐→第3拐。

3.3预锻模设计

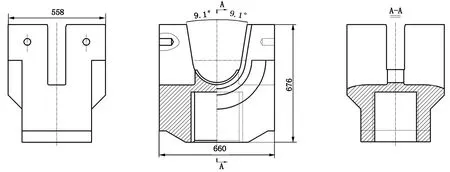

为了保证最大截面投影为近似长方形的曲柄臂的成形质量,针对标准曲拐,设计了对称整体式预锻模(见图4)和不带偏角的侧压模。针对异型曲拐,为了锻出同一曲拐两个曲柄臂之间的夹角,设计了非对称式预锻模、带偏角的侧压模,分别对加热坯料进行分料、粗整形、精整形。为了保证预锻后的坯料能够出模,将非对称式预锻模设计成镶块式结构,即非对称镶块式预锻模(见图5)。为了解决异型曲拐中间曲柄臂用料多导致相邻两个曲柄臂锻造过程中行程不等、受力不均的问题,在预锻、终锻夹紧挡板上设置部分型腔。

4镦锻成形试验结果和生产验证

异型曲拐镦锻成形试验存在以下问题:①脱模非常困难;②中间曲柄臂严重塌角;③中间曲柄臂严重超厚;④飞边大且不均匀;⑤由于两侧受力不均,导致弯曲上模向一侧倾斜,有断裂的风险。

经过现场十余次的异形曲拐镦锻成形试验,并对结果进行综合的划线检查、外观评估、分析讨论、工艺参数优化、模具结构尺寸改进,最终得到的异型曲拐锻件成形效果良好。3个曲柄臂充填饱满,中间曲柄臂厚度尺寸完全符合要求,表面无锻造缺陷,飞边大小适当,而且锻造过程中入模、脱模顺畅,锻件加工余量分布均匀。试验结果表明最终优化后的工艺参数正确、可靠。根据锻造试验结果,固化了锻件尺寸、坯料尺寸等工艺参数和模具结构尺寸,在此基础上进行整体曲轴锻件生产验证。

图 4 对称整体式预锻模Figure 4 Symmetrical integral pre-forging die

图 5 非对称镶块式预锻模Figure 5 Non-symmetric inserted pre-forging die

5结论

应用经验设计和现场实物锻造试验相结合的传统方法,对大型七拐压缩机曲轴TR镦锻成形技术进行研究,得到了如下结论:

(1)在国内首次采用TR镦锻成形技术,实现了该大型七拐压缩机曲轴锻件的批量生产,为公司开拓了一个全新的产品领域。

(2)确定该大型七拐压缩机曲轴合理的锻造成形顺序为:第1拐→第4拐→第A拐→第C拐→第B拐→第2拐→第3拐。其中每一曲拐的镦锻成形需预锻和终锻两火次完成。

(3)采用TR镦锻成形技术,该大型七拐压缩机曲轴锻件重3 270 kg,材料利用率达到60.6%,与自由锻件相比有明显的技术优势,而且曲轴锻件成形质量良好,飞边大小适当,加工余量均匀,表面无影响后续加工的锻造缺陷,完全可以采用TR镦锻成形技术取代自由锻造成形技术。

(4)TR镦锻成形压缩机曲轴异型曲拐时,利用非对称镶块式预锻模的分料、粗整形功能以及侧压模的精整形功能可以保证最大截面投影为近似长方形的曲柄臂充填饱满,而且可以锻出同一曲拐两个曲柄臂之间的夹角,极大的提升镦锻成形技术水平。

参考文献

[1]张华,石明.天然气压缩机五拐曲轴自由锻工艺研究[J].锻压技术,2008,33(4):13-15.

[2]于智博.大型气体压缩机曲轴锻造工艺研究[J].热加工工艺,2010,39(9):187-188.

[3]武喜怀.苏格里气田天然气压缩机组选型对比分析[J].石油仪器,2007,21(1):45-48.

[4]杜绍贵,李六如,毛章雄,等.MAN L27/38系列曲轴锻件TR镦锻工艺设计与生产实践[J].大型铸锻件,2012(4):39-40.

编辑杜青泉

Research on TR Upset Forging Technology of Heavy Compressor Crankshaft with Seven Crank Throws

Du Shaogui,Li Liuru,Mao Zhangxiong

Abstract:Based on analyzing the structure characteristics of heavy compressor crankshaft with seven crank throw,the technical difficulties of forging for this crankshaft have been introduced.For the issue appeared during the forging process test of crankshaft with special-shaped crank throw,the appropriate technical parameters and the optimized measures for this kind of crankshaft have been prepared.The results show that the manufactured crankshaft forgings which have suitable flashes are filled well with the die.There are no defects on the surface which could influence the subsequent rough machining process.

Key words:gas compressor;crankshaft;TR upset forging technology;special-shaped crank throw

收稿日期:2015—12—18

作者简介:杜绍贵(1966—),男,教授级高工,主要从事全纤维曲轴锻造工艺设计及质量控制。电话:13795738749,E-mail:279841620@qq.com

中图分类号:TG316

文献标志码:B