LF真空直浇技术的研究与应用

2016-06-13宦晓平税远强

宦晓平 税远强 马 平 范 明

(二重集团(德阳)重型装备股份有限公司,四川618013)

LF真空直浇技术的研究与应用

宦晓平税远强马平范明

(二重集团(德阳)重型装备股份有限公司,四川618013)

摘要:针对LF真空直浇技术难点,对LF工艺技术进行研究与改进,实现了单包钢水真空直浇以及真空直浇多包合浇操作,生产出了大型超纯净钢锭。

关键词:超纯净钢锭;LF真空直浇;夹杂物

随着国内装备制造业迅速发展,对常规产品的材料纯净度以及气体含量的要求在不断地提高。而传统的LF+中间包真空浇注的冶炼工艺已经不能满足该类产品的生产制造,虽然真空电渣制造工艺能很好地实现产品质量要求,但仍然局限于小钢锭的生产且制造成本较高。因此,大型超纯净钢锭的生产制造还需立足于对LF工艺技术的改进。二重通过大量试验与研究攻克了LF真空直浇技术中存在的难题,并将LF真空直浇技术成功应用于大型超纯净钢锭的生产中。

1真空直浇与中间包浇注的对比

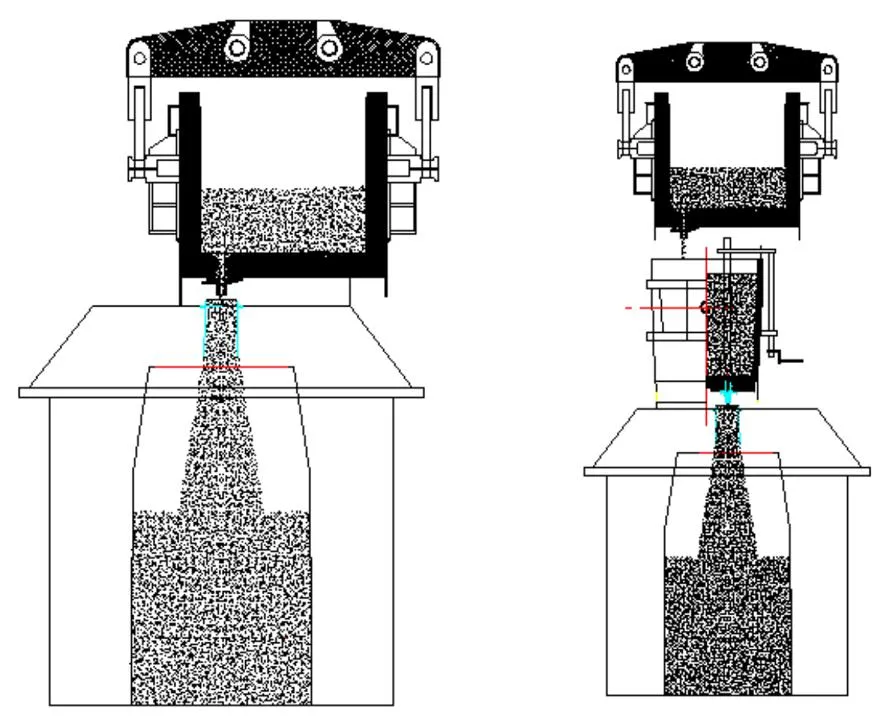

传统的真空铸锭技术是先把中间包坐到真空铸锭室上进行真空预抽,然后把精炼好的钢水兑入中间包内。待真空度达到工艺要求后,再把中间包内的钢水浇入钢锭模内。而LF真空直浇技术则是取消了浇注用的中间包,把精炼好钢水的LF炉钢包引流后,直接坐到真空室上,再开始抽真空,待真空度达到工艺要求后,拉开LF滑动水口机构将钢水浇入钢锭模内。真空直浇和中间包浇注对比见图1。

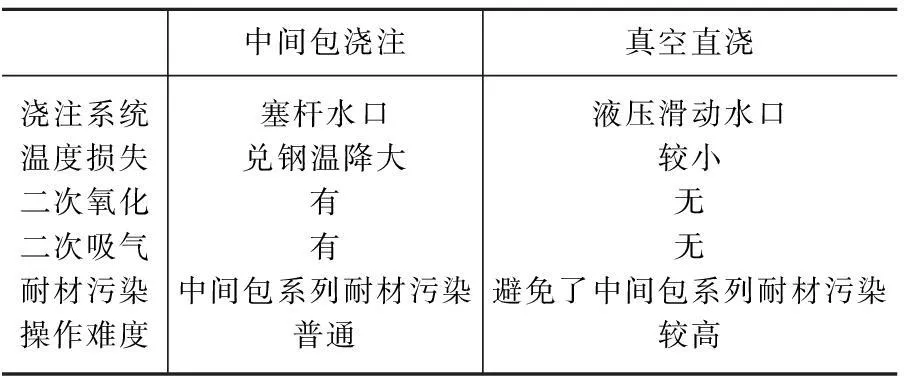

采用LF真空直浇省去了常规浇注方式中钢水兑入中间包的过程,有效地避免了兑钢吸气、二次氧化,以及中间包浮渣、中间包系列耐火材料等外来夹杂物引入钢水,降低钢水纯净度。但LF真空直浇的操作技术要求更高,需要攻克相关技术难点,精确控制操作过程。中间包浇注与LF真空直浇对比见表1。

图1 LF真空直浇与中间包浇注对比示意图Figure 1 Contrast sketch of LF direct vacuum pouring process and tundish pouring process

表1 中间包浇注与LF真空直浇对比Table 1 Comparison between tundish pouring process and LF direct vacuum pouring process

2真空直浇的技术难点

工艺制造路线采用:EF→LF(HV)→真空直浇。针对真空直浇的技术难点,二重完成了一系列技术准备与论证工作,提出了解决方案。

2.1真空罐体设备承重问题

真空罐体为钢板焊接结构,安装于车间地面以下,罐体与罐盖间以及罐盖与钢包间采用橡胶密封。LF真空直浇时,真空罐体最大承受重量约300 t。经测算,真空罐体设备虽能承受该重量,但出于安全考虑,单包直浇时选用行车吊包浇注,靠行车来承重是最优方案。

2.2钢包上坑定位

钢包上坑时,钢包水口与真空盖导流环中心线必须重合才能避免浇注钢水偏流,要快速的完成水口对位需做好相应的定位工装。

2.3真空快速到位

传统的中间包浇注是在中间包上坑后进行提前预抽真空,有充足的时间进行真空检漏。而真空直浇是钢包上坑后才进行抽真空,必须做到真空快速到位,否则无法控制好浇注温度。

2.4滑动水口拉开来流

LF真空直浇的关键就在确保钢包滑板拉开来流。滑动水口机构处于密封的真空状态下,若未做到一次性拉开来流就意味着浇注失败。只有破坏真空,钢包重新回炉调整温度与成分,这会带来成分超标的风险。

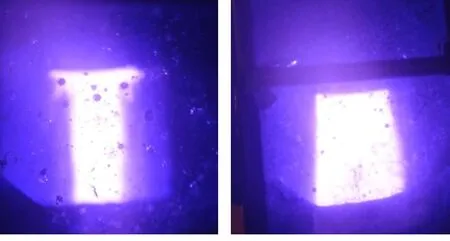

2.5直浇钢流扩散问题

钢包炉采用高真空脱气处理后,钢水中气体含量已经达到一个非常低的水平,而采用真空直浇时,由于钢水没有接触空气,不会发生吸气,所以浇注钢流扩散通常都会很差,将影响钢锭质量。通过改进直浇工艺,钢流扩散效果良好。改进前后钢流扩散效果对比见图2。

3真空直浇多包浇注操作

在掌握单包真空直浇技术的基础上,实现真

改进前 改进后

空直浇多包浇注是生产超大型超纯净真空钢锭的有效途径。单包浇注由于受钢包装入钢水量的限制,我厂所能制造的钢锭吨位在(50~160)t,因此想要利用真空直浇的方式获得更大的超纯净钢锭必须实现多包合浇。目前,二重采用第一包钢水座包直浇,其余钢包钢水利用长水口穿透第一包精炼渣层兑钢的方式来完成多包浇注。这样既能有效地避免钢水曝露于空气中,又能避免钢水冲刷渣层导致卷渣危害。浇注过程必须控制好关键环节:一是兑钢包与浇注包各自的钢水流速,使兑钢包的长水口始终贯穿浇注包的精炼渣层;二是兑钢钢包的衔接时间,要避免座包钢包液面下降过深,才能确保合浇钢锭的浇注质量。

4真空直浇生产超纯净钢的性能检测

4.1O、N含量检测

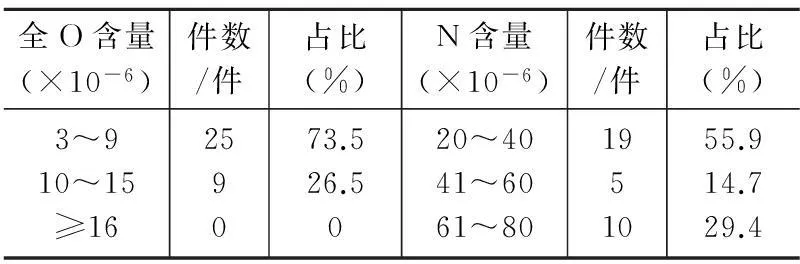

钢中全氧、氮影响着材料的使用寿命,降低全氧、氮含量能够显著提高材料的抗疲劳性。二重使用LF真空直浇技术进行了批量化生产超纯净钢,对已生产出的34件产品进行全O、N含量统计,见表2。

表2 直浇产品全O、N含量统计Table 2 Total oxygen content and nitrogen content of direct pouring products

注:全O含量最小值3×10-6,平均值8×10-6;全N含量最小值20×10-6,平均值48×10-6。

从表2可以看出,LF炉真空直浇锻件的全氧含量非常低,平均水平在8×10-6,对提高钢锭的纯净度起到了重要作用。从锻件中氮的分析结果看,虽氮含量在(61~80)×10-6的锻件有10件,但全集中在高铬控铝钢,是因为铬元素的固氮效果使氮不易降至低水平。而氮含量最低为20×10-6,也说明真空直浇能将产品中的氮控制到一个非常低的水平。

4.2产品夹杂物评级

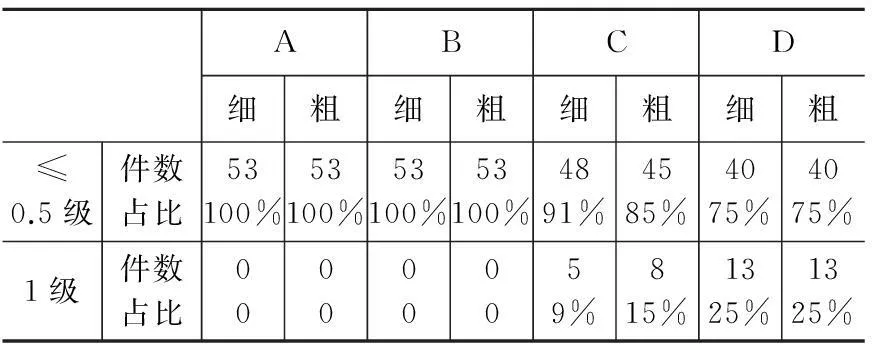

直浇产品夹杂物评级见表3。

从表3可知,产品锻件各类夹杂物评级均达到0级或0.5级,四类夹杂物之和≤2级;出现C类、D类夹杂物为1级的锻件主要集中在控铝钢;目前尚未发现夹杂物评级大于1级的锻件。

4.3解决控Al钢表层磁粉检测缺陷问题

表3 直浇产品夹杂物评级Table 3 Evaluation of inclusion for direct pouring products

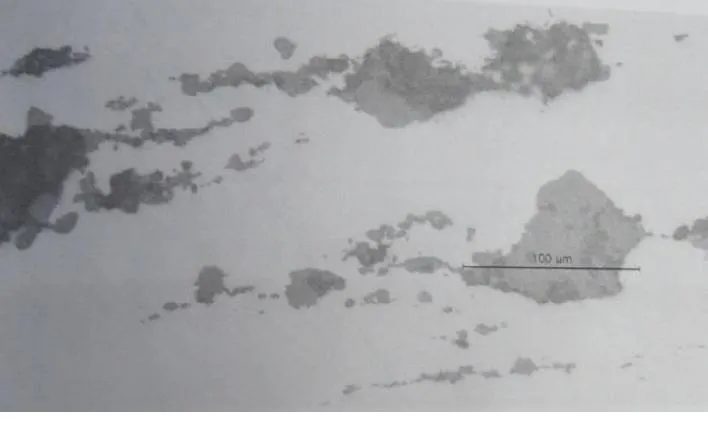

图3 控Al钢表层微小线性夹杂物缺陷Figure 3 The tiny linear inclusion on the surface of steel with controlled aluminum content

某些特殊钢有较高的晶粒度与纯净度要求,钢中控制Al含量能够起到良好的细化晶粒效果,但同时也容易带来大量氧化铝以及含氧化铝的复合型夹杂物。该类型夹杂物尺寸极小(线性≤1 mm),无规律分布在锻件内部,虽经超声检测均合格,但经常暴露于工件加工面,无法达到磁粉检测零缺陷的要求。控Al钢表层线性夹杂物缺陷见图3。

采用传统中间包浇注的控Al钢受到空气二次氧化与耐材二次污染,容易聚集氧化铝的复合型夹杂物。而采用LF真空直浇技术投料生产的13件产品完全达到磁粉检测零缺陷的要求。

5结论

LF真空直浇技术是钢包炉生产制造大型超纯净钢锭的有效途径。二重通过对LF真空直浇工艺技术的研究与改进,攻克了直浇操作过程中存在的一系列难题,成熟地掌控了LF真空直浇技术,并将其应用于加氢、核电、火电等领域产品的生产。

参考文献

[1]Christian Redl,RainerTarmann.大型锻造钢锭技术[Z].第18届国际锻造师会议,匹兹堡,2011.

[2]于平.高级洁净钢技术[Z].中国重机行业第18届炼钢年会,沈阳,2015.

[3]陈海堤,邱斌,等.大型真空锭浇注过程温度控制分析[J].大型铸锻件,2014(2):4-6.

[4]邓琴,王涛,等.620℃超超临界含B耐热钢大型铸件冶炼技术研究[J].大型铸锻件,2014(2):26-28.

[5]罗玉立,李连龙,等.620℃超超临界汽轮机转子用新材料冶炼工艺研究[J].大型铸锻件,2016(2):3-5.

[6]刘海澜,乔世章,等.精炼包真空直浇可行性研究[J].大型铸锻件,2016(2):58-59.

编辑杜敏

Study and Application of LF Direct Vacuum Pouring Process

Huan Xiaoping,Shui Yuanqiang,Ma Ping,Fan Ming

Abstract:For the technical difficulties of LF direct vacuum pouring process,the LF process technology has been studied and improved.Thereby,the direct vacuum pouring process with single molten steel ladle and the direct vacuum pouring process with multiple molten steel ladles have been realized.Meanwhile,the heavy super pure steel ingot has been manufactured.

Key words:super pure steel ingot;LF direct vacuum pouring;inclusion

收稿日期:2016—01—11

中图分类号:TF775+.4

文献标志码:B