超声检测DGS技术及应用

2016-06-13范吕慧施道芸

范吕慧 施道芸 姚 力

(1.中国第二重型机械集团公司,四川618000;2.绵阳空气动力中心,四川621000)

超声检测DGS技术及应用

范吕慧1施道芸1姚力2

(1.中国第二重型机械集团公司,四川618000;2.绵阳空气动力中心,四川621000)

摘要:介绍了DGS技术的定义、分类以及不同类型DGS曲线的使用方法。

关键词:超声检测;DGS技术;应用

DGS技术是中一种能够快捷、准确确定缺陷当量尺寸的超声检测方法。该方法摒弃了超声检测确定缺陷当量时繁琐的对数和指数运算,极大提高了超声检测的效率、准确性和一致性,实用性高,可广泛推广使用。

1DGS定义

DGS是Distance-Gain-Size的缩写,是一组反应缺陷声程、波幅(增益)和当量尺寸关系的曲线图。

DGS曲线一般由探头或仪器制造商制作,同探头或仪器一起使用。也可采用GB/T 11345—2013中的“纵波DGS参考试块(ZL试块)”和“横波DGS参考试块(HL试块)”,由无损检测人员自行制作使用。现场检测时,利用DGS曲线可以很方便地读出或计算出缺陷当量大小。

DGS曲线适用于除探头盲区外的所有声场区域,能够检测探头近场区和探头远场区的灵敏度和确定缺陷当量。

2DGS分类

通常把DGS曲线分为通用DGS曲线和实用(专用)DGS曲线。一般通用DGS曲线主要用于理论研究,实用(专用)DGS曲线用于现场检测。每一组实用DGS曲线只适用于一个探头或一个型号的探头,而对同型号探头的互换性(也就是参数的一致性)要求较高,除了各探头的实际晶片尺寸、频率和角度应相同,有的还需要与仪器匹配使用。

根据使用形式的差异,将实用(专用)DGS曲线分成三种:DGS曲线面板、仪器内置DGS曲线和DGS曲线图,三种DGS曲线的使用条件各不相同。

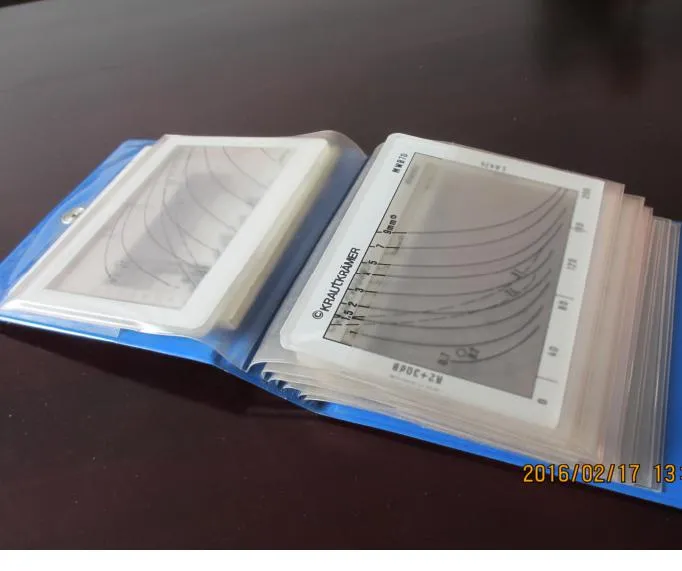

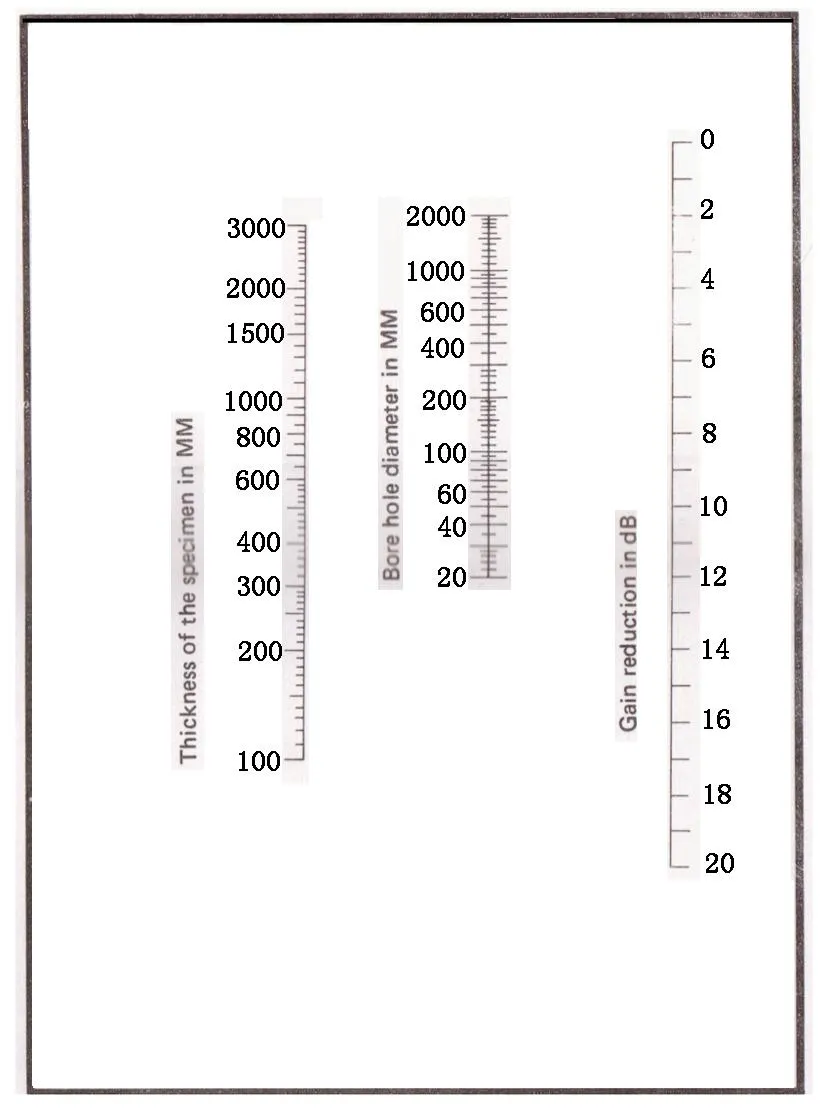

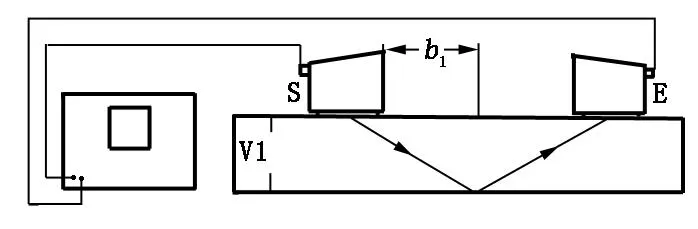

(1)DGS曲线面板(见图1)。除了对探头严格的要求外,一套面板只适用于一个型号的仪器,可直接读出缺陷当量值。一般用于模拟式超声波检测仪。

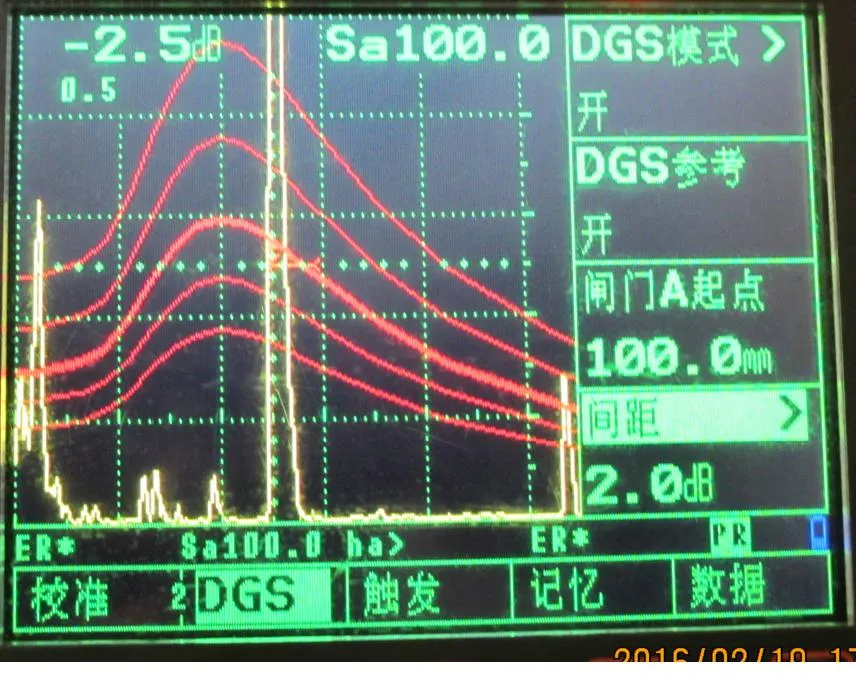

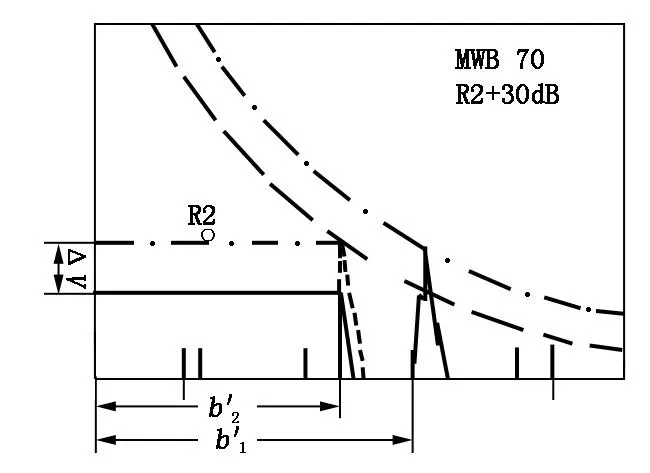

(2)内置DGS曲线(见图2)。与DGS曲线面板功能相同,只适用于仪器本身,可直接显示缺陷当量值。用于数字式超声波检测仪。

图1 DGS曲线面板Figure 1 DGS curves

图2 仪器内置DGS曲线Figure 2 DGS curves in the instrument

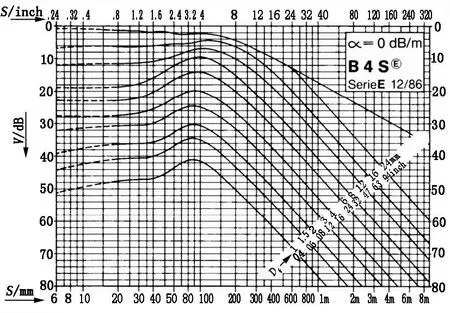

图3 DGS曲线图Figure 3 DGS curve graph

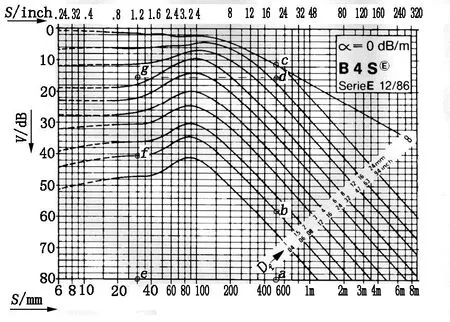

(3)DGS曲线图(见图3)。一个探头的曲线可适用于各种型号的仪器,需要计算得出缺陷的当量值。可用于模拟式和数字式超声波检测仪。

目前,直探头、斜探头、双晶探头和高温探头都可用DGS曲线进行灵敏度和缺陷当量确定。

3DGS应用

3.1DGS曲线面板应用

由于各型号仪器的屏幕尺寸大小不一样,每套曲线面板只适用于一个型号的仪器。为使用时便于分辨缺陷,一个型号探头的曲线面板会根据检测厚度做很多块。例如,B2S探头用于USIP11型仪器的面板做成了200 mm、500 mm、1 000 mm和2 000 mm共四块,使用时可根据不同检测厚度选择相应量程的DGS曲线面板。

3.1.1直探头DGS曲线面板应用

以用于USIP11型仪器的B2S探头的DGS曲线面板检测厚度400 mm的工件为例,说明直探头DGS曲线面板的使用方法。

(1)选择500 mm量程的DGS曲线面板,安装在仪器的屏幕上。

(2)按DGS曲线面板的水平刻度调节好仪器的时基线性。

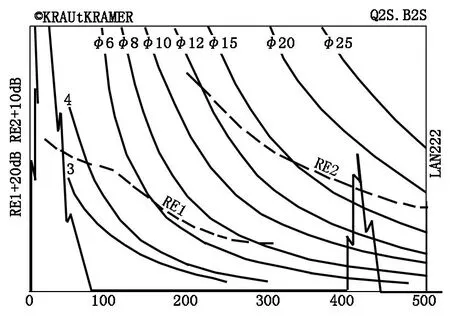

图4 底面回波设置Figure 4 Setting of bottom echo

(3)将工件完好部位的底波峰值点调到RE2线上。DGS曲线面板的底面回波设置见图4。

(4)按DGS曲线面板纵坐标给出的数据(RE1+20 dB,RE2+10 dB)增益10 dB,即将底波幅度提高10 dB。

(5)仪器调节完成后实施检测。

(6)检测时,找到缺陷的最大波幅,根据该缺陷波幅峰值点位置对应的曲线直接读出缺陷的当量。

(7)如果缺陷峰值点位于两曲线之间,利用插值法进行估算。

(8)如果缺陷波幅不在(超出或低于)DGS曲线面板上的曲线范围,按DGS曲线面板说明书执行。对于B2S探头,当缺陷深度≤200 mm时,每降低10 dB,缺陷当量相差一倍;当缺陷深度⟩200 mm时,每降低12 dB,缺陷当量相差一倍。按上面的数据将波幅降到曲线内,其峰值点所对应的缺陷当量乘以2得到该缺陷的当量值。更高波幅或更低波幅的缺陷当量值计算以此类推。

(9)对平行平面工件或实心圆柱体工件不需进行修正,对有圆柱孔的工件应根据检测厚度按偌模图(见图5)进行修正。

3.1.2斜探头DGS曲线面板应用

由于斜探头无法使用工件底波调节仪器,需要使用GB/T 19799.1—2015中1号校准试块和GB/T 19799.2—2012中2号校准试块。

斜探头DGS曲线面板的时基线刻度分为四种:声程、垂直投影距离(深度)、水平投影距离(水平距离)及板厚(双斜探头)。在选择相应斜探头DGS曲线面板时要明确横坐标表示的含义。除了横坐标表示的含义不一样外,斜探头DGS曲线面板的其他使用方法与直探头DGS曲线面板基本相同。

图5 中心孔修正偌模图Figure 5 Correction nomograph of centre hole

在焊缝检测中,斜探头DGS曲线面板的选择由仪器、斜探头和检测工件厚度决定,要确保能够覆盖整个焊缝检测体积。

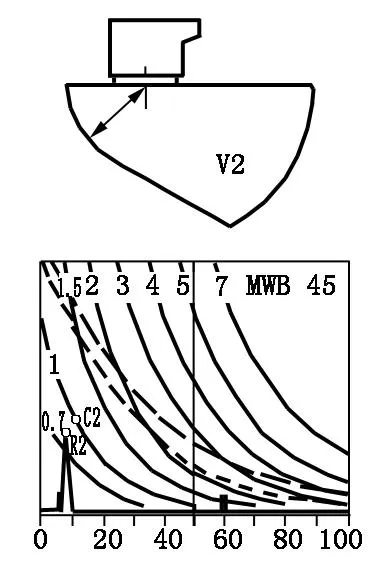

以用于USM2型仪器的WB…和MWB…探头检测焊缝为例,说明斜探头DGS曲线面板的使用方法。

(1)将合适量程的斜探头DGS曲线面板安装在仪器的屏幕上。

(2)调节时基线性。对于小斜探头(如MWB…),将来自2号标准试块R25 mm弧面的多次回波调到DGS曲线面板上标注的水平刻度位置;对于大斜探头(如WB…),将来自1号标准试块R10 mm弧面的多次回波调到DGS曲线面板上标注的水平刻度位置;对于大角度短声程检测时,如WB70-N2检测150 mm内距离,将来自1号标准试块R100 mm弧面1次回波(2次回波不在屏幕上)和镶嵌有机玻璃孔的回波调到标注刻度。

(3)调好仪器的时基线性后,不要再动时基线控制器。对于小斜探头(如MWB…),移动探头找到2号标准试块R25 mm弧面的第1次回波最大值,通过增益控制器将回波峰值点调到DGS曲线面板上R2圆圈内,2号试块基准波见图6;对于大斜探头(如WB…),移动探头找到1号标准试块R100 mm弧面的第1次回波最大值,通过增益控制器将回波峰值点调到DGS曲线面板上R1圆圈内,1号试块基准波见图7;也可将1号标准试块镶嵌有机玻璃孔或2号标准试块∅5 mm横孔的最大回波峰值点分别对应调到C1或C2圆圈内。

图6 2号试块基准波Figure 6 Reference wave of No.2 test coupon

图7 1号试块基准波Figure 7 Reference wave of No.1 test coupon

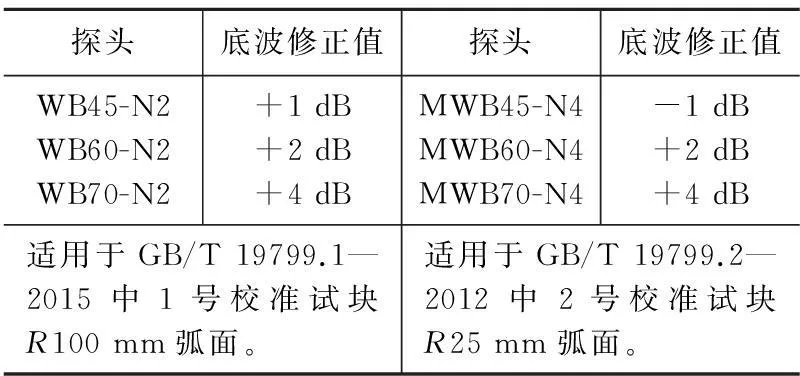

表1 底面回波修正数据Table 1 Correction data of bottom echo

(4)按DGS曲线面板右上角给出的数据(如MWB70 R2+30dB,C2+10dB)增益30 dB,即将2号标准试块R25 mm回波幅度提高30 dB。

(5)底面回波修正。由于平底面与1号或2号标准试块弧面反射回波存在差异,要准确确定缺陷当量还需要进行修正。修正数据和方法由DGS供应商提供。表1是K.K公司提供的数据。

(6)传输修正。

(a)仪器设置为双探头模式(一发一收),放置两个同型号探头(与DGS面板对应)在1号标准试块上,按图8所示相向放置。移动探头找到最大穿透回波,将该回波峰值点调到DGS面板曲线中的点划线上,记下仪器的dB值V1。

图8 1号试块上探头放置Figure 8 Location of probe on No.1 test coupon

图9 工件上探头放置Figure 9 Location of probe on workpiece

图10 DGS曲线面板传输修正波幅调节Figure 10 Adjustment of transmitted correction amplitude of DGS curves

(b)按照相同的方法在工件上放置探头,找出最大穿透回波(两探头不要跨越焊缝),工件上探头放置见图9。将其峰值点调到DGS曲线面板中的虚线上,记下仪器的dB值V2。DGS曲线面板传输修正波幅调节见图10。

(c)计算得出修正值ΔV=V2-V1。

(7)完成以上步骤后,仪器调节完成。

(8)检测时,找到缺陷的最大波幅,根据该缺陷波幅峰值点位置对应的曲线直接读出缺陷的当量。

(9)如果缺陷峰值点位于两曲线之间,利用插值法进行估算。

(10)如果缺陷波幅不在(超出或低于)DGS曲线面板上的曲线范围,按DGS曲线面板说明书执行。对于WB-N探头,当缺陷声程≤150 mm时,每降低10 dB,缺陷当量相差一倍;当缺陷声程⟩150 mm时,每降低12 dB,缺陷当量相差一倍。对于MWB-N探头,当缺陷声程≤50 mm时,每降低10 dB,缺陷当量相差一倍;当缺陷声程⟩50 mm时,每降低12 dB,缺陷当量相差一倍。按上面的数据将波幅降到曲线内,其峰值点所对应的缺陷当量乘以2得到该缺陷的当量值。更高波幅或更低波幅时的缺陷当量值计算以此类推。

3.2内置DGS曲线应用

仪器内置的DGS曲线(功能)实际上就是利用计算机技术将DGS曲线通过编制程序安装在计算机里供用户使用。所以,内置的DGS曲线也是跟每个型号的探头对应的。如果仪器里没有,也可以用GB/T 11345—2013给出的试块自己制作DGS曲线。

很多需要人工测试、记录和计算的数据(探头参数和修正值等)由计算机自动完成,还包括各种反射体之间的当量换算。一条DGS曲线可以用大平底、标准试块弧面、横孔或平底孔中的任何一个来完成仪器的校准,计算机会自动换算。

假设在数字式超声波检测仪已按要求完成了所有调节的前提下,介绍有关内置DGS曲线的应用方法。

3.2.1直探头内置DGS曲线应用

以B4S探头、∅3 mm平底孔当量参考线为例,说明直探头内置DGS曲线的应用方法。

(1)在仪器菜单“评估模式”中选择“DGS”(一般有“参考波”、“DAC”和“DGS”等模式,还有按标准分的)。

(2)选择所用的探头型号B4S(对已编程探头,不需再输入参数。)。

(3)输入参考线的平底孔当量直径3 mm。

(4)选择产生参考波的参考反射体型式大平底。

(5)输入参考反射体声程(距离)。

(6)输入声衰减修正值:试块衰减、工件衰减和底面回波修正(1号和2号标准试块)。

(7)将工件完好部位第1次底波峰值点调到仪器满屏内(b1=20%~80%),作为参考回波。

(8)将闸门移到参考回波上。

(9)选择功能“DGS参考”为“开”,“DGS模式”为“开”,仪器屏幕上便立即生成一条∅3 mm平底孔当量的DGS曲线作为参考线。

(10)以上设置完成后就可以进行检测了。

(11)缺陷当量确定:检测过程中,对于峰值点在屏幕内的缺陷信号,只需将闸门移上去,就会自动显示其平底孔当量值,ER=∅2.87 mm。

(12)如果缺陷波幅超过满屏高度,只需用仪器系统增益,将其峰值点降到屏幕内,仪器就会显示缺陷的实际当量值,而不用考虑系统增益的调节。但是,定量完成后须将增益调回去,以免因缺陷显示波幅太低影响检测灵敏度。

(13)仪器内置DGS功能既可以只显示一条DGS曲线(参考曲线),也可以显示多条DGS曲线,具体由仪器制造商设置的程序决定。缺陷尺寸测量结果可以设置成多种方式:平底孔当量、与参考曲线H0之间的dB差值H0±ΔdB或与参考曲线之间的波高%数差值H0±ΔH%,也可以同时显示这些数据。分析缺陷回波结果数据:参考线H0=∅2.5 mm(平底孔),缺陷尺寸ER=∅7.40 mm平底孔当量,声程Sa=36.11 mm,与参考线的dB差Ha=+15.4 dB,得到缺陷波高为H=H0+Ha=∅2.5 mm+15.4 dB。

(14)衰减修正。用工件底面调节灵敏度时,DGS曲线已经考虑了声衰减,不需要再做修正。用参考试块则需要考虑修正值。

3.2.2斜探头内置DGS曲线应用

斜探头内置DGS曲线的使用方法和直探头内置DGS曲线基本一样,只是斜探头不能用工件底面作为参考反射体设置参考线,而需要用1号标准试块的R100 mm弧面或2号标准试块的R25 mm弧面作为参考反射体,并需要进行传输修正和材质修正,其测量方法与DGS曲线面板相同。

如果用横孔作为参考反射体,须同时满足孔的直径至少为波长的1.5倍和声程至少为近场长度的1.5倍。

3.3DGS曲线图应用

DGS曲线图不能直接读出缺陷的当量值,而需要进行简单的计算。

3.3.1直探头DGS曲线图应用

直探头DGS曲线图应用与采用工件大平底计算法调节仪器的方法相比,简化了计算过程。计算法仅适用于探头3倍近场区以外,不适用于3倍近场区以内,而DGS曲线图既可用于3倍近场区以外,也可用于3倍近场区以内。

直探头DGS曲线图右上角是探头型号及一些相关参数,最上面的一条∞或B线代表工件底面,下面每一条线表示一个平底孔当量值直径,线上数据为相应的平底孔当量,横坐标是深度(声程),纵坐标是dB值(波幅)。

以型号B4S探头(增益型仪器)用∅1.5 mm平底孔当量检测500 mm厚度工件为例,说明直探头DGS曲线图的应用方法。B4S探头DGS曲线图见图11。

(1)在B4S探头DGS曲线图的横坐标上找到坐标A(500,80),向上作一条垂线,该线与1.5 mm当量线相交于b(500,58),与∞线(底面)相交于c(500,11.5)。

(2)读出(计算出)c与b之间的dB值差Δ≈37 dB。

图11 B4S探头DGS曲线图Figure 11 DGS curves graph of B4S probe

(3)根据工件厚度调好仪器时基线性。

(4)将工件完好部位的底波高度调到满屏的某一基准高度(如40%),记录此时的仪器增益dB读数X1(假设为28 dB);再将仪器增益37 dB,即将底波高度提高37 dB,此时仪器总读数为65 dB。

(5)工件∅1.5 mm/500 mm灵敏度调节完成。

(6)在30 mm(位于近场区,该探头近场长度为88 mm)发现一缺陷,在基准波高(如40%)时,仪器增益dB读数X2(假设为32 dB),ΔX=X2-X1=4 dB。

(7)从c垂直向下数ΔX=4 dB的距离,得到d(500,15.5)。

(8)从d向左作一条水平线过30 mm。

(9)从坐标e(30,80)向上作一条垂线,与∅1.5 mm平底孔当量线相交于f(30,40.5),与水平线相交于g(30,15.5)。g就是该缺陷在DGS曲线图上的位置,其当量约为 8 mm+2 dB。

(10)g与f之间的dB差值即为该缺陷与∅1.5 mm平底孔当量dB差值,约为∅1.5 mm+25 dB,该缺陷波幅比∅1.5 mm平底孔当量波幅高出25 dB。

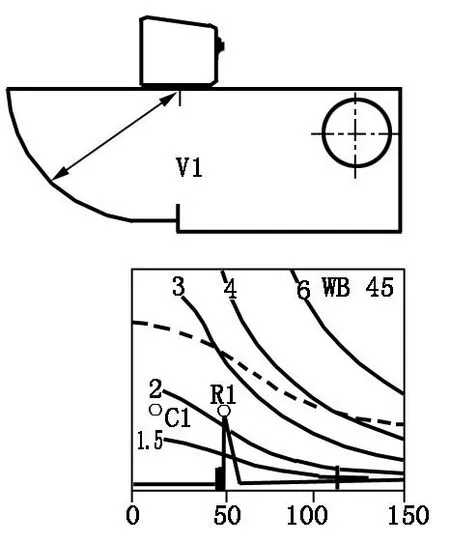

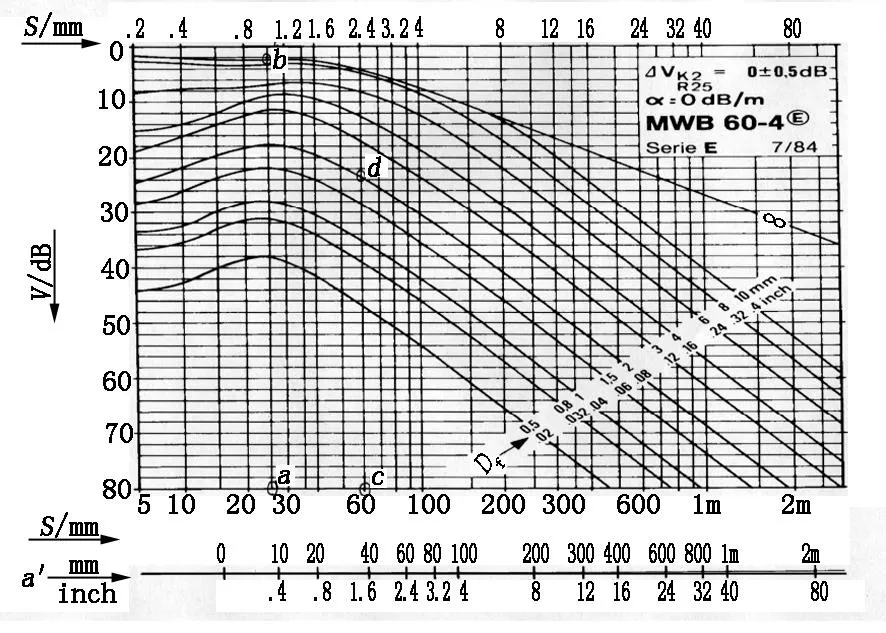

3.3.2斜探头DGS曲线图应用

斜探头DGS曲线图各坐标和曲线含义与直探头DGS曲线图基本相同,右上角参数中增加了底面回波修正值,ΔVK1表示1号标准试块R100 mm弧面,ΔVK2表示2号标准试块的R25 mm或R50 mm弧面。斜探头DGS曲线图见图12。

以用型号MWB60-4斜探头(增益型仪器),按GB/T 11345—2013 技术2,验收等级AL2(dDSR=2.0 mm)检测30 mm厚度焊缝为例,说明斜探头DGS曲线图的应用方法。

图12 MWB60-4斜探头DGS曲线图Figure 12 DGS curves graph of MWB60-4 angle beam probe

(1)先计算出折射角60°对应厚度30 mm的声程S=60 mm,使用2号标准试块R25 mm作为底面。

(2)在横坐标上找到坐标A(25,80),向上作一条垂线,该线与∞线(底面)相交于b(25,2.5)。

(3)在横坐标上找到坐标c(60,80),向上作一条垂线,该线与2 mm当量线相交于d(60,23.5)。

(4)计算出b与d之间的dB值差Δ=21 dB。

(5)底面回波修正。MWB60-4探头DGS曲线图中给出的修正值ΔVK2 R25=0±0.5 dB,可以不做修正。

(6)根据声程或工件厚度调好仪器时基线性。

(7)传输修正。传输修正的方法与斜探头DGS曲线面板的方法基本相同,但数据计算上不同。

由于1号标准试块与2号标准试块的声特性基本一致,考虑到声程长度需要,用1号标准试块代替2号标准试块(如果声程长度足够也可用2号标准试块)进行传输修正值测定。

(a)计算出60°折射角对应1号标准试块厚度25 mm全跨距声程为100 mm,对应30 mm厚工件全跨距声程为120 mm,对应1号标准试块R25 mm弧面声程为50 mm。

(b)从DGS曲线上找出50 mm、100 mm和120 mm声程对应∞线的dB值分别约为3.5 dB、7.5 dB和8.5 dB ,由此可计算出该探头在声程50 mm~100 mm和100 mm~120 mm之间的扩散衰减分别为ΔVB1=4 dB、ΔVB2=1 dB,50 mm~120 mm之间的扩散衰减为ΔVB=ΔVB1+ΔVB2=5 dB。

(c)分别记下同一基准波高(如40%)时仪器在2号试块R25 mm弧面上的回波dB值读数V1(假设15 dB),在1号试块厚度方向的穿透回波dB值读数V2(假设18 dB)和在工件上(探头不要跨越焊缝)的穿透回波dB值读数V3(假设21 dB)。

(d)修正值ΔV=(V3-V2-ΔVB1)+(V2-V1-ΔVB2)=1 dB。

(8)将2号标准试块R25 mm回波高度调到满屏的某一基准高度(如40%),记录此时的仪器增益dB读数X1。再将仪器增益g=Δ+ΔV=21 dB +1 dB=22 dB,即将2号试块R25 mm波幅提高22 dB。

(9)用型号MWB60-4探头,按GB/T 11345—2013 技术2,验收等级AL2(dDSR=2.0 mm)检测30 mm厚度焊缝的灵敏度和仪器调节完成。

(10)发现缺陷后,缺陷的平底孔当量或波幅确定方法与直探头DGS曲线图的应用方法完全相同。

(11)按照GB/T 29712—2013验收等级内容对焊缝缺陷进行评判。

4结论

(1)DGS技术采用的仪器校准基准(参考反射体)、缺陷定量方法高度统一,只要仪器和探头的参数满足要求,仪器调节正确,相对于参考试块法,对同一缺陷检测结果的重复性和一致性非常好。

(2)DGS曲线面板和内置DGS曲线可以直接读出缺陷当量值,DGS曲线图也只进行简单运算就能确定缺陷当量值,节省了大量时间,提高了现场检测效率和定量的准确性。

(3)DGS技术只需采用1号和2号标准试块就能完成超声波检测仪器校准,不需要制作参考(对比)试块,节省了试块制作成本,也缩短了检测周期,具有较好的经济性。

参考文献

[1]张林.铸件超声检测DGS曲线法和试块法对比分析[J].大型铸锻件,2015(4):26-28.

编辑杜敏

DGS Technology of Ultrasonic Testing and Its Application

Fan Lvhui,Shi Daoyun,Yao Li

Abstract:The definition and the classification of DGS technology have been described in this article,as well as the application methods for different types of DGS curves.

Key words:ultrasonic testing;DGS technology;application

中图分类号:TP274+.53

文献标志码:B

收稿日期:2016—03—28