某型CVT冷却系统仿真与试验研究

2016-06-12刘宏伟贾嘉宋志刚曾泳程昶北京汽车动力总成有限公司技术中心北京100021

刘宏伟 贾嘉 宋志刚 曾泳 程昶(北京汽车动力总成有限公司技术中心,北京100021)

某型CVT冷却系统仿真与试验研究

刘宏伟贾嘉宋志刚曾泳程昶

(北京汽车动力总成有限公司技术中心,北京100021)

【摘要】针对某型CVT初始设计样机液压系统冷却流量不足的问题,利用AMEsim搭建液压系统模型,分析冷却润滑回路阻尼孔、液力变矩器阀口过流面积及流量控制阀弹簧预紧力等对冷却流量和系统效率的影响规律,并修改设计参数后进行仿真和试验验证。台架试验及整车转毂试验结果均表明,相比初始设计样机,改进设计参数后样机冷却流量明显提升且满足目标流量设计要求。

主题词:CVT液压系统冷却流量

1 前言

CVT是一种能根据车辆行驶条件自动连续变化速比的理想汽车变速器,能够使传统内燃机工作在最理想的油耗工况,有助于降低排放,是汽车传动系统发展及应用的一个重要方向[1~3]。在动力传动过程中,CVT的油泵、阀体、液力变矩器、金属带带轮组以及齿轮副都会因功率损失产生大量热量,过高的油温将降低自动变速器油(ATF)润滑效果,破坏运动部件的配合间隙,造成密封件老化失效等问题;而过低的油温会导致ATF粘度变大,降低液压系统反应速度及变速器的传动效率[4]。因此,需要设计合适的CVT冷却系统,将变速器油温控制在合理范围内。

2 CVT冷却系统分析及建模

2.1冷却流量控制原理

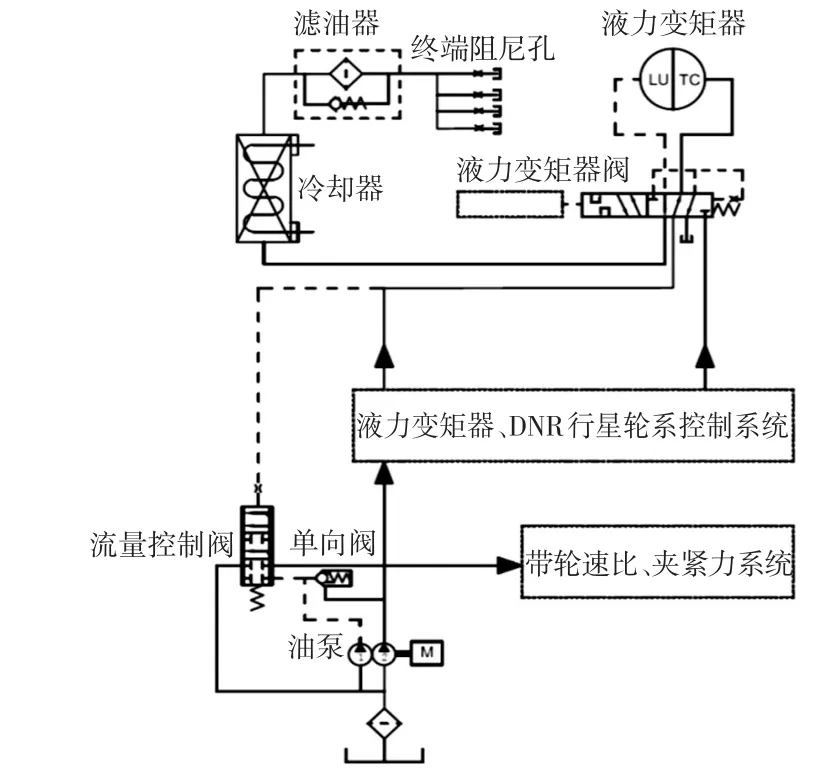

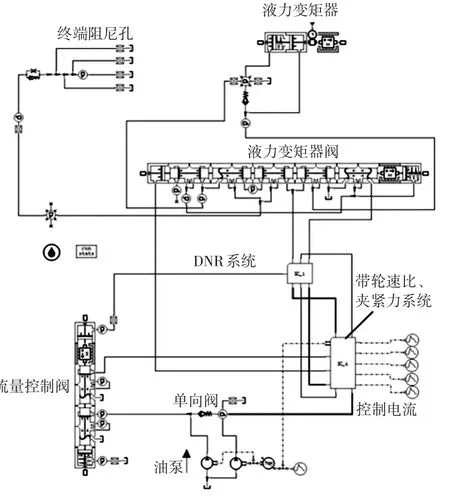

根据CVT结构特点,需要对金属带带轮组、行星轮架、液力变矩器及离合器等部位进行强制冷却;为提高温控效果,ATF通过外置冷却器(水冷)进行热量交换;各部件的冷却流量分配可通过终端阻尼孔大小来进行调节;整机的冷却流量水平通过液压系统中的流量控制阀进行控制,同时该阀可将过量的流量卸载,降低液压系统负荷,提高效率。某CVT冷却系统液压原理如图1所示。其液压系统流量由一台双作用油泵(可等效为双联泵)提供,油泵提供的油液首先满足一级回路带轮速比及夹紧力液压控制需求,过量的油液提供给液压系统二级回路选挡离合器及液力变矩器锁止离合器,之后通过液力变矩器控制阀进入液力变矩器、冷却器、滤油器及各润滑/冷却点阻尼孔(液力变矩器解锁工况)或直接通过液力变矩器控制阀进入冷却器、滤油器及各润滑/冷却点阻尼孔(液力变矩器锁止工况);同时冷却系统压力作为流量控制阀的反馈控制压力,起到控制冷却压力范围及卸载系统多余油量的作用。

图1 CVT冷却系统液压原理

2.2CVT冷却流量影响因素理论分析

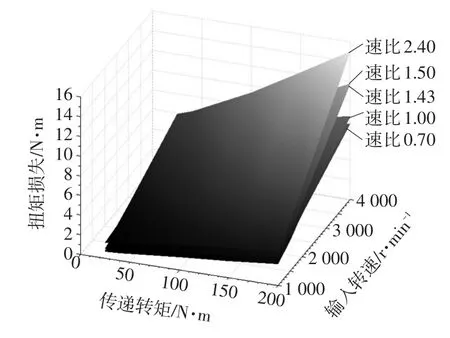

CVT在动力传递过程中损失的能量大部分转化为热能,其需要通过冷却系统带走以防止整机及局部元件温度过高。CVT传动效率损失及目标冷却流量确定仅通过理论计算不能得到较好的结果,依然要以试验数据为基础[5]。图2所示为某型CVT传动损失试验数据。由图2可得不同速比、输入转速、传递转矩下变速器的转矩损失分布情况,其可做为目标冷却流量依据。由图2还可知,相同速比、输入转速情况下,传递转矩越高,传动损失值越大。

图2 CVT传动损失特性

根据能量守恒定律,液压油单位时间带走的热能:

式中,c为液压油比热容;ρ为液压油密度;q为目标冷却流量;ΔT为冷却器进、出口油温差。

依据图2换算出传递最高转矩、速比为0.42~2.40时不同输入转速下的目标冷却流量分布,如图3所示。

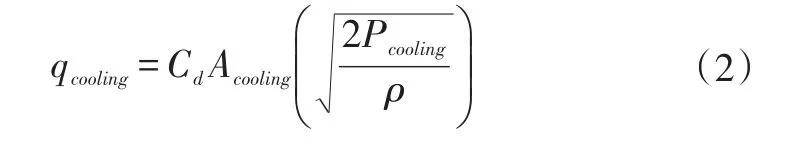

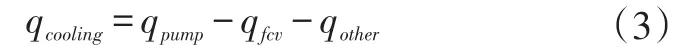

冷却回路流量满足:

图3 冷却流量特性

经过推导及简化可得:

式中,qpump为系统总输入流量;qfcv为流量控制阀卸载流量;qother为系统损耗流量;lpump为单泵排量;ωpump为输入转速;Pcooling为冷却压力;Ppilot为流量控制阀开启压力;Pline为系统油压;kspring为流量控制阀弹簧刚度;x0为流量控制阀弹簧预紧量;Apilot为流量控制阀先导作用面积,Cd为流量系数;Acooling为冷却回路过流面积;αi为常数。

因不同工况下系统损耗能量难以准确解析,并且实际液压系统受温度、泄漏、结构布置等影响,仅依据理论推导不能得到准确的目标冷却流量。但依式(2)~式(4)可知,增大Acooling和提高Ppilot均可作为提高冷却流量的有效途径,其与冷却器流量值关系可由图3表示。

2.3AMEsim模型建立

考虑到液压系统的复杂性及非线性,只通过理论计算得到较为准确的冷却流量特性很困难,而仅通过试验手段来确定合适的冷却流量设计参数非常耗时且成本高昂。通过软件仿真和试验相结合的方式可快速确定合适的冷却流量设计参数。常用的仿真手段有Simulink、功率键合图等。本文采用多学科复杂系统AMEsim建模软件,其采用物理模型的图形化建模方式,用户可以采用基本元素法按照实际物理系统来构建自定义模块或仿真模型,从而使用户从繁琐的数学建模中解放出来[6、7]。

图4为建立的AMEsim液压系统仿真模型,其中油泵转速及电磁阀控制电流模拟特定工况输入。

图4 CVT液压系统AMEsim模型

3 仿真及试验

3.1主要仿真参数

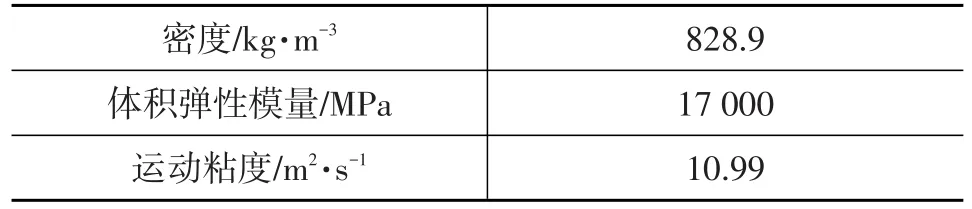

仿真模型不考虑变速器运转过程中油温变化导致的油液粘度变化(台架试验中也采用相同的稳定油温控制方式),仅输入典型油温下ATF属性。ATF属性如表1所列。根据冷却流量试验工况要求,样机冷却流量仿真及试验输入参数设定如表2所列。

表1ATF属性(85℃)

表2控制参数输入

3.2设计参数影响仿真分析

3.2.1初始经验设计参数仿真

根据CVT功率损失特性及设计经验确定该CVT目标冷却流量应≥5 L/min(油泵转速2 000 r/min)。各冷却润滑回路终端阻尼孔、流量控制阀弹簧预紧量以及液力变矩器控制阀口台阶直径等参数为整个变速器液压系统的最后一级(即冷却润滑回路),这些参数直接影响冷却流量并且对液压系统上级回路影响最小,因此可将其作为调节冷却流量的设计变量。该变速器冷却润滑回路的经验设计参数如表3所列。

表3冷却系统初始经验设计参数 mm

对具备表3所示设计参数的样机进行仿真及台架试验,试验台架为电机驱动无负载台架。样机输入转速由电机转速调速控制;电磁阀控制通过ES592输入开发型TCU控制;样机采用外置水冷式热交换器,可通过油温传感器反馈实时控制变速器油温。试验台架原理如图5所示。

图5 试验台架原理示意

仿真及试验结果对比如图6所示。

图6 初始经验设计参数仿真与台架试验结果对比

试验结果表明,表3所示设计参数样机实际冷却流量不足。仿真结果与试验值具有趋势一致性,但计算值与试验值存在一定偏差,这是因为仿真模型对流体摩擦、压力损失、泄漏等非线性环节进行了简化处理。考虑到冷却流量确定需要一定的安全系数,可以先利用仿真模型计算设计参数变更影响和规律,确定备选方案,再利用试验加以验证及确认,进而缩短开发时间及节省费用。

3.2.2阻尼孔尺寸对冷却流量影响

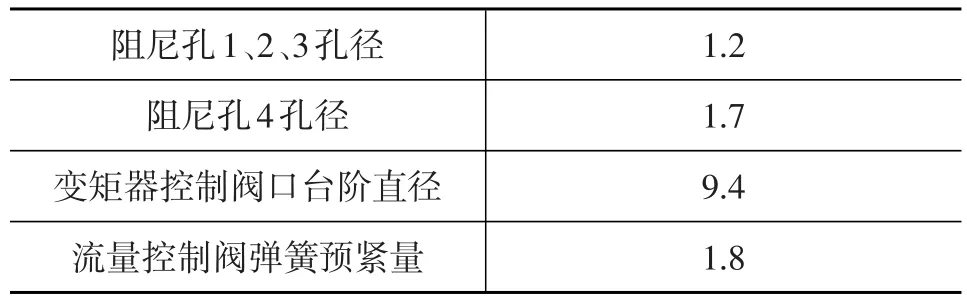

不同终端阻尼孔径的冷却流量仿真结果如图7所示。为保证各阻尼孔流量分配比不变,各个阻尼孔尺寸遵循经验设计比例。

图7 不同终端阻尼孔径冷却流量及流速仿真结果

图7显示了终端阻尼孔径对冷却流量提升的贡献量,但阻尼孔径增加同时会造成流速下降。根据设计要求,阻尼孔4流速应≥5 m/s,因此阻尼孔4孔径选取范围为2.95 mm~3.20 mm。

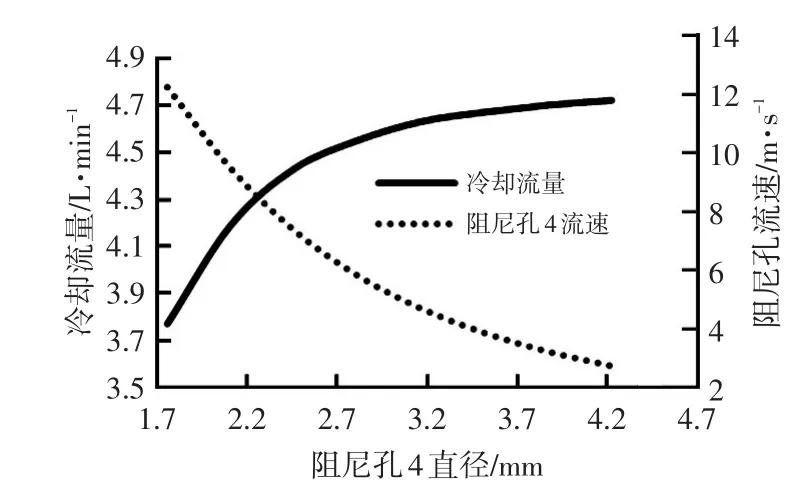

3.2.3液力变矩器阀口台阶直径对冷却流量影响

不同液力变矩器控制阀口台阶直径冷却流量仿真结果如图8所示。

图8 不同液力变矩器阀口台阶直径冷却流量仿真结果

由图8可知,液力变矩器阀口台阶直径越小(过流面积越大)冷却流量越高,但过小的台阶尺寸会造成液力变矩器锁止/解锁过程压力冲击变大,因此要适当减小液力变矩器阀体台阶直径。

3.2.4流量控制阀弹簧预紧量对冷却流量及冷却压力影响

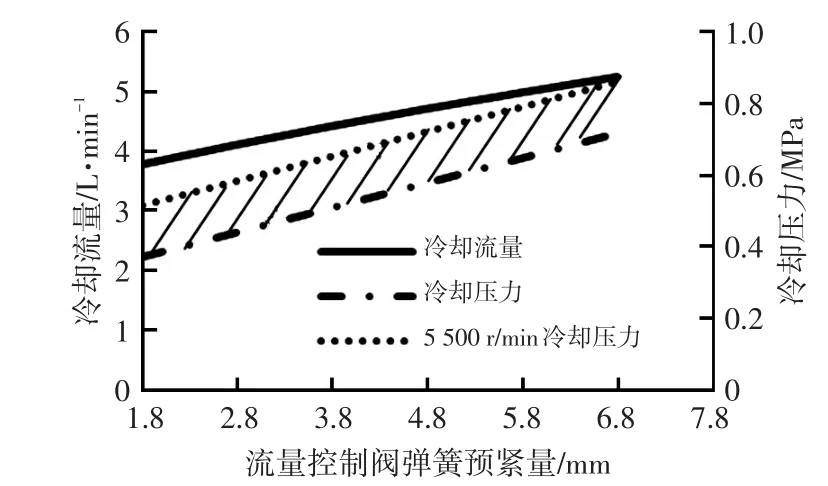

不同流量控制阀弹簧预紧量仿真结果如图9所示。

图9 不同流量控制阀弹簧预紧量仿真结果

由图9可知,弹簧预紧量越大,冷却流量及冷却压力均明显提高,但冷却压力过高会造成系统最低设定油压失效。根据设计要求,冷却压力设定范围为0.5~0.7 MPa(油泵转速2 000~5 500 r/min),因此弹簧预紧量选取范围为3.3~4.2 mm。

3.3设计参数修改后仿真与试验验证

根据仿真计算结果作出设计更改,参数如表4所列。

表4更改后控制参数输入 mm

分别对试验样机采取表4所示措施A,措施A、B,措施A、B、C进行台架试验,台架试验及仿真对比结果如图10所示。由图10可知,同时采取措施A、B、C的样机能满足冷却流量设计目标要求。

图10 冷却流量台架试验与仿真结果对比

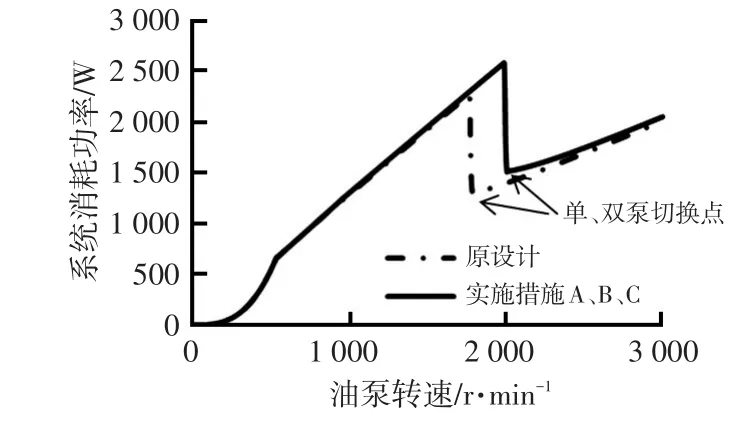

由于液压系统设计特点,冷却流量增加会使流量控制阀切换转速延后(即单、双泵供油模式切换点延后),使得系统效率有所下降。系统改进前、后消耗功率对比如图11所示。可知,采取措施A、B、C之后,样机单双泵切换点会延后100 r/min,在某些工况下会造成系统能耗有所增加。

图11 系统改进前、后消耗功率对比

对最终改进样机进行整车热转毂试验。转毂试验台结构原理如图12所示,可知该试验台可实时模拟风阻、滚阻、坡道、温度及湿度环境。

设计更改后的CVT样机整车热转毂试验结果如表5所示。可知,设计更改后的冷却系统能满足各种极限工况冷却要求。

图12 整车热转毂试验台示意

表5整车热转毂试验结果对比

4 结束语

建立某型无级变速器液压系统AMEsim仿真模型,分析终端阻尼孔径、液力变矩器阀口过流面积、流量控制阀弹簧预紧量等参数对冷却系统冷却流量影响规律,对以上设计参数进行修改并通过台架试验和仿真对比验证了冷却流量提升效果,通过整车热转毂试验验证了设计修改方案的可行性。

参考文献

1贺林,吴光强,韩宗奇,等.金属带式无级变速器电液控制系统.汽车工程,2008,30(5):429.

2阴晓峰,李磊,廖志明,等.汽车自动变速器技术的发展现状与展望.机械传动,2010,34(8):87~88.

3徐向阳.自动变速器技术.北京:人民交通出版社,2011.

4周云山,刘金刚,何霞辉,等.基于粒子群算法的无级变速器冷却系统优化设计.中国机械工程,2008,19(15): 1811~1814.

5Zhong W,MaierSperedelozzi V,Bratzel A.Performance Analysis of Machining Systems with Different Configuration. Proceedings of the Japan USA Flexible Automation Confer⁃ence.Ann Arbor,2000:1~8.

6余佑官,龚国芳,胡国良.AMEsim仿真技术及其在液压系统中的应用.液压气动与密封,2005,(3):28~31.

7付永领,齐海涛.LMS Imagine.Lab AMEsim系统建模和仿真实例教程.北京:北京航空航天大学出版社,2011.

(责任编辑晨曦)

修改稿收到日期为2015年11月1日。

Simulation and Experimental Research of a CVT Cooling System

Liu Hongwei,Jia Jia,Song Zhigang,Zeng Yong,Cheng Chang

(Technology Center of Beijing Automotive Powertrain Co.,Ltd.,Beijing 100021)

【Abstract】Insufficient cooling flow is found in the hydraulic system of a CVT initial design prototype,to eliminate this defect,AMEsim is used to establish a hydraulic system model to analyze the effect law of cooling lubrication circuit damping hole,hydraulic torque converter valve port orifice area and spring preload of flow control valve on cooling flow and system efficiency,then the modified design parameters are subjected to simulation and test for verification.The results from bench and vehicle tests indicate that compared with the prototype of initial design,cooling flow of the modified CVT prototype increases obviously,which satisfy the target flow design requirement.

Key words:CVT,Hydraulic system,Cooling flow

中图分类号:U463.22

文献标识码:A

文章编号:1000-3703(2016)03-0005-04