分布式驱动电动客车驱动防滑控制效果分析

2016-06-12余卓平王竑博熊璐冷搏同济大学新能源汽车工程中心上海201804

余卓平 王竑博 熊璐 冷搏(同济大学新能源汽车工程中心,上海201804)

分布式驱动电动客车驱动防滑控制效果分析

余卓平王竑博熊璐冷搏

(同济大学新能源汽车工程中心,上海201804)

【摘要】基于分布式驱动电动客车,设计了驱动防滑控制算法和评价指标。利用Trucksim和Matlab/simulink联合仿真模型,针对分布式驱动电动客车两种常见车轮载荷变化情况,从整车层面进行了多工况仿真分析。仿真结果表明,所设计的驱动防滑控制算法对轮荷变化具有较强的鲁棒性,在车辆质量及质心位置有较大变化时依然具有良好的纵向驱动特性、侧向稳定性和舒适性。

主题词:电动客车分布式驱动防滑控制评价

1 前言

相比于传统汽车,电动汽车具有可获得信息多、电机响应速度快、可控性好、便于实现高效的驱动防滑控制等优势[1~3]。相关研究人员针对电动汽车的驱动防滑控制问题进行了研究,如,文献[4]设计了一个四轮滑模滑移率控制器,该控制器可有效跟踪目标滑移率;文献[5]、[6]针对车辆滑移率跟踪问题,分别设计了滑模控制器和滑移率控制器;文献[7]改进了用于轮式驱动电动车牵引控制中最优滑移率辨识的滑模变结构优化器。目前这些研究结果均在小型乘用车上进行了仿真验证,但小型乘用车质量及质心位置变化较小,而对于城市大客车而言,驱动防滑控制效果并未得到充分的仿真验证。

为此,基于分布式驱动电动客车设计了一套驱动防滑控制算法,提出了用于评价驱动防滑控制效果的客观评价指标,并基于大型车辆建模软件Trucksim与Simu⁃link的联合仿真,在多种工况下仿真分析了分布式驱动电动客车驱动防滑控制效果。

2 仿真平台介绍

基于软件Trucksim建立了两轴分布式驱动电动客车车辆模型,如图1所示,整车参数如表1所列。基于软件Simulink建立了驱动防滑控制算法模型及电机模型,电机外特性如图2所示,电机峰值功率为77 kW,峰值转矩为215 N·m,额定转速为3 700 r/min。

图1 两轴分布式驱动电动客车车辆模型示意

3 驱动防滑控制策略

与普通分布式驱动轿车相比,分布式驱动电动客车具有如下特点:

a.质心位置高,加速行驶时前、后轴载荷变化大;

b.随乘客数量的变化,整车质量变化大且质心位置不定;

c.因没有较多的保护措施,考虑到乘客的安全,客车起步时油门不会过大,出现打滑的情况不会过于极端。

因分布式驱动电动客车具有上述特点,所以在设计驱动防滑控制算法时需考虑以下两点:

a.由于整车质量和质心位置的变化都将导致轮荷剧烈变化,所以驱动防滑控制策略需要具有较强的轮荷变化鲁棒性;

b.以电机为执行器的分布式驱动电动客车,其起步运行平稳即为电机力矩变化平缓,所以在算法介入后,电机力矩的切换或变化不应剧烈,以避免抖振现象的出现。

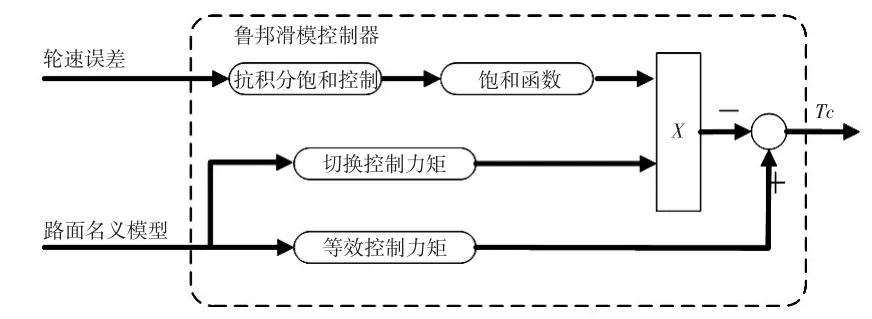

基于上述考虑,设计了基于滑模变结构改进的驱动防滑控制算法,以改善电动客车起步的平顺性。滑模变结构控制能够增加系统对建模不确定性和外部扰动的抗干扰能力,具有较强的鲁棒性。所设计的驱动防滑控制算法包含上、下两层,上层为鲁邦滑模控制器,下层为介入判别模块。

3.1鲁邦滑模控制器

鲁邦滑模控制器采用抗积分饱和控制策略,以消除静态误差,改善瞬态响应。同时重新定义了到滑模面的距离,引入积分反馈项控制,以保证系统实际状态与目标状态所确定的滑动模态渐进稳定并具有良好的动态品质。对于鲁邦滑模控制器的控制变量,使用轮速控制代替传统的滑移率控制,避免了在车速传感器信号误差和电机延迟情况下,尤其在低速阶段造成的系统抖振。根据参考轮速与实际轮速误差、路面名义附着系数,分别设计了等效控制力矩和切换力矩,对车轮动态进行控制。对于鲁邦滑模控制器输出端切换力矩切换函数的设计,采用饱和函数sat(s)替代了传统的符号函数sgn(s),保证了力矩切换平稳,同时设计了边界层厚度,以削弱抖振现象。鲁棒滑模控制器结构如图3所示,包括抗积分饱和控制、等效控制力矩和切换控制力矩。

表1整车参数

图2 电机外特性曲线

图3 鲁邦滑模控制器结构

3.1.1抗积分饱和控制算法

抗积分饱和控制的目的是实现轮速的误差控制,消除实际轮速与目标轮速的静态误差,改善车轮的瞬态响应,其设计过程如下。

分布式驱动电动客车驱动轮的电机力矩均可以通过单个电机实现独立控制,并且能通过电机传感器准确获取车轮转速信号。因为各车轮之间电机力矩的输出不会相互干扰,故基于单轮模型来设计鲁邦滑模控制器。

二自由度单轮车辆模型可描述为:

式中,Fx为作用在车轮的纵向力;Iw为车轮转动惯量;ω为车轮转动角速度;Tm为电机驱动力矩;R为车轮滚动半径。

驱动时车轮滑移率λ可表示为:

滑移率的一阶导数为:

为消除车速信号误差的影响,对驱动工况下的控制变量滑移率作如下变换:

则车轮滑移率的一阶导数可以表示为[8]:

抗积分饱和控制的目标是使得系统控制变量x跟踪一个目标值xr,且收敛至零。假设xr变化的足够慢,即r≈0,则有误差动态为:

定义到滑模面的距离为:

式中,k0、θ为正常数;ρ的初值满足|| ρ(0)≤θ/k0。

抗饱和积分项ρ的引入有效地抑制了执行器的过度饱和,在边界层外(S>θ)时,滑模切换力矩控制可使系统状态向滑模面上收敛;在边界层内(S≤θ)时,控制方法类似于比例积分控制。

3.1.2等效控制力矩设计

等效控制的目的是使系统状态可以尽快沿着滑模面运动。

滑模控制率为[12]:

等效控制力矩设计为:

式中,μm为路面名义模型下对应的峰值附着系数;Fz为轮荷;r为车轮半径。

等效控制力矩取决于系统名义模型fm(x)下的纵向驱动力矩,由于实际车辆的纵向力无法获得,在此只能采用路面名义模型来估计纵向力。此处相当于对控制系统引入了一个前馈项,之所以可以用纵向力估计值代替真实值,原因是滑模控制对未知干扰具有很强的鲁棒性,能够有效地克服系统模型误差带来的影响。

3.1.3切换控制力矩设计

切换控制力矩设计目的是克服等效控制力矩中由于模型不确定性引起的模型误差,从而保证整个控制系统的稳定性。

切换控制力矩设计为[12]:

考虑到路面模型带来的误差,若路面名义附着系数误差上界为Fzr,系统模型误差上界为,则系统误差上界为:

3.2介入判别模块

介入判别模块可根据当前车轮滑移率误差,以及控制分配需求力矩、驱动防滑控制力矩做出仲裁,判断当前输出力矩为控制分配需求力矩或驱动防滑控制力矩。

4 驱动防滑控制评价指标

驱动防滑控制效果评价指标包括平均纵向加速度、附着系数利用率、调整时间、电机转矩方差、平均转向盘转角、转向盘转角方差、横摆角速度峰值、质心侧偏角峰值等。

a.平均纵向加速度aˉx用来评价车辆的纵向驱动特性的优劣,其值越大,纵向驱动特性越好,其计算式为:

式中,axi为各时刻纵向加速度瞬时值;aˉx为纵向加速度平均值。

b.附着系数利用率ε用来评价纵向驱动特性的优劣,一般情况下,其值越大,轮胎磨损越轻,计算式为:

式中,Fx为整车纵向驱动力;G为车辆质量;Z为纵向加速因子;g为重力加速度,这里取9.8 m/s2;μ为当前路面附着系数。

c.调整时间ts用来表征算法收敛的速度,其值越大,收敛速度越高,控制越迅速,效果越好。此处用稳态误差达到允许范围所需时间来表示,定义允许范围为最终收敛滑移率稳态值±10%。

d.电机转矩方差Tv用来表征电机转矩波动的大小,其值越大,转矩波动越严重,舒适性越差,对电机损害越大,控制效果越差,其计算式为:

式中,Tn为各时刻电机力矩实际值;Tˉ为电机力矩平均值;Tv为电机力矩方差。

e.平均转向盘转角δˉ用来表征在驾驶过程中驾驶员转动转向盘的平均幅度,其值越大,转向盘转动幅度越大,操作强度越大,其计算式为:

式中,δk为各时刻转向盘转角实际值;δˉ为转向盘转角平均值。

f.转向盘转角方差δv用来表示驾驶过程中转向盘转角的波动程度,其值越大,驾驶员左、右转动转向盘的幅度越大,其计算式为:

g.横摆角速度峰值|γmax|表示在行驶过程中横摆角速度相对于初始值的波动峰值,此处初始值为0。横摆角速度峰值越大,表示车辆甩尾越严重,方向稳定性越差。

h.质心侧偏角峰值|βmax|表示在行驶过程中横摆角速度相对于初始值的波动峰值,此处初始值为0。质心侧偏角峰值越大,表明发生侧滑的危险性越大。

5 仿真分析

基于Trucksim/Simulink联合仿真平台,分别针对整车质量和整车质心位置分别发生变化的情况,对该分布式驱动电动客车驱动防滑控制效果进行仿真分析和评价。

5.1定质心变质量试验

在质心位置不变(半载状态下质心位置)、实际整车质量发生变化的情况下,设计驱动防滑控制算法时,默认车辆质量为半载质量(10 000 kg),质心至前轴距离为3.106 m,至后轴距离为1.384 m。通过车辆低附着路面全油门起步加速、车辆对接路面全油门起步加速、车辆对开路面全油门起步加速等3种工况对驱动防滑控制效果进行仿真试验。

5.1.1车辆低附着路面全油门起步加速仿真试验

该工况下,路面峰值附着系数为0.2,最佳滑移率为0.05,初始车速为0.36 km/h,油门开度为1。仿真结果如图4和表2所示。图4中,wce和woce分别表示有、无防滑控制时,车辆处于空载状态下的仿真效果;wch和woch分别表示有、无控制时,车辆处于半载状态下的仿真效果;wcf和wocf分别表示有、无控制时,车辆处于满载状态下的仿真效果;

由图3可看出,在空载、半载和满载3种情况下,当无防滑控制时,起步时车轮的滑移率达到了0.9,轮胎磨损严重,电机输出力矩也由于车轮转速的迅速增加而减小,驱动效率降低;当有防滑控制时,车轮滑移率均被控制在最优滑移率0.05处,电机力矩也得到了有效控制,随车辆质重的不断增加电机力矩有所增加。总体来看,相比于无防滑控制,有防滑控制时纵向加速度有所增加,且力矩响应平稳、无抖振。

图4 车辆低附着路面全油门起步加速仿真试验结果(整车质量变化)

表2车辆低附着路面全油门起步加速仿真分析结果(整车质量变化)

从表2可知,当有防滑控制时,在空载、半载、满载3种状态下纵向加速度分别比无防滑控制时提高了37.4%、28.4%和9.6%,改善了车辆纵向驱动性能,且均能在0.35 s内控制至最优滑移率,收敛速度快。而且在3种状态下,电机力矩波动比无防滑控制时小很多,提高了乘坐舒适性,降低了对电机的损害。因此,在此工况下,即使整车质量有所变化,依然具有良好的防滑控制效果。

5.1.2车辆对接路面全油门起步加速仿真试验

此工况下,车辆在高附着路面起步,油门开度为1,初始车速为3.6 km/h,路面峰值附着系数为0.8,行驶2 s后进入低附着路面,路面峰值附着系数为0.2。设全程最优滑移率为0.1。仿真结果如图5所示。

图5 车辆对接路面全油门起步加速仿真试验结果(整车质量变化)

由图5可看出,在空载、半载、满载3种状态下,车辆驶入低附着路面后,在无防滑控制时,车轮打滑,轮胎磨损严重,且由于车轮迅速滑转,电机输出力矩减小,降低了驱动效率;当有防滑控制时,滑移率均在0.2 s内控制至最优滑移率0.1处,电机力矩也得到有效控制,纵向驱动效率提高,且力矩响应平稳、无抖振。因此,在此工况下,即使车辆质量有所变化,但依然具有良好的防滑控制效果。

5.1.3车辆对开路面全油门起步加速仿真试验

此工况下,油门开度为1,初始车速为0.36 km/h,右侧路面峰值附着系数为0.8,最优滑移率为0.15,左侧路面峰值附着系数为0.2,最优滑移率为0.05。仿真结果如图6和表3所示。

由图5可看出,在车辆处于空载、半载、满载3种状态下,当有防滑控制时,转向盘转角、横摆角速度、质心侧偏角的幅值和波动程度均比无防滑控制时低,降低了驾驶员的劳动强度,改善了侧向稳定性。

由表3可知,与无防滑控制相比,有防滑控制时,最大横摆角速度在空载、半载和满载状态下分别降低了64%、33.3%和33.3%,最大质心侧偏角分别降低了93.8%、47.4%和40%,改善了侧向稳定性。平均转向盘转角及其方差在空载状态下分别降低了84.4%和99.2%,在半载状态下分别降低了57.2%和81.4%,满载状态下分别降低了54%和62.1%,减轻了驾驶员的劳动强度。因此,在此工况下,即使车辆质量有所变化,但依然具有良好的防滑控制效果。

图6 车辆对开路面全油门起步加速仿真试验结果(整车质量变化)

表3车辆对开路面全油门起步加速仿真试验分析结果(整车质量变化)

5.2定质量变质心试验

在整车质量不变、质心位置变化的情况下,通过车辆低附着路面全油门起步加速、车辆对接路面全油门起步加速、车辆对开路面全油门起步加速等3种工况对驱动防滑控制效果进行仿真试验。

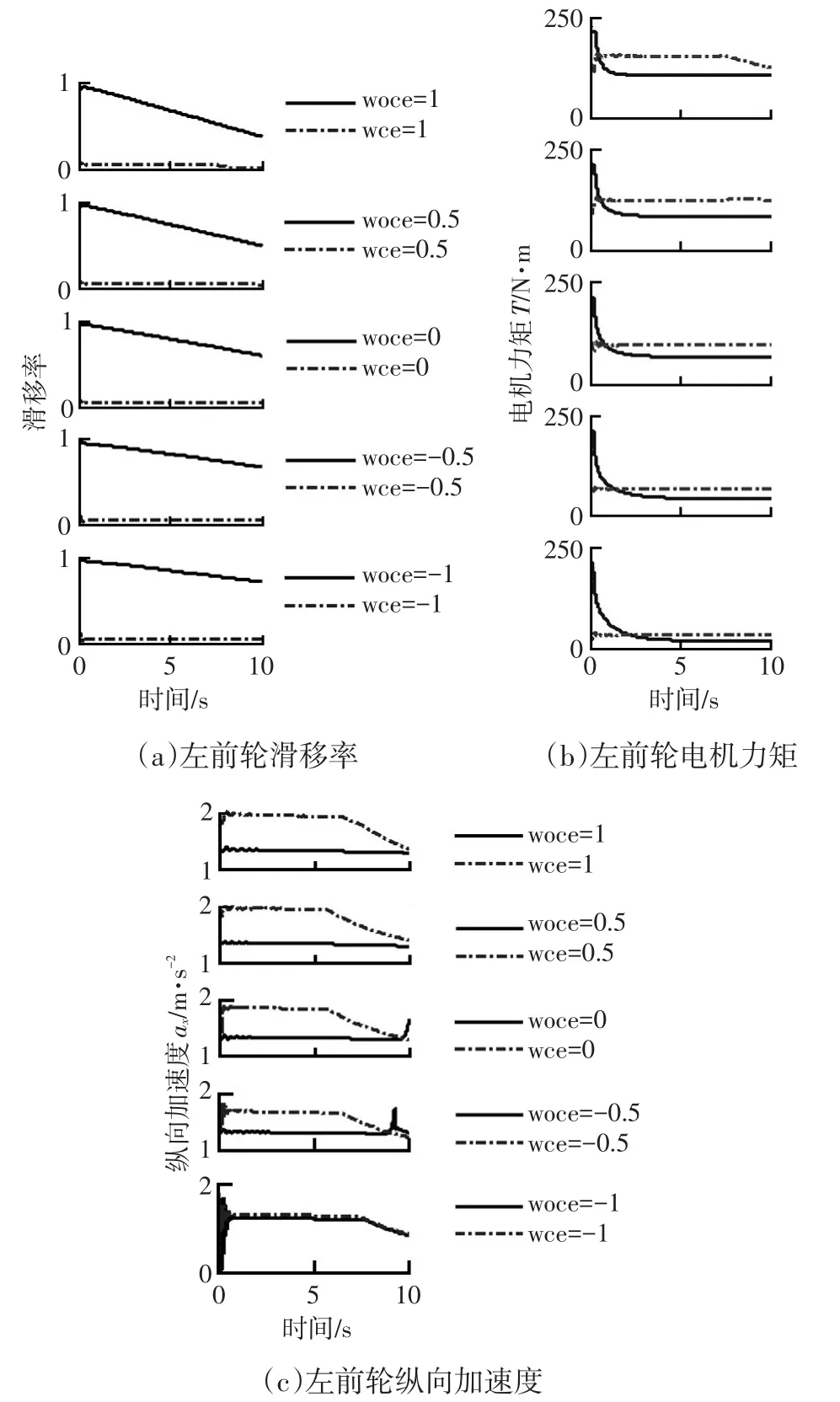

5.2.1车辆低附着路面全油门起步加速仿真试验

此工况条件与整车质量变化时的工况条件相同,仿真结果如图7和表4所示。图中,wce=0.5和woce=0.5分别表示有、无防滑控制时,质心位置向前偏移0.5 m时的仿真结果;wce=0和woce=0分别表示有、无防滑控制时,质心位置无偏移时的仿真结果;wce=-0.5和woce=-0.5分别表示有、无防滑控制时,质心位置向后偏移0.5 m时的仿真结果;wce=-1和woce=-1分别表示有、无防滑控制时,质心位置向后偏移1 m时的仿真结果。

图7 车辆低附着路面全油门起步加速仿真试验结果(质心位置变化)

表4车辆低附着路面全油门起步加速仿真试验分析结果(质心位置变化)

由图7可看出,在不同质心位置下,当无防滑控制时,起步时车轮滑移率达到了0.9,轮胎磨损严重,电机输出力矩也由于车轮转速的迅速升高而减小,驱动效率降低;当有防滑控制时,车轮滑移率均被控制至最优滑移率0.05处,电机力矩也得到了有效控制。随质心从前至后的移动,前轴轴荷降低,左前轮电机控制力矩逐渐降低。总体来看,相比于无防滑控制,有防滑控制时的纵向加速度有所增加,且力矩响应平稳、无抖振。

由表4可知,在有防滑控制时,质心向前偏移1 m和0.5 m时,纵向加速度分别比无防滑控制时提高38.8% 和15.4%;质心无偏移时,纵向加速度提高28.4%;质心向后偏移0.5 m和1 m时,纵向加速度分别提高19.8%和3.6%,且均能在短时间内控制至最优滑移率,收敛速度快。而且在质心位置变化的情况下,电机力矩波动相比无防滑控制时小很多,提高了乘坐舒适性,降低了对电机的损害。因此,在此工况下,即使质心位置有变化,依然具有良好的纵向驱动效率和舒适性。

5.2.2车辆对接路面全油门起步加速仿真试验

此工况条件与整车质量变化时的工况条件相同,仿真结果如图8所示。

图8 车辆对接路面全油门起步加速仿真试验结果(质心位置变化)

由图8可看出,在不同质心位置下,车辆驶入低附着路面后,当无防滑控制时,车轮打滑,轮胎磨损严重,且由于车轮迅速滑转,电机输出力矩减小,驱动效率降低;在有防滑控制时,在0.2 s内滑移率均控制至最优滑移率0.1处,电机力矩也得到有效控制,提高了纵向驱动效率,且力矩响应平稳、无抖振。因此,在此工况下,即使质心位置有所变化,但依然具有良好的控制效果。

5.2.3车辆对开路面全油门起步加速仿真试验

此工况条件与整车质量变化时的工况条件相同,仿真结果如图9和表5所示。

图9 车辆对开路面全油门起步加速仿真试验结果(质心位置变化)

由图9可看出,在不同质心位置下,相比于无防滑控制,有防滑控制时的转向盘转角、横摆角速度、质心侧偏角的幅值和波动程度均较低,降低了驾驶员的劳动强度,改善了侧向稳定性。

由表5可知,相比于无防滑控制,有防滑控制时的横摆角速度及质心侧偏角峰值略小,侧向稳定性有所改善。且有防滑控制时,转向盘转角平均值及其方差也有所改善,在质心位置向前偏移1 m时,分别降低了74.1%和70.5%,质心向前偏移0.5 m时,分别降低了67.2%和78.4%,质心无偏移时,分别降低了57.2%和81.4%;质心向后偏移0.5 m时,分别降低了83.5%和9.5%,质心向后偏移1 m时,分别降低了83.8%和98.6%。因此,在此工况下,即使质心位置有所变化,但依然具有良好的控制效果。

表5车辆对开路面全油门起步加速仿真试验分析结果(质心位置变化)

6 结束语

本文针对分布式驱动电动客车质量和质心位置变化较大的特点,提出了一种基于滑模变结构改进的驱动防滑控制算法,同时设计了一套用于评价分布式驱动电动汽车的驱动防滑控制算法的客观评价指标。通过设置相应的工况对该算法进行了仿真分析,结果表明,在分布式驱动电动客车质心位置及质量变化较大的情况下,该控制算法能够迅速控制滑移率至最优滑移率处,且在控制过程中电机响应平稳、无抖振。

参考文献

1庄继德.汽车电子控制系统工程.北京:北京理工大学出版社,1998.

2周勇.四电动轮独立驱动电动车ABS_ASR控制策略研究:[学位论文].西安:西北工业大学,2006.

3Hirosi K,Hiroki S,Masaaki T,et al.Development of Inte⁃grated System Between Active Control Suspension.Active 4WS,TRC and ABS,SAE Paper No.920271,1992.

4Ebrahimirad H,Yazdanpanah M J,Kazemi R.Sliding mode four wheel slip-ratio control of anti-lock braking systems. Industrial Technology,2004.

5Hamzah N,Sam Y M,Selamat H,et al.Second order sliding mode controller for longitudinal wheel slip control,Signal Processing and its Applications.2012 IEEE 8th Internation⁃al Colloquium on,2012.

6Subudhi B,Ge S S.Sliding-Mode-Observer-Based Adap⁃tive Slip Ratio Control for Electric and Hybrid Vehicles.In⁃telligent Transportation Systems,IEEE Transactions on, 2012.

7葛英辉,倪光正.采用滑模变结构的电动车最佳滑移率控制的研究.江南大学学报,2004,3(5):454~459.

8王健,崔晓琳,周静,等.基于滑模变结构控制的双轮驱动电动汽车防滑系统的研究.农业装备与车辆工程,2009 (10):17~19.

9周黎.分布式驱动电动汽车驱动防滑控制[硕士论文].上海:同济大学,2013.

10杨福广,李贻斌,阮久宏,等.独立电驱动车辆车轮驱动防滑自抗扰控制.电机与控制学报,2009,13(5):739~743.

11熊璐,陈晨,冯源.基于Carsim/Simulink联合仿真的分布式驱动电动汽车建模.系统仿真学报,2014,26(5):1143~1148.

12Lu XIONG,Youyang HE and Guobao NING.Review on ASR Control of Distributed Drive Electric Vehicle,In: 2013 International Conference on Electrical,Control and Automation Engineering(ECAE2013),Hongkong.

(责任编辑文楫)

修改稿收到日期为2015年10月10日。

Analysis of ASR Control Effect on Distributed Drive Electric Bus

Yu Zhuoping,Wang Hongbo,Xiong Lu,Leng Bo

(Clean Energy Automotive Engineering Center,Tongji University,Shanghai 201804)

【Abstract】The Acceleration Slip Regulation(ASR)control algorithm and evaluation index are designed based on distributed drive electric bus.Vehicle multiple load conditions simulation analysis is made regarding two common wheel load changes of distributed drive electric bus by the joint simulation model of Trucksim and Matlab/Simulink.The results show that this control algorithm has good robustness to the wheel load change,and has good longitudinal driving characteristic,lateral stability and comfort even the vehicle mass and mass center position change dramatically.

Key words:Electric bus,Distributed drive,Acceleration slip regulation control,Evaluation

中图分类号:U463.54

文献标识码:A

文章编号:1000-3703(2016)03-0018-07