基于锻坯的大型外凹形截面环件成形研究

2016-06-05王志军付建华齐会萍

王志军,付建华,齐会萍

(太原科技大学 金属材料成形理论与技术山西省重点实验室,山西 太原 030024)

基于锻坯的大型外凹形截面环件成形研究

王志军,付建华,齐会萍

(太原科技大学 金属材料成形理论与技术山西省重点实验室,山西 太原 030024)

针对大型外凹槽型环件成形上的困难,根据异形截面的环锻件毛坯尺寸设计三大原则和方法,设计出合理的锻坯尺寸及形状,进一步设计出比较合理的模具。并基于SIMUFACT软件建立了径轴向轧环机三维数值仿真模型,对大型异形环件一个生产周期内的环件轧制过程进行了数值模拟,揭示了环件热辗扩过程中等效应变场、温度场、辗扩力以及金属流动特性的规律。仿真计算结果表明,采用计算机模拟环件的成形过程,可用于模具改造、锻坯设计以及轧制工艺的优化,建立起一种大型外凹槽截面环件稳定轧制模型。

热辗扩;锻坯;数值模拟;环件;SIMUFACT

环件轧制是连续局部成形新技术,许多轴承环、齿轮件、法兰件等各种无缝环形零件都能够利用环件轧制一次成形。国外已能够生产出截面相对复杂的环件,但国内对于一些大型非矩形截面环件的生产并不多见。非矩形截面环件轧制成形,既要求能通过轧制获得一定的环件直径,又要求通过轧制获得一定截面轮廓形状,而对于轮廓形状和环件直径均有要求的环件显然比只要求直径长大的环件轧制更为困难[1-2]。非矩形截面环件轧制中经常出现截面轮廓形状不能成形,或是已经成形的截面轮廓形状在轧制过程中又逐渐消失,还有环件截面轮廓的部分区域不能充满轧制孔型,环件在轧制过程中因截面轮廓的存在导致出现碟形翘曲等特有现象[3-4]。非矩形截面环件成形规律比一般的矩形截面环件的轧制成形规律更为复杂,在整个非矩形环件轧制过程中控制环件稳定地轧制其技术也要求更高,需要在轧制中时刻监控并及时调整参数。

可见,异形环件轧制研究较少,轧制时存在复杂的径向和轴向的金属流动导致出现各种缺陷以及成形技术上的困难,而实际中又因尺寸较大,采用实验的方法获得合理的生产工艺投入太大。直接利用矩形锻坯成形限制了坯料的优化,只能从高度与厚度比来优化轧制所用坯料。本文基于Simufact软件,对某大型外凹槽型环件轧制,利用现有的理论设计出矩形锻坯以及模具并对其进行优化,对一个生产周期内环件进行了虚拟生产。重点研究了外凹槽型环件在轮廓截面的金属充满情况,从锻坯设计、针对孔型模具设计、轧制工艺参数等方面解决轧制成形中的各种不稳定问题[5-6]。最终获得了一种大型外凹槽型环件成形的锻坯尺寸、模具尺寸以及合理的工艺参数,为生产作理论指导。

1 辗扩矩形截面锻坯尺寸设计

本文以某公司提供的大型外凹槽环件为研究对象,其尺寸规格如图1所示。目前国外径轴向轧环机最大轧制直径10m、高度4m,而国内径轴向轧环机最大轧制直径12m、高度2m。因此可以利用国内的环件轧制技术生产该大型外凹型异形截面环件。

针对截面复杂的环件,可以将环件锻件分为三个矩形截面的环件[7-8],近似认为在整个环件的辗扩过程中,中间的外凹槽高度方向截面只参与径向方向的变形,而环件上下两个外台阶既有轴向变形又有径向辗扩的长大运动。根据环件轧制理论以及外凹槽高度方向的截面径向辗扩金属流动规律设计出毛坯的尺寸,其尺寸规格如图2所示。

图1 外凹槽截面环件零件图

图2 外凹槽截面环件锻坯图

2 辗扩所用模具及进给规范设计

根据环件轧制理论及辗扩过程中咬入与锻透条件,在满足轧制条件下利用现有理论及经验设计出一套合理的模具和进给参数。模具设计过程中将毛坯的变形根据最终成形尺寸及形状在高度方向上三等分,即开始时只有外凹槽高度方向与驱动辊和芯辊同时接触,在外凹槽的高度范围内近似认为该高度方向上的锻坯属于矩形截面的锻件,可运用现有的数学模型与理论对咬入条件的判断,从而确定各个成形辊的初始进给速度,异形环件轧制过程导向辊随环件最大外径的长大运动可利用Simufact中的KiRAW系统自动控制[9-10]。根据多次轧制调试确定异形环件槽内的金属流动,通过理论计算与多次改进得到能够实现该轧制过程稳定进行的参数如表1所示。

表1 计算参数尺寸

3 外凹型环件热轧制过程模型建立

3.1 材料模型

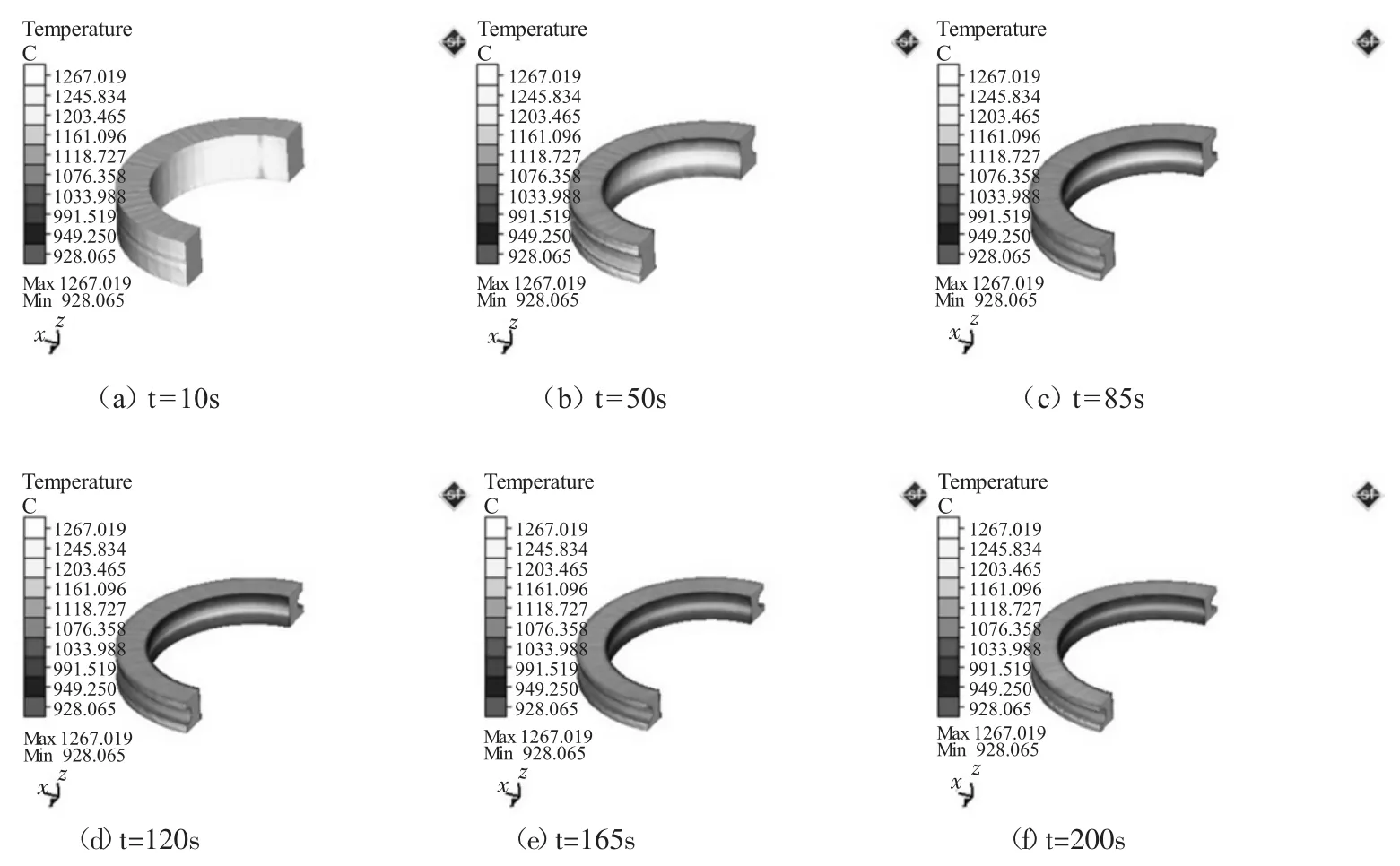

以海上风力发电、航空航天、海洋船舶的制造及电力、石油、工程机械等领域为例,德国牌号材料S355NL(对应中国牌号为Q345E),能在高寒、复杂受力环境下使用,是应用比较广泛的环件材料。模拟所用材料的化学成分如表2所示。

锻坯材料S355NL(对应国内牌号Q345E)密度7850kg/m3,杨氏模量210GP,泊松比0.3,比热450J·kg-1℃,线性膨胀系数取1.5×10-5℃。利用Gleeble-3500D热模拟实验机对 ø10×15mm的Q345E小圆柱棒分别进行单道次热压缩实验。在应变速率0.01s-1、0.1s-1、1s-1和5s-1,变形温度为850℃、950℃、1050℃和1150℃,取应变为0.6,得到不同变形条件下Q345E钢真应力一真应变曲线。图3所示为Q345E钢高温单道次热压缩变形得到的真应力应变曲线。

表2 Q345E钢化学成分最大值(质量分数%)

3.2 CAE模型

环件轧制选用Simufact模块中的Roll ring环件轧制模块,网格划分采用模块的Ringmesh划分技术,环件的有限元网格总数为12480,单元类型为六面体。整个模型的总步数为30784。环件与驱动辊之间存在摩擦和接触热传导,摩擦因子为0.85,热传导系数20000W(m2℃),环件与其他成形辊的摩擦因子为0.2,环件与空气之间存在热传导和热辐射,热传导系数50W(m2℃),热辐射系数为0.25Ns-1mm-1℃-4。模具初始温度150℃,锻坯初始温度1250℃,环境温度为25℃。

4 模拟结果及其分析

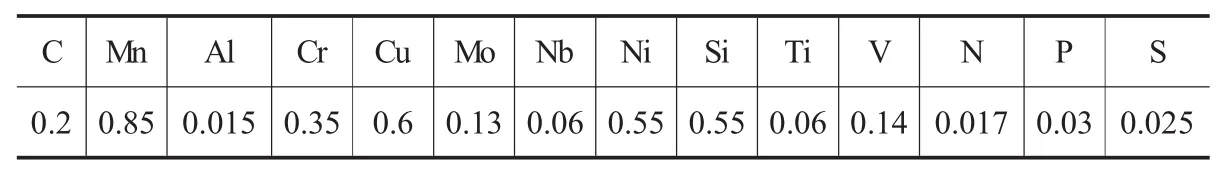

4.1 等效应变场变化规律

根据Simufact有限元模拟过程的监控,提取环件辗扩过程中截面上的应变分布云图,如图4所示。从图中可以看出,整个轧制过程中环件的应变分布规律为上下端面与外径方向槽深高度的应变、环件的棱角区的应变要明显大于环件其他部位的应变,且越靠近这些部位的应变越大,反映出整个环件轧制过程中变形区由外径槽深高度部位、上下端面和棱角处向环件内部逐渐扩展,这主要由于环件轧制过程中棱角处区域因径向和轴向的宽展反复成形和整平的结果,而槽深高度方向是主变形区,受驱动辊较大的轧制力的作用也相应产生较大应变。上下两个高度方向环件外径端面的应变与槽高度方向的环件内径端面的应变值在轧制过程中与环件其他部位的值趋于一致,即这些区域在环件的轧制过程中变形规律一致,这些区域在径向方向金属流动一致。整个环件的应变值大小表明外凹槽环件的轧制过程中变形在同一高度趋于一致,整个轧制过比较稳定。

图3 不同形变温度下的应力应变曲线

图4 辗扩过程中环件截面的应变分布云图

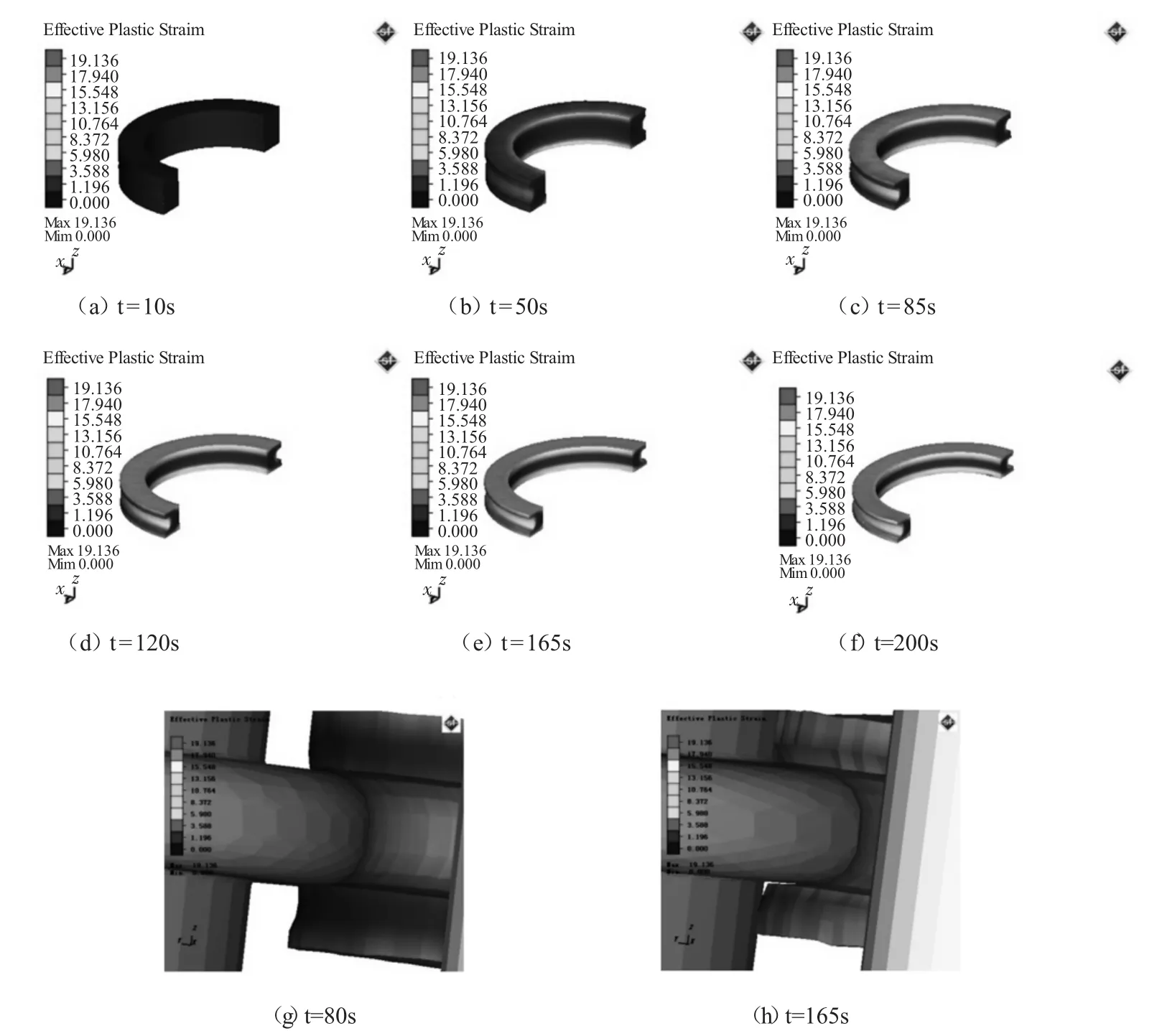

4.2 温度场变化规律

提取环件辗扩过程中截面上的温度分布云图,如图5所示。从图中可以看出,环件的高温区域越来越窄且向环件内部集中,环件内部的温度要远远高于驱动辊和芯辊与环件接触部位的温度,轧制过程中环件与成形辊的接触传热和环件与空气热辐射对流和传热作用导致环件的局部温度下降的较快。上下端面辊和环件接触的端面与芯辊和环件内径二分之一高度接触面的温度却几乎与环件内部的温度一致,轧制过程中这些部位有较大的应变,沿径向方向的变形程度大,发生了温度效应,即塑性变形过程中产生的热量使环件局部温度升高的现象,又有与成形辊的热传导和空气的热辐射对流传热,外部环境的作用与环件塑性变形的多因素作用,这两个区域的温度下降的不是很明显,在轧制的某一时刻甚至会有局部温度升高的现象,在实际环件的轧制过程中常常在这些应变值大的环件区域通冷却水,避免出现温度不降反升导致轧制过程的不稳定。

图5 辗扩过程中环件截面的温度分布云图

4.3 辗扩过程中轧制力与力矩变化

驱动辊的轧制力能参数是轧制设备及工艺设计的重要依据。环件轧制过程中轧制力和轧制力矩的影响因素主要有:材料物理性能、环件尺寸、异形环件的孔型尺寸、成形辊的尺寸、摩擦系数等。环件轧制过程中环件平均半径小的对应的轧制力矩小,所以毛坯尺寸的大小也决定了轧制力能参数的大小变化。

图6分别为大型外凹槽环件轧制过程中径向轧制力与轧制力矩随时间的变化曲线。可以看到轧制过程的三个阶段:初始轧制阶段、主轧制阶段和轧制后期整圆阶段。在轧制初期,环件在径向方向的咬入有一个过程,直至达到完全咬入,轧制力和轧制力矩不断增大,完全咬入后,轧制力与轧制力矩稳定在一定范围内,整体呈现在最大值之间上下波动。在主轧制这一段时间内轧制力与力矩没有稳定的值。槽的深度达到尺寸后继续轧制,当环件到达预定尺寸后整个轧制过程进入芯辊不进给而驱动辊空转的整圆阶段,轧制力与轧制力矩开始迅速呈下降趋势。整个环件的轧制过程轧制力与轧制力矩的变化分为三个阶段:先增大后保持在一定范围内波动最后逐渐下降。由于影响力能参数的因素比较多,在主轧制阶段力与力矩的不断变化,表明整个环件的轧制过程十分复杂。

图6 驱动辊径向轧制力能参数图

4.4 环件上下两个端面的外径变化规律

图7为轧制过程中环件上下两个端面的外径随轧制时间的变化曲线图,由图表明上、下两个端面的外径随时间的增长具有一致性,下端面的直径长大要稍稍落后于上端面的直径长大,这是由于上端面有端面成形辊的向下进给运动,二者外径的差值不超过10mm。结合环件的应变场与温度场,整个环件的轧制达到了成形的效果。

图7 环件两个端面外径变化规律

5 结论

(1)大型外凹槽型环件在轧制过程中很难控制上下两个端面外径长大速度的一致,如果两个端面的外径长大速度偏差太大,会直接导致抱辊一端受力严重,而另一端不与环件接触,环件出现严重偏心现象,轧制过程中先前轧制出的外凹槽轮廓也会消失。本文通过锻坯的设计以及驱动辊大径方向上给合适的倒角,即通过合适的倒角使得槽以外上下两个端面轴向有金属流动并且在轧制过程中合理控制端面辊的速度有效控制外凹槽轮廓轧制的稳定进行。

(2)大型外凹槽型轧制过程中,主轧制阶段又分为两个阶段:截面轮廓的成形阶段和整个环件外径截面轮廓的主轧制阶段。在截面轮廓成形阶段整个环件的外径长大比较小,在截面轮廓成形即本次模拟模型轧制的80s之后,整个环件的外径长大速度会有明显增大。整个环件的外径长大发生在截面轮廓成形阶段的80s到整个轮廓截面完全充满的165s这个阶段。这与普通环件的轧制有着本质区别,普通环件的轧制整个环件的长大是在完全咬入后均匀增长的。所以轧制大型外凹槽环件时导向辊后退以及端面辊降速比同样尺寸的矩形截面环件的时间要推迟。

(3)本次模拟确定了利用本文模型轧制大型外凹槽环件时,异形截面轮廓在80s时完全成形,在80s后整个环件直径长大速度明显增大,到达165s整个截面轮廓充满,芯辊不再进给,环件轧制进入整圆阶段。根据环件外径控制各成形辊的运动参数,为实际生产通过外径的长大来控制端面辊转速与导向辊后退速度提供了关键的理论指导。

[1]Casotto S,Pascon F,Habraken A M,et al.Manufacturing systems for the production of seamless-rolled rings[J].Journal of Materials Processing Technology,1996,(60):67-72.

[2]Alfozan A,Gunasekera J S.Development of an experimental ring rolling mill[J].Forging Industry Educational and Research Foundation,2003,(8):865-868.

[3]华 林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

[4]曾旭东.大型内台阶环件径轴向轧制成形技术基础研究[D].武汉:武汉理工大学,2012.

[5]刘育华,李永堂,齐会萍,等.外台阶截面环形铸坯热辗扩成形工艺有限元模拟[J].锻压装备与制造技术,2013,48(4).

[6]刘晓飞.径轴向轧制过程对环件成型效果影响的数值模拟研究[D].大连:大连理工大学,2013.

[7]袁海伦.异形截面环件毛坯结构优化设计及轧制过程计算机仿真[D].武汉:华中科技大学,2006.

[8]龚小涛,杨 帆,郭红星.复杂异形环件毛坯优化设计方法研究[J].锻压技术,2012,(4):75-78.

[9]颜士伟,余世浩,陈学斌,等.环轧机形位辊系统动力学分析[J].锻压装备与制造技术,2006,41(1):89-91.

[10]Sun Z C,Yang H,Ou X Z.Thermo-mechanical coupled analysis of hot ring rolling process[J].Transaction of Nonferrous. Metals Society of China 18(2008):1216-1222.

Study on forming process of large outer concave section ring on the basis of forging blank

WANG Zhijun,FU Jianhua,QI Huiping

(Shanxi Provincial Key Laboratory of Metallic Materials Forming Theory and Technology, Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi China)

It is difficult to form the large outer concave ring.According to the three principles and methods of design for ring forging blank dimension with irregular section,the reasonable forging blank size and shape have been designed,as well as the more reasonable tool.The three-dimensional numerical simulation model has been established to the radial-axial ring rolling mill on the basis of SIMUFACTsoftware.The numerical simulation has been conducted to the ring rolling process of large irregular ring within one production cycle to reveal the laws of equivalent strain field,temperature field,ring rolling force,and metal flow during hot ring rolling process.The simulation calculation results show that the simulation of the ring forming process by use of computer can be adopted to optimize the tool transformation,forging blank design,and rolling process. Thus in this way,a stable rolling model has been established to the large outer concave section ring.

Forging blank;Q345E ring;Numerical simulation;Hot rolling;SIMUFACT

TG337

A

10.16316/j.issn.1672-0121.2016.06.019

1672-0121(2016)06-0075-05

2016-07-16;

2016-09-07

山西省重点研发计划重点项目(03012015004)

王志军(1990-),男,硕士在读,主攻锻压设备理论与控制。E-mail:1521310406@qq.com