双向气动快速开关阀动态特性分析

2016-06-04王成刚晏芙蓉

王成刚 何 凡 刘 俊 晏芙蓉

武汉工程大学,武汉,430205

双向气动快速开关阀动态特性分析

王成刚何凡刘俊晏芙蓉

武汉工程大学,武汉,430205

摘要:基于ADAMS对双向气动快速开关阀启闭过程进行动力学仿真,同时使用AMESim模拟气动缓冲装置的最佳安装位置,设计出以自主研发的双向冲击气缸为动力的双向快速开关阀。分析结果表明,在0.7 MPa气源压力下,双向气动快速开关阀开启、关闭时间一致,均为0.038 s;将气动缓冲装置安装在活塞杆前端距动力转换装置初始点20.5 mm处可有效避免因冲击过快导致的阀板撞击阀座而引起的部件破坏;阀轴在开关启闭过程中转速过快,轴向存在位移,设计阀门时需注意这一点。研究结果为易燃易爆介质场合使用的垂直板式蝶阀的设计提供了参考。

关键词:气动快速开关阀;动力学模型;旋转阀;仿真

0引言

目前对高速阀门的研究多以电磁阀[1-2]为对象,然而,一些易燃易爆介质场合(如军工用高压氧气阀门)无法使用电磁阀,此外电磁阀存在大流量和高频响之间的矛盾。使用气动阀进行远距离集中控制或就地控制可解决此类问题,同时还能解决大口径阀门目前存在的能耗较高的问题。

现有蝶阀采用的是弹簧复位拔叉式传动机构[3],各方面性能均满足使用要求,但因其采用单作用结构,会存在回复弹簧变形问题,并且响应速度很大程度上受气缸性能的影响[4-5]。为此,本文采用ADAMS仿真技术[6-9]与实验测试相结合的方法[10-11],以自主研发的双向冲击气缸为动力,设计了一种快速开关阀,它不存在回复弹簧变形的问题。

1双向气动快速开关阀动力学仿真基础

1.1双向气动快速开关阀动力学方程

双向气动快速开关阀系统的动力学方程可用非自由质点坐标系表示,用拉格朗日乘子算法处理位置约束和运动约束后得到运动微分方程。

(1)

(2)

式中,λ为约束反力及作用力列阵;F为系统动力学微分方程及用户定义的微分方程组;Φ为描述约束的代数方程组;G为描述系统速度的方程组。

定义系统的状态矢量y=(qT,uT,λT)T,式(2)可写成单一矩阵方程,即

(3)

1.2双向气动快速开关阀仿真算法

双向气动快速开关阀仿真算法采用Gear预估-校正算法,其核心在于对系统状态矢量值进行预测,通过分解系统雅可比矩阵进行求解,反复迭代,若预估结果与校正的差值小于规定误差限,则接受该解,否则重新估计、校正直到满足收敛条件。

2双向气动快速开关阀结构设计

双向气动快速开关阀设计特点为:启闭时间一致,响应快,流量大,因此快速开关阀由双向冲击气缸、蝶阀和动力转换装置三部分组成。

如图1所示,双向冲击气缸作为执行机构为开关阀提供快速稳定的冲击力与回程力。内置换向阀的双向冲击气缸主要参数见表1。

1.后端盖 2.后端盖进气口 3.后蓄能腔 4.通气管5.后中盖 6.无杆腔 7.有杆腔 8.活塞杆 9.前中盖10.前蓄能腔 11.前端盖 12.前导气管 13.前中盖喷口14.后导气管 15.蓄能腔进气口图1 双向冲击气缸结构图

气缸的有效行程(mm)140缸径(mm)100工作压力(MPa)0.4~0.8进气孔管径(mm)19.793进气管长度(mm)2000冲击蓄能腔缸筒长度(mm)100回程蓄能腔缸筒长度(mm)140活塞杆质量(kg)12.325质量块质量(kg)30

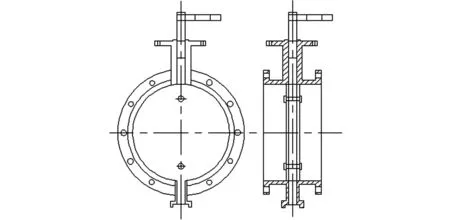

图2所示为垂直板式硬密封蝶阀,阀门型号为D641-10P,阀板通径为300 mm,阀轴直径为50 mm,阀板厚度为30 mm,密封填料摩擦力矩为140 N·m,阀座密封表面层堆焊耐高温耐腐蚀合金材料,密封圈由不锈钢片与柔性石墨片相间层叠组成。

图2 蝶阀结构图

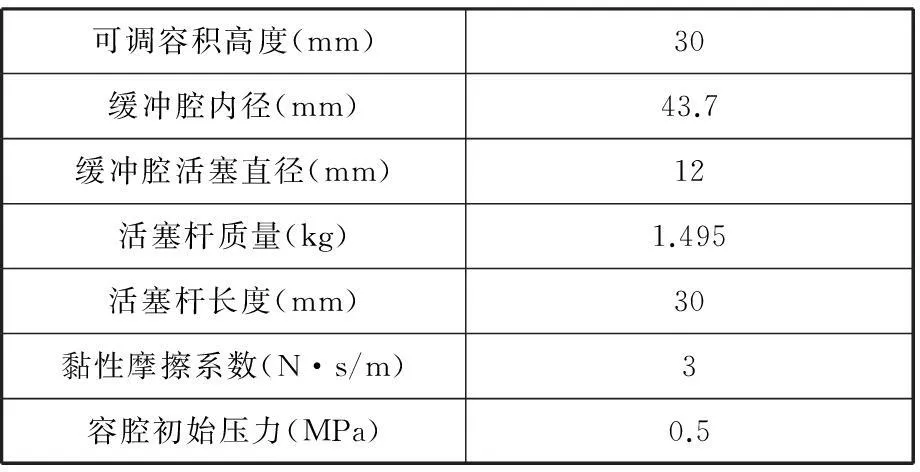

图3所示为气动快速开关阀的动力转换装置,阀轴上端部通过花键水平固定开槽连接件,并通过活塞杆上的固定滑块将气缸冲击力转化为阀门的旋摆运动,依靠传动机构保证密封。由于双向冲击气缸冲击动能过大,并且该快速开关阀不使用弹簧力回复,因此在阀门开启过程中如不采取有效措施,双向冲击气缸就会对快速开关阀的其他部件造成破坏,故在动力转换装置的末端引进一个气动缓冲器。活塞杆在气动缓冲器的作用下减速至零,完成阀门的开启过程,同时消除过大的动能对装置造成的冲击损伤。缓冲器主要参数见表2。

1.气动缓冲器 2.阀轴 3.滑块 4.螺母5.活塞杆 6.气缸图3 双向气动快速开关阀结构图

可调容积高度(mm)30缓冲腔内径(mm)43.7缓冲腔活塞直径(mm)12活塞杆质量(kg)1.495活塞杆长度(mm)30黏性摩擦系数(N·s/m)3容腔初始压力(MPa)0.5

3双向气动快速开关阀实验测试与仿真分析

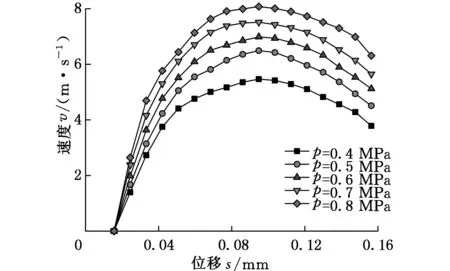

在使用ADAMS对快速开关阀进行仿真前,需要获取仿真所需双向冲击气缸的参数性能,即冲击气缸位移与速度之间的关系。为此,采用实验测试的方法,通过Hotshot mega高速相机捕捉气缸位移-速度函数,如图4所示,图中,p为工作气源压力。

图4 冲击气缸位移-速度图

在0.7 MPa工作气源压力下,将0.06 s内双向冲击气缸活塞杆的运动情况以速度函数的形式输入到ADAMS中。

通过ADAMS对双向气动快速开关阀进行动力学仿真,将蝶阀(图5)的固定约束阀体省略,简化为阀轴,双向冲击气缸仅作为驱动设备,简化为活塞杆。通过ADAMS提供的四种约束将开关阀构件组成一个机构系统,见图6。

图5 垂直板式 图6 气动快速开关 蝶阀模型阀简化约束模型

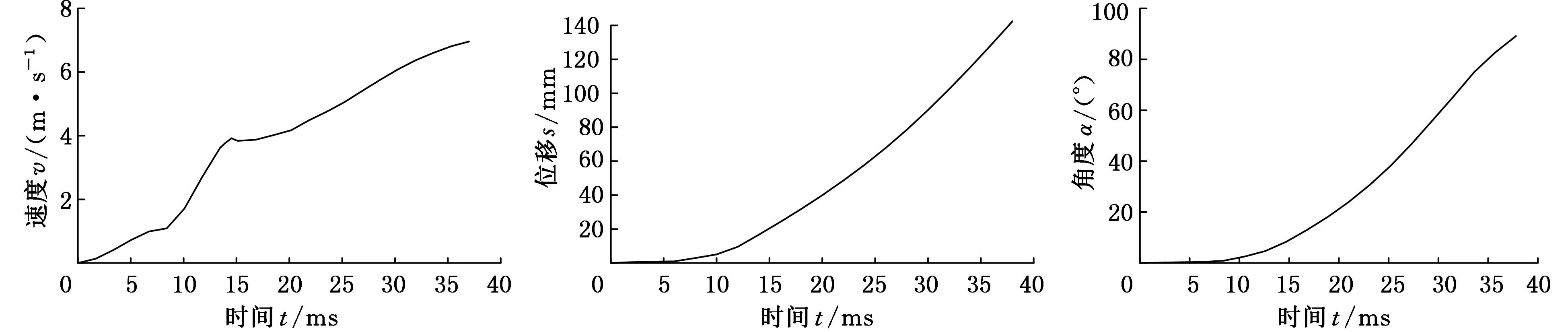

快速开关阀为垂直板式结构,阀板两边受到的水流冲击力相等,相当于在无水流冲击下进行仿真。选取阀轴顶端垂直于动力转换装置的边缘点和滑块顶端圆面中心点为观察点。气动快速开关阀未安装缓冲装置时的动力仿真结果如图7所示。活塞杆的速度、位移曲线表明活塞杆在阀门开启过程中一直加速,在0.01 s和0.015 s时加速度发生突变,这与动力转换装置的结构有关,活塞杆最大速度达7 m/s,最大位移为140 mm;阀门在0.005 s之后角速度快速上升,在0.03 s达到角速度最高值78.5 rad/s,并在0.034 s时开始下降,阀门开启运动比较平缓;阀轴轴向速度始终不为零,由伯努利方程可知,阀轴转速过快,受到向上的升力。

使用PNJ011-双气室单杆插孔元件来模拟气动缓冲器,在活塞杆的作用下,通过缸体左侧缓冲腔内的气垫来吸收动能,从而达到缓冲的目的。安装缓冲器时需注意,安装位置离活塞杆太近会导致阀门不能完全开启,若太远则缓冲效果不明显,阀轴的部分残余冲击力会直接作用在密封面上,对其造成破坏。所以缓冲器安装位置应计算准确,以保证当开关阀开度最大时,阀板的旋转速度为零并保持不动。阀门运动过程中缓冲器活塞杆应满足

(4)

式中,ps为缓冲器内部压力;S为缓冲器截面积;F为活塞杆对缓冲器的作用力;ds为缓冲器内部长度;Lx为缓冲器安装位置距动力转换装置左边顶点的距离;l为阀门有效转矩的力臂;M为阀轴有效转矩。

(a)活塞杆速度-时间曲线 (b)活塞杆位移-时间曲线 (c)阀轴角度-时间曲线

(d)阀轴角速度曲线 (e)y方向速度曲线 (f)y方向位移曲线 图7 无缓冲器开启过程仿真曲线

缓冲器安装在活塞杆轨迹线的末端,因缓冲器内部长度为30 mm,所以双向冲击气缸的活塞杆在位移L为110~140 mm范围内的速度取值范围为6.39~7 m/s。缓冲器在运动过程中速度随着双向冲击气缸活塞杆速度的减小而减小,因为ds>L>0,所以存在一点使得Lx=L, 此时,Lx即缓冲器安装的位置。图8所示缓冲器的位移、速度、压力曲线表明,缓冲器活塞杆速度降为0时,位移最大值为20.5 mm,缓冲时间为5 ms,即气动缓冲装置的安装位置为活塞杆端部距动力转换装置初始顶点20.5 mm处。由缓冲腔压力曲线可知,在开启过程中,内部压力逐渐增大至最大值2.48 MPa。经计算,在内部缓冲压力取最大值时,缓冲器对双向冲击气缸活塞杆的反作用力远小于硬密封蝶阀的操作力矩与气源压力之和,即缓冲结束后双向冲击气缸不会回弹。

(a)缓冲器活塞杆的位移-时间、速度-时间曲线

(b)缓冲器内部容腔的压力-时间曲线图8 气动缓冲器的仿真曲线

气动快速开关阀关闭时间不仅与双向冲击气缸节流孔设计、弹簧垫片缓冲设计有关,而且与气源回程压力和气动缓冲器的反作用力有关。由活塞杆位移曲线可知,123.5 mm位移处所对应的时间为0.033 s,因此可计算出双向快速开关阀开启时间为0.038 s。由图9所示的阀门角度变化曲线可知,阀门关闭时间为0.036 s,与阀门开启时间基本一致。

图9 阀轴的角度-时间曲线

4结论

(1)本文以自主研发的双向冲击气缸为执行机构,根据流量、响应速度、可靠性的要求,设计出内置气动缓冲装置的双向快速开关阀。

(2)在0.7MPa气源压力驱动下,双向气动快速开关阀启闭时间一致,耗时仅为0.038s。

(3)气动缓冲装置的安装位置为活塞杆端部距动力转换装置初始顶点20.5mm处,最大内腔压力达2.48MPa,且缓冲结束后不会导致双向冲击气缸回弹,有效避免了因冲击过快导致的阀板撞击阀座而引起的部件破坏。

(4)阀轴在开关启闭过程中转速过快,受到向上的升力,因此产生轴向175μm的位移,设计阀门时需注意。

参考文献:

[1]张小军,凌宁,朱国伟,等.新型高速开关阀的设计与研究[J].机床与液压,2001(6):88-89.

ZhangXiaojun,LingNing,ZhuGuowei,etal.DesignandResearchofNewHigh-speedSwitchingValve[J].MachineTool&Hydraulics,2001 (6): 88-89.

[2]向忠.气动高速开关阀关键技术研究[D]. 杭州:浙江大学,2010.

[3]陆培文.阀门选用手册[M].北京:机械工业出版社,2001.

[4]张逸芳,王建新. 大型快关气动蝶阀的设计[J]. 阀门,2011(1):7-10.

ZhangYifang,WangJianxin.DesignoftheLargeQuickly-closeButterflyValve[J].Valve,2001(1):7-10.

[5]BelforteG,MattiazzoG,MauroS,etal.MeasurementofFrictionForceinPneumaticCylinders[J].Tribotest, 2006, 10(1):33-48.

[6]高成国,林慕义. 大流量电液换向阀的动态特性试验与仿真研究[J]. 中国机械工程,2010,21(3):310-313.

GaoChengguo,LinMuyi.StudyonSimulationandTestforDynamicCharacteristicsofHighFlowElectro-hydraulicDirectionalControlValve[J].ChinaMechanicalEngineering, 2010,21(3):310-313.

[7]罗小辉,傅晓云,李宝仁. 一种高速气缸模型的仿真研究[J].机床与液压,2006(8):150-151.

LuoXiaohui,FuXiaoyun,LiBaoren.SmiulationonHigh-speedPneumaticCylinder[J].MachineTool&Hydraulics, 2006(8): 150-151.

[8]Lin-ChenYY,WangJ,WuQH.ASoftwareToolDevelopmentforPneumaticActuatorSystemSimulationandDesign[J].ComputersinIndustry,2003,51(1):73-88.

[9]高钦和,宋海洲,刘志浩,等. 高速开关阀在液压缸起动与到位过程中的速度控制研究[J]. 中国机械工程,2013,24(1):47-51.

GaoQinhe,SongHaizhou,LiuZhihao,etal.ReseachonSpeedControlinStartingandStoppingProcessesofHydraulicCylinderwithHSV[J.]ChinaMechanicalEngineering,2013,24(1):47-51.

[10]KosakuT,NakaokaR,SanoM.DevelopmentofaWebClient-serverSystemforPneumaticCircuitSimulationBasedonBondGraphs[C]//IEEEInternationalConferenceonSystems,ManandCybernetics.YasmineHammamet,Tunisia,Japan,2002:152-157.

[11]YukioT,YukioK,SunaoK.AStudyontheEffectsofFrictionCharacteristicsinPneumaticCylinder[C]//TheInternationalConferenceonFluidPowerTransmissionandControl.Wuhan,2003:352-357.

(编辑苏卫国)

Dynamic Analyses for Two-way Pneumatic Fast Swiching Valve

Wang ChenggangHe FanLiu JunYan Fureng

Wuhan University of Engineering, Wuhan, 430205

Abstract:A dynamic simulation for opening and closing processes of a high-speed switch valve was set up herein. At the same time, using AMESim simulation pneumatic buffer device to simulate the optimal installation location, a two-way pneumatic high-speed switch valve was designed with the power of self-developed two-way impact cylinder. Analysis results show that, under the air pressure 0.7 MPa, the two-way moving high-speed switch valve’s opening and closing times are in consistent, they are all 0.038 seconds. If the valve plate impacts valve seat too fast, the components will be damaged. The distance between the pneumatic cushioning device and the front end of the piston rod should be as 20.5 mm,both devices are connected by the power conversion device. It is worth mentioned that the speed of valve shaft too fast during the process of switch opening and closing can cause axial displacement. The results provide a reference for design of vertical plate type butterfly valve used in flammable and explosive medium.

Key words:pneumatic high-speed switch valve; dynamics model; rotary valve; simulation

收稿日期:2015-10-30

基金项目:国家自然科学基金资助项目(50976080)

中图分类号:TH134

DOI:10.3969/j.issn.1004-132X.2016.10.004

作者简介:王成刚,男,1974年生。武汉工程大学机电工程学院副教授。主要研究方向为新型化工设备、气动冲击装备及微型传感器。发表论文20余篇。何凡,男,1993年生。武汉工程大学机电工程学院硕士研究生。刘俊,男,1988年生。武汉工程大学机电工程学院硕士研究生。晏芙蓉,女,1991年生。武汉工程大学机电工程学院硕士研究生。