三星型活塞式压缩机主传动系统动力学分析

2016-06-03汤长根何芝仙韩燕林

汤长根, 李 震, 何芝仙, 韩燕林

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.安徽工程大学 力学重点实验室,安徽 芜湖 241000)

三星型活塞式压缩机主传动系统动力学分析

汤长根1, 李震1, 何芝仙2, 韩燕林1

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.安徽工程大学 力学重点实验室,安徽 芜湖 241000)

摘要:三星型压缩机是一种动力学性能良好的新型活塞式压缩机,其主传动系统实质上是1个主连杆和2个副连杆并联构成的主副连杆机构;为了便于比较,将W型压缩机的主传动系统、三星型压缩机的主传动系统分别作为研究对象,利用ADAMS软件建立了在相同工况下各自的动力学仿真模型并进行了求解,得到了两者在额定工况下的轴心径向位移响应、主轴承反力和轴心轨迹;计算结果表明:与W型压缩机相比,三星型压缩机主传动系统的曲轴轴颈中心响应振幅降低了12.36%,主轴承反力减小了44.62%,三星型压缩机具有良好的动力学性能。

关键词:主副连杆机构;动力学仿真;ADAMS软件;轴心轨迹;振幅

W型压缩机由于曲轴系运动部件的惯性力及惯性力矩不能得到较好的平衡,因而整机的动力学性能差,运行时振动、噪声大[1]。为了改善其动力学性能,作者设计了一种新型的三星型结构的活塞式压缩机。其主传动系统采用的是主副连杆机构,3列活塞连杆组件并联构成一个单自由度系统,且均匀布置在同一平面内的同一个圆周上,沿径向呈120°角星型分布。

为了研究此三星型压缩机的动力学性能,同时为了便于比较,将三星型压缩机的主传动系统、W型压缩机的主传动系统分别作为研究对象,在保证压缩机转速、排气压力、行程、气缸直径等主要技术参数一致的条件下,利用ADAMS动力学仿真软件研究了在额定工况下两种不同型压缩机主传动系统的动力学行为。

1动力学仿真的理论基础

1.1动力学方程

根据拉格朗日动力学方程[2],可得用广义坐标表示的曲轴动力学控制方程为

(1)

1.2活塞力

三星型活塞式压缩机在工作过程中,3个气缸的进排气是间歇的,实际上集成电机转一周,3个活塞依次均匀完成3次压缩过程。3缸内各活塞运动规律基本相同,所存在的差异主要是因为相位的超前与滞后。因此,以中间竖直位置即主连杆连接的活塞为例,分析活塞表面所受气体压力的变化规律,其余两位置活塞力可通过相应相位差处理获得。实际上,三星型压缩机的工作循环包括4个过程:吸气、压缩、排气、膨胀[1]。其气体压力由气体状态方程近似求解可得之,由参考文献[1]可知气体由状态Ⅰ变化到状态Ⅱ的过程方程为

(2)

式(2)中,m为过程指数,C为为常数。

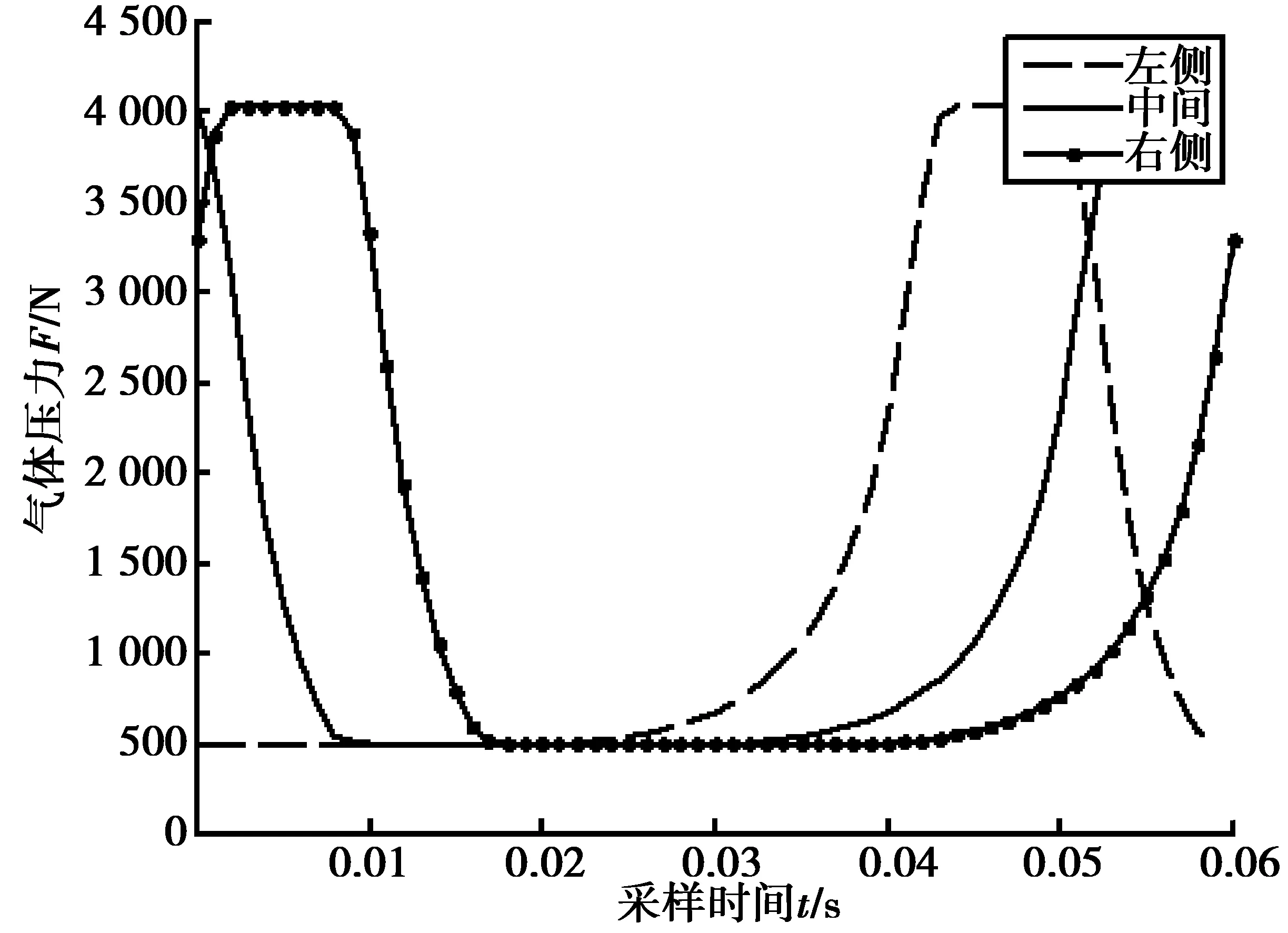

此处所研究的三星型压缩机气体压力与活塞行程的关系,如图1所示。

图1 气压与活塞行程关系图Fig.1 The relationship between gas pressure and piston stroke

缸内气体压力与活塞面积的乘积即为作用于活塞上的气体力F,公式如下:

(3)

根据式(3)所求出的气体力F随着曲柄转角的变化而变化,如图2所示。

图2 作用于活塞上的气体力变化图Fig.2 The change of gas pressure acting on the piston

1.3轴承反力

对于深沟球轴承,所受载荷与其径向变形之间存在着非线性关系[3],解析表达式为

(4)

式(4)中,Dg为滚动体直径;z为受载滚动体的数目;ki,ke为相关系数;Di,De为内、外圈分别与滚动体接触处的直径;ri,re为滚动体与内、外圈接触的曲率半径。

为便于比较,三星型活塞式压缩机主轴两端轴承仍然选用与W型压缩机相同的深沟球6304和6307进行仿真计算,文中规定轴承型号6304为轴承1,轴承型号6037为轴承2。代入相对应的数值并采用MATLAB软件进行计算,得出两轴承径向变形与所受载荷之间的关系如图3所示。

图3 轴承径向载荷与径向变形关系图Fig.3 The relationship between bearing radialload and radial deformation

两个主轴承的轴承反力在x,y坐标轴方向的分量Frx,Fry可按式(5)计算[3]:

(5)

2仿真模型的建立及求解结果

2.1动力学仿真模型

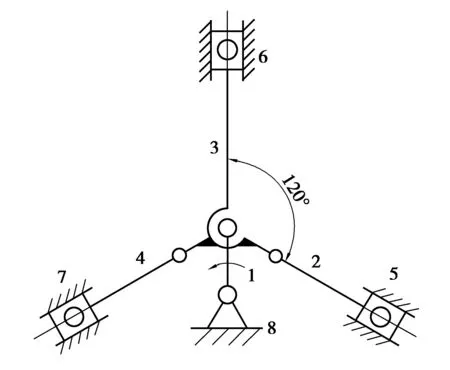

三星型压缩机主传动系统的机构运动简图如图4所示,其实质上是1个主连杆和2个副连杆并联构成的主副连杆机构,3个活塞是沿曲轴径向在同一平面内呈120°角星型分布的。此主副连杆机构往复运动产生的惯性力能够得到较好的平衡,且因3个连杆位于同一平面内,故其惯性力矩在理论上等于0。

1为曲轴;2,3,4为连杆;5,6,7为活塞;8为机架图4 三星型压缩机主传动系统的机构运动简图Fig.4 The mechanism motion diagram of the main drivesystem of a Triple Star-type Reciprocating Compressor

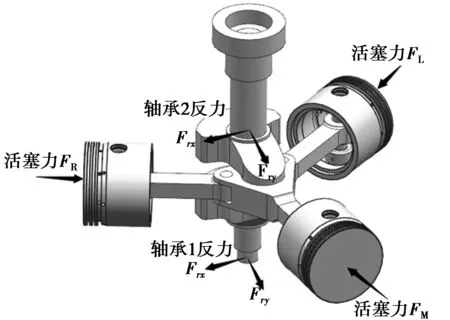

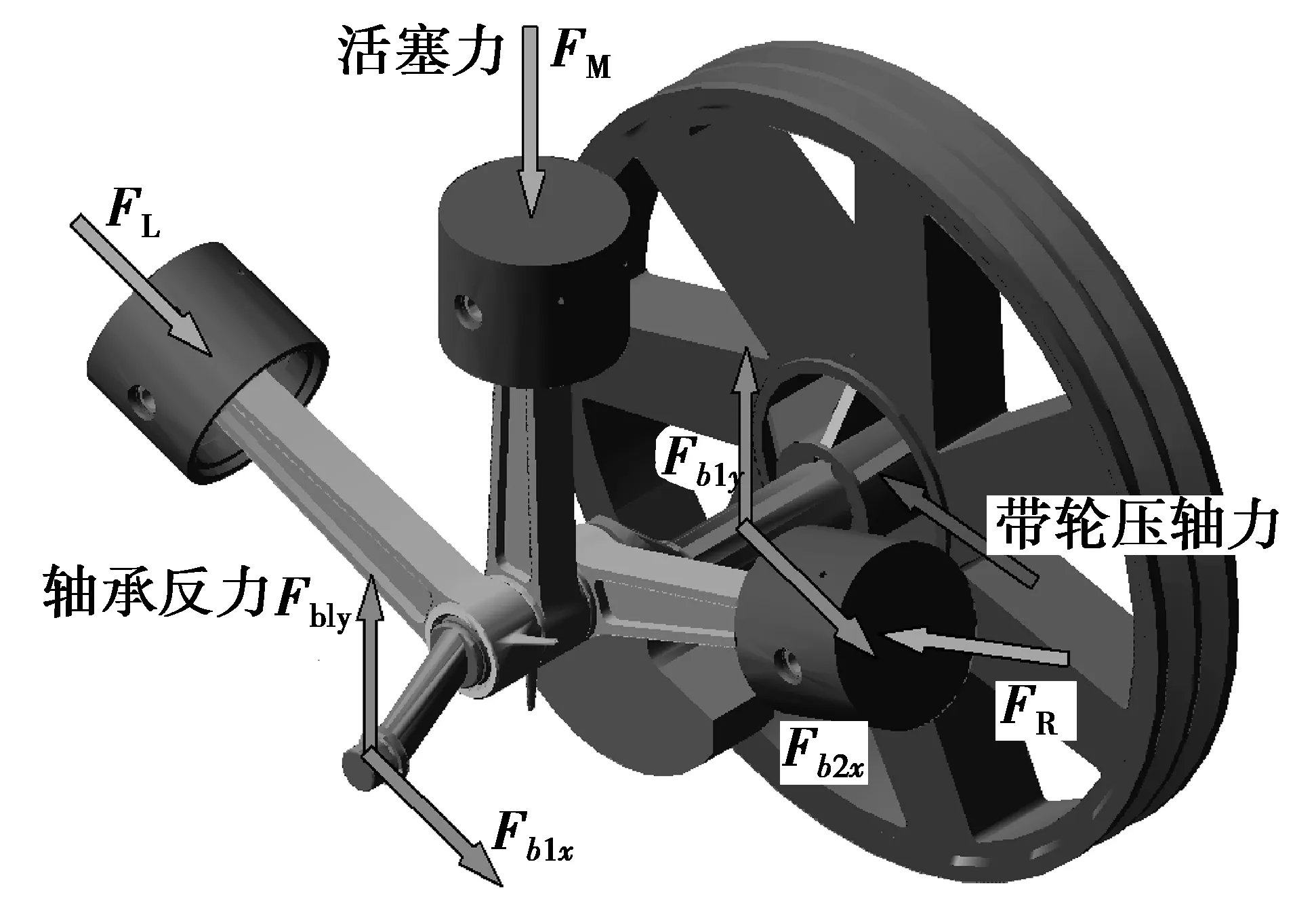

根据三星型主传动系统的零部件几何图形及机构运动简图,利用UG NX软件建立所需零件的三维模型并进行装配,同时将装配模型导入ADAMS中。仿真模型的建立还需按材质要求定义各零部件的材料密度到模型中,以及添加转动副、移动副、固定副等相关约束。而在载荷的添加过程中,活塞力的添加是根据计算公式(3)通过样条函数拟合后作用在活塞顶部来实现的,同时采用施加轴承反力的方式来替代曲轴处安放的轴承。这样就建立了三星型压缩机主传动系统的动力学仿真模型,如图5所示。

2.2动力学仿真结果

通过ADAMS软件进行动力学仿真并求解,可得三星型压缩机的主传动系统动力学行为如图6—8所示。其曲轴轴颈中心振动响应位移振幅和主轴承轴承反力峰值如表1所示。

图5 三星型主传动系统动力学仿真模型Fig.5 Dynamic simulation model of the main drive systemof a Triple Star-type Reciprocating Compressor

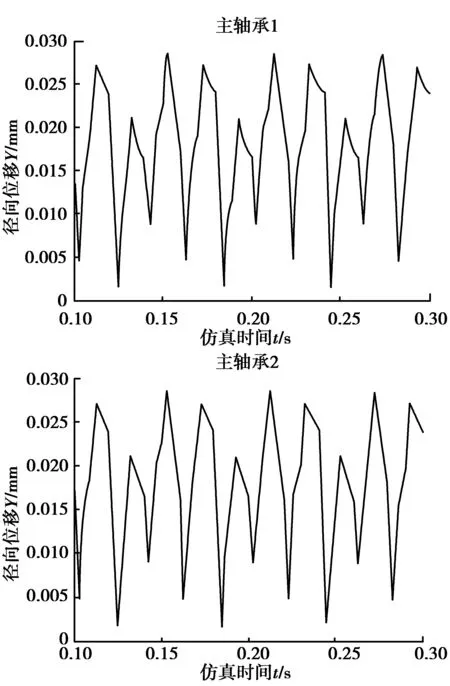

图6 主轴承1,2的轴心径向位移响应Fig.6 Radial displacement of crankshaftjournal center of bearing1,2

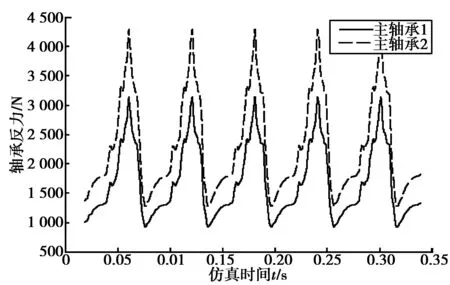

图7 主轴承1,2的径向轴承反力Fig.7 Radial reverse force of bearing1,2

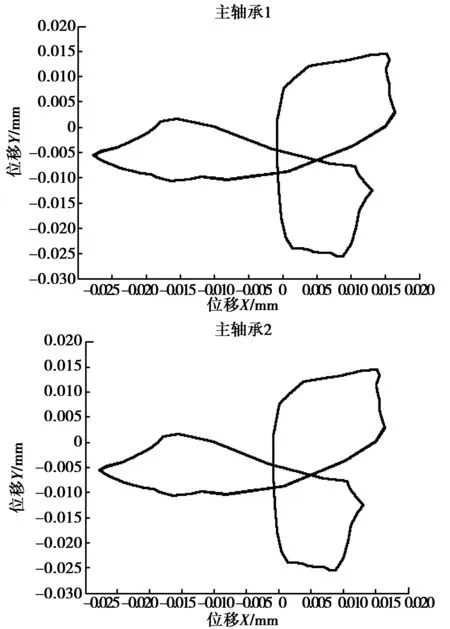

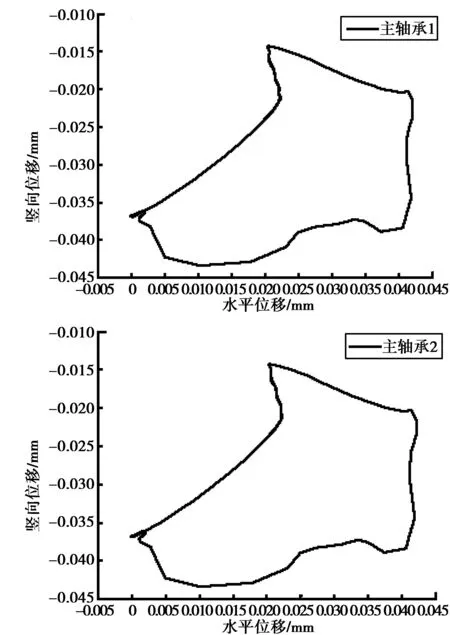

图8 主轴承1,2的轴心轨迹Fig.8 The trajectory of crankshaftjournal center of bearing1,2

主轴承轴心径向位移/mm径向轴承反力/kNMinMaxMinMax主轴承10.00160.02910.05271.2381主轴承20.00160.02910.03162.3762

由以上仿真结果可看出,两个主轴承轴颈中心的运动轨迹完全一致且呈较为规则的三叶玫瑰线,其轴心径向振动响应振幅相同,均为0.027 5 mm;但两主轴承反力峰值有所区别,其中主轴承2反力峰值明显高于主轴承1,这是由于主轴承2的公称直径比主轴承1的公称直径大而引起的。

3W 型压缩机仿真模型及求解结果

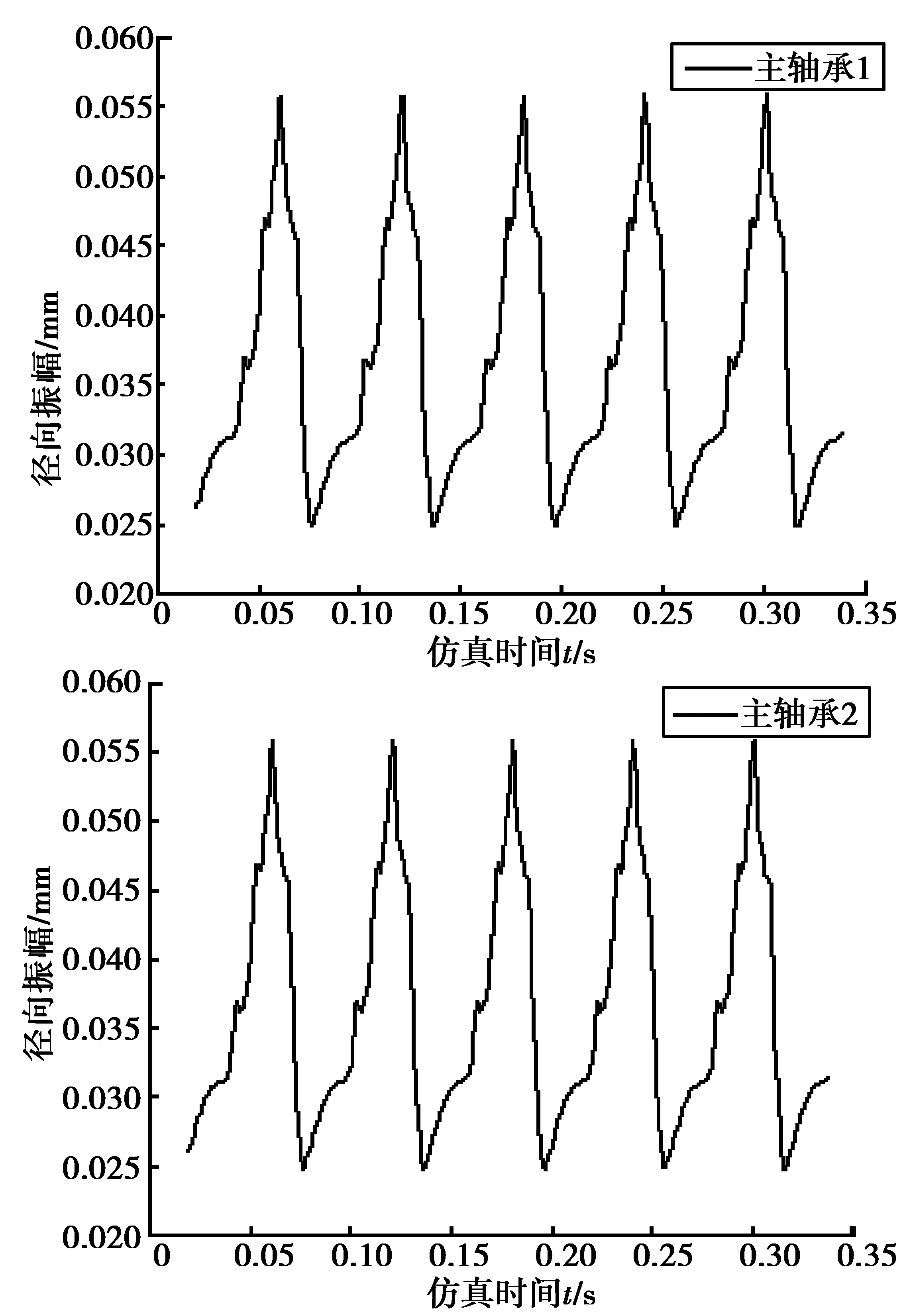

采用与三星型压缩机相同的建模方法,建立了W型压缩机主传动系统的动力学仿真模型如图9所示。通过ADAMS软件进行动力学仿真并求解,可得W型压缩机的主传动系统动力学行为如图10—图12所示。其曲轴轴颈中心振动响应位移振幅和主轴承轴承反力峰值如表2所示。

图9 W型压缩机动力学仿真模型Fig.9 Dynamic simulation model of theW-type Reciprocating Compressor

图10 主轴承1,2的轴心径向位移响应Fig.10 Radial displacement of crankshaftjournal center of bearing1,2

图11 主轴承1,2的径向轴承反力Fig.11 Radial reverse force of bearing1,2

图12 主轴承1,2的轴心轨迹Fig.12 Radial reverse force of bearing1,2

主轴承轴心径向位移/mm径向轴承反力/kNMinMaxMinMax主轴承10.02490.05580.93113.1341主轴承20.02490.05581.27464.2905

由以上仿真结果易见,两个主轴承轴颈中心的运动轨迹完全一致且为不规则的封闭曲线,其轴心径向振动响应振幅相同,均为0.030 9 mm;但两个主轴承的轴承反力峰值有所区别,其中主轴承2反力峰值明显高于主轴承1。

比较表1和表2易见,与W型压缩机相比,三星型压缩机的曲轴轴颈中心径向振动响应振幅降低了12.36%,轴承反力降低了44.62%。计算结果表明:三星型压缩机较W型压缩机而言,其在动力学性能上有了较大的改善。该结论为新型的三星型压缩机的设计研发及推广应用提供了有力的理论依据。

4结论

分别建立了三星型压缩机、W型压缩机在额定工况下其主传动系统的动力学仿真模型,得到了两者的主轴承轴颈中心径向位移、轴承反力和轴心轨迹。计算结果表明:与W型压缩机相比,三星型压缩机的曲轴轴颈中心径向振动响应振幅降低了12.36%,轴承反力峰值降低了44.62%。三星型压缩机较W型压缩机而言,其在动力学性能上有了较大的改善,且具有较好的推广应用前景。

参考文献(References):

[1] 郁永章,姜培正,孙嗣莹.压缩机工程手册[M].北京:中国石化出版社,2012

YU Y ZH, JIANG P ZH, SUN S Y.Compressor Engineering Handbook[M].Beijing: China Petrochemical Press,2012

[2] 何芝仙,谭在银.W型压缩机曲轴-滚动轴承系统动力学分析与优化设计[J].机械设计与制造,2013(9):113-116

HE ZH X, TAN Z Y.Dynamic Simulation and Optimum Design for the Crankshaft-rolling-bearing System of a W-type Reciprocating Compressor[J].Machinery Design & Manufacture,2013(9):113-116

[3] 许金元,李震,何芝仙.基于ADAMS的压缩机主传动系统动力学优化问题研究[J], 安徽工程大学学报(自然科学版),2013,28(4):40-43

XU J Y, LI ZH, HE ZH X.Dynamic Optimization for the Main Drive System of a Reciprocating Compressor Considering Joint Friction Based on ADAMS[J].Journal of Anhui Polytechnic University of Technology(Natural Science Edition),2013,28(4):40-43

[4] KIM T J.Dynamic Analysis of a Reciprocating Compression Mechanism Considering Hydrodynamic Force[J].KSME International Journal,2003,17(6),844-853

[5] MAHMOOD F G,AMIR N.Optimizing Reci-procating Air Compressors Design Parameters Based on First Law Analysis [J]. Politechnicy University of Bucharest,2013(75):13-26

[6] 何芝仙,李昂.V型压缩机曲轴—滚动轴承系统动力学分析与优化[J].机械设计,2012,29(11):31-35

HE ZH X, LI A.Dynamic Simulation and Optimum Design for the Crankshaft-rolling-bearing System of a V-type Reciprocating Compressor[J].Journal of Machine Design,2012,29(11):31-35

[7] 谢慧萍,张瑛.W 2.85型活塞式空气压缩机虚拟设计与运动仿真的实现[J].现代制造工程,2008(1):121-123

XIE H P, ZHANG Y.Realization of Virtual Design and Kinematics Simulation on W 2.85 Piston Type Air Compre-ssor[J].Modern Manufacturing Engineering,2008(1):121-123

[8] 郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2002

ZHENG J R.Introduction and Improvement of ADAMS-Virtual Prototyping Technology[M].Beijing:Mechanical Industry Press,2002

责任编辑:李翠薇

Dynamic Analysis of the Main Drive System of a TripleStar-type Reciprocating Compressor

TANG Chang-gen1, LI Zhen1, HE Zhi-xian2, HAN Yan-lin1

(1.College.of Mechanical and Auto Engneering,Anhui Polytechnic University,Anhui Wuhu 241000,China;2.Key Laboratory of Mechanics,Anhui Polytechnic University,Anhui Wuhu 241000,China)

Abstract:The triple star-type compressor is a new type of reciprocating compressor with good dynamic performance, and its main drive system is essentially composed of the major-minor linkage. In this paper, the main drive system of the triple star-type compressor and W-type compressor is studied in order to compare their dynamic performance. Their dynamic simulation models are established and solved in the same working condition by using ADAMS software. Their radial displacement of crankshaft journal center and the trajectory of their crankshaft journal center are obtained. The calculation results show that compared with the W-type compressor, the response amplitude of crankshaft journal center of the triple star-type compressor is reduced by 12.36%, the bearing counter force is reduced by 44.62%. The dynamic performance of the triple star-type compressor is better than the W-type compressor’s.

Key words:the major-minor linkage;dynamic simulation;the ADAMS software;the trajectory of crankshaft journal center;amplitude

中图分类号:HT122

文献标志码:A

文章编号:1672-058X(2016)03-0113-06

作者简介:汤长根(1990-),男,安徽六安人,硕士研究生,从事现代机械设计理论与方法研究.

*基金项目:国家自然科学基金资助项目(51575001);芜湖市科技计划资助项目(2014CXY07);大学生创新训练计划资助项目(201310363032).

收稿日期:2015-12-17; 修回日期:2015-12-20.

doi:10.16055/j.issn.1672-058X.2016.0003.022