嵌入碳纳米线的三维编织复合材料损伤监测

2016-06-01郭建民万振凯

郭建民, 万振凯

(天津工业大学, 天津 300387)

嵌入碳纳米线的三维编织复合材料损伤监测

郭建民, 万振凯

(天津工业大学, 天津 300387)

为实现对三维编织复合材料制件损伤情况进行实时监测,提出了通过三维五向四步法在三维编织复合材料中嵌入碳纳米线传感器的方法,由于碳纳米线传感器与碳纤维具有相似性,因此碳纳米线嵌入三维编织复合材料制件后对其承载性能几乎没有影响。通过三点弯曲实验分析了碳纳米线在三维编织复合材料制件遭受外界应力时其电阻变化率与应力应变的相关性。实验结果显示其相关性为指数拟合关系,因此,三维编织复合材料的损伤状况可通过嵌入其中的碳纳米线传感器的电阻变化率与制件所承载的应力应变函数映射关系来进行实时监测。

碳纳米线; 复合材料; 三维五向四步法; 三点弯曲; 应变传感

三维编织复合材料是新型高性能复合材料,与其他材料相比优势明显,具有高比强度、高比模量、高损伤容限和断裂韧性、耐冲击、抗开裂和抗疲劳等优异特点,并且在可设计性、整体成型性及净截面制造等方面具有明显优势[1-2]。三维编织复合材料已成为航空、航天领域的重要结构材料,并已在汽车、医疗、体育等领域得到广泛的应用[3-4]。

在传感器应用中,各种基础设施的结构健康监测逐渐成为研究热点,随着复合材料新结构的应用,结构健康监测变得越来越重要[5-7]。目前,结构健康监测一般通过超声波和其他物理检测技术实现,这些技术既耗费时间,又耗费资金,目前最热门的实现有效结构健康监测的方式是部署大面积的应变传感层,这种应变传感层可被整合在材料的表面或内部,并充当复杂且快速响应材料的神经系统。

三维编织复合材料在制造、使用和维护过程中,当受到外来冲击和碰撞时,易形成外部不可见的气泡、脱胶以及纤维断裂等内部损伤,导致其强度下降,承载力降低,对结构的整体破坏和失效形成潜在威胁,给实际应用带来安全隐患[8-10],因此,研究适合三维编织复合材料的检测技术,特别是无损检测(non-destructive evaluation,NDE)技术,具有重要的实际意义。

目前,对三维编织复合材料的检测还没有专门的技术和标准,一般均采用针对二维复合材料的通用无损检测技术,如超声波、声发射、涡流、X射线以及微波检测技术等。由于三维编织复合材料结构的特殊性,这些方法往往存在检测时间长、精度低、检测过程复杂等缺点,这些测试手段一般还需经过二次开发,才能准确识别三维编织复合材料制件的内部特征,检测的代价较大,操作较为复杂。特别是由于受到技术本身的限制,检测的精度往往不尽如人意[11-13]。

本文基于目前碳纳米线传感器技术的发展,将碳纳米线传感器嵌入三维编织复合材料预制件中,通过碳纳米线的应变传感特性对三维编织复合材料制件在应用中遭受的应力应变进行实时监测。该研究对于我国航空航天用复合材料应用水平的提高具有重要意义,同时对智能三维编织复合材料在线监测技术领域也具有创新性。

1 碳纳米线的嵌入方法

为实现三维编织复合材料制件的在线损伤状况监测,将碳纳米线传感器与碳纤维共同编织,碳纳米线传感器是由碳纳米管阵列纺纱加捻而成。而碳纳米管是由石墨演化而来,碳纳米管中的碳原子以sp2 杂化形成六角型网格结构。由碳纳米管阵列纺纱形成的碳纳米线传感器具有较高的拉伸强度和刚度。本文选择的碳纳米线直径约为21 μm,其拉伸强度约为650 MPa,碳纳米线与碳纤维具有一定的属性相似性,因此碳纳米线和碳纤维共同编织时不会产生损伤。嵌入碳纳米线的三维编织复合材料预制件需要采用三维五向编织法进行制备,本文所涉及的制件样本均采用三维五向编织法进行制备。

在本文的三维五向编织工艺中,三维编织复合材料预制件由碳纤维和碳纳米线共同编织构成,其中碳纤维作为编织纱,碳纳米线作为轴向纱,碳纳米线实际上是作为不参与编织的第五向纱。图1示出碳纤维和碳纳米线携纱器的运动和排列规律。作为编织纱碳纤维携纱器的运动规律与其在三维四向编织结构中的运动规律类似,也是由行、列交替运动四步构成一循环。为实现制件实时进行损伤检测,在以碳纤维为编织纱相隔一定间距嵌入1个碳纳米线传感器作为轴向纱。间距的设置可通过粒子群优化算法及混沌搜索算法进行优化配置。实际上,在不考虑成本的情况下,碳纳米线的间距越小,探测损伤的精度越高。基于先前的碳纳米线传感器的优化配置算法研究(限于篇幅,本文不做深入描述),设置每隔4个碳纤维纱放置1个碳纳米线传感器,由于碳纳米线与碳纤维在编织过程中都是连续编织的,因此,可实现对三维编织复合材料制件整体进行实时损伤监测。

图1 三维五向四步法携纱器排列和运动规律Fig.1 3-D four step yarn arrangement and movement rules

在本文的三维五向编织工艺中,由m行和n列的主体碳纤维携纱器排成主体阵列,碳纳米线携纱器间隔排列在主体编织纱阵列周围。每个编织纱携纱器上携带1根碳纤维。行和列按4步以间歇运动方式实现编织。第1步,相邻行相互错动;第2步,相邻列相互错动;第3步和第4步分别与第1步和第2步的错动方向相反。经过上述四步运动编织,携纱器阵列重新回到编织循环起始位置。通过连续进行上述四步法三维编织循环,完成三维五向四步法的整体编织。三维五向编织机床上的编织纱携纱器的四步法运动轨迹的垂直映射如图2所示。

图2 编织纱运动路径的垂直映射图Fig.2 Vertical map of motion path of knitting yarn

图中,φ为编织纱的垂直映射方向与预制件厚度方向的夹角,对于本文要求制备的矩形三维五向四步法预制件,φ约为45°。本文编织形成的嵌入碳纳米线的三维编织复合材料预制件如图3所示。

图3 嵌入碳纳米线的三维编织复合材料预制件示意图Fig.3 Embedded carbon nanowire of 3-D braided composite material preform schematic diagram

本文实验的基于碳纳米线的三维五向编织复合材料预制件是由真空模塑成型设备vartm及liquid control rtm注入系统复合制备而成。

2 碳纳米线的应变传感实验系统

通过欧姆定律,碳纳米线的应变传感特性为

式中:R0为碳纳米线初始阻抗;ρ为电阻率;L为碳纳米线长度;A为碳纳米线截面积。电阻的变化可描述为

式中:△R为电阻变化值;△ρ为电阻率变化值;△L为碳纳米线长度变化值;△A为碳纳米线截面积变化值。而碳纳米线的长度变化可描述为

式中:ε11为应变系数,若应变较小,则公式中第2部分可忽略不计。碳纳米线传感器截面变化是横向各向同性的,同时根据泊松效应,则碳纳米线传感器截面积A′可表示为

A′=A(1-2ν12ε11)

式中ν12为碳纳米线泊松比,因此有

则:

电阻的变化有2个原因:一是应变的产生;二是电阻率的变化。

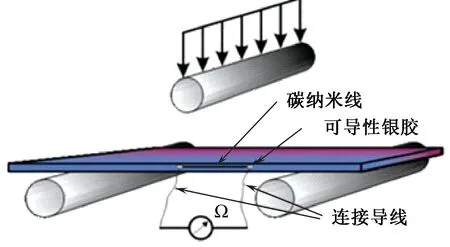

嵌入碳纳米线传感器的三维编织复合材料制件在制成后,将银胶涂抹在碳纳米线传感器两端,同时在两端连接导线进行电阻值的测量,如图4所示。

图4 嵌入碳纳米线的三维编织复合材料样本Fig.4 Product sample of 3-D braided composites embedded carbon nanowire

测量每个碳纳米线传感器两端之间的电阻,试样维度宽×长为25 mm×250 mm,每个样本的2个碳纳米线端点标记用银胶覆盖并连接2个导线连接器。

采用日本岛津伺服液压电子拉力机AG-250KNE型万能材料试验机进行应变传感特性实验,由拉力试验机记录复合材料制件的拉力和位移数据,附上1个50 mm伸缩仪记录取样片的轴向应变数据,压缩或拉伸速度为0.5 mm/min。用电阻应变仪记录嵌入碳纳米线的三维编织复合材料制件样本承受机械负载期间的电阻数据。电缆外加10 V直流电压与样本的碳纳米线相连。在纵向应变方向上,在两点测量装置上执行电阻测量。其他附带数据获取及分析设备,如图5所示。

图5 三维编织制件嵌入碳纳米线的应变传感实验系统Fig.5 Experimental system of strain sensing properties of 3-D braided composite based on carbon nanowire

通过纵向三点弯曲实验实现应变监测的电导率测量可能性评估,实验温度为常温。使用碳纳米线传感器的电阻变化差值△R,当进行机械负载时,电阻差异已经分给碳纳米线的初始电阻R0,因此,标准化的电阻变化值△R/R0则可用来描述其变化幅度,忽略不同初始R0值。

通过上述实验系统,可通过三维编织复合材料制件中所嵌入的碳纳米线传感器的电阻率来判断并实时监测制件内部的损伤状态。

3 实验分析

在三点弯曲实验中,三点弯曲时碳纳米线传感器受到应力,如图6所示。

图6 三点弯曲实验示意图Fig.6 Schematic diagram of three point bending test

机械载荷通过计算材料的几何尺寸作为力矩惯性转换至机械应力,因此,碳纳米线的标称应力σfib可用下式计算:

式中:MB为样本中最大弯曲力矩;IZ为力矩惯性;yfib为碳纳米线传感器从样本中间到边缘的距离。

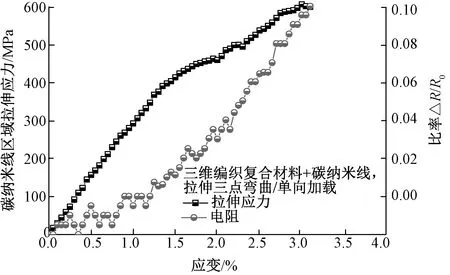

图7示出样本应力应变的相关性。由图可看出,在制件样本负载直至断裂时其机械应力-张力和△R/R0变化率具有单调一致性。

图7 样本应力应变和电阻变化率的相关性Fig.7 Correlation between stress strain and resistance change rate of sample

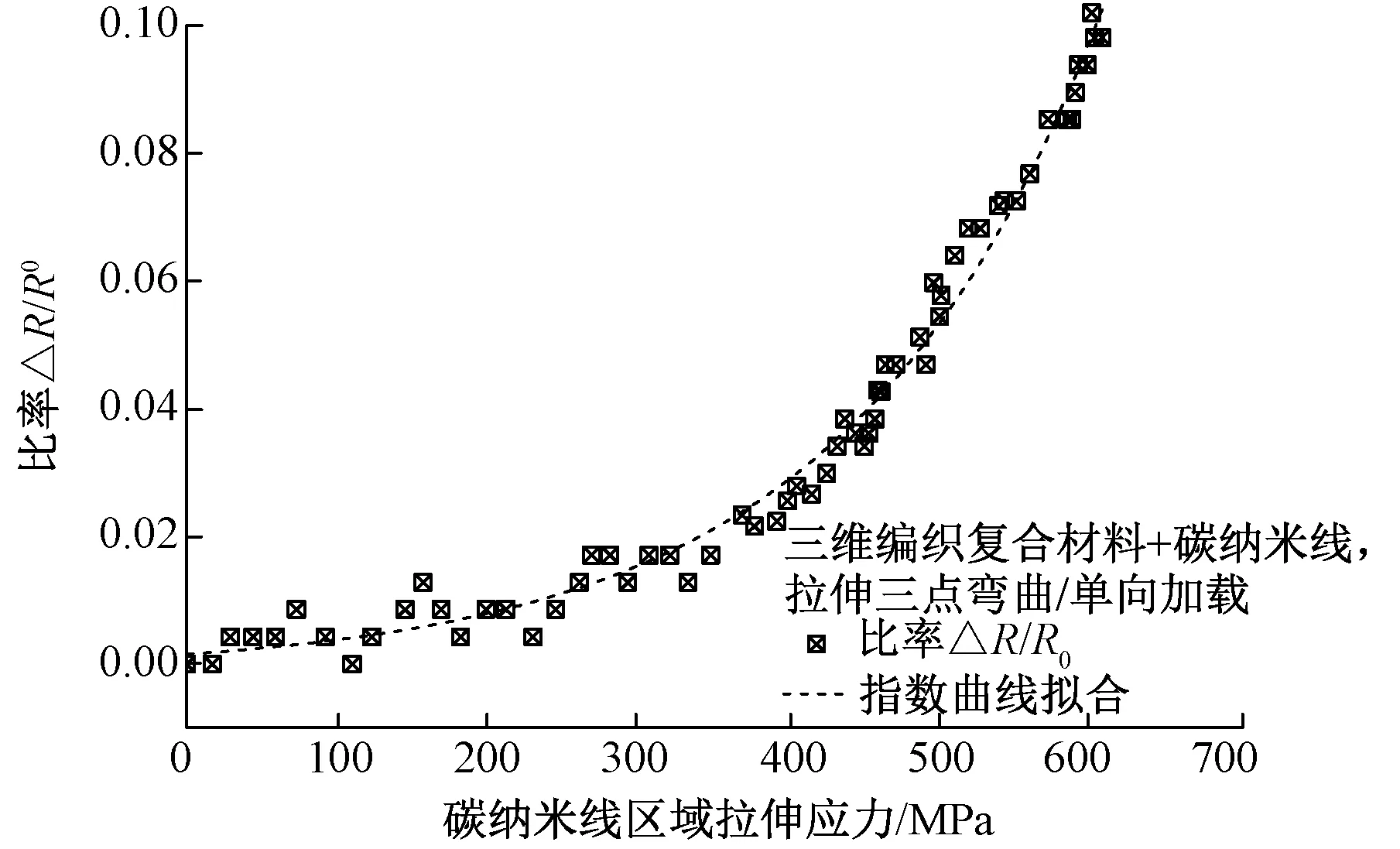

图8示出样本的机械应力和△R/R0比例之间的直接相关。由图可看出,机械应力和△R/R0之间直接相关。线性曲线拟合结果为负相关(R2=0.94),而指数增长拟合曲线(R2=0.98)更为适合。

图8 样本的机械应力和△R/R0比例之间直接相关Fig.8 Mechanical force and △R/R0 ratio relation

4 结 论

1)通过三维五向四步法编织方式将碳纳米线嵌入在三维编织复合材料中。嵌入的碳纳米线传感器与碳纤维的相容性更高,对制件的承载性能几乎没有影响。

2)通过三点弯曲实验对三维编织复合材料制件的应力、应变传感特性进行分析,得出通过碳纳米线传感器电阻率的变化感知制件遭受的应力、应变情况。

3)嵌入碳纳米线传感器的三维编织复合材料制件受到应力后,其电阻率与应变呈现指数拟合关系,可为复合材料的结构健康监测提供参考。

[1] 刘雄亚.碳纤维复合材料及其应用[M].北京:化学工业出版社,2006:113. LIU Xiongya. Carbon Fiber Composite Material and Its Application [M]. Beijing: Chemical Industry Press, 2006:113.

[2] 袁慎芳,邱雷,吴键,等.大型飞机的发展对结构健康监测的需求与挑战[J]. 航空制造技术,2009(22):62-67. YUAN Shenfang, QIU Lei, WU Jian, et al. Challenge in structural health monitoring of large aircraft development [J]. Aeronautical Manufacturing Technology, 2009(22): 62-67.

[3] 负钦东.复合材料在飞机上的应用与修理[J].民航科技,2009(3):114-116. FU Qindong. Application and repair of composite materials on aircraft [J]. Aviation Science and Technology, 2009(3): 114-116.

[4] 赵晖.天津工大复合材料“支”起嫦娥二号[N/OL].北方网,2010-10-13[2015-03-01]. http://news.enorth.com.cn/system/2010/10/13/005180683.shtml. ZHAO Hui. Tianjin Industrial University composite materials “supported” chang′e-2[N/OL]. North News, 2010-10-13[2015-03-01]. http://news.enorth.com.cn/system/2010/10/13/005180683.shtml.

[5] 沈薇,杨胜春,沈真.复合材料力学性能表征标准化研究新进展[J].航空制造技术,2009(S1):10-13. SHEN Wei, YANG Shengchun, SHEN Zhen. The mechanical properties of composite materials characterization and standardization research pro-gress [J]. Aaeronautical Manufacturing Technology, 2009(S1): 10-13.

[6] 徐丽,张幸红,韩杰才.航空航天复合材料无损检测研究现状[J].材料导报,2005,19(8):79-82. XU Li, ZHANG Xinghong, HAN Jiecai. Review of NDE of composite materials in aerospace fields [J]. Materials Review, 2005, 19 (8): 79-82.

[7] 葛邦,杨涛,高殿斌,等.复合材料无损检测技术研究进展[J].玻璃钢/复合材料,2009(6):67-71. GE Bang, YANG Tao, GAO Dianbin, et al. Nondestructive detection technology research progress of composite [J]. Fiber Reinforced Plastics/Composites, 2009(6): 67-71.

[8] 杨智春,于哲峰.结构健康监测中的损伤检测技术研究进展[J].力学进展,2005,34(5):215-233. YANG Zhichun, YU Zhefeng. The study progress of damage detection for structural health monitoring [J]. Advances in Mechanics, 2005, 34 (5): 215-233.

[9] SCHUBEL P M. Three-dimensional failure modes and criteria of textile composites and sandwich struc-tures[D]. Evanston: Northwestern University, 2005:238.

[10] STASZEWSI W, BOLLER C. Strctural Health Monitoring of Aerospace Strcture[M]. Wiley Inter Science:Join-Wiley & Sons Inc, 2004:105-107.

[11] DANIEL Isaac M, CHO Jeong Min, WERNER Brian T, et al. Characterization and constitutive modeling of composite materials under static and dynamic load-ing[J]. Aiaa Journal, 2011, 49(8):1658-1664.

[12] DANIEL I M, LUO J J, SCHUBEL P M. Three-dimensional characterization of textile composites[J]. Composites: Part B-Engineering, 2008, 39(1): 13-19.

[13] NAIK N K, YERNAMMA P, THORAM N M, et al. High strain rate tensile behavior of woven fabric E-glass/epoxy composite[J]. Polymer Testing, 2010,29(1):14-22.

Damage monitoring of 3-D braided composites embedded carbon nanowires

GUO Jianmin, WAN Zhenkai

(TianjinPolytechnicUniversity,Tianjin300387,China)

For the purpose of real-time detection on the damage of 3-D braided composite materials, this paper proposes the new way of the carbon nanowires sensor embedded into 3-D braided composite material by three-dimensional five-direction four-step method. Carbon nanowire sensor has similar property with carbon fibers, thus, it has little impact on the carrying performance after carbon nanowires are embedded into the 3-D braided composite material part. The paper analyzes the correlation of the rate of change of its resistance and strain on parts of 3-D braided composite materials by three point bending experiment. The experiment result shows that the resistivity of embedded carbon nanowires has exponential fitting relationship with the strain of 3-D braided composite material parts under stress. Hence, the damage of 3-D braided composites can be monitored by the correlation function of the resistance change rate and the stress or strain.

carbon nanowire; composite; three-dimensional five-direction four-step method; three point bending; strain sensing

10.13475/j.fzxb.20150301605

2015-03-12

2015-12-11

教育部博士点基金项目(20080058004)

郭建民(1978—),男,博士。主要研究领域为复合材料计算机的检测技术。E-mail:guojianmin@tjpu.edu.cn。

TS 101.2

A