采用多项式拟合的细纱机双区与三区牵伸纤维分布对比

2016-06-01张晓娟徐伯俊刘新金

张晓娟, 徐伯俊, 刘新金

(江南大学 纺织服装学院, 江苏 无锡 214122)

采用多项式拟合的细纱机双区与三区牵伸纤维分布对比

张晓娟, 徐伯俊, 刘新金

(江南大学 纺织服装学院, 江苏 无锡 214122)

为探究牵伸倍数提高及牵伸区个数改变对成纱条干的影响,以9.7 tex和7.3 tex棉纱为例,分别采用QFA1528三罗拉双区牵伸细纱机和TH558四罗拉三区牵伸细纱机进行纺纱实验,采用切断称重法和MatLab多项式拟合方法对前牵伸区内纤维数量进行拟合计算,得到快速纤维和慢速纤维的分布曲线,对比分析2种牵伸方式前牵伸区内摩擦力界分布及纤维理论变速点的位置,从而探究牵伸方式对成纱质量的影响。结果表明:对于9.7 tex棉纱,双区牵伸使前区纤维理论变速点比三区牵伸细纱机前移,条干质量较好;对于7.3 tex棉纱,三区牵伸可使进入前牵伸区的须条结构得到优化,纱线综合质量提高。

双区牵伸; 三区牵伸; 纤维分布; 切断称重法; 多项式拟合

现代棉纺企业为提高纺纱效率与企业效益,要求纺纱各工序实现重定量、大牵伸的高效工艺。细纱机大牵伸是实现半制品重定量的保证,也是实现纺纱高效工艺的核心[1-2]。增加细纱机牵伸区的数量是实现细纱机大牵伸最可行的方法[3]。目前,行业内已出现三罗拉四皮圈、四罗拉四皮圈、四罗拉双皮圈等牵伸形式,都可在一定程度上提高牵伸倍数,但由于增加牵伸区导致牵伸区内牵伸力及摩擦力界的分布改变,使得成纱条干恶化,所以各种大牵伸装置并未得到产业化推广。研究大牵伸装置各牵伸区内牵伸力及摩擦力界的分布成为引导牵伸装置发展的重要理论指导。

牵伸区内纤维数量、纤维性能及牵伸元件等均影响牵伸区内摩擦力界的分布[4-6],牵伸区内摩擦力界与牵伸力大小成正相关关系,牵伸力不匀率影响成纱条干[7-8]。目前,已有学者采用牵伸力在线测试系统或有限元仿真模拟的方法研究牵伸力和摩擦力界分布[9-10],但并未针对大牵伸或三区牵伸进行研究。本文以9.7 tex和7.3 tex棉纱为例,分别采用QFA1528三罗拉双区牵伸细纱机和TH558四罗拉三区牵伸细纱机纺纱,对前区须条采用切断称重法得到纤维变细曲线、前纤维分布曲线和后纤维分布曲线,然后运用MatLab多项式拟合的方法对牵伸区内纤维数量进行拟合计算,得到快速纤维和慢速纤维的分布曲线,对比分析2种牵伸方式前牵伸区内摩擦力界以及纤维变速点的分布,从而探讨牵伸方式对成纱质量的影响。

1 双区牵伸机构与三区牵伸机构

本文的纺纱实验在加装网格圈型紧密纺的QFA1528三罗拉双区牵伸细纱机与TH558四罗拉三区牵伸细纱机上进行,其牵伸区结构分别如图1所示。QFA1528细纱机的牵伸形式为传统三罗拉双区牵伸,TH558细纱机的牵伸形式为四罗拉双皮圈三区牵伸,其总牵伸倍数可达250倍。

图1 QFA1528细纱机与TH558细纱机牵伸区结构示意图Fig.1 Drafting structure diagram of QFA1528(a) and TH558 (b) ring spinning machine

2 实验部分

2.1 实验准备

采用QFA1528细纱机和TH558细纱机分别纺制9.7 tex和7.3 tex棉纱。采用定量为5.0 g/10 m 的半精梳纯棉粗纱纺制9.7 tex棉纱,定量为4.0 g/10 m 的精梳纯棉粗纱纺制7.3 tex棉纱。采用YG086C全自动单纱强力仪测试纱线强力,用USTER TESTER 5条干测试仪测试纱线条干,用USTER ZWEIGLE HL400测试纱线毛羽。纱线测试前均在温度为22 ℃,相对湿度为62%的恒温恒湿条件下平衡24 h以上。

2.2 实验方案与数据处理

2.2.1 实验方案

在保证粗纱及细纱定量、后区牵伸倍数、前区罗拉隔距及钳口隔距等参数相同的基础上,采用切断称重法做2种牵伸形式下前牵伸区须条的变细曲线、前纤维分布曲线及后纤维分布曲线,用MatLab多项式拟合得出快速纤维和慢速纤维的分布曲线,通过对比快速纤维和慢速纤维分布,分析中区牵伸对前区纤维数量、摩擦力界分布及纤维理论变速点的影响,得到中区牵伸对成纱条干的影响。采用QFA1528细纱机和TH558细纱机分别纺制9.7 tex和7.3 tex棉纱,其工艺参数如表1、2所示。

表1 9.7 tex棉纱工艺参数Tab.1 Spinning parameters of 9.7 tex cotton yarn

表2 7.3 tex棉纱工艺参数Tab.2 Spinning parameters of 7.3 tex cotton yarn

2.2.2 数据处理

用切断称重法测得前牵伸区纤维质量分布N(x),即在机器正常运转过程中,将摇架抬起,取下前区2个上胶辊,在须条上标记出两钳口线位置,然后将须条剪下置于方格纸上,将须条剪成5mm长的片段并称量,得前牵伸区纤维质量分布N(x)。用夹持须条梳理法测得前牵伸区前纤维质量分布N1(x)和后纤维质量分布N2(x),即在机器正常运转过程中,将摇架抬起,取下前区2个上胶辊,用夹子分别在前钳口线和后钳口线处夹住须条,然后将其拉开分为2个须条,并用梳子梳去须条中的浮游纤维,剩下的纤维即为前纤维和后纤维,再采用切断称重法将2个须条分别剪成5mm长的片段并称量,得前纤维质量分布N1(x)和后纤维质量分布N2(x)。根据测得的前牵伸区纤维质量分布N(x)、前纤维质量分布N1(x)和后纤维质量分布N2(x),得牵伸区内浮游纤维质量分布为F(x)=N(x)-N1(x)-N2(x)。按照前、后纤维比例,把牵伸区内浮游纤维分成快速纤维与慢速纤维,然后分别与前、后纤维相加得到快速纤维质量分布k(x)和慢速纤维质量分布K(x),其计算过程如下:

则可得每5mm长的片段内快速纤维数量和慢速纤维数量。

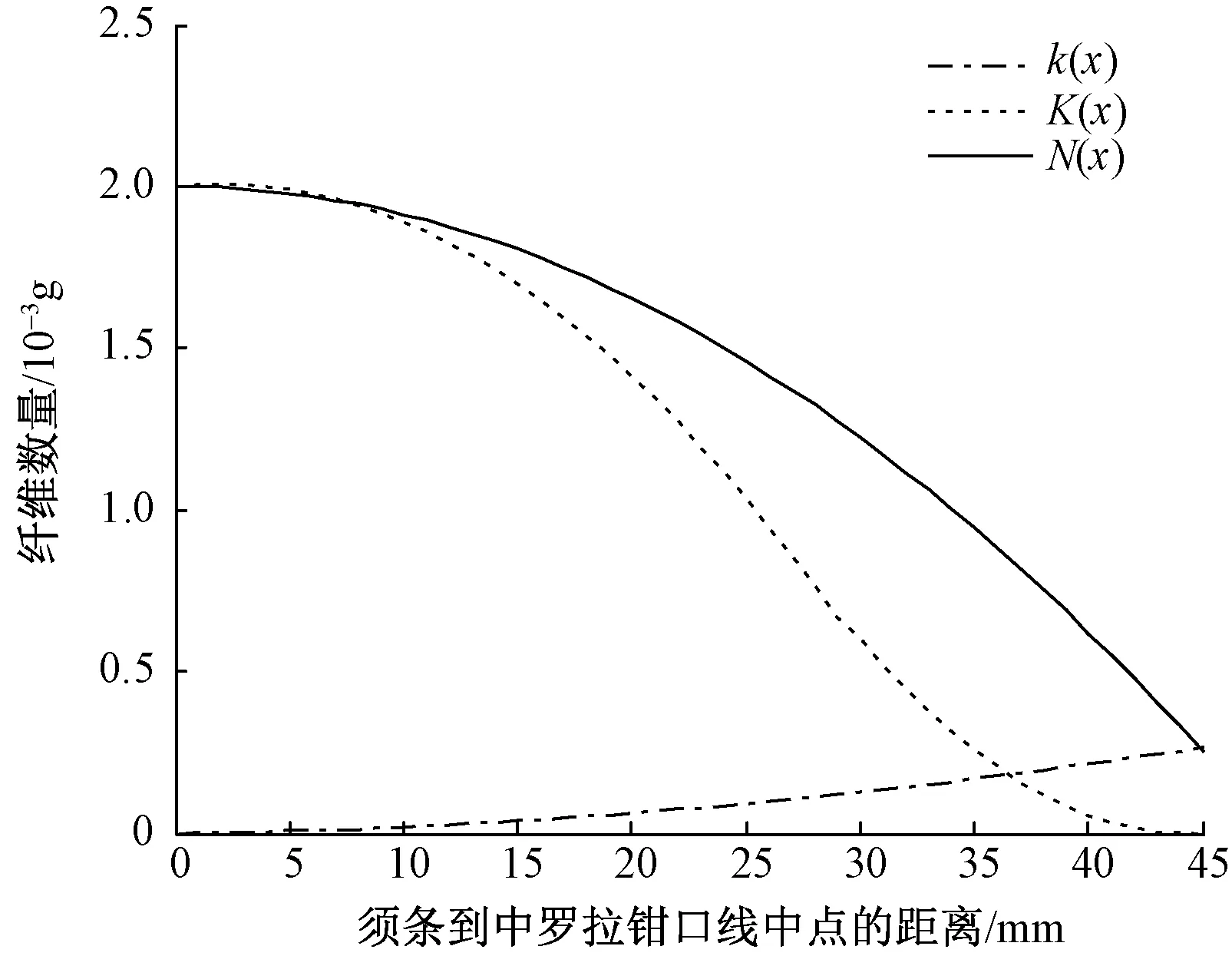

为减少实验误差对纤维分布曲线的影响,采用最小二乘法进行二次多项式拟合的方法求得N(x)、快速纤维分布函数k(x)和慢速纤维分布函数K(x),即用MatLab中的p=polyfit(x,y,n)语句可求得多项式y(x)=p1xn+p2xn-1+…+pnx+pn+1,得纤维分布函数N(x)、快速纤维分布函数k(x)和慢速纤维分布函数K(x),并分别计算x与N(x)、k(x)和K(x)的相关系数RN、Rk、RK,以得到与原始样本符合程度较高的纤维分布函数。最后,以前区后罗拉啮合线中心为坐标原点,以须条到中罗拉啮合线中心的距离为x轴,以纤维数量为y轴绘制前牵伸区纤维分布函数曲线N(x)、快速纤维分布函数曲线k(x)和慢速纤维分布函数曲线K(x)。

2.3 实验结果

2.3.1 9.7 tex棉纱

图2示出QFA1528细纱机纺9.7 tex棉纱的前牵伸区纤维数量分布函数曲线。图中各纤维分布函数表达式为

相关系数RN=0.987、Rk=0.979、RK=0.984。

图2 QFA1528纺9.7 tex棉纱前区纤维数量分布函数曲线Fig.2 Front drafting zone fiber distribution function curve of 9.7 tex cotton yarn spinning on QFA1528

图3示出TH558细纱机纺9.7tex棉纱的前牵伸区纤维数量分布函数曲线,各纤维分布函数表达式为

相关系数RN=0.982、Rk=0.976、RK=0.987。

表3示出用QFA1528和TH558细纱机纺9.7tex棉纱的纱线性能指标。

由图2、3可得,当QFA1528与TH558纺9.7tex棉纱后区牵伸倍数相同时,QFA1528前区后部慢速纤维数量较多,纤维间摩擦力之和较大,摩擦力界较强,纤维所受控制力强,有利于纤维变速点前移、集中。TH558纺9.7 tex棉纱时,纤维须条经过后区牵伸后进入中区,中区须条线密度较小,纤维间抱合力较弱,纤维运动过程中波动较大,不利于前区大牵伸的条件下平稳运动和变速点的前移、集中。根据纺纱牵伸理论,快速纤维与慢速纤维交点视为纤维理论变速点,QFA1528纺9.7 tex棉纱时前区纤维理论变速点较TH558更靠近前罗拉,有利于纤维稳定变速,使须条所受牵伸力稳定,条干均匀度提高。

表3 9.7 tex棉纱性能指标Tab.3 Yarn qualities of 9.7 tex cotton yarn

图3 TH558纺9.7 tex棉纱前区纤维数量分布函数曲线Fig.3 Front drafting zone fiber distribution function curve of 9.7 tex cotton yarn spinning on TH558

由表3可看出:当QFA1528与TH558纺9.7 tex棉纱时,3 mm及以上有害毛羽数量、断裂强力大致一致;TH558纺9.7 tex棉纱条干均匀度较差,粗节、细节较多,棉结数量较少,但差距较小。

2.3.2 7.3 tex棉纱

图4示出QFA1528细纱机纺7.3 tex棉纱的前牵伸区纤维数量分布函数曲线,各纤维分布函数表达式为

相关系数RN=0.972、Rk=0.985、RK=0.989。

图4 QFA1528纺7.3 tex棉纱前区纤维数量分布函数曲线Fig.4 Front drafting zone fiber distribution function curve of 7.3 tex cotton yarn spinning on QFA1528

图5示出TH558细纱机纺7.3 tex棉纱的前牵伸区纤维数量分布函数曲线,各纤维分布函数表达式为

相关系数RN=0.982、Rk=0.985、RK=0.991。

表4示出QFA1528和TH558细纱机纺7.3 tex棉纱的性能指标。

由图4、5可得,QFA1528与TH558纺7.3 tex棉纱后区牵伸倍数相同时,QFA1528纺7.3 tex棉纱时前区后部慢速纤维数量较多,纤维间摩擦力之和较大,摩擦力界较强,纤维所受控制力强,有利于纤维变速点前移、集中。TH558纺7.3 tex棉纱时,后区牵伸倍数较小,纤维须条进入中区后,须条线密度较大,纤维间抱合力强,在中区的小牵伸下纤维伸直平行度提高,有利于须条在前区大牵伸的条件下抽长拉细。QFA1528与TH558纺7.3 tex棉纱时前区理论纤维变速点位置大约一致,靠近前罗拉,纤维变速稳定。

表4 7.3 tex棉纱性能指标Tab.4 Yarn qualities of 7.3 tex cotton yarn

图5 TH558纺7.3 tex棉纱前区纤维数量分布函数曲线Fig.5 Front drafting zone fiber distribution function curve of 7.3 tex cotton yarn spinning on TH558

由表4可看出:QFA1528与TH558纺7.3 tex棉纱时,3 mm及以上有害毛羽数量、断裂强力大致一致;TH558纺7.3 tex棉纱条干CV值较小,粗节、细节较多,棉结数量较少,纱线综合质量较高。

综上所述,对于9.7 tex棉纱,采用TH558三区牵伸细纱机与QFA1528双区牵伸细纱机,纱线毛羽、断裂强力大约一致,但TH558三区牵伸中,中区牵伸使得须条在前区牵伸中纤维理论变速点后移,不利于须条牵伸力的稳定,使纱线条干较差;对于7.3 tex棉纱,采用TH558三区牵伸细纱机,使须条结构在中区得到优化,须条进入前牵伸区时,纤维平行伸直度得到提高,纱线条干较QFA1528双区牵伸好。

3 结 论

本文对QFA1528双区牵伸细纱机与TH558三区牵伸细纱机分别纺制的9.7 tex和7.3 tex棉纱进行对比,分析纤维分布、摩擦力界分布及纤维理论变速点,得出如下结论。

1)对于9.7 tex棉纱,TH558三区牵伸细纱机前区纤维理论变速点比QFA1528双区牵伸细纱机后移,条干质量较差。

2)对于7.3 tex棉纱,TH558三区牵伸细纱机使须条结构在中区得到优化,须条进入前牵伸区时,纤维平行伸直度得到高,纱线条干较好。

3)对于7.3 tex及更低线密度的纱线,所需总牵伸倍数较大,增加中区牵伸区可分担较大的牵伸倍数,并使进入前牵伸区的须条结构得到优化,则三区牵伸纺制7.3 tex及更低线密度的纱线,可使牵伸分配更加合理,纱线综合质量提高。

[1] 唐文辉. 棉纺高效工艺机理分析[J]. 上海纺织科技, 2007, 35(2): 18-26. TANG Wenhui. Analysis of high efficient cotton spinning technology [J]. Shanghai Textile Science & Technology, 2007, 35(2): 18-26.

[2] 孙伯勇, 邵伟华, 章友鹤. 对棉纺高效工艺的认识与讨论[J]. 棉纺织技术, 2007, 35(6): 58-62. SUN Boyong, SHAO Weihua, ZHANG Youhe. Discussion of high-effect processing of cotton spinn-ing [J]. Cotton Textile Technology, 2007, 35(6): 58-62.

[3] 秦贞俊. 环锭细纱机的技术进步[J]. 纺织器材, 2005, 32(5): 48-53. QIN Zhenjun. Technological progress of ring spinning machines [J]. Textile Accessories, 2005, 32(5): 48-53.

[4] YAN G, YU C. The influence of fiber length distribution on the accelerated points in drafting: a new perspective on drafting process [J]. Fibers and Polymers, 2009, 10(2): 217-220.

[5] LIN Q, OXENHAM W, YU C. A study of the drafting force in roller drafting and its influence on sliver irregularity [J]. Journal of the Textile Institute, 2011, 102(11): 994-1001.

[6] 刘国涛. 现代棉纺技术基础[M]. 北京:中国纺织出版社, 1999:131-133.

LIU Guotao. Modern Cotton Spinning Technology [M]. Beijing: China Textile & Apparel Press, 1999: 131-133.

[7] 唐文辉, 朱鹏, 曹小华. 现代棉纺牵伸的理论与实践[M].北京:中国纺织出版社, 2013:38-40. TANG Wenhui, ZHU Peng, CAO Xiaohua. Modern Cotton Spinning Theory and Practice [M]. Beijing: China Textile & Apparel Press, 2013: 38-40.

[8] 冯清国. 棉纺细纱机后区牵伸力的测试及工艺研究[D]. 郑州:中原工学院, 2011:29-40. FENG Qingguo. The online monitoring of drafting force and process research in the break draft zone of cotton spinning frame [D]. Zhengzhou: Zhongyuan University of Technology, 2011: 29-40.

[9] 冯清国, 任家智, 贾国欣, 等. 棉纺细纱机后区牵伸力的在线检测[J]. 纺织学报, 2014, 35(10): 36-39. FENG Qingguo, REN Jiazhi, JIA Guoxin, et al. Online detection on drafting force of back zone with cotton spinning frame [J]. Journal of Textile Research, 2014, 35(10): 36-39.

[10] 宋东亮. 细纱机双皮圈牵伸装置的运动学及动力学分析[D]. 上海:东华大学, 2010: 13-28. SONG Dongliang. The kinematic and dynamic analysis for double apron draft spinning device [D]. Shanghai: Donghua University, 2010: 13-28.

Fiber distribution comparison of two draft zones ring spinning machine and three draft zones ring spinning machine based on polynomial fitting

ZHANG Xiaojuan, XU Bojun, LIU Xinjin

(CollegeofTextile&Clothing,JiangnanUniversity,Wuxi,Jiangsu214122,China)

In order to study the effect of draft ratio and number of draft zones on yarn evenness, this paper researched QFA1528 two draft zones ring spinning machine and TH558 three draft zones ring spinning machine. 9.7 tex and 7.3 tex cotton yarns were taken as examples, yarns were spun on the QFA1528 and TH558 ring spinning machine, respectively. Both cut-middles method and polynomial fitting method were used to analyze the faster fibers distribution and slower fibers distribution. Then, the friction field distribution in two kinds of spinning system were compared, and theoretical position of floating fibers accelerated points in the front drafting zone of two kinds of spinning system were compared. Next, the effect of draft ratio and number of draft zones on yarn quality can be concluded. The results indicate that for 9.7 tex cotton yarn, theoretical position of floating fibers accelerated points in two drafting zones system is more near to first roller nipper bite than that in three drafting zones system,and the yarns spun on two drafting zones system have better yarn evenness. For 7.3 tex cotton yarn, three draft zones can improve the sliver structure in front draft zone, and yarn quality can be improved.

two-zone draft; three-zone draft; fibers distribution; cut-middles method; polynomial fitting method

10.13475/j.fzxb.20150106006

2015-01-29

2015-11-12

纺织服装产业河南省协同创新项目(hnfz14002);江苏省自然科学基金项目(BK2012254),江苏省产学研项目(BY2014023-13,BY2012051,BY2013015-24);江苏省科技成果转化项目(BA2014080)

张晓娟(1991—),女,硕士生。研究方向为环锭纺超大牵伸细纱机的应用。徐伯俊,通信作者,E-mail:wxxbj@sina.com。

TS 114.2

A