延迟策略在服装供应链管理中的应用

2016-06-01单丹微杨以雄

单丹微, 陈 炜, 杨以雄,3

(1. 东华大学 服装·艺术设计学院, 上海 200051; 2. 东华大学 旭日工商管理学院, 上海 200051;3. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051)

延迟策略在服装供应链管理中的应用

单丹微1, 陈 炜2, 杨以雄1,3

(1. 东华大学 服装·艺术设计学院, 上海 200051; 2. 东华大学 旭日工商管理学院, 上海 200051;3. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051)

为对服装企业的转型升级提供借鉴和参考,结合延迟策略应用现状,针对其在服装供应链管理中的若干问题进行应用探析。通过文献研究和企业项目实践,基于部分延迟策略的基本模型,量化补货环节延迟策略的数量和时间节点的确定和应用;基于企划延迟策略,提出循环备料模式优化建议;应用部分延迟策略,提出调整首单生产比例、快速反应单以及补货比例的延迟策略建议,从而缩短供应链产品企划、设计开发与生产周期,减少库存成本,降低预测风险,实现服装企业经营效益的最大化。力图促进服装企业实现供应链管理变革,提高企业核心竞争力。关键词 延迟策略; 服装供应链; 采购生产; 产品周期

少品种、大批量是传统服装企业生产经营的典型特征,但随着市场环境的变化,顾客需求呈现出个性化、多元化趋势,企业仅依靠预测备货生产已无法有效满足多变的顾客需求。延迟策略理论由Alerson于1950首次提出[1],经多年实践,在国外汽车行业(如Smart[2])、消费性电子行业(如HP[3-4]、IBM[5]、Xilinx[6])、服饰业(如Benetton[7])以及食品饮料行业(如咖啡制造商[8])等被广泛应用。鉴于我国服装业处于转型升级期,延迟策略应用可提高国内服装企业的有效产出,为此,本文对延迟策略在服装供应链管理的实施和应用进行探讨。通过文献阅读和企业调研,基于部分延迟策略基本模型,对案例品牌的应用现状进行量化分析,并在此基础上,从企划延迟策略和部分延迟策略2个方面对案例企业进行改进优化,缩短产品企划、设计开发与生产周期,减少库存成本,响应市场需求变化,力图为我国服装品牌企业转型升级提供参考。

1 延迟策略相关理论

1.1 延迟策略

延迟策略(postponement strategy)是将供应链上的客户化活动延迟到订单明确时为止,即在时间和空间上推迟客户化活动,使产品和服务满足客户多样化需求,提高企业生产柔性和客户价值[9]。其实质是将客户导向的全部或部分生产业务和物流运作延迟至接到客户订单或明确需求之后[10]。具体可在生产和物流环节,从时间和空间2个维度实施延迟策略,优势在于能够实现供应链两高一低(高运作效率、高客户价值和低库存成本)的目标[11]。

服装供应链管理涉及产品企划、设计开发、采购和生产、物流配送、销售和补货若干模块,结合延迟策略的实质,可基于供应链管理中的客户化活动进行延迟策略的应用。服装企业延迟策略的目的是尽可能将企划节点延后,使其靠近销售期,依据市场和顾客信息反馈,及时进行设计开发及组织生产,促进供需匹配,满足顾客个性化需求,统称为企划延迟策略。可使整个产业链能从原先的预测推动型生产转变为需求拉动型生产,降低预测失误导致的服装滞销及库存成本,提高畅销品商机,并增加流动资金的运用。

1.2 延迟策略应用现状

Feitzinger等[4]通过研究惠普(HP)公司案例,提出是否采取延迟策略取决于技术、流程、产品和市场的运营特征的观点。Van Hoek[12]以酿酒业作为研究对象,分析企业实施延迟策略的成本和收益能力。同时Van Hoek[13]考虑到行业普遍性,采取了以建模和调查为依据的数理统计分析方法,对多家实施延迟策略的案例企业进行比较。我国学者顾新建等[14]以国内汽车制造业为例,分析研究了MC(mass customization,大规模定制)的生产模式,采取统一集中和分散经营方式,加速发展专业化的零部件定制生产,这一思想为我国汽车行业实施延迟策略提供了理论依据。

在服装供应链管理应用中,快时尚标杆品牌ZARA采用制造延迟策略,即:提前预备白坯布,通过管控染色和加工领域,为新款式提供所需面料,按需生产,从而大大缩短了产品的开发和生产周期,使其产品供应更匹配市场需求,减少了库存压力[15]。意大利贝纳通(Benetton)公司为降低预测风险,先将原色纱线编织成各种型号的半成品,当销售季节畅销颜色明确时,再对半成品进行染色[16],提供适销对路的面料和成衣。

1.3 部分延迟策略模型

延迟与非延迟的混合[17],即为部分延迟策略(partial postponement)或混合延迟策略。品牌服装企业供应链管理的部分延迟策略是将一部分资金投入正常企划上市的产品设计、开发、采购、生产与销售,而另一部分资金根据销售信息反馈,对畅销款进行再投资,及时补货上市,提高销售机会和盈利水平。品牌服装供应链的采购、生产、补货采用的部分延迟策略基本模型见图1。在应用过程中,成本和风险是考虑的首要问题,即需要决策延迟和非延迟各自的持有比例,使总成本和风险最小化。

注:实框表示延迟模式的应用; 虚框表示供应链活动环节。图1 服装供应链的部分延迟基本模型Fig.1 Apparel supply chain partial postponement basic model

2 E品牌部分延迟策略案例研究

2.1 案例品牌概述

E品牌创始于2002年,针对18~25岁独立、追求时尚和个性的现代女性,以青春靓丽的风格为主,营造出活力、动感、情趣的生活方式。

E品牌的产品可分为4类:一是品牌故事(以下简称故事)系列产品(占用资金55%~60%),表现品牌理念和设计主题,体现时尚流行趋势;二是单品(占用资金5%),能够稳定销售的产品,受流行趋势影响较小,通常为大衣、羽绒服等经典款;三是快速反应(QR)产品(占用资金15%~20%),大都为市场流行和畅销产品,通过市场抓款,融入本品牌理念进行快速产品开发、生产和销售,具有产销比高,库存低的特点,是企业提高市场占有率和经济效益的改进重点;四是补货产品(占用资金20%~25%),通常针对故事系列产品的畅销款,若上市后畅销,则适时进行追单补货生产和销售。E品牌产品每年分为两季,每季3个波段,每个波段2个月、2个故事(即产品系列),产品以多品种小批量为主,成衣加工外包,主要供应商由规模较小、生产灵活的服装制造工厂构成。

2.2 基于部分延迟策略的补货事例分析

2.2.1 补货数量的确定

根据企业调研和项目实践,E品牌依据图1的补货环节进行部分延迟策略的实施。实践中,首先将主要资金(55%~60%)投入到故事系列产品非延迟生产,随后,部分资金(20%~25%)根据销售状况投入到补货延迟生产。以补货为例,延迟策略的数量确定原则如下。

补货尺寸规格比例:实际销售数据统计时,可根据店铺每种款式的尺寸规格销售数量统计,以此决定补货尺寸规格数量,近似按正态分布投产。

库存情况:库存可分为仓库存货、店铺存货、在途存货。根据库存数据,结合销售速度和趋势,预测库存可销售周数。

销售生命曲线:对历年销售的产品数据,以周为单位,分析从上柜到下架的整个销售周期的数量和周库存,整理得到相似款式服装产品的生命周期数据。

补货延迟策略的变量定义如下:

I0为总库存数量;I1为仓库存货数量;I2为店铺存货数量;I3为在途存货数量;S为尺寸规格库存数量,S=[S1,S2,…,Sn]T,S1,S2,…,Sn表示不同的尺寸规格,其中n为尺寸规格数。

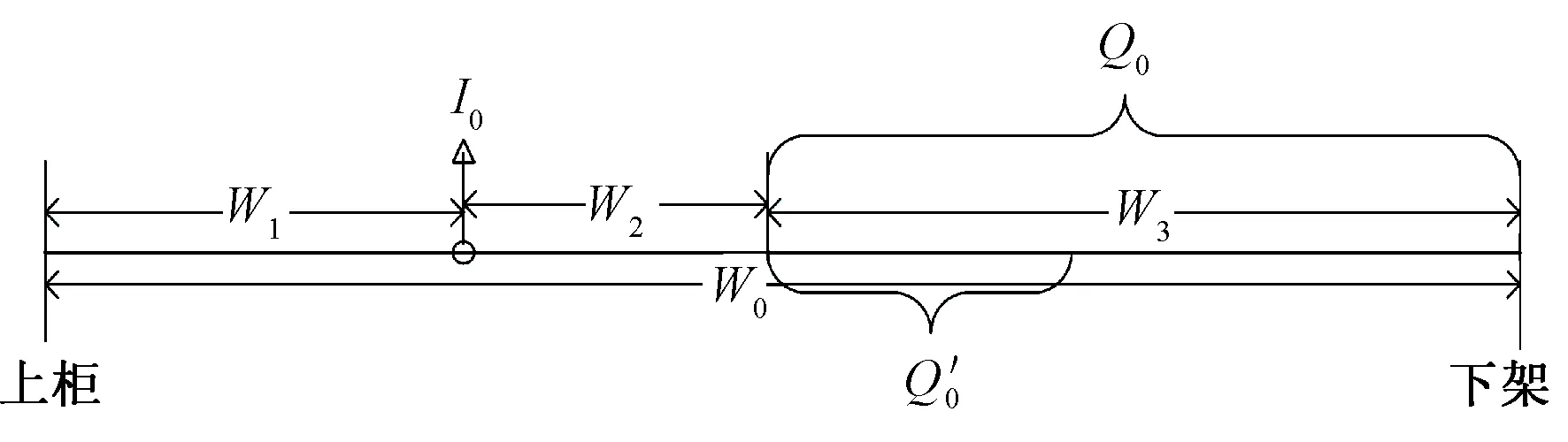

W0为产品总销售周数,即产品生命周期;W1为产品已销售周数;W2为库存可销售周数;W3为补货产品销售周数。

p1为库存宽余率,一般取30%~35%,以应对缺货状况;p2为实际补货生产比例,一般取30%~50%,继续采用“部分延迟”策略;q为尺寸规格比例,q=[q1,q2,…,qn]T。

T1为产品生产时间。

补货过程计算式如下:

因W0为根据去年相似款式销售周期预测得出的,并不能保证新一季款的生命周期与去年完全相同,为更好地应对市场需求变化,E品牌会持续采用部分延迟策略,再根据当季故事系列产品店铺的销售状况决定是否再补货,其补货数量示例如图2所示。这种小批量多频次的补货方式,起到了缩短订货周期、降低机会损失、减少库存及增加流动资金的作用。

图2 补货数量示例Fig.2 Graphical calculation replenishment quantity

2.2.2 基于延迟策略的补货时间节点确定

首先定期分析销售报表的畅销产品,寻找从上柜开始连续几天销售趋势上升的款式,一般在5 d左右决定是否补货。实践中,可通过分析去年相似款的生命周期,预估W0和Q1;接着,由式(2)计算得出预备补货款的W2,由式(3)计算得出W3;最后,若T1

2.2.3 示例分析

E品牌款式14032305946是2014年夏1波段的新款牛仔裤,属于故事4_153s系列,初始订单投产4 335件,自4月7日开始上柜,日报表见表1。

表1 销售日报表Tab.1 Daily sales report

通过查找历史相似款(服装编号为120323055),在第13周上柜,第33周下架,总销售周数为21周,因此预测该款总销售周数为21周,且预估周销售数量为500件。从4月7日上柜开始,销售数量逐渐上升,在4月10日确定补货,其补货配比由当天销售和库存情况决定。尺寸规格如表2所示,设尺寸规格分为34、36、38、40、42码,即n=5。首次补货数量根据式⑴~⑹计算如下:

I0=I1+I2+I3=994件+2 641件+511件=4 146件W2=I0÷Q1=4 146件÷500件/周=8.3周W3=W0-W1-W2=21周-0.6周-8.3周=12.1周Q0=W3×Q1÷(1-p1)=12.1周×

500件/周÷(1-33%)≈9 030件

[142件,1 357件,1 409件,999件,239件]T≈

[103件,1 094件,1 451件,1 125件,251件]T

即首次补货总数量为4 000件,其中34、36、38、40、42尺码规格分别补货103、1 094、1 451、1 125、251件。

表2 尺寸规格表Tab.2 Size ratio

注:尺寸规格库存数据截止4月10日。

2.3 延迟策略的若干问题

2.3.1 企划延迟策略

企划延迟策略即预先订购一定比例(x%)的面料,提前备料,当产品的款式、颜色、数量等需求明确时,迅速下单进行生产,以缩短整个产品供应链周期,延迟产品企划时间。以E品牌为例,针对棉、呢料等常规面料,根据历史数据分析,提前采购一定比例的面料,以便适时下单生产,由此缩短大货生产周期,降低库存风险,加速资金周转。

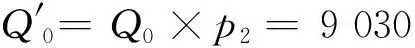

对品牌服装企业而言,成衣准交、追单及样衣开发均受面辅料交期制约,这也是E品牌供应链管理中存在的主要瓶颈,而企划延迟策略可有效解决这一难题,即通过提前备料的方式缩短产品设计开发生产周期。首先,需要对面料历史数据进行分析,根据往年同季面料的梳理以及上一波段或季节畅销面料分析,可得到畅销面料信息及备料预测数量的决策依据,为波段面料企划及备料提供参考;然后,按照一定比例提前备料(成衣面料),但要兼顾防范市场风险与供应链整体经济效益。企业实践表明,由于成衣面料备料存在较大风险,一般只在预测有充分把握的情况下提前备料。E品牌采用按波段循环备料的方式,提前一个波段备料,即生产波段1产品时,同时备波段2的常用面料,并考虑合理备料比例,即预备20%的成衣面料和10%白坯面料,其循环备料模式示例如图3所示。当销售目标确定时,订购剩余70%所需面料。提前备料的企划延迟策略,能缩短产品设计开发和生产周期,规避预测不准的风险。

图3 循环备料模式示例Fig.3 Sample mode of circulated preparation

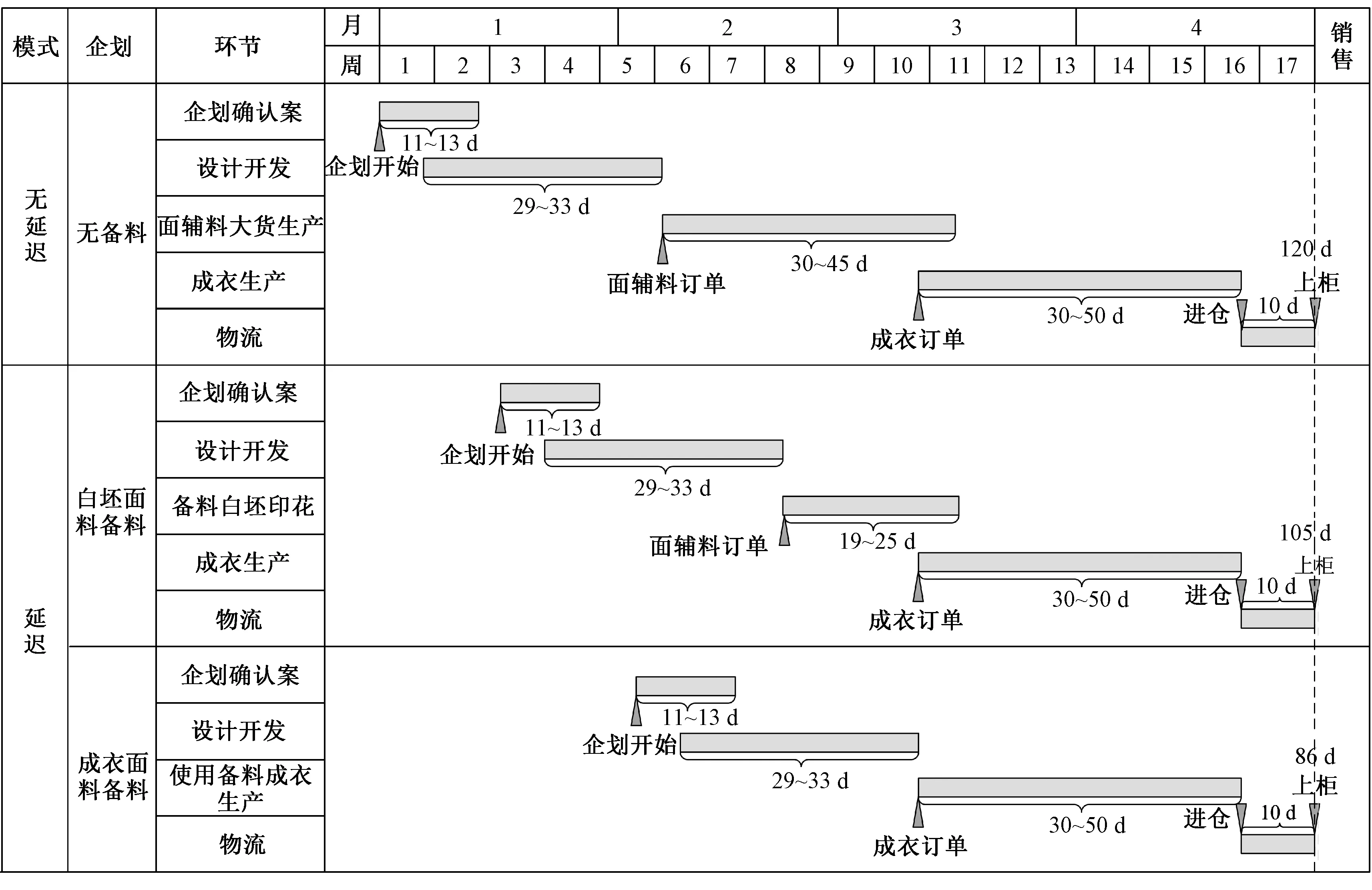

白坯面料的备料同样可缩短面料生产环节时间,进而缩短供应链产品供货周期,将前期面料企划延迟到销售趋势明确时开始批量白坯面料染色加工。而成衣面料备料可用于畅销品和单品款式的开发,能节省面料采购生产环节的时间,缩短整个产品上市周期,即延迟设计开发和生产时间,灵活应对市场需求。以故事系列原产品周期120 d为改进案例,应用白坯面料备料的延迟模式,产品实际开发和生产周期可减少至105 d;应用成衣面料备料的延迟模式,这一周期可减少至86 d,具体供应链流程改进控制图如图4所示。

图4 品牌故事系列的供应链流程改进时间控制图Fig.4 Brand story series of supply chain to improve time control chart

2.3.2 部分延迟策略

以减少库存成本为目标。部分延迟策略需要考虑延迟与非延迟的比例,使总体成本和风险最小化。通过企业项目实践,统计分析得出E品牌店铺故事系列新品铺货信息:其中故事系列新品订单量为每波段730 000件,全国共有店铺783家,则平均到各店铺的故事系列新品上货量为932件。由于故事系列新品波段末期库存平均占比为20%,则各店铺每天新品销售为932件×80%÷60 d≈12件/d。

E品牌基于部分延迟策略,采用80%预估成衣生产,则各店铺故事系列新品上货量为932件×80%≈746件,得出故事系列新品首单可销售746件÷12件/d=62 d,而每天的实际销售包括本波段新品和相邻波段的其他产品,因此造成故事系列新品可销天数的增加,库存成本的增大。

补货延迟策略的产品生产周期为20 d(已备料),可通过减少初次投放生产的比例,减少故事系列新品生产量,增加补货(延迟)频次,加快企业库存周转,有更多的流动资金投入运营。由于销售信息反馈需要5 d左右,因此以20 d补货产品生产周期和5 d销售反馈时间,总计25 d为故事系列新品目标销售天数,进行预估成衣生产,则各店铺故事系列新品上货量为12件/d×25 d=300件,进而计算得出改进后的预估生产比例为300件÷932件×100%≈32%,即最小预估生产比,同时即可得到最大延迟生产比为68%。可见E品牌在部分延迟应用上有很大的改进空间,通过减少故事系列新品非延迟生产比例,在店铺销售不断货的情况进行补货生产,由此可减少因一次大量生产可能带来的货品滞销而产生的库存成本(经营成本)浪费。

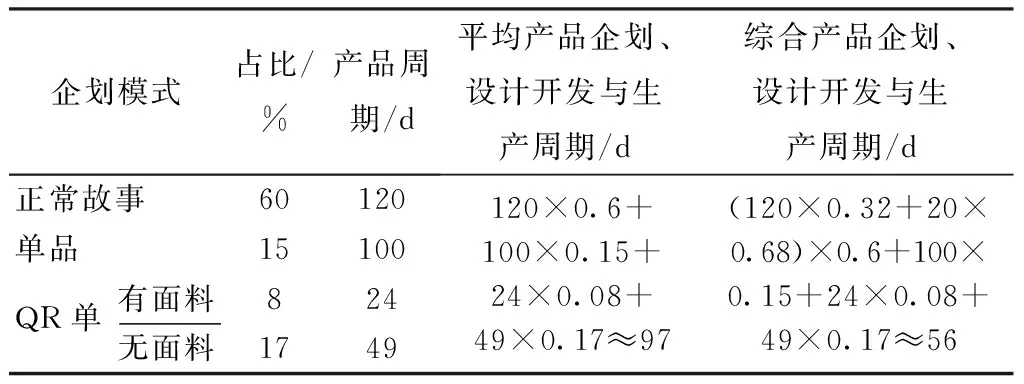

以缩短产品企划设计开发与生产周期为目标。因E品牌产品分为4类,故每个波段有4种企划模式,每种企划模式的产品周期不尽相同,因此提高补货和QR单比例,将减少整体产品开发至上柜的综合供应链周期。为此,设计了前期和后期2套改进方案。

前期改进方案通过保持企业现有产品结构配比,提高故事的补货比例来实现,表3示出综合产品企划、设计与生产前期改进目标。根据企业实践,当期的故事、单品和QR单的占比分别为70%、15%和15%,所以非延迟部分的平均产品企划、设计开发与生产周期为106 d;以标杆企业ZARA为参考目标,当延迟部分(补货)占故事的比例为50%时,综合产品企划、设计与生产周期为71 d,可达到ZARA产品开发周期70 d的先进水平。目前,该方案已在企业成功实施。

表3 综合产品企划、设计与生产周期前期改进目标Tab.3 Comprehensive product planning, design and production cycle early improvement objective

注:若补货(延迟)占正常故事比例为50%。

后期改进方案通过改变企业现有产品结构配比,同时最大幅度提高故事的补货比例来实现,表4示出综合产品企划、设计与生产周期后期改进目标。结合每季预算和可行性分析,后期改进方案是将故事比例降低至60%,QR单比例提高至25%,单品比例保持不变,使非延迟部分的平均产品企划、设计与生产周期减少至97 d;故事补货延迟比例根据表4得出的结论,提高至68%,由此综合产品企划、设计与生产周期减少至56 d。

表4 综合产品企划、设计与生产周期后期改进目标Tab.4 Comprehensive product planning, design and production cycle late improvement objective

注:补货(延迟)占正常故事比例设定为68%。

3 结 论

本文对E品牌供应链管理的延迟策略进行了案例研究,通过企业实践和调研,分析部分延迟策略的补货数量和时间节点的确定过程;依据E品牌现状从企划延迟和部分延迟2个方面进行优化。企划延迟策略采用循环备料模式,即:通过提前备料和延迟企划,缩短产品企划、设计开发与生产周期,从而降低预测不准的风险;部分延迟策略通过减少首单预估生产比例,可降低库存成本,通过调整不同企划模式的比例,能进一步缩短产品企划、设计与生产周期。

E品牌通过产品开发和生产流程优化,应用延迟策略,经过将近一年的项目实施,取得了综合产品企划、设计开发与生产周期缩短至71 d、库存周转由3次提高到4次,销售额由9亿元增加到11.25亿元的成果。

若要进一步减少综合产品企划、设计与生产周期,需要供应链伙伴企业在成衣生产、面辅料供应方面,按照市场信息、QR单和补货比例的调整,进行协同和改进,从而取得优化产品开发生产周期、降低预测风险、增强企业经营的柔性和绩效。

本文研究的延迟策略,如:循环备料模式,调整首单预估生产比例等,可为其他服装企业提供借鉴,根据品牌服装自身资源和经营状态进行参数比例确定和优化应用。

综上,延迟策略应用在服装供应链管理中,可提高服装企业有效产出,快速响应市场需求变化,为企业带来良好的经济效益。

[1] ALDERSON W. Marketing efficiency and the principle of postponement[J]. Cost and Profit Outlook, 1950, 3: 15-18.

[2] VAN Hoek R I. Logistics and virtual integration: postponement, outsourcing and the flow of information[J]. International Journal of Physical Distribution & Logistics Management, 1998, 28(7): 508-523.

[3] LEE H L, BILLINGTON C, CATER B. Hewlett-Packard gains control of inventory and service through design for localization[J]. Interfaces, 1993, 23(4): 1-11.

[4] FEITZINGER E, LEE H L. Mass customization at Hewlett-Packard: the power of postponement[J]. Harvard Business Review, 1997, 75(1): 116-121.

[5] SWAMINATHAN J M, TAYUR S R. Managing broader product lines through delayed differentiation using vanilla boxes[J]. Management Science, 1998,44(12): 161-172.

[6] BROWN A O, LEE H L, PETRAKIAN R. Xilinx improve its semiconductor supply chain using product and process postponement[J]. Interfaces, 2000,30(4): 65-80.

[7] WADHWA S, BHOON K S, CHAN F T S. Postponement strategies for re-engineering of automotive manufacturing: knowledge-management implications[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(3/4): 367-387.

[8] WONG H, POTTER A, NAIM M. Evaluation of postponement in the soluble coffee supply chain: a case study[J]. International Journal of Production Economics, 2010, 131(1): 355-364.

[9] VAN Hoek R I, VAN Dierdonck R. Postponed manufacturing supplementary to transportation services[J]. Transportation Research Part E Logistics & Transportation Review, 2000, 36(3): 205-217.

[10] 胡建波. 延迟策略在供应链管理中的应用[J]. 企业管理, 2012(2): 100-102. HU Jianbo. Application of postponement strategy in supply chain management[J]. Enterprise Management, 2012(2): 100-102.

[11] 柳键, 马士华. 供应链管理的重要手段:延迟化策略[J]. 华东经济管理, 2002, 16(2): 80-81. LIU Jian, MA Shihua. The significant means of supply chain management-postponement[J]. East China Economic Management, 2002, 16(2): 80-81.

[12] VAN Hoek R I. Postponed manufacturing in the food industry? Supply chain management[J]. An International Journal, 1997, 2(2): 63-75.

[13] VAN Hoek R I. Reconfiguring the supply chain to implement postponed manufacturing[J].The International Journal of Logistics Management, 1998,9(1): 95-110.

[14] 顾新建, 陈子辰, 熊励, 等. 我国汽车制造业大规模定制生产模式研究[J]. 中国工业经济, 2002(6): 37-41. GU Xinjian, CHEN Zichen, XIONG Li, et al. Chinese automobile manufacturing mass customization production pattern research[J]. China Industrial Economy, 2002(6): 37-41.

[15] 肖利华, 韩永生, 佟仁城. ZARA: 快速反应的采购与生产[J]. 纺织服装周刊, 2006(26): 33. XIAO Lihua, HAN Yongsheng, TONG Rencheng. ZARA:procurement and production of quick response[J]. Textile Apparel Weekly, 2006(26): 33.

[16] 孟子敏, 王一桥, 刘骏彬. 大规模定制: 服装的供应链优化[J]. 销售与市场, 2012(3): 37-39. MENG Zimin, WANG Yiqiao, LIU Junbin. Mass customization: apparel supply chain optimization[J]. China Marketing, 2012(3): 37-39.

[17] HOWARD K A. Postponement of packaging and product differentiation for lower logistics costs[J]. Journal of Electronics Manufacturing, 1994, 4(2): 65-69.

Application of postponement strategy in apparel supply chain management

SHAN Danwei1, CHEN Wei2, YANG Yixiong1,3

(1.Fashion·ArtDesignInstitute,DonghuaUniversity,Shanghai200051,China; 2.GloriousSunSchoolofBusinessandManagement,DonghuaUniversity,Shanghai200051,China; 3.KeyLaboratoryofClothingDesign&Technology,MinistryofEducation,DonghuaUniversity,Shanghai200051,China)

To provide reference for the transformation and upgrading of apparel enterprises, in combination with the postponement strategy application status, its application in the several problems of apparel supply chain management was analyzed. Through document research and project enterprise, the certain of quantity and timing in replenishment link postponement application based on the "partial postponement" strategy basic model were quantified. The model of circulation stock optimization suggestions based on project postponement strategy was put forward. The postponement ratio optimization suggestion using the "partial postponement" strategy was proposed, and the first production proportion, rapid response and replenishment ratio were adjusted, so as to shorten the product planning, design, development and production cycle of the supply chain, reducing inventory cost and risk prediction, to achieve the maximum benefit of apparel enterprises, trying to promote the reform of supply chain management and improve the core competitiveness of enterprises.

postponement strategy; apparel supply chain; purchasing and production; product lifecycle

10.13475/j.fzxb.20150302407

2015-03-16

2015-11-04

上海市教委海派时尚设计及价值创造知识服务中心资助项目(13S1070241);中央高校基本科研业务费专项资金资助项目(CUSF-DH-D-2014068);东华大学非线性科学研究所交叉项目(INS-1401)

单丹微(1991—),女,硕士生。主要研究方向为服装产业经济。杨以雄,通信作者,E-mail:yyx@dhu.edu.cn。

TS 941.1

A