6082铝合金散热器折叠缺陷预测及精锻工艺优化

2016-06-01罗泽威胡道春阮湖斌葛斌超

罗泽威,胡道春,2,阮湖斌,葛斌超

(1.台州职业技术学院 机电工程学院,浙江 台州 318000;2.台州职业技术学院 模具研究所,浙江 台州 318000)

6082铝合金散热器折叠缺陷预测及精锻工艺优化

罗泽威1,胡道春1,2,阮湖斌1,葛斌超1

(1.台州职业技术学院 机电工程学院,浙江 台州 318000;2.台州职业技术学院 模具研究所,浙江 台州 318000)

“折叠”是铝合金精锻件的常见缺陷。利用Deform-3D软件对汽车用6082铝合金散热器精锻成形过程进行模拟,结合成形过程中金属的流动规律及应力应变分布,分析了铝合金精锻过程中折叠缺陷产生的原因。结果表明:模具设计不合理、坯料轮廓选择不当、压下量过大、润滑不均匀等,均可造成金属流动不均匀,以及局部金属充满饱满后回流造成折叠缺陷。通过优化工艺参数、坯料轮廓及模具结构,模拟和实验均获得了无缺陷的6082铝合金散热器精锻件。

精锻工艺;6082铝合金;数值模拟;折叠缺陷;工艺优化

传统的铝合金锻造工艺为:下料-加热-镦粗-预锻-终锻-切毛边-机加工。但实践证明,预锻型槽中的金属充填情况与坯料大小、温度和型槽磨损等诸多因素有关,造成预锻和终锻两个型槽之间很难配合适宜,常常会造成终锻时充填不满或形成折叠等质量缺陷[1-3]。因此,对于复杂形状的锻件,采用预锻反而会造成一些不必要的成形质量问题;若取消预锻工序,终锻时材料体积变形剧烈又将带来锻压载荷过高的困扰。本文所探讨6082铝合金散热器精锻件,根据其结构特点,采用将镦粗和预锻工序合并,在镦粗工序同步完成周边薄壁的预锻制坯成形,有效避免了上述问题[4]。

6082铝合金散热器精锻成形工艺复杂,边缘部分属于反挤压,凸台部分属于径向挤压和轴向反挤压,预锻毛坯放入精锻凹模一次分流反挤压成形。在精锻成形工艺中,模具结构和毛坯尺寸对锻件的精锻成形影响很大,成形方案的拟定和工艺参数的选择没有现成的规律可循,再加上铝合金锻造过程中,由于材料本身锻造温度范围窄[5,6],需借助数值模拟技术对精锻全过程进行仿真模拟,以优化6082铝合金散热器的精锻成形工艺。

1 精锻成形数值模拟

图1所示6082铝合金散热器,是配合德国博世汽车部件有限公司产品开发而研制的精密铝锻件,具 有外形轮廓复杂且有局部细小凸台和薄壁边缘等外形突变的特征,常采用铸造工艺完成。采用传统的铸造工艺生产铝合金散热器,其铸件的疏松、缩孔、偏析等缺陷降低了零件性能[1],故宜采用精锻工艺生产。

图1 汽车用散热器铝锻件

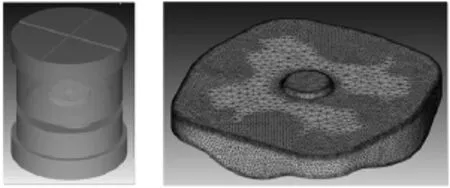

1.1 建模过程

模拟过程中设置参数如下:压力机行程280mm,冲头速度85次/分,锻造行程13.9mm,坯料温度450℃,模具温度250℃,材料在模拟中选择铝6061,模具和坯料的摩擦系数0.3,有限元模型网格数约20万,凸台和细节采用网格局部细化和整体网格重划分。建模过程如图2所示。

图2 建模过程

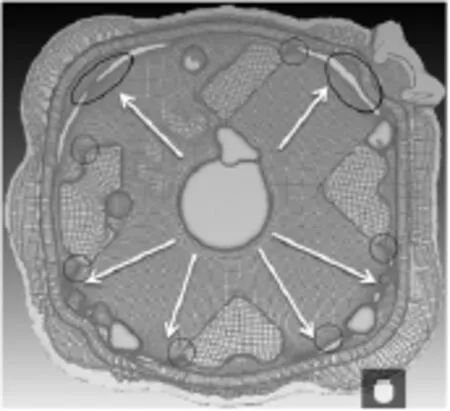

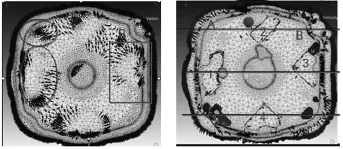

如图3所示实物图可以看出其缺陷主要有:①A和B角度位置有褶皱(凹陷);②1~4方形槽角度有大量折叠;③圆周凹槽内侧有折叠;④圆桶壁外侧有折叠。图4所示模拟结果显示与图3完全吻合。中心金属向4个角度流动,是形成折叠和角度起皱的主要原因。其解决方案为减少此种金属流动。

如图5所示折叠和皱皮缺陷分析图,4个凹槽周边容易出现折叠缺陷,原因是凹槽深度较深,且角度圆角较小,金属流动规律为槽内金属先往外流动,随着压下量增加金属回流补充角度空隙,金属回流导致金属折叠产生。降低折叠产生风险的建议:适当增大圆角或降低凹槽深度。

在角A和B位置容易出现起皮褶皱现象,A和B位置没有凸起,多余金属只能往飞边槽流动,而由于存在板筋结构,金属流动阻力很大,导致金属在该处堆积,进而产生起皮缺陷。解决方法建议:制坯时可稍微减少该处材料,或改善润滑,降低摩擦阻力。

图3 实物分析图

图4 模拟分析结果

图5 褶皱模拟示意图

1.2 上模充填和金属流动分析

如图6所示金属流动规律示意图。由图可见充型顺序为:圆周凹槽-底板4个方形凹槽-中间圆形凸台-中心圆形凸台周边的小型凸台-分布周边的小凸台。由充型顺序看,周边小凸台的成型较为困难,阻力较大,不利于充填饱满;圆周凹槽的先成型容易形成很大的金属向飞边槽流动的阻力,而不利于成型。1、2、3、4、5、6位置的凸台基本完全充满,但是模拟没有考虑排气不顺带来的阻力。因而分析认为此处充不满的主要原因是排气问题,适当改善排气是解决问题的关键。

图6 上模充型示意图

此处的金属流动阻力较大,不利于充型。改善建议:改善润滑和入口的圆角,适当增加深度,在需要机械加工位置可在保证精度的情况下适当增加其深度,并设置必要的排气装置。

1.3 下模充填和金属流动分析

下模金属充型整体效果较好,特别是凸台位置。圆周面台阶位置容易出现折叠缺陷,圆桶部分填充良好,如图7所示。

1.4 四周剥皮折叠缺陷的形成过程

如图8所示,圆筒外壁上出现剥皮折叠缺陷,形成原因:制坯圆筒直径略大于模具的直径,因而出现了很薄一层金属被剥离最后形成圆周折叠缺陷。解决方法建议:制坯优化,如减小直径。

图9所示是剖面金属流动规律。由图可见,C处不容易充填饱满,原因是下模此处是空腔,金属要上下分流,因而利于向下充型而难于向上充型。B处金属流动阻力很大,容易受挤压而出现褶皱缺陷。

图7 下模充型示意图

图8 圆筒外壁剥皮折叠缺陷

图9 剖面金属流动规律

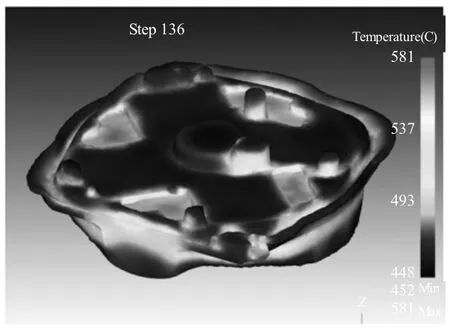

1.5 温度场分析

如图10所示,温度分布总体比较均匀;上模凸台顶面温度小,流动阻力较大,不利于成型。

图10 温度场分析

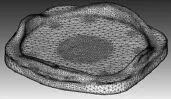

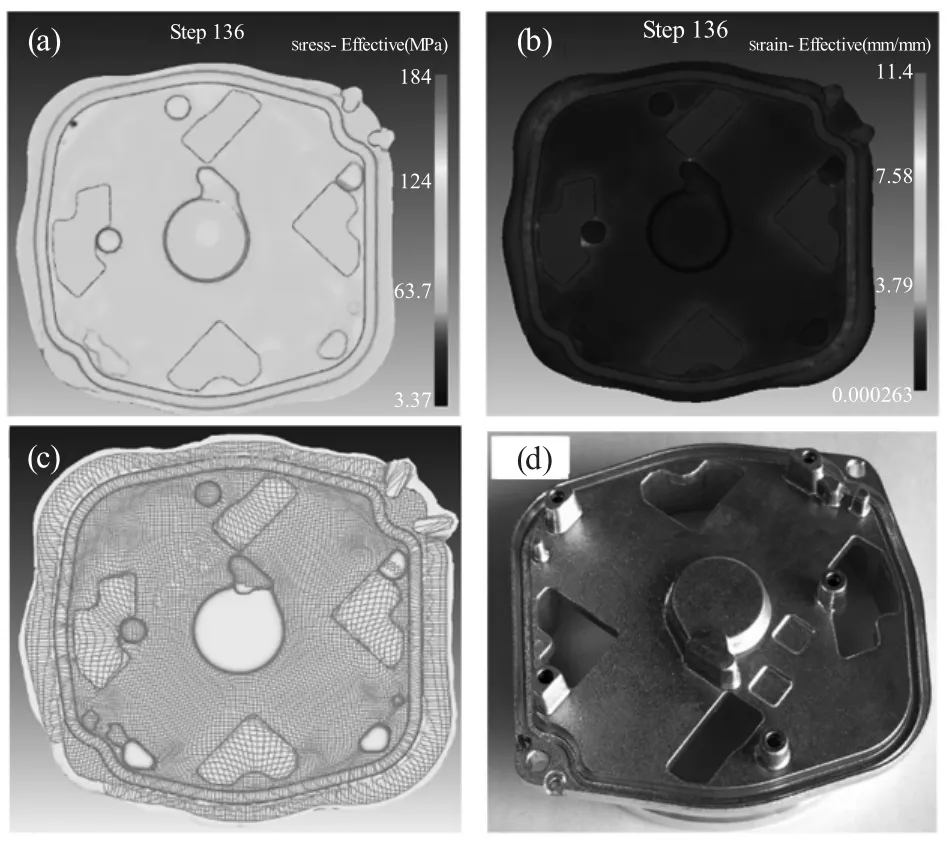

1.6 精锻工艺优化

从优化后的模拟结果及试模样件(图11)可见,凸台、薄壁片的应力和应变值相差不大且分布较均匀(分别约为99.5MPa、1.87mm/mm),表明金属流动顺畅且充填完全[7-9]。由图11c也可看出,各部位金属分布有利于坯料在成形中均匀流动,能较好地改善成形均匀性。

图11 精锻数值模拟结果及试模精锻件

2 结论

借助数值模拟技术成功预测了铝合金锻造过程中的缺陷如折叠、充不满、起皱等,并提出解决这些问题的措施。经生产试模验证,获得无折叠、充不满、起皱等缺陷的6082铝合金散热器精锻件,验证了精锻成形工艺的合理性,可为同类产品的生产提供借鉴。

[1] 孙爱军,任 秋,吕金旗.锻造铝合金轮毂缺陷及检测方法的研究[J].锻压装备与制造技术,2013,48(1):64-66.

[2] 宋志海.汽车用铝合金及其塑性加工技术[J].锻压装备与制造技术,2006:41(5):14-17.

[3] 金泉林.铝合金6061的热变形力学行为与微观组织演化规律[J].材料热处理学报,2011,32(6):51-57.

[4] 韦 韦华.6082铝合金筋类锻件热变形行为及组织性能研究[D].北京:北京机电研究所,2013.

[5]胡道春,王 蕾.基于加工图的6082铝合金热成形性能研究[J].材料热处理学报,2015,36(5):223-229.

[6] 席鹏羽中,王 强,张治民.LC4超高强度铝合金轮毂的成形工艺研究[J].锻压装备与制造技术,2007,42(5):66-68.

[7]孙 炎炎,李付国,李志杰,等.7050-T7452高强铝合金的开坯与锻造工艺研究[J].锻压装备与制造技术,2010,45(6):65-69.

[8] 胡道春.6082铝合金高温变形行为及精锻工艺数值模拟[J].特种铸造及有色合金,2015,35(9):927-930.

[9] 乔慧娟,李付国,孙 炎炎,等.7050高强铝合金锻件的热处理工艺模拟[J].锻压装备与制造技术,2013,48(4):90-93.

Prediction of folding defects and optimization of precision forging process for 6082 aluminum alloy heat sink

LUO Zewei1,HU Daochun1,2,RUAN Hubin1,GE Binchao1

(1.Mechanical&Engineering College,Taizhou Vocational&Technical College,Taizhou 318000, Zhejiang China;2.Institute of Mold&Die Technology,Taizhou 318000,Zhejiang China)

The folding is a common defect in the aluminum precision forging process.The simulation has been carried to the precision forging process of 6082 aluminum alloy heat sink for the automobile by use of DEFORM-3D software.By combination of metal flow law and the stress&strain distribution,the reason for folding defects during precision forging process of aluminum alloy has been analyzed.The results show that unreasonable die design,irrational selection of billet profile,bigger press-down value and uneven lubrication can cause uneven flow of metal,while the local region of the metal has been firstly filled then returned which causes the folding defect.By optimization of technical parameters,billet profile,and die structure,the 6082 aluminum alloyheat sink without defects have been obtained in both simulation and experiments.

6082 aluminum alloy heat sink;Numerical simulation;Folding defect;Process optimization

TG319

B

10.16316/j.issn.1672-0121.2016.02.025

1672-0121(2016)02-0095-03

2015-11-10;

2016-01-23

浙江省大学生科技创新活动计划暨新苗人才计划项目;2015年度校级大学生科技创新资助项目(2014DKC04)

胡道春(1977-),男,讲师,工程师,从事材料成形工艺及模具技术研究。E-mail:springer_1028@163.com