曲轴圆角滚压强化技术研究现状及其展望

2016-05-31倪帆阮景奎

倪帆,阮景奎

(湖北汽车工业学院机械工程学院,湖北十堰442002)

曲轴圆角滚压强化技术研究现状及其展望

倪帆,阮景奎

(湖北汽车工业学院机械工程学院,湖北十堰442002)

摘要:圆角滚压强化技术是提高曲轴疲劳强度和综合力学性能的重要手段之一。本文中简要介绍了曲轴圆角滚压强化技术的发展、概念、原理、工艺特点以及常见的滚压强化工艺,综述了曲轴滚压强化技术的研究和应用现状。最后对曲轴圆角滚压强化技术的发展趋势进行了展望。

关键词:曲轴;滚压强化;强化机理;疲劳强度

曲轴是空压机、发动机等动力装置中转换运动和传递动力的重要零部件,在驱动力与零件负载惯性的作用下,曲轴在整个动工作过程中承受着反复冲击。由于曲轴在工作中持续承受循环载荷,随着工作时间的增加,曲轴的圆角处会产生疲劳裂纹,裂纹逐渐扩展,最终导致曲轴发生疲劳破坏[1],疲劳破坏是曲轴失效的主要原因之一。据统计,在曲轴失效中,大部分属于疲劳破坏,并且在破坏前没有明显变形,常常造成严重的安全事故。

早期强化主要采用喷丸、渗氮、渗碳、高频淬火的方法来提高曲轴圆角处的表面硬度和出现加工硬化而产生残余压应力[2]。但喷丸处理对圆角处加工困难以及对曲轴疲劳强度的提高有限;高频淬火容易使曲轴产生裂纹和较大的形变,需要通过回火等多步热处理来消除高频淬火产生的缺陷;渗氮、渗碳后曲轴不适宜再做机械加工,且加工时间长、废液难以处理。为达到强化效果需要多种方法多次混合使用,导致工艺路线长、加工时间长、能耗成本高,其强化效果不是特别理想。

1929年德国人提出了表面滚压强化技术,随后美国、苏联对滚压强化技术展开了研究和应用[3-4],主要应用于铁路工厂的车轴轴颈强化。20世纪60年代开始,各种滚压方式(如温滚压工艺、螺丝滚压法、超声波滚压技术等)逐渐出现与成熟[5]。后来滚压强化技术也开始应用于曲轴上,圆角滚压能使金属表面产生塑性变形和残余压应力,有效防止裂纹的出现和抑制裂纹的扩展,具有操作简单、加工时间短和成本低、强化效果好、无加工废料、使用范围广等优点[6-7]。故圆角滚压强化技术目前被国内外曲轴生产厂家广泛采用。

曲轴圆角滚压工艺通过滚压力使金属表面发生塑性变形来强化零件,对提高曲轴圆角处耐磨性和抗疲劳性、提升曲轴的疲劳强度等起到积极作用,是表面工程技术的一项重要应用。

1 曲轴圆角滚压强化技术概况

1.1滚压强化技术的概念及原理

滚压强化技术是一种无切屑的光整加工方法,是在常温下驱动高硬度材料(通常为淬火钢,硬质合金等)制成的滚轮在零件表面施加一定的载荷,使零件表面层金属发生塑性变形,从而提高其疲劳强度的一种强化方法[8]。滚压过程实际上是一个硬表面(滚轮)在另一个软表面(被加工零件)上往复滚动,由于滚轮和零件的硬度相差悬殊,因此滚轮基本不会发生变形,使零件表面微凸体被下压,其滚压零件的过程如图1所示。

图1 表面滚压过程

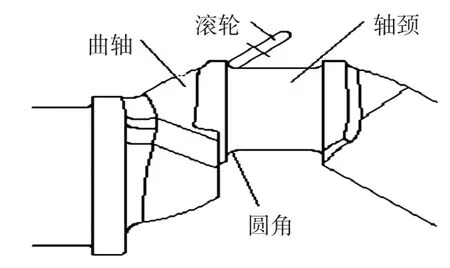

圆角滚压强化技术是通过在曲轴的轴颈和主轴颈的圆角处使用滚轮旋转加压,在轴颈部位形成塑性变形层,如图2所示,通过改变其在危险界面处的应力状态,使之形成合理分布的压应力层的一种特殊的表面滚压强化方法。

滚压强化能够使曲轴的疲劳强度得到大幅提高,其具体原因在于:1)外载荷通过滚轮作用在零件表面,使被滚压表面金属原子的间距变小,晶格畸变,形成位错积塞,使滑移难以继续进行[9],致使零件表面的变形抗力增加,发生冷作硬化;2)滚轮对曲轴圆角处的表面微凸体进行挤压,使凸峰处金属被下压,从凸峰两侧凹谷挤出,导致微观不平度减小,进而降低表面粗糙度;3)滚压使曲轴表面微观裂纹被压合,同时还引入残余压应力来平衡零件加工和工作时产生的拉应力,降低曲轴表面的平均应力,抑制尖端裂纹的产生和扩展[10]。

图2 曲轴滚压示意图

1.2圆角滚压强化技术的工艺特点

滚压降低表面粗糙度,被加工表面在滚轮压力作用下,使表面凸峰被压平,从而降低表面粗糙度;提高曲轴圆角处表面硬度,圆角处表面经滚压后发生强烈的塑性变形,形成高硬度的致密层,大幅提高了表面硬化层硬度;降低表面应力集中程度,减小了切削加工时留下的刀痕迹等表面缺陷,疲劳强度提高;适用范围广,对各种材质的曲轴均可加工;降低成本,提高生产效率,曲轴滚压属于冷加工,不需要加热,节约能源,且加工效率高[7]。

1.3圆角滚压强化工艺

随着技术的进步,人们对滚压强化效果的要求越来越高,通过融合多种技术手段形成了各种复合强化技术。

1)切线滚压用砂轮在圆角处磨出与滚轮圆角半径相同的圆角,再对圆角进行滚压。切线滚压简单方便,但容易引发较大的弯曲变形,一般需要后续的工序进行处理。

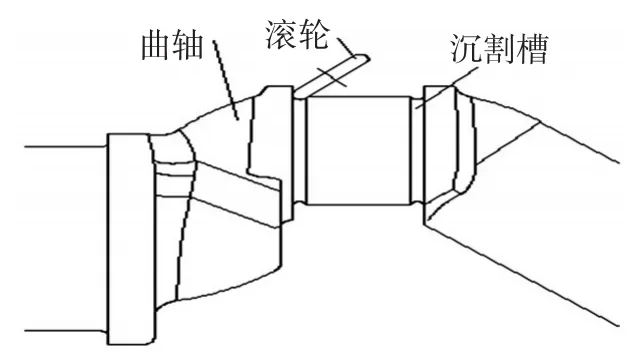

2)圆角沉割滚压通过改进圆角处的几何结构来提升滚压效果,即在圆角处切割出一个沉割槽,如图3所示。研究表明,缺口零件的滚压强化效果要明显优于光滑零件的滚压强化效果[11]。

图3 圆角沉割滚压示意图

3)复合滚压将滚压工艺与其他强化工艺相结合的一种强化手段。目前主要的组合有“温处理+滚压”[6、12]、“表面淬火+滚压”[13]、“表面渗氮+滚压”[14]、“碳氮共渗+滚压”[15]。

2 圆角滚压技术的研究现状

2.1圆角滚压工艺研究现状

在圆角滚压工艺中,滚压力、滚压道次、滚压进给量、摩擦力、滚轮半径是影响滚压强化效果的关键工艺参数。要获得较好的强化效果就必须优化出合适的滚压工艺参数。

1)试验研究圆角滚压强化的试验研究主要是分析不同的滚压参数对曲轴进行滚压加工后,曲轴圆角处表面粗糙度、加工硬化程度、残余压应力和疲劳强度的影响,并根据得出的结论对关键参数进行优化。冯美斌[16]等通过实验测定了球铁曲轴在分别采用切线滚压、半精磨后滚压和沉割滚压等方式进行滚压加工后曲轴的疲劳寿命,得出了这些滚压方案都能提高曲轴的疲劳强度,尤其是沉割滚压的强化效果最佳。杨运勤[17]对单缸柴油机曲轴的几组关键滚压参数运用“正交试验法[18]”进行分析,通过试验结果对滚压参数进行了优化,并把择优选出的工艺参数运用到生产工艺中,取得了良好的强化效果。但滚压工艺试验法成本高,只能对部分曲轴做有限次试验,其普适性很难判定。

2)有限元仿真分析针对工艺试验法的缺点,国内外专家采用有限元仿真的方法来研究零件滚压后的变形规律,为关键工艺参数的优化提供理论依据。有限元仿真能大幅减少工艺试验的次数,节约研究成本,提高研究效率。1985年Skalski[19]率先建立二维有限元模型模拟滚压过程,分析了不同滚压力下,零件被压下的深度。随后W.Bouzid[20]等建立三维有限元模型对滚珠滚压圆柱工件的过程进行模拟。韩少军[21]等运用Abaqus、Ansys和Marc等有限元软件模拟滚压强化过程,研究不同滚压工艺参数对零件表面强化处理后残余应力和变形的影响规律,分析零件机械性能的变化,为进一步优化圆角滚压关键工艺参数提供了理论依据。Popinocanu N G[22-23]等根据等效应力假说提出了最佳残余应力理论,全面分析了各个应力分量对疲劳强度的影响。薛隆泉[24-25]以最佳残压应力理论为基础,运用Ansys有限元软件对曲轴的具体工作状态进行了仿真模拟,得到相对应的最佳残余压应力,以此为基础建立了BP神经网络模型,求解出曲轴在不同状态下所对应的滚压深度、滚压道次、滚轮半径等最优工艺参数,为实际生产提供理论指导。刘荣昌[26]等建立了曲轴圆角滚压的显式动力学分析模型,得出了圆角部位应力沿层深的分布规律,研究了进给量和滚压道次对残余应力分布以及数值方面的影响,为曲轴滚压工艺的实际应用提供了理论支撑。但滚压是一个既有接触非线性,又有几何非线性和边界非线性的多重非线性的复杂问题,进行数值模拟的难度很大,滚压模型建立和优化容易与实际产生偏差。

因此通过工艺试验和数值分析相结合求解出最佳滚压工艺参数,提升曲轴的疲劳强度,是从事曲轴滚压强化技术研究的重要途径。

2.2圆角滚压设备研究现状

研究表明,圆角滚压强化是目前强化效果最好的曲轴强化方式,故各大曲轴生产企业相继引进曲轴滚压设备。滨州海得曲轴有限公司率先应用曲轴滚压技术,取得了良好的效果。然而,进口设备的价格一般较昂贵,一般制造企业没有能力购买。20世纪90年代初东风公司研制出EQ6102曲轴滚压机床,并成功地应用于6102型柴油机曲轴[27],但由于滚压对象单一、效率低、不能校直,实际应用效果不佳;2003年东风公司与青海机床厂联合研发了QH2-040数控曲轴圆角滚压智能柔性加工系统,成功地实现了四、六缸柴油机曲轴的滚压强化与校直[28];2012年湖北汽车工业学院与十堰汉高机电科技有限公司联合研制了全自动曲轴圆角滚压机,该设备大幅提升了空压机曲轴的疲劳强度和生产效率[29]。但是这些机床通用性不强、在线自动调整能力不强和对曲轴变形控制较差。因此,研制新型曲轴滚压机床、引入智能控制技术、自动检测校正变形量,提升滚压的质量与效率是滚压技术的重要发展方向之一。

3 圆角滚压技术的研究方向与展望

圆角滚压强化技术是一种高效率、低成本、零废料,对曲轴强化效果显著的绿色制造技术,具有广阔的应用前景。其强化机理、工艺参数优化、变形控制等方面仍有很大的研究价值,需要对以下几方面做进一步研究:

1)深入研究滚压强化机理,尤其是微观组织强化机理方面的研究,为曲轴圆角滚压强化的工艺参数优化提供理论指导。采用工艺试验与数值模拟相结合的方式研究滚压力、滚压道次、摩擦力、滚压速度、滚压轮半径等关键工艺参数对滚压强化层晶粒、微观应力、应变和组织结构等的影响规律,获取工艺参数与曲轴疲劳强度的对应关系,探究塑性应变与工艺参数之间的关系。

2)开展滚压变载工艺研究,根据曲轴的材料和结构特性,对曲轴上下半圈分别采用合适的滚压载荷进行滚压,探究稳定可靠的工艺参数,以保证滚压强化质量且能控制曲轴弯曲变形量。

3)基于最佳残余应力理论,对接触问题的有限元方法进行深入研究,利用接触单元处理滚压加工过程中的接触边界,探究拐内拐外不同滚压力下滚压力差值对轴线弯曲的反向校正机理,以解决滚压后曲轴弯曲变形难题。

4)进行曲轴圆角滚压机床的电控系统研究,构建实时闭环检测控制系统和基于神经网络的曲轴变力滚压工艺专家系统,实现在同一设备上完成曲轴滚压加工,提升机床的自动化能力,以达到提高效率和降低成本的目的。

参考文献:

[1]刘世权.曲轴圆角滚压残余压应力及滚压工艺参数的研究[D].武汉:武汉理工大学, 2013.

[2]赖贞华.曲轴变力圆角滚压强化及变形的规律研究[D].武汉:武汉理工大学,2006.

[3]Ting W, Dongpo W, Gang L, et al. Investigations on the nanocrystallization of 40Cr using ultrasonic surface roll⁃ing processing[J]. Applied Surface Science, 2008, 255 (5): 1824-1829.

[4]巩克云.细长轴表面滚压加工有限元分析及工艺参数研究[D].秦皇岛:燕山大学,2002.

[5]宋春青.车用空压机曲轴连杆机构的动力学分析与仿真[D].武汉:武汉理工大学,2009.

[6]五弓勇雄.金属塑性加工技术[M].陈天忠,张荣国,译.北京:冶金工业出版社,1987:506-508.

[7]刘荣昌,马淑英,马国清.曲轴滚压关键参数设计理论与数值模拟[M].北京:国防工业出版社,2010.

[8]东风汽车公司.一种发动机球铁曲轴的强化工艺:021158037[P]. 2002-11-13.

[9]李海国,徐庆杰,赵小立.滚压的力量[J].汽车与配件,2010(45):20-23.

[10]续海峰.工件表层残余应力的分析[J].运城学院学报,2006,24(2):58-59.

[11]张建中,冯忠信,陈新增.材料原始组织对表面形变强化有效性的分析[J].机械工程材料,2003,27(10):1-3.

[12]吴意发,许伯藩,韩生英.冷拉碳素钢丝弹簧抗应力松弛特性研究[J].武汉钢铁学院学报,1991,14(3):314-317.

[13]韩志良,丁燕君,马红卫.影响球墨铸铁曲轴质量的因素[J].理化检验(物理分册),2008,44(5):271-273.

[14]肖胜中.球铁曲轴的复合强化——离子氮化+圆角滚压[J].汽车技术1979(2):31-32.

[15]西安交大金属材料研究所.碳氮共渗层的滚压强化[J].机械工程材料,1982(1):11-12.

[16]冯美斌,李满良.曲轴的圆角滚压工艺与疲劳强度[J].汽车科技,2001(6):23-25.

[17]杨运勤.单缸柴油机曲轴圆角滚压工艺浅析[J].厦门城市职业学院学报,2012(1):70-74.

[18]徐仲安,王天保,李常英,等.正交试验设计法简介[J].科技情报开发与经济,2002(5):148-150.

[19]Skalski K, Morawski A, Przybylski W. Analysis of Con⁃tact Elastic-plastic Strains During the Process of Bur⁃nishing[J]. International Journal of Mechanical Scienc⁃es, 1995, 37(5): 461-472.

[20]W Bouzid. Finite Element Modeling of Burnishing of AI⁃SI 1042 Steel[J]. International Journal of Advanced Manufacturing Technology, 2005, 25(5-6):460-465.

[21]韩少军,李召富.曲轴滚压强化残余变形的有限元分析[J].中国水运,2009(4):107-108.

[22]ELBER W. Fatigue Crack Closure Under Cyclic Tension [J].EngineeringFracture Mechanics,1970,2(1):37-45.

[23]Popinceanu N G, Diaconescu E, Cretu S. Critical Stress⁃es in Rolling Contact Fatigue[J]. Wear, 1981, 71(3):265-282.

[24]刘福超,雷丽萍,曾攀.滚压有限元模型数值模拟[J].塑性工程学报,2012,19(2):17-21.

[25]薛隆泉,刘荣昌,崔亚辉.曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002(1):146-148.

[26]刘荣昌,孙华东,焦洪磊,等.曲轴滚压的显式动力学分析[J].内燃机学报,2009(5):463-468.

[27]刘世权.曲轴圆角滚压残余压应力及滚压工艺参数的研究[D].武汉:武汉理工大学,2013.

[28]杨光,冯迎春.曲轴滚压校直专家系统的研究[J].武汉理工大学学报,2002,24(3):24.27.

[29]湖北汽车工业学院.一种滚压机床:2011103341076 [P]. 2012-02-22.

[30]杨力,阮景奎,程佳,等.基于DEFORM的空压机曲轴圆角滚压过程仿真与分析[J].湖北汽车工业学院学报,2013(4):33-37+41.

Research Progress and Prospect of Fillet Rolling Strengthening Technology for Crankshaft

Ni Fan, Ruan Jingkui

(School of Mechanical Engineering, Hubei University of Automotive Technology, Shiyan 442002, China)

Abstract:The fillet rollingstrengthen technology is one of the important means to improve the crankshaft fatigue strength and comprehensive mechanical properties. The concept, principle, process characteris⁃tics of the crankshaft fillet rolling strengthening technology, and common rolling strengthening process were briefly introduced. The research and application progress of the crankshaft fillet rolling strengthen⁃ingtechnologywere summarized.The developmenttrendofthe crankshaftfilletrollingstrengtheningtech⁃nologywas prospected.

Key words:crankshaft; rollingstrengthening; strengtheningmechanism; fatigue strength

作者简介:倪帆(1991-),男,湖北天门人,硕士生,从事计算机辅助设计及制造一体化方面的研究。Email:284299603@qq.com

基金项目:湖北省自然科学基金项目(2014CFB633)

收稿日期:2016-02-25

doi:10.3969/j.issn.1008-5483.2016.01.015

中图分类号:TH 114

文献标识码:A

文章编号:1008-5483(2016)01-0060-04