发动机曲轴瞬态分析及形状优化

2016-05-31康元春智大菊

康元春,智大菊

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

发动机曲轴瞬态分析及形状优化

康元春,智大菊

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

摘要:对曲柄连杆机构受力进行了分析,建立了以曲轴为柔性体的曲柄连杆机构多体动力学模型并对其进行瞬态分析,得到曲轴应力随时间的变化曲线及其最大爆燃压力时应力分布图。对曲轴主轴颈与曲柄连接处进行形状优化降低应力,优化后模型应力低于许用应力,满足强度要求。

关键词:瞬态分析;曲轴;形状优化

发动机曲柄连杆机构的重量,通常是在静态下对其零部件进行结构优化,然而作用在曲柄连杆机构上的负荷是不停变化的。在优化过程中,为得到满足动态性能的优化结果,需要工程师依靠经验来选取动载系数进行计算,不同动载系数对结果有很大的影响。因此本文中将曲轴放在机构中分析其所受应力,然后在Radioss中采用静态等效载荷法将随时间变化的动态载荷等效为静态载荷,对曲轴进行优化。首先分析了曲柄连杆机构受力,然后建立了以曲轴为柔性体的曲柄连杆机构多体动力学模型,并对曲轴进行瞬态分析,得到曲轴应力随时间的变化曲线及其最大应力分布图。最后在Ra⁃dioss中对曲轴形状进行了动态优化。

1 多体动力学模型的建立

1.1刚柔耦合模型的建立

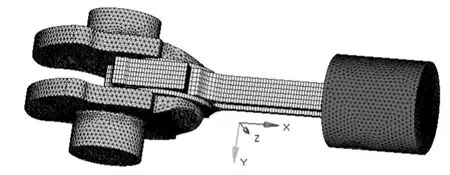

将曲柄连杆机构的CAD模型导入到Hyper⁃Mesh,由于连杆轴瓦、连杆衬套等对分析结果影响较小,建立模型时简化了这些零件。分别对曲轴、连杆、活塞等主要零部件进行几何清理,忽略了油孔、倒角等细部特征。然后对曲轴、连杆和活塞进行网格划分,并按表1所示材料给各零件赋予材料属性,得到的曲轴、连杆和活塞有限元模型。

表1 各主要零件材料

为计算曲轴在曲柄连杆机构运动时所受应力,将曲轴作为柔性体。选取的柔性体模态越多,获得的振型曲率越精细,分析结果越精确,但求解速度将大大降低,综合考虑,保留曲轴前20阶非刚体模态[5]。将活塞和连杆作为刚性体处理,建立曲柄连杆机构的刚柔耦合模型(图1)。根据实际情况,设置各零部件间的连接。由于曲轴相对于曲轴箱做旋转运动,所以在曲轴轴心与汽缸体之间采用旋转副连接。此外连杆大头和曲轴连杆轴颈,设置旋转副连接。该发动机采用全浮式活塞销,活塞销在连杆衬套和活塞销座孔内都能自由转动。活塞销和活塞之间,连杆小端和活塞销之间都是旋转运动。活塞在气缸中做往复运动,活塞与气缸间设置移动副,曲柄连杆机构刚柔耦合模型见图1。

图1 曲柄连杆机构刚柔耦合模型

图2 活塞所受力曲线图

1.2边界条件

曲柄连杆机构内部约束已经通过上述连接关系定义,机构外部曲轴箱及汽缸类型选择为Ground,表示其在系统中全约束。当曲柄连杆机构运行时,所承受的外部驱动力主要是在做功冲程由燃料燃烧所产生的爆发压力。根据发动机的示功曲线得到缸内压力与曲轴转角的关系曲线,根据最大燃气爆发压力计算公式

得到活塞上部受力随时间变化曲线(图2)。该曲线为发动机工作一个循环中活塞上部受到的力随时间的变化曲线,横坐标为时间,纵坐标为活塞上所受的力,在发动机最高燃烧压力时达到最大值为95500 N。在Radioss的xyplots中添加该曲线,并将其作为活塞上部的压力的曲线。选择曲轴在转速2400 r·min-1工况运行,将此转速加到曲轴上[2]。

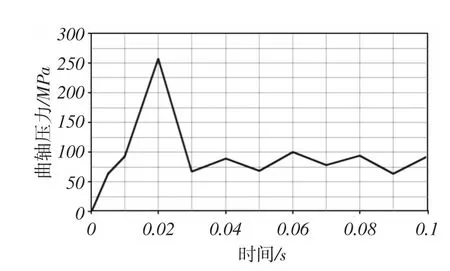

图3 曲轴应力随时间变化曲线

2 分析结果

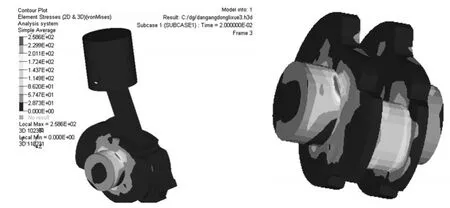

设置仿真时间为0.1 s,步长为0.01 s,得到曲轴应力随时间的变化情况,如图3所示。从图3中可以看出,最大应力出现在发动机爆发压力工况时,曲柄与主轴承销连接处,最大应力所在节点位置为102 351,最大值为258.6 MPa,如图4所示。

图4 曲轴最大应力

3 结构优化

3.1静态等效荷载法理论

在对零部件进行结构优化过程中,静态载荷很容易处理。然而,静态载荷难以代表动态效果。为了完成分析和优化,Radioss中用到了等效静荷载法(ESL)将动态载荷转换为静态加载。

“ESL定义的是在任意时间,静态负荷能使结构变形产生与动载荷下的相同的位移场”,那么该动态载荷可以由一系列静态载荷表示[3]。满足上述标准的静载荷推导如下:

使用振动理论和有限元方法,结构的动态行为由微分方程(1)表示:

M(b) ÿ(t) +K(b) y(t) =r(t)(1)

式中:M(b)为质量矩阵;K(b)为刚度矩阵;r(t)为外部动态载荷的向量;y(t)为动态位移的矢量;b为设计变量向量[4];t为时间。如果等效位移场,静态分析与有限元公式可以表示为

feq=K(b) y(t) =r(t) -M(b) ÿ(t)(2)

可以看到,等效静态载荷可以通过外力和结构惯性力求出。

3.2曲轴形状优化

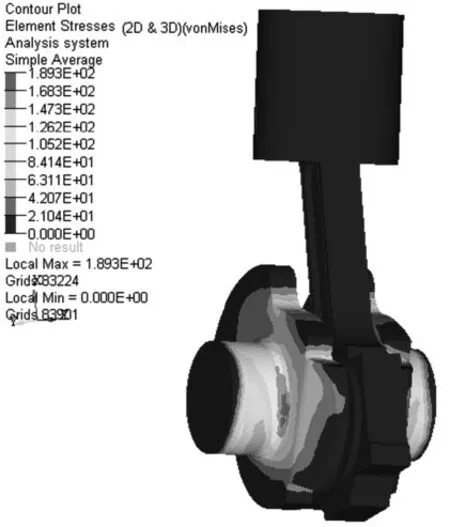

曲轴材料安全系数为2.5,许用应力192 MPa。在最大爆燃压力时刻曲轴的最大应力大于许用应力,需要降低该处的应力。用HyperMorph改变主轴颈与曲柄之间的圆角半径,并将其作为设计变量,约束最大应力不超过192 MPa,以机构重量最小为目标。最终得到优化后的曲轴形状变化云图如图5所示,优化后主轴颈与曲柄之间的圆角半径为4mm。将曲轴进行二次设计,并对新的曲柄连杆机构进行瞬态分析,得到最大应力为189.3MPa,如图6所示。

图5 曲轴形状变化云图

图6 优化后曲轴应力分布

4 总结

以曲轴为柔性体建立了曲柄连杆机构多体动力学模型,并进行瞬态分析,得到曲轴随时间变化曲线及最大爆燃工况下曲轴应力。该值大于许用应力,通过形状优化改变主轴颈与曲柄间的半径来减小应力集中。优化后应力为189.3 MPa,小于材料许用应力,满足强度要求。

参考文献:

[1]芮强,王红岩,田洪刚.基于等效静态载荷法的结构动态优化[J].汽车工程,2014(1):61-65.

[2]刘先一. 4105型柴油机曲柄连杆机构的多体动力学仿真分析[D].大连:大连海事大学,2013.

[3]W S Choi, G J Park. Structural Optimization Using Equiv⁃alent Static Loads at All Time Intervals[J]. Computer Methods in Applied Mechanics and Engineering, 2002,191(19-20):2105-2122.

[4]G J Park,B S Kang. Validation of a Structural Optimiza⁃tion Algorithm Transforming Dynamic Loads into Equiva⁃lent Static Loads[J]. Journal of Optimization Theory and Applications, 2003,118(1):191-200.

[5]赵礼辉. ESL法在汽车结构优化设计中的应用[D].上海:上海交通大学,2009.

Transient Analysis and Shape Optimization of Engine Crankshaft

Kang Yuanchun, Zhi Daju

(School of Automotive Engineering, Hubei University of Automotive Technology, Shiyan 442002, China)

Abstract:Force of the crank and connecting rod mechanism was analyzed, a multi-body dynamics mod⁃el of the crankshaft and connecting rod system was established, and the transient analysis of the crank⁃shaft was done. The stress curve diagrams of the crankshaft with time changing and stress distribution diagrams of the maximum explosion pressure were gotten. The shape optimization of junction for the main shaft pin and the crank was carried out to reduce the stress. The stress of new model is lower than the allowable stress, which satisfies the strength requirement.

Key words:transient analysis; crankshaft; shape optimization

作者简介:康元春(1981-),女,山西太原人,硕士,从事汽车数字化设计研究。E-mail:cookie518@163.com

基金项目:湖北省教育厅科学研究计划项目(B2015116)

收稿日期:2015-11-10

doi:10.3969/j.issn.1008-5483.2016.01.003

中图分类号:TK403

文献标识码:A

文章编号:1008-5483(2016)01-0010-03