基于模型设计的纯电动汽车加速踏板可靠性控制研究

2016-05-31陈小兵邓召文赵慧勇

陈小兵,邓召文,赵慧勇

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

基于模型设计的纯电动汽车加速踏板可靠性控制研究

陈小兵,邓召文,赵慧勇

(湖北汽车工业学院汽车工程学院,湖北十堰442002)

摘要:为了满足纯电动汽车动力系统的功能与安全性要求,本文中基于模型设计(MBD)的思想对电动汽车加速踏板可靠性控制进行系统研究。在Simulink/Stateflow环境下建立了信号滤波、信号检测、故障处理逻辑以及定标模型。通过快速原型控制器测试,对整个控制算法进行了验证。结果表明该控制方法满足可靠性要求。

关键词:加速踏板;基于模型设计;可靠性控制;快速控制器原型

纯电动汽车的动力系统主要由高压动力电池、驱动电机以及整车控制器(VCU)组成,VCU分析处理驾驶员的操纵意图和车辆状态信息,并通过CAN总线控制驱动电机输出转矩。行驶过程中驾驶员的操纵意图体现在对加速踏板的操控。加速踏板信号直接关系到驱动转矩输出,影响汽车行驶安全性和舒适性,因此必须对加速踏板信号进行可靠性控制。

目前对汽车电子加速踏板可靠性控制研究较少,主要集中在传统汽车电子节气门(ETC)控制[1-3]与加速踏板人机工程设计[4-6],而对电子加速踏板信号可靠性处理过于简单[7]。基于模型设计的思想,在分析借鉴传统ETC系统中加速踏板信号处理策略并结合纯电动汽车驱动系统的特性基础上,通过建模仿真与快速控制器原型的方式[8-9],研究了汽车电子加速踏板可靠性控制策略和技术。

1 电子加速踏板工作原理

电子加速踏板实质是将踏板的位移转化为模拟量信号输出,主要由踏板、位移传感器以及电路组成。其传感器主要有接触式和非接触式2种类型,非接触式加速踏板传感器具有较长的使用寿命和较高的可靠性,已在车辆中广泛应用。

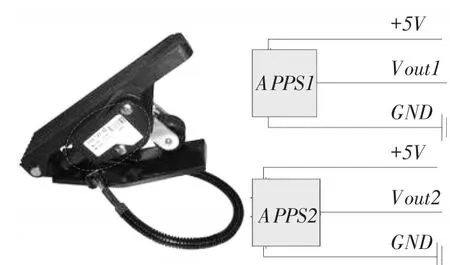

无论何种形式的加速踏板,都存在短路、断路以及电磁干扰等影响加速踏板信号正确输出。如图1所示,加速踏板采用2个独立的传感器,且2路信号的变化近似2倍关系。利用这种双冗余结构的加速踏板,可以实现加速踏板信号的自诊断和可靠性处理。加速踏板信号可靠性控制。

图1 加速踏板结构及原理图

图2是本文中所设计的加速踏板可靠性控制流程,其中包含信号滤波、信号检测、故障诊断与处理以及踏板位置定标4个部分。

图2 可靠性控制流程

1.1信号滤波

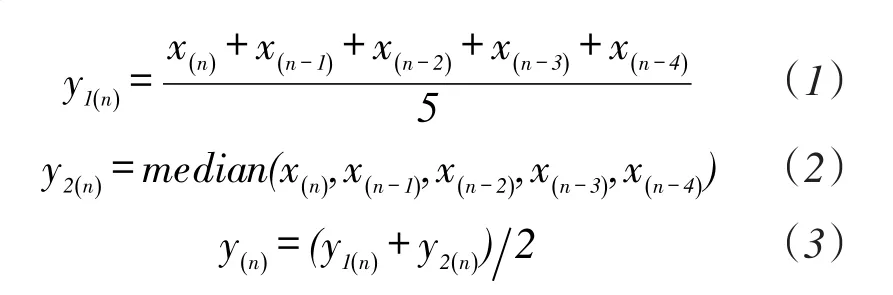

踏板输出的模拟电压信号存在干扰,必须通过滤波处理获取较为精确的位置信号。采用中位值均匀滤波对采集的电压信号进行滤波处理,具体计算如式(1)~(3)所示:式(1)对连续5次采样值进行均值滤波计算,其中x(n)表示n时刻采样电压值,y1(n)表示滤波处理之后的电压值;

式(2)对5次采样电压信号取中位值;式(3)对2种滤波进行加权计算得到电压信号。

1.2信号检测

本文中设计的信号检测包含极限检测、变化率检测及一致性检测。极限检测是分别将信号AP⁃PS1和APPS2与预设的上、下极限值比较,若超出极限值,则认定为错误信号,同时输出错误标志位为1,否则为0;为确保输出的滤波信号被检测到,预设的极限范围比踏板空载、满载的电压值略大。变化率检测是分别对同一路信号连续2次采样值的进行比较,若其绝对值超出预设的极限值,则认定为错误信号,同时输出错误标志位为1,否则为0。一致性检测模块通过对2路信号的比例关系进行检测,即信号APPS1的电压值减去2倍的APPS2电压值差的绝对值与预设阈值比较,超出阈值,则认定为错误信号,输出错误标志位为1,否则为0。

1.3故障处理逻辑设计

在正常情况下,2路加速踏板信号的加权系数分别为0.5。故障诊断是利用上述输出的错误标志位进行确定故障等级和2路信号的加权系数。根据故障严重程度将加速踏板故障故障等级分为3级:1级采用缺省值代替故障的传感器信号,驱动控制模式不受限制;2级动力性行驶模式被禁止,只能采用经济性模式;3级采用跛行模式。

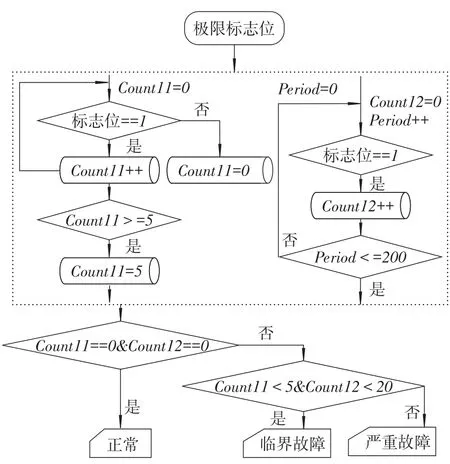

图3 极限诊断逻辑

借鉴传统车辆,利用极限标志诊断加速踏板信号的思想[8]进行故障的初步诊断。以信号APPS1为例设计的极限诊断流程见图3,根据统计出现极限错误标志的次数,分正常、临界故障以及严重故障3种。即采样信号没有出现错误标志,初步认定为正常;当连续采样出现错误次数Count11小于5并且每200次采样中出现错误次数Count12小于20,初步认定为临界故障,否则认定为严重故障。

表1 故障诊断逻辑

根据极限诊断结果进一步确定故障等级Level以及2路加速踏板的加权系数Factor1和Factor2。本文中设计的故障分3个等级,17种子故障具体如表1所示。1~5出现了极限严重故障,6~10出现了极限临界故障,11~17极限检测正常。

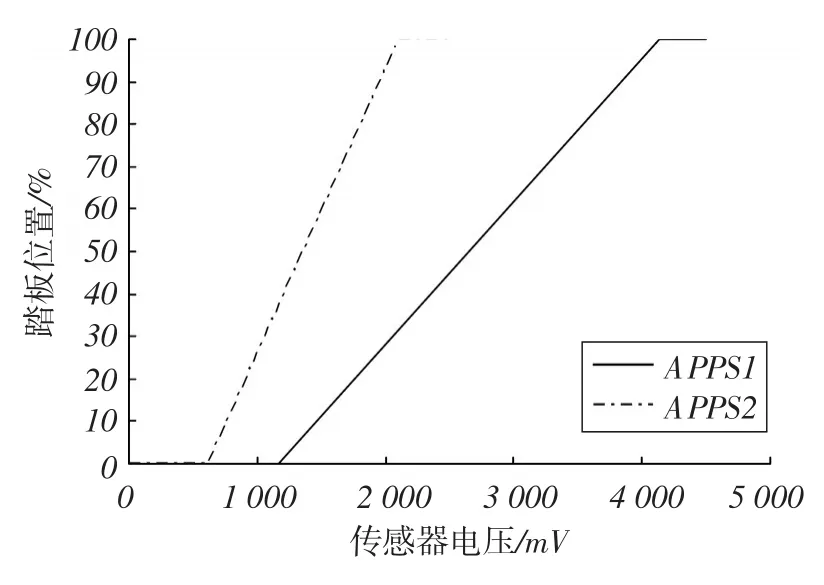

1.4踏板位置定标

确定信号的加权系数与故障等级后,须将采样的加速踏板电压信号转换为加速踏板的位置信号。以信号APPS1为例,设空载对应的位置为0,满载对应的位置为100%,中间过程呈线性增长。利用表格方式查询APPS1与APPS2有效电压对应的开度,再利用信号权重系数加权计算得到当前的踏板位置。踏板电压信号与位置关系见图4。

图4 踏板电压信号与位置关系曲线

VCU控制根据上述计算的踏板位置和故障等级控制驱动电机的功率。出现1级故障时,不影响正常行驶,只在仪表盘显示故障;出现2级故障,在行程模式中采用经济性模式行驶;出现3级故障,则采用跛行行驶。

2 建模与测试

2.1建立测试模型

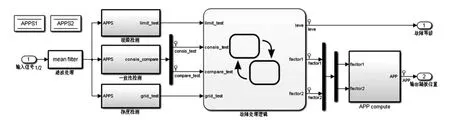

在Simulink环境中建立的完整踏板信号控制模型如图5所示,主要包含信号滤波、信号极限检测、梯度检测、一致性检测、故障逻辑以及踏板位置计算子模块。其中加速踏板位置根据采集模拟输入的电压值与权重系数进行加权计算。在模型引入数据存储模块,记录最新极限检测的正确信号,当出现极限软故障时,采用故障之前的正确值替代当前值。

图5 Simulink/Stateflow控制模型

基于设计的故障处理逻辑搭建的Stateflow故障处理逻辑算法如图6所示,状态Limit_logic1与Limit_logic2根据极限标志位对2路信号进行极限故障判断,状态Fault_logic是基于极限故障判断结果进一步对故障进行处理。

图6 Stateflow故障逻辑流程图

2.2测试分析

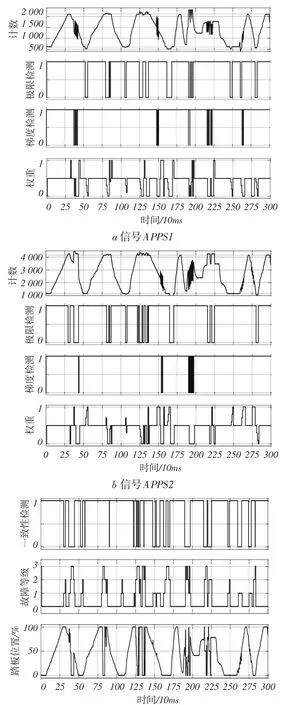

为验证控制算法的真确性和可靠性,将上述模型添加输入偏移量作为加速踏板干扰信号。设定采样周期为10 ms,利用RTW Embedded coder将图5的Simulink控制模型生成C代码。并与底层驱动程序集成,最后编译刷写到Freescale MPC5634快速控制器中,构成快速原型系统。接入真实的加速踏板,基于CCP对加速踏板偏移量、极限故障、一致性故障、梯度故障以及故障处理逻辑、加速踏板的开度等进行在线监测与标定。测试结果见图7。

图7a中的曲线APPS1是引入干扰信号之后的2路加速踏板位置信号。其中曲线上、下虚线为极限检测边界,超出则表示极限故障;极限检测曲线表示极限故障检测结果,1为正常,0为超出极限;极限检测曲线表示梯度检测结果,与输入信号曲线APPS1对比可以明显看出:在400ms、1 500ms、2 200ms以及2 600ms时刻,APPS1有明显抖动,并超出了梯度极限100mV;曲线APPS1权重是根据极限检测、梯度检测以及一致性检测结果确定的权重系数,在2500ms附近,APPS1的权重系数由0.5下降至0,反映出此时由极限软故障升级为极限硬故障。图7b是APPS2的测试结果,同理分析可以得到APPS2的测试结果满足要求。

图7c是APP输出结果,一致性检测曲线判断信号APPS1与APPS2是否满足2倍的关系。将图7a~b与图7c对比可以看出:在400ms等时刻出现的3级故障,输出踏板位置信号为0;在1 500ms、2 750ms等时刻出现了1级故障,输出的踏板信号与APPS1和APPS2相比,极大地消除了外界干扰,得到精确的踏板位置信号。同理,对比分析可以看出,在出现2级故障时仍然可以准确的输出踏板信号,此时整车控制器可以根据故障等级采用降功率运行模型,同时在仪表盘上显示故障信息,提高行驶安全性。

c APP信号输出图7 测试结果

3 结论

基于模型设计的思想针对纯电动车加速踏板可靠性控制建立了控制算法模型,并基于RTW技术实现了控制逻辑的快速开发。通过代码编译下载到控制器中,对整个控制算法进行了测试,结果表明:1)通过加速踏板传感器故障检测与故障处理可以防止错误输出加速踏板的开度,提高加速踏板的可靠性与整车运行安全。2)通过对本文中所设计的加速踏板可靠性控制处理后,可以消弱外界干扰,获得高精度的加速踏板开度信号,测试结果满足可靠性控制要求。3)基于模型设计快速开发流程可以降低开发难度,提高控制系统开发效率。

参考文献:

[1]卢文昌,张彤,孟鑫,等.基于MotoTron平台的ETC控制系统设计与试验研究[J].内燃机工程,2010(4):49-52.

[2]冯巍,程秀生,祁鹏华,等.基于智能PID控制的电子节气门控制系统研究[J].汽车技术,2009(3):14-17.

[3]J E Naranjo, C Gonzalez, R Garcia, et al. Coopera⁃tive Throttle and Brake Fuzzy Control for ACC+Stop&Go Maneuvers[J]. IEEE Transactions on Vehicular Technol⁃ogy, 2007,56(4):1623-1630.

[4]Jaemin Jung, Sang- Yeol Lee. The Effects of Wearing High Heels while Pressing a Car Accelerator Pedal on Lower Extremity Muscle Activation[J]. J Phys Ther Sci, 2014,26(11):1715-1717.

[5]Wu Jinglong, Yang Jiajia, Yoshitake, et al. Pedal Errors Among Younger and Older Individuals During Different Pedal Operating Conditions[J]. Human Factors, 2014, 56 (4):621-630.

[6]Pankaj Chabra, Puneet Katyal, Vishal Gulati. Concurrent Design and Prototyping of Composite Accelerator Pedal [J]. International Journal of Advancements in Technolo⁃gy,2011,2(4):561-576.

[7]王晨,张彤,于海生,等.电子踏板信号采集及故障诊断策略研究[J].车辆与动力技术,2010(4):49-52.

[8]王东坪,李舜酩,魏民祥,等.汽车电子加速踏板可靠性控制策略的研究[J].汽车工程,2012, 34(8):713-717.

[9]吴璐璐,伟莉,沈玉琢,等.车用功率变换器复杂控制逻辑建模及快速实现[J].系统仿真学报,2008, 20 (10):2649-2653.

Research on Reliability Control of Accelerator Pedal of Electric Vehicle Based on Model Design

Chen Xiaobing, Deng Zhaowen, Zhao Huiyong

(School of Automotive Engineering,Hubei University of Automotive Technology,Shiyan 44002, China)

Abstract:To ensure the reliability and functional requirements for the electric vehicle power system, the reliability control of accelerator pedal of the electric vehicle was researched based on the model design. The model with subsystems of filter algorithm, detection algorithm, fault process logic and calibration model was established based on Simulink/Stateflow. By Rapid-ECU prototyping, the control algorithm was tested, and the results show the control method can meet the requirements of reliability control.

Key words:acceleration pedal; model-based design; reliability control; Rapid-ECU prototyping

作者简介:陈小兵(1987-),男,湖北十堰人,硕士,从事汽车动力学仿真与控制方向研究。E-mail:cxbg16819@163.com

收稿日期:2016-01-12

doi:10.3969/j.issn.1008-5483.2016.01.004

中图分类号:U463.23+4

文献标识码:A

文章编号:1008-5483(2016)01-0013-05