基于ABB变频器在控制系统中的应用

2016-05-30韦荔甫

韦荔甫

摘 要:本文以某公司高炉卷扬上料控制系统改造、设计为例,把施耐德M340 PLC、组态监控软件和ABB ACS800型变频器有机结合起来,以矢量控制方式实现了对上料小车的精确控制,供电模式通过主回路上的倒闸来独立实现,互不干扰,提高了卷扬上料系统的稳定性,对高炉稳产、高产,降低成本起到关键作用,确保较好的经济效益和社会效益。

关键词:PLC 变频器 卷扬 上料

中图分类号:TP23 文献标识码:A 文章编号:1672-3791(2016)01(a)-0000-00

0 引言

上料主卷扬系统是高炉炼铁设备中的主要组成部分,是高炉原料输送的重要装置,它的稳定性是保证整个炼钢工艺过程中的关键。如何进行高炉上料卷扬系统的技术改进和优化,已成为现代钢铁生产工艺中的一个重要课题。

目前,国内许多中小型高炉的上料形式主要是皮带上料。皮带上料作为标准上料设备是国内中小型企业采用的最原始的一种上料方法。生成中,要求上料设备要具备足够的运送能力,即上料速度要满足高炉生产的要求:1、运行可靠,耐用,保证高炉能连续生产;2、能够实现上料自动化;3、结构简单,维护方便;4、一旦投产上料,设备就不能中途暂停,必须一直运行,保证原料不断地运上高炉。否则,系统因不稳定而造成慢风、休风、停产等问题。为了降低生产中可能出现的问题,本设计通过M340 PLC和ABB ACS800型变频器的有机结合,实现对上料系统精确、可靠的控制,来提高卷扬上料系统的稳定性,有效地解决了长期因卷扬控制系统不稳定而造成的慢风、休风、停产等问题,降低上料系统的故障率。

本设计高炉卷扬机上料系统主要由主令控制器、变频电机、变速箱、抱闸、靠背轮和主卷扬组成,如图1.1所示。卷扬机动力驱动主要依靠三相异步电机通过减速器带动钢丝绳卷筒转动,料车分左车和右车,左车、右车的上下移动由钢丝绳牵引。上料时,各种原料经过槽下配料后进入中间料斗,再送到料坑,供料至料车,此时,中间料闸门关闭到位。当炉顶准备好后,料车启动,经过加速→匀速→一级减速→二级减速→到达炉顶停车、制动。牵引两個上料小车的钢丝绳由同一个卷筒驱动,假如左车(装料车)上行时,右车(空料车)下行,左车到顶,对应的右车到底,没有空行程,如图1.2所示。

1总体设计

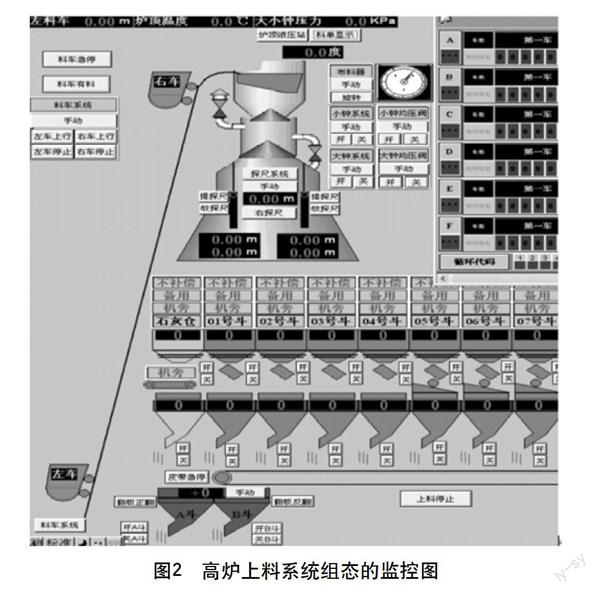

系统改进时采用施耐德M340 PLC和ABB ACS800型变频器来控制左右上料车。其特点:自带启动引导程序,具有自定义编程功能,即内置有可编程模块、滤波器、斩波器及电抗器,是目前最先进的交流异步电机的控制方式。组态监控软件使用IFIX,IFIX的作用是采集和传递工业现场数据,能实现集中显示和远程操作。其最大的优势就是具有强大的开放式功能和完善的通讯协议以及用户权限管理功能,能够很好支持各类PLC。完善之后高炉上料系统组态监控实现的功能如图1.2所示,由料车系统、探尺系统、皮带系统、小钟系统和大钟系统组成。

1.1设计要求

以某公司某车间为例:该车间每天二十四小时都处于工作状态,每小时上6批料,每车料用时60秒,其中料车运行时间为45秒,料车停、运和槽下装料的时间为12秒。这样,主卷扬电机反复启动→快速加速(5~10S)→高速运行(30~20S)→快速减速(5~10S)→低速运行(5S)→停止,工作工况于正转、反转反复交换,工作条件恶劣。主卷扬电机由变频器驱动,变频器必须经受住每天二十小时反复地启动时大电流的冲击和减速时的高电压冲击而不出现问题。根据产能和技术经验,该设计时选用了2台重载功率为110KW ABB ACS800型的变频器作调速装置(一台备用)。在运行过程中,该装置通过矢量控制方式来实现精确的速度控制。同时,系统还配置了制动单元和制动电阻来实现卷扬系统的制动。主传动部分由两台变频调速柜组成,一台主用,一台备用。在实际生产中,通过主控制柜实现两个装置之间的切换,来解决因系统故障不能运行而造成停产的问题。同时实现每个变频器的控制信号均通过双向切换电气设备来完成基本的联锁及控制功能,在主PLC与切换柜之间、操作台与切换柜之间还有继电器相互隔离,提高了整个系统的可靠性。

1.2系统主回路控制电路的实现

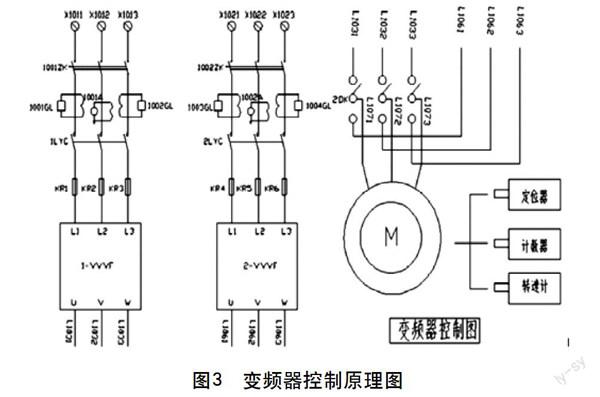

两台卷扬变频器的主回路靠0DK倒闸切换来独立供电,互不干扰,彻底杜绝了供电主回路共用时主回路的自动空气断路器、接触器、快速熔断器任何一个元件损坏而导致上料停止的事故发生。两台主卷扬变频器的输出回路都接至双投隔离开关2DK上,经2DK的倒闸切换可将任一台主卷扬变频器的输出回路与主卷扬电机接通,如图1.3所示。

1.3变频控制功能的实现

① 主卷扬变频器的启停控制(以左车上行及停止为例,右车与左车同):变频器启动的前提条件为变频器无故障,控制回路DC24V电源Z+、Z-正常且变频器主回路供电输入AC380V正常。左车上行,继电器1001K、1002K得电后动作,变频器的RUN FOR控制端子为高电平(DC24V),则变频器启动并正向运转,料车左车上行。左车上行到位,主令控制器XK到位停车点(第2点)断开或左车上行位置检测绝对值编码器检测到左车上行到位,而输出继电器1014K(自动停止左车上行继电器)得电动作使左车上行继电器1001K、1002K失电,变频器立即停止工作输出。当受料斗继电器K1009得电动作,此时,料车禁止上行,直至接收到解除料车禁止上行信号为止,如图1.3所示。

② 抱闸制动器控制(以1#变频器工作、左车上行到位后抱闸为例,右车与左车同):抱闸制动器打开,保证控制线路电源正常得电21KA,即:变频控制回路(1DK)合闸正确,变频输出回路(2D)合闸正确,抱闸制动器供电回路(3DK)合闸也正确。在满足上述的条件后,1#变频器正确合闸,继电器1XLJ得电。当左车上行方向继电器1012K得电动作后,1#变频器启动运行,1RU N得电。1#变频器输出力矩继电器1TORQ也得电,这时,继电器26KA得电自保,抱闸制动接触器ZDC闭合,抱闸制动器液压泵电机得电运转,抱闸制动器打开。当左车上行到位,主令控制器XK的到位制动点(第七点)断开或左车上行位置的绝对值编码器检测到左车上行到位,该制动输出继电器1010K(左车自动定位抱闸继电器)得电,抱闸制动接触器ZDC便断开,抱闸制动器液压泵电机失电停止运转,则抱闸制动器抱闸,实现抱闸功能。

③ 变频器的速度控制(以左车上行及停车为例,右车控制同):变频器左重车启动前4KA、5KA得电动作,则变频器的SPEED SEL1控制端为低电平(DC0V),1007K失电则变频器的SPEED SEL2控制端子亦为低电平(DC0V),启动后变频器按重车高速:45~50HZ的给定频率加速(5~10S)到给定频率,重车高速运行(30~20S),4KA、5KA相继失电,则变频器的SPEED SEL1控制端子为高电平(DC24V),变频快速减速(5~10S)至重车低速给定频率:5~15HZ,直至到位停车。变频器左空车启动时1007K得电,变频器的SPEED SEL2控制端子为高电平(DC24V),变频快速加速(5~10S)至空车高速给定频率:35~40HZ,空车高速运行(30~20S),5KA一失电则变频器的SPEED SEL1控制端子为高电平(DC24V),变频快速减速(5~10S)至空车低速给定频率:5~15HZ,直至到位停车。

④ 料车定位控制。主卷扬上料车定位控制有两种方式,一是依靠与卷筒同轴转动的无触点主令控制器,这种方式简单、可靠。另一种采用绝对值编码器控制方式,该编码器采用现场总线传输至PLC控制站,实现料车定位的数字化控制,定位精度高(±1cm)且调整、调试简单,只须通过键盘就可更改定位点;另外通过键盘还可设定定位的最大、最小值,这样就可避免料车冲顶而造成严重的事故。

⑤ 系统安全联锁

a、在N7(料车主卷扬低压柜)上设置有紧急停车按钮TA。 b、左(右)车上行方向超极限保护有XK的第1点、第9点。 c、当出现钢绳的松绳故障时,松绳检测开关1SK或2SK动作,变频器合闸主接触器断开,变频器失电,抱闸制动器失电抱闸。 d、抱闸制动器液压泵电机供电主回路空气开关跳闸,则试变频器合闸主接触器无法合闸或跳闸,变频器失电,抱闸制动器失电抱闸。 e、当出现以下任一故障:制动系统故障、超速故障、运行方向故障、减速频率错误故障时,16KA均得电引起变频器合闸主接触器断开,变频器失电,抱闸制动器失电抱闸。 f、过流继电器1001GL1、1001GL2或非门1002GL1、1002GL2任一动作时,均引起变频器合闸主接触器断开,变频器失电,抱闸制动器失电抱闸。g、快速熔断器R1、R2、R3或R4、R5、R6任一动作时,均引起变频器合闸主接触断开,变频器失电,抱闸制动器失电抱。

1.4 PLC控制功能的实现

PLC控制流程图如图1.4所示。本控制系统通过改造设计实现了振筛振动下料、各仓闸门的关与开、变频器工作与电机调速、料车的上下行、料车倒料和装料、大小钟的关闭与打开的自动控制。其中:

① 振筛控制

PLC的信号:料仓称重传感器为“0”,表示仓闸门已关到位,当震动下料,料仓称重传感器为“1”时,振筛的振动就停止。

② 仓阀门控制

中间仓阀门关闭,料仓称重传感器为“1”,同时中间仓阀门称重传感器为“0”,PLC控制仓阀门打开;反之,PLC控制仓阀门关闭,则料仓称重传感器为“0”。

③ 变频器控制

变频器正、反转由PLC控制实现。小车停在斜桥底部,当料满载后,PLC控制变频器正转,加速上行;小车空载且在斜桥顶部,PLC控制变频器反转,加速下行。中间过程还有匀速和减速控制,靠限位开关给PLC输入,改变料车运行状态。

④ 大小钟控制

小车倒料完毕,PLC控制小钟开,延时12S后,小钟关闭。小钟关闭后,PLC控制大钟开,延时10S后,大钟关闭。

⑤ 故障和报警

为避免料车失控、变频器故障、松绳和设备异常等故障,本系统设置了相应的检测等装置,显示故障并采取了电机抱闸等安全控制措施。

2 结论

本设计通过PLC与变频器及编码器的有机结合实现了仓闸门的开与关、变频器调速、大、小钟的开与关的控制。通过一年多的生产运行,无论是正常启动还是中途停车再启动,均能实现高炉上料的平稳运行。同时,能按照工艺流程完成从料仓经运矿皮带运至中间仓、从中间仓下落至料车、由料车运至高炉顶卸料至高炉进行冶炼的过程,达到全自动控制的目的。年产值比改造前提升了20%以上,对高炉稳产、高产,降低成本起到关键作用,确保较好的经济效益和社会效益。

参考文献

[1] 朱安远.高炉料车主卷扬及探尺卷扬电力传动方式浅析[J],基础自动化,1996(1):47-51.

[2] 张燕宾.变频调速应用实践[M],北京:机械工业出版社,2000.

[3] 姬广盈,祝兆华.设备管理与维修杂志编辑部[J],北京:设备管理与维修,2006(2):(31-32)

[4] Siemens.S7-200系统手册[M],2004.

[5] 胡健.深入浅出西门子S7-300/400 PLC应用技术[M],北京:北京航空航天大学出版社,2011.

[6] 許国玲, 高炉料车主卷扬的变频控制 ,城市建设理论研究:电子版:2013.