基于有限元分析及应力电测试验的某商用车车架优化设计

2016-05-30文楚

文楚

【摘 要】商用车工况复杂且恶劣,车架作为其重要的承重载体,车架的可靠性尤为重要。传统的设计方法过于依赖经验,设计的车架通常都比较笨重,因此车架结构性能的优化直接关系到整车设计的成败。轻量化设计为当今汽车发展的趋势,设计师在实现汽车轻量化设计的同时,如何保证其可靠性是轻量化设计的难点。有限元分析和应力电测试验等手段能较好地解决这一问题。

【关键词】有限元分析;应力电测实验;轻量化

【中图分类号】U463.32 【文献标识码】A 【文章编号】1674-0688(2016)01-0028-05

随着汽车工艺的迅猛发展,汽油、柴油和天然气等能源大量消耗,节能减排是大势所趋,而汽车轻量化设计能有效降低产品的油耗,实现节能减排。本文主要介绍了如何有效地使用有限元分析及应力电测试验等手段,在保证产品可靠性的同时,设计出更合理、更轻量化的产品的过程。

1 有限元分析

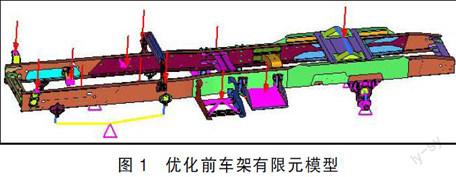

汽车是由成千上万个零部件有机组合而成的,构造复杂。若想准确分析其内部零件的受力情况,极其困难,而有限元分析能把需要处理的复杂的连续单元或方程简化成有限个简单的离散单元或方程,通过对这些有限个简化后的单元和方程进行分析计算,求出最终的解,这个解不是原方程的准确解,是一个近似的解,但这个解正是工程设计所需要的。本文通过对实车进行三维建模,利用有限元软件对三维模型进行简化处理,建立CAE模型如图1所示。

根据实车行驶情况,模拟计算了弯曲重载工况、普通制动工况、紧急制动工况、普通转向工况、紧急转向工况、前扭工况和后扭工况。车架本体应力最大的工况为后扭工况,其受力结果如图2所示。

2 结构优化

上述有限元分析结果表明,大侧板前端强度富余,鞍座底板及内加强板利用率较低,可进行优化设计,主要设计变更如图3所示。

同样,利用有限元分析软件对优化后的车架进行简化处理,建立有限元模型,模拟计算了弯曲重载工况、普通制动工况、紧急制动工况、普通转向工况、紧急转向工况、前扭工况、后扭工况和卸载工况,其有限元模型和分析结果分别如图4、图5所示。

优化后车架的重量较优化前降低了222.9 kg,但由于鞍座高度降低了40 mm,优化后车架本体并未出现应力集中区域。应力较大的区域为鞍座底板,采用高强度钢板即可解决该问题。根据有限元分析结果,分别提取优化前和优化后的车架本体分析数据,并进行对比,对比结果见表1。

表1中的数据表明,优化后车架结构强度优于优化前。但由于有限元模型的局限性,其应力数值不能作为证明车架可靠的依据,只能作为判断车架应力分布趋势的依据。为进一步验证其改善效果,需对实车进行应力电测试验。

3 应力电测试验

应力电测试验的原理是将应变片贴在被测定物上,使其随着被测定物的应变一起伸缩,而金屬在机械性地伸长或缩短时,其电阻值会随之变化,通过测量应变片的电阻值的变化即可得到应力的变化情况。

针对有限元分析高应力区域和售后反馈失效区域,对优化后车架进行应力电测试验布点,共测试了20个位置,具体测点位置如图6所示。

本次应力电测试验进行了静态测试和动态测试,静态测试主要进行了重载弯曲工况和卸载工况的测试,未发现高应力危险测点,与CAE分析应力分布趋势基本一致,其测试波形、测试数据和与有限元分析对比结果如表2、图7、图8所示。

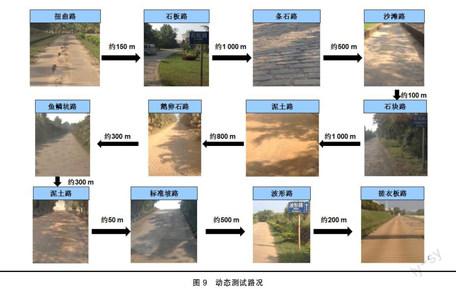

动态测试在试验场内进行,车速为10~40 km/h,测试路况及行车路线、数据波形图如图9、图10所示。

在工程应用中,通常都采用疲劳分析理论对采集到的动态应力数据进行处理、分析。如图11所示,材料的极限应力曲线为A 'G 'C,材料中发生的应力如果处于OA 'G 'C区域以内,则表示未发生破坏,如果在此区域以外,则表示一定发生了破坏,如果正好处于折线上,则表示工作应力状况正好达到极限状态。

根据以上疲劳分析理论,将采集到的动态电测试验数据进行综合统计分析。由于缺少脉动循环变应力的疲劳极限,我们保守地直接将其材料对称循环的疲劳极限和屈服极限连成一条线,分析结果如图12所示。

从图12可以看到,所有路况动态应力数据均在极限应力曲线范围内,材料不会发生破坏,车架的强度能满足安全使用要求。

4 结语

上述产品经优化后,单个产品重量降低了约223 kg、材料成本降低了约1 340元、油耗费用降低了约5 340元/年,且售后反馈车架未出现故障。可见,通过本文论述的设计方法所设计的产品可靠性较好,且设计效率较高,具有一定的实用价值。

参 考 文 献

[1]孙启会,闵鹏.有限元法在汽车车架分析中的应用[J].重型汽车,2001(5):20-21.

[2]周国新.车辆车架的强度分析[J].机械工程与自动化,2005(10):82-83.

[3]蒲良贵,纪名刚.机械设计[M].第7版.北京:高等教育出版社,2001.

[责任编辑:钟声贤]