提升车身焊装线输送线运行精度和稳定性研究

2016-05-30冯雪刚

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】文章从输送线电机安装调试、支撑轴承调校、减震缓冲、限位自锁等方面论述输送线定位设计规范化、安装调试的程序化等。重点描述提升输送线在大批量生产时的运行精度和稳定性,缩短汽车焊装线夹具等设计、安装和调试周期,降低设备故障抢修等停线率,从而达到降低维护成本的目的。

【关键词】车身焊装线;输送线;电机;支撑轴承;减震;运行精度;稳定性

【中图分类号】U468.2 【文献标识码】A 【文章编号】1674-0688(2016)06-0114-04

0 前言

近年来,国内汽车行业快速发展,市场竞争日渐激烈,畅销车型的产量需求相应提高。焊装输送线是整个拼台夹具的核心位置,用于输送大型焊合总成零件。汽车车身焊装流水线、输送线的功能是为了实现车身各冲焊组件或零件,通过各工艺工位布局的形式,按一定的生产节拍和人员的劳动强度工作模式而设计的输送线结构。它可以确保焊接零件的正确装配,保证零件正确搭配和完成焊接。工程上,通常从输送线装配精度、制造周期、可调整性、运行稳定性和使用寿命等方面来评价输送线的质量。输送线是焊接夹具输送的基本因素,也是设计过程主要考虑的因素。输送线设计和调试的规范性在很大程度上可以提高运行精度和稳定性,缩短制造周期,提高经济效益。

1 输送线结构和功能

上汽通用五菱汽车股份有限公司现今使用的输送线结构包括升降机构、输送机构两大部分。升降机构采用的是压缩气体驱动原理实现输送线主体升降上下运动功能;输送机构采用的是电机驱动输送线上所有托架,沿水平直线方向往复输送的结构形式。气动升降采用压缩气体储能达到设定举升压力值,通过分布在各个拼台下的输送线举升气缸,以及同步气缸和涡轮蜗杆的连接,从而达到将输送线举升至设计输送高度位置。

(1)输送线由固定导向限位轴承支座组件、输送滑移导板、减震机构、到位限位自锁机构、各工位输送托架、电机和安装座组件等组成(如图1所示)。

(2)工作原理:举升机构将输送线上升至设计高度尺寸后,输送电机运转,驱动输送导板及上面的各工位托架联动,在支撑、导向、限位滚动轴承的作用下,向车头方向输送一个工位,到达限位减震组件后,自锁夹具气缸自动锁紧输送线到位状态,同时传递检测感应信号给升降机构控制程序,输送线下降至设计位置高度尺寸,输送电机驱动输送线机构往回运动,与往前的工作轨迹一致,直至恢复至初始状态。

2 输送线电机故障案例及分析

近期,公司本部和多个分公司基地陆续发生输送电机与齿轮之间连接轴处断裂,造成停线的事故,导致因更换、拆装、调试电机等3~4 h/1次,已发生3~4起,累计停线约16 h以上,损失达600~900辆车,金额约400万元,因此提升输送线运行精度和稳定性迫在眉睫。

2.1 事故原因和分析

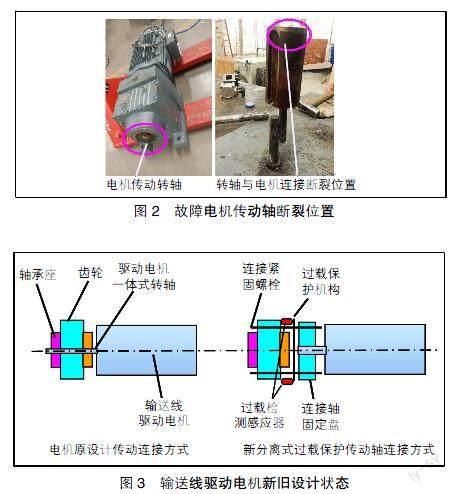

某故障电机仅使用7 d,电机传动轴又发生断裂,造成无法使用的事故。由图2分析可知:传动轴断裂位置在電机根部位置,电机传动轴与齿轮连接位置同轴度、垂直度出现较大偏差,受力不均匀,单边受力,产生扭力,在大批量生产状态下,持续受外部震动、电机瞬间启动产生的与齿轮间隙接触对传动轴产生的剪切应力太大,在到达限位装置时对传动轴产生的扭力值很大,从而在电机传动轴根部外圆表面位置产生裂痕,逐渐向轴根部扩展,直至最后在轴心位置断裂。

临时措施:对已经更换好的电机进行监控,包括工作温度、运行精度和稳定性等。

(1)工作温度:因该更换电机功率小,原装电机为15 kW,新更换故障电机为11 kW,因此需要进行不定期的监控。

(2)运行精度:检查装配工艺流程、技术经验和安装精度,装配工艺因已经装拆过该类型电机4次以上,工艺流程和技术经验基本无问题。

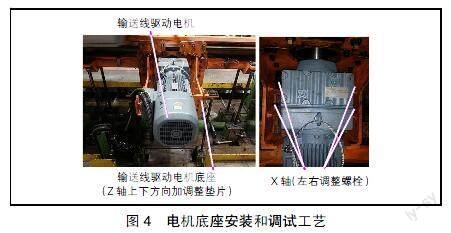

(3)装配精度需待验证:电机与传动齿轮的同轴度、电机与齿轮垂直度、齿轮与齿条的啮合间隙、接触面积等,新更换电机建议2 d检查跟踪传动轴的工作状态,是否有裂纹产生等(如图3所示)。

(4)输送线电机安装底座和调试工艺。如图4所示,设计测量调试工艺和数值:基轴制、端盖轴承孔为测量基准,测量齿轮孔、电机连接轴之间的同轴度。调整电机底座位置,在Z轴(上下)方向,在电机下方4个紧固螺栓位置加调整垫片,设计精度为0.10 mm;在X轴(左右)方向,依靠4个定位调整螺栓来调节,精度为0.10 mm。

(5)减震缓冲装置检查:输送电机在前进和后退方向各有2个到位减震缓冲器(如图5所示),降低输送板运行到达限位块时减轻对其冲击力,以达到减震目的,因到达限位装置时,撞击力过大,将对传动轴产生3~5倍的工作压力和内应力,在高频率持续震动下也会产生裂纹。经反复对比其他输送线的减震缓冲器,撞击力明显小于该位置。查看减震器的缓冲压力值:左边为零状态(失效模式),右边为8(很低),标准参考值为4~5,因输送线载荷、摩擦力、安装和运行精度不一致,所以具体以实配状态为准。参考标准:撞击声音小,输送板反弹值为0.5~1 mm。

(6)如图6所示,输送系统中压紧轮、导向轮、支撑轮与滑移导板的工作间隙均为0.2~0.3 mm,且确保2个拼台往复工位之间的位置精度和间隙值一致,调整完间隙后通过手动方式推动整条输送线往复运动,无卡滞和顿挫感。

(7)检查电机传动轴、齿轮、齿条等加工精度、表面热处理等,在装配之前需完成检测并备案。

(8)如图7所示,检查输送线输送架前进和后退到位电控传感器的对点位置精度,经分析,输送电机前进到达限位后,整个输送线有较强烈的震动感,估计左右摇晃6~12 mm,设计要求为输送限位到达后,传感器立即传输电机停止信号,电机抱闸,电机停止运转,现在的状态为到达限位后,电机仍然继续向前运转,产生很大的扭力和剪切力等,在大批量状态下,也会产生裂痕。

(9)如图8所示,齿轮齿条之间的啮合精度、间隙,可采用塞尺检查。间隙如果太大,电机瞬间启动产生的撞击力,高频率状态下也易产生裂痕。间隙检查必须在装配之前完成。装配完成后,齿条与齿轮在工作状态下的直线度、平行度、垂直度等也需检测调试至设计的工艺尺寸精度,以提升运行稳定性和提高使用寿命。

(10)在短期内尽快协调备用应急电机;购买电机传动轴硬度检测仪器等;输送电机变速箱控制减速运行需平稳可靠。

2.2 长期措施

(1)电机安装应有安装、检测、运行测量调试设计精度和尺寸,以确保电机与齿轮齿条的同轴度、垂直度、平行度等,最好设计成定位销定位,加调整垫片可调试工作模式。

(2)维修时应购买零件探伤检测仪器,定期对关键传动或运动机构的零部件进行检测磨损或开裂等监控,以便及时排查故障,消除安全等事故隐患。

(3)供应商输送电机连接轴、齿轮齿条加工精度、硬度检测加强监控等。

(4)电机与齿轮之间采用分离式结构(如图3所示),电机传动轴与齿轮传动分离,即电机轴只负责提供动力输出,齿轮传动轴负责驱动输送线工作运行,中间连接紧固采用螺栓连接,中间加装连轴过载保护装置,超过电机轴的最大扭力值时,安全保护盘扭曲变形或断裂,传感器传输信号给电机,切断电机电源,停止工作。

(5)输送线支撑、导向、压紧三面滚动偏心轴承,应定期检测调试与输送线滑移导板的工作间隙和润滑状态,确保运行尺寸精度和稳定性。

3 效果

通过对车身焊装线输送线故障电机更换、轴承等调试,经过试运行和后期跟踪检测,运行稳定可靠,已成功解决该项公司级重大技术难题,并在后期对公司所有该类型输送线都按此工艺措施进行检测和调试,进一步提升了输送线运行精度和稳定性。

4 总结

在如今竞争激烈的汽车市场中,多种新车型集中快速上市,畅销车型的大批量生产,生产节拍不断突破极限,这就对车身焊装夹具流水线输送线运行精度和稳定性要求相对提高。因此建议如下。

(1)输送线与拼台作为一个固定式刚性整体性结构,适应所有车型的输送,一般更换车型或多车型共线状态时,都不会改变输送线现有的传动方式和结构,只对输送线上的所有车型托架进行改造或更换,使用周期和寿命较长,因此确保安装调试和运行精度至关重要。

(2)输送线电机等相类似的,具有较高水平度、垂直度等需求的设备,因电机拆卸、更换和安装调试时间较长,最好设计成分离式结构,即传动机构传动轴与电机传动轴,中间安装具有过载保护和检测功能的过渡板机构,在过载状态下,保护电机轴和传动轴,仅需拆卸过渡板等10~15 min,且不需任何调试,效率提升20~30倍,每次可为公司节约至少100万元的停线抢修损失工作日事故。

参 考 文 献

[1]黄汝林,汪群.金属加工工艺及工装设计[M].北京:化学工业出版社,2006.

[2]孙光华.工装设计[M].北京:机械工业出版社,1998.

[3]王政.焊接工装夹具及变位机械[M].北京:机械工业出版社,2003.

[4]李鐵成.机械力学与设计基础[M].北京:机械工业出版社,2005.

[5]张伯鹏.机械制造及其自动化[M].北京:人民交通出版社,2005.

[责任编辑:陈泽琦]

【作者简介】冯雪刚,男,广西容县人,本科,上汽通用五菱汽车股份有限公司专家,从事车身焊装线工装夹具和气路等安装调试工作。