装载机液压系统清洁度控制与提高

2016-05-30蓝天真

(广西柳工机械股份有限公司,广西 柳州 545007)

【摘 要】随着科技的发展,装载机越来越智能化、高端化,这对液压系统提出了更高的要求,因此对液压系统清洁度的要求也愈加严苛。文章从装载机液压系统污染物着手进行分析,结合液压系统液压元件的生产与装配、整机的生产与装配及整机的调试,从多个方面采取综合措施,控制污染源头,有效地减少液压系统污染,为控制与提高液压系统的清洁度提供参考。

【关键词】液压系统;污染物;清洁度;称重法;颗粒计数法

【中图分类号】TH243 【文献标识码】A 【文章编号】1674-0688(2016)06-0074-03

当今的工程机械行业对装载机提出了更快、更可靠的要求,液压系统也逐渐向更高、更精的方向发展。而在实际的使用过程中,由于液压系统引起的故障所占比例为40%~50%,其中70%左右的故障又是因为液压油污染所导致。因此,控制与提高液压元件和液压系统的清洁度成为装载机生产厂不可忽视的问题。

1 装载机对液压系统清洁度的要求

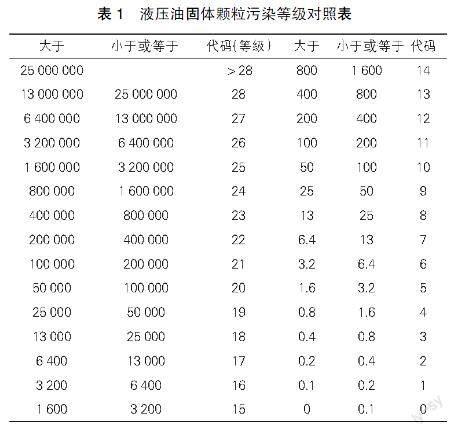

装载机液压系统是以油液为工作介质来传递能量和实现各种动作的,一旦液压系统受到污染,各种控制阀将无法正常工作,难以实现压力、流量和方向的精确控制。因此,相关行业标准对装载机液压系统清洁度等级做出要求:液压油固体颗粒污染等级应小于或等于《液压传动 油液固体颗粒污染等级代号(GB/T 14039—2002)》(ISO 4406—1999)中的18/15级,见表1。

2 清洁度的检测方法

2.1 称重法

用干净的清洗液冲洗液压元件内腔,清洗液以滤膜过滤;滤膜的重量差即为该元件内腔含有固体颗粒污染物的重量。需要的仪器:真空抽滤装置;电子分析天平(精度0.1 mg)、电热干燥箱(能保温80 ℃)、清洗剂、微孔滤膜、平嘴镊子、称量瓶、量杯、洗瓶、塑料容器、白绸布等。

2.2 颗粒计数法

颗粒计数主要分为人工颗粒计数和自动颗粒计数;人工颗粒计数主要采用光学显微镜,首先将油样通过滤膜过滤,颗粒被收集在滤膜表面上,然后将滤膜安放于2个玻璃片之间,用带微米标尺的显微镜进行检测,确定颗粒尺寸和数目。自动颗粒计数是仪器通过激光照射油样到光检测器,样品内的颗粒将光遮住,引起激光强度的变化,光传感器发出与颗粒尺寸成正比的电信号,再将电信号转变为每毫升液压油内的颗粒总数与尺寸值。

以上2种清洁度测试方法对同一油样的结果常常出现差异,此外,由于油样取样方式、取样部位和容器的不同都会影响到液压油清洁度。为有效检测液压系统污染的变化,必须采用固定的取样方式、相同的测量方法和容器。

3 液压系统污染原因分析及危害

液压油中存在着各式各样的污染物,包括固体颗粒物、水、空气及有害的化学杂质。

3.1 液压原油污染

液压原油出厂后,在加注至裝载机前经过了密封、油罐车运输、油库储存、加油机加注等一系列环节,在此过程中,已经受到各种容器的污染,在某次对油罐车的液压原油进行抽样检测时发现,固体颗粒污染等级达到了ISO 21/20/16(工艺要求ISO18/15),这样的原油加注到整机上,将无法保证整机液压系统不出现故障。

3.2 液压元件生产装配过程及整机装配过程中的污染

液压元件如油缸、泵、阀、散热器、钢管、软管及油箱等在生产加工、部件装配、元件包装、存储和运输等过程中难免存在残留污染物,如金属切削、焊渣、型砂尘埃等。这些污染物残留在元件内部,很难通过清洗彻底清除。泵阀类、油缸类经过拆检、出厂试验及冲洗后,在扫镗面与油口交接处、部件间隙配合处,仍然会存在较多小颗粒金属和毛刺,这些污染物随着液压系统的运转,被带入系统中,造成系统中元件磨损、堵塞和卡紧故障等,尤其以与动力间隙尺寸相仿或略大的颗粒是最危险的,它们切削表面材料,使间隙尺寸发生变化,并产生更多的颗粒。

3.3 危害

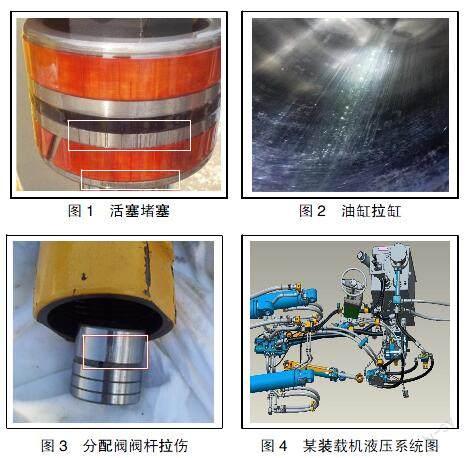

液压系统的污染会引发突发失效、间歇失效及退化失效3种模式,主要是以堵塞、阀卡、油缸拉缸、液压系统效能降低(内漏、失效)等主要为表现形式(如图1、图2、图3所示)。

4 清洁度的控制

根据功能的不同,整个液压系统可分成能源装置(工作泵)、执行装置(液压油缸、马达)、控制调节装置(阀类:压力控制阀、流量控制阀、方向控制阀)、辅助装置(液压油箱、液压管路)、液体介质(液压油)几个部分(如图4所示),根据各个元件的不同,采取不同的控制措施。

4.1 液压油箱

油箱是密闭式的结构,专门储存整个液压系统的用油,清洁度的好坏至关重要,其污染物主要有材料本身的锈蚀、焊渣、毛刺、除锈用的沙粒、磷化挂灰、装配现场的粉尘等。控制方法:焊前将材料表面的锈蚀处理干净;焊后封箱前将沙粒、丸粒冲洗干净后烘干此外,清洗油箱外部时增加耐高温纸垫进行屏蔽;喷漆时对油箱进行屏蔽处理,并及时更换、清理屏蔽工装;磷化后的工件不进行二次打磨,避免产生污染;及时清理酸池,防止沉降量过多,导致工件表面挂灰;手工清箱前使用榔头敲击焊缝周围的箱体,使缝隙夹杂的焊渣掉落;在对油箱内部元件进行装配前,进行二次污染物清理,检验员检验合格后才能装配,而且要求操作者在面粉团用过后需泡入液压油桶中,以保证面粉团的黏性,防止干裂产生细小面粉团残留;油箱在转运过程中由于晃动,极有可能导致存在隔板缝隙中的丸粒、沙粒掉出,因此油箱装配至整机前由质量部门负责开箱检查,合格后方能装机。

4.2 液压管路

液压管路主要分为钢管总成和软管总成,而钢管总成的污染物主要有铁屑、锈蚀、焊渣、毛刺、沙粒等,其中锈蚀占了80%以上。软管总成的污染物主要是纤维、砂粒、胶粒、锈蚀等。

锈蚀主要是由于钢管毛坯表面和法兰面生锈后前处理不到位、露天放置、冲洗剂未排干净就采取屏蔽措施导致冲洗剂残留或成品在仓库存放时间过长而未采取防锈措施。可以采取以下控制措施:冲洗剂增加防锈剂成分;冲洗剂排干净后才能用胶带屏蔽,防止残留;成品竖直放置,避免露天,防止雨淋,流转方式采取“先进先出”的形式。由于软管总成的接头均是用镀层进行防锈,所以需要保证接头的镀层厚度及耐腐蚀性,可以通过相应的盐雾试验进行验证,同时在软管与接头压装时注意预防不必要的磕碰。

其他污染物(如铁屑、沙粒、焊渣、毛刺、胶粒、纤维等)可以通过增加冲洗时间去除,并制订控制计划对冲洗剂的浓度实施监控。软管总成的胶粒、纤维还可以通过在内腔放置棉球,使用高压气体吹动棉球清除污杂物。

4.3 阀类、油缸类

通过对旧件和新件的对比分析,发现其污染物的主要成分是铁屑、铁锈、型砂、钢丸、油漆等。可以采取以下控制措施:制定手工清洗槽清洗液更换标准、频次及检验要求;清洗槽增加旁路过滤装置过滤清洗液;对清洗液的清洁度进行实时监控;部件装配前增加内窥镜检测工序;根据产量制订计划对阀体总成、油缸总成整机装配前的清洁度进行检测,使用称重法效果最好;阀类、油缸类的性能试验台增加旁路循环过滤装置过滤试验用液压油,每天对试验台油液进行监控检测;针对性地编辑工序作业指导书,实行严格的分层审查制度。

4.4 装配过程的控制

整机的装配过程对液压系统清洁度的影响是巨大的,必须严格控制。首先,通过培训让员工知道液压系统清洁度的重要性,并通过典型事例说明由于清洁度问题造成的损失,使员工树立清洁度意识,同时养成良好的习惯;例如,阀类预装前后均须采取屏蔽,避免灰尘及异物进入,管路类的保护帽一定要在装配时才能取下。其次,改善装配环境,例如液压元件的预装、装配所使用的工作台必须严格进行“5S”管理,光线保证充足。再次,在液压油从加注机加注到装载机油箱前,在加注机前安装过滤器,保证油库过来的液压油清洁度符合要求,尤其是在油库油量偏小的情况下;同时,定期抽查加注机出来的液压油样清洁度,保证加注机出来的液压油是合格的。最后,制定和完善相应的管理制度、操作指导书,同时制订审计计划及完善奖惩措施并严格执行。

4.5 整机液压系统的控制

采取了上述控制措施后,液压元件的清洁度得到了较大的改善,装配过程也得到了控制。但是,液压系统是由各个液压元件组成的,液压系统内的杂质必然会集少成多,而且液压元件在整机的跑和阶段产生正常磨损是不可避免的,磨损后的金属颗粒和橡胶颗粒等都被带入液压油中。因此,装载机总装完成后,调试时进行摒压滤油,对摒压的时间和动作进行严格规定,滤油应采用大流量滤油机进行旁路过滤,滤油机的性能必须经过严格的验证。此外,为了能掌控滤油机的过滤性能,需要根据机型的不同、液压油箱的复杂程度制订控制计划。

5 结语

装载机液压系统清洁度的控制是一项系统工程,涉及生产环境、工艺与设备及人员等各个方面,从元件制造到整机调试,进行层层把关控制,使液压系统的清洁度有了大幅度的提高,故障率大大降低。

参 考 文 献

[1]贾瑞清.液压污染控制技术[J].液压气动与密封,2004(2).

[2]刘良臣.装载机维修图解手册[M].苏州:江蘇科学技术出版社,2007.

[3]胡邦喜.液压润滑系统的清洁度控制[M].北京:冶金工业出版社,2003.

[4]任海军,钱跃进.依据液压系统图综合分析诊断液压系统故障[J].中小企业科技,2007(8).

[5]GB/T 14039—2002,液压传动油液固体颗粒污染等级代号[S].

[责任编辑:陈泽琦]

【作者简介】蓝天真,男,广西河池人,本科,广西柳工机械股份有限公司助理工程师,从事装载机质量管理工作。