汽车内饰色彩验证模型的工艺探索

2016-05-30黄威吴玉锋王燕芬

黄威 吴玉锋 王燕芬

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

【摘 要】文章阐述了内饰色彩验证模型的制作工艺流程及方法,通过在模型上展现内饰色彩设计的实践探索研究,如何使色彩验证模型更接近实车内饰效果,并根据模型上所体现的色彩效果,让管理层对内饰模型的色彩设计及搭配进行评审并做出决策,对不和谐的色彩重新设计或加以改进,使内饰色彩达到更佳的效果。希望通过这样的工艺探索,让设计师更直观地感受内饰色彩的搭配,让管理层更容易做出决策,为今后内饰色彩验证模型的制作提供一些有益的参考。

【关键词】内饰模型;色彩设计;色彩验证

【中图分类号】U462 【文献标识码】A 【文章编号】1674-0688(2016)07-0048-05

0 引言

近几年来,我国的经济得到了飞速发展,科学技术不断进步,人民生活水平逐渐提高。而汽车产业作为国家工业的重要支柱产业,也得到了快速发展,汽车技术日新月异。汽车作为人们日常出行的重要交通工具,改变了我们的出行方式,提高了我们的工作效率,因此近些年人们对汽车的需求越来越大,汽车销量迅猛增长,进口品牌、合资品牌、国产品牌竞争日趋激烈,人们对汽车配置的要求也越来越高,在关注外观造型的同时,对汽车内饰的美观性、舒适性也提出了更高的要求。为了让设计师更直观地感受内饰色彩的搭配,让管理层更容易对内饰色彩的设计进行评审和决策,在生产样车前,汽车内饰色彩验证模型的制作非常重要。

在阐述色彩验证模型制作工艺之前,先大概介绍内饰色彩验证模型制作的一般流程,内饰色彩验证模型制作大致需要经过5个阶段,分别是内饰模型骨架的设计制作、油泥模型及样件制作、模型样件匹配、色彩皮纹开发及模型包覆、模型细节最后调整(如图1所示)。

1 内饰模型骨架的设计制作阶段

1.1 内饰模型骨架的设计制作及木板安装

在做内饰骨架之前,结合工程提供的总布置参数及工程截面进行对比参考,设计的骨架不能外露于模型表面,且各功能区域不能造成干涉,这样设计出的内饰模型骨架才能满足要求。骨架加工完成后,首先要测量骨架的基准块是否精确并符合要求,然后检查门板骨架与IP骨架间是否有干涉,若不符合要求将返回重新加工(如图2、图3所示)。

若骨架无其他问题,对骨架进行木板安装,要求将裸露的钢骨架部位全部用木板遮挡起来,在骨架上测量好每个位置的尺寸,并根据测量的尺寸切割木板,将切好的木板全部安装到骨架上(如图4所示)。

1.2 内饰模型泡沫骨架的搭建及加工

首先根据模型A面数据大致测量出内饰IP、门板、副仪表的长、宽、高,然后根据测量出的尺寸对事先准备好的泡沫进行切割,将切割好后的泡沫拼装到模型骨架上,检查是否吻合,如果泡沫间的接触面基本吻合,则可进行粘贴,否则需要磨平(如图5所示)。

在需要将泡沫与骨架木板间粘贴的接触面淋上泡沫胶,并在表面喷点水,用木片或硬纸壳将泡沫胶均匀地涂抹,待泡沫胶与水起反应之后再将泡沫拼装起来。为防止泡沫在泡沫胶与水反应发泡的时候移动,需要将泡沫前后左右及上面进行固定、压紧,等24 h泡沫胶完全变硬之后将泡沫骨架移动到加工平台上进行加工(如图6、7所示)。

根据模型A面數据进行加工编程,生成油泥表面的加工程序,但是泡沫表面与油泥表面之间还需要预留一定的厚度,因此要对编好的加工程序进行处理,一种方法是设置使用小直径的刀头来加工,但实际加工时却是用大直径的刀头,而大刀与小刀的中心位置是一样的,刀刃相对于中心的位置却不一样,这样大直径的刀在油泥表面多削进去的部分就是预留的油泥厚度;第二种方法是在加工的时候手动设置机器进行偏置,分别偏置X、Y、Z方向的所需距离,这样偏置的距离就是预留油泥的厚度,虽然这个方法简单方便,但每次只能偏置一个方向。

2 油泥模型及样件制作阶段

2.1 样件数据处理及加工阶段

为了使模型制作的效果更加逼真,更接近真车的效果,有些部位需要安装样件如出风口,因出风口有叶片,用数据加工可以将细节加工出来,油泥手工制作难度较大,而且做出的效果不一定好,所以一般会选择加工样件的方法。

在加工油泥模型之前,首先确定哪些东西是需要借用的,或者需要安装样件来体现,然后将样件数据导出进行数据处理如加料厚或拆键,处理好之后按数据加工即可。

加料厚:即将原先A面的数据做成实体数据,使原本的A面数据形成一个闭合的状态,这样加工出来的东西才是实体的(如图8所示)。

拆键处理:即把不同种材料或不同装饰的部件分拆出来,便于装饰。例如,出风口边缘有一圈镀铬件,这就需要进行单独拆键加工并装饰。

2.2 油泥模型敷泥、检查、粗加工、精加工阶段

敷泥阶段:使用烤枪对准泡沫表面均匀地吹,一是为了吹走残留在表面的泡沫碎屑,二是为了使泡沫更结实,油泥黏在泡沫表面更牢,防止后期模型加工或运输过程中油泥开裂。泡沫表面烤过后即可进行油泥粗敷(如图9所示)。

油泥检查、粗铣阶段:油泥检查阶段需要在电脑上对数据进行编程,通常10 mm或20 mm直径的刀,因内饰造型曲面较为复杂,所以编制走刀距离通常会比外饰要窄,步径设置不能隔得太宽,后期在刮削多余油泥的时候能看出造型曲面的走势;考虑到油泥随温度变化会有膨胀、收缩的可能,加工油泥余量通常设置为2~3 mm。待敷好的热油泥冷却一段时间后,操作加工设备对油泥进行检查,看看各个部位的油泥是否都已经敷够。若铣刀都能削到油泥,则可进行粗加工,否则对未铣到的地方,需要重新补足油泥(如图10、11所示)。

精加工阶段:模型粗加工完成之后,对模型表面的油泥碎屑要清理干净,若模型仍有还未铣到的地方,需要重新补足油泥,以确保精加工能全部都能铣到。对数据进行精铣刀路编程,精加工通常使用刀径为10 mm的刀,刀路程序通常设置2~3 mm的步径,但也可以设置1 mm的步径,相应的加工时间要更长,这个可以根据项目的时间而定,设定好加工程序后,即可进行精铣(如图12所示)。

2.3 模型局部细节加工

内饰模型因为造型较为复杂,有些地方一次性加工不到位,需要调整铣刀角度进行局部加工,如内饰IP的仪表板,因仪表位置较深,或有一定的倾角,所以需要将铣刀的方向调整到与仪表一致才能将多余的油泥铣掉,这样装配样件的时候就不需要花费太多时间,省了很多麻烦。此外,如果副仪表的扶手与副仪表主体要一次加工成型,也需要对扶手下面悬空的位置进行局部加工。

2.4 模型与骨架安装匹配及表面刮顺

模型精加工完成之后,移下平台并将模型边缘多余的油泥清理干净,然后将加工完成的IP、门板、副仪表分别装到骨架上进行匹配调整,若IP、门板、副仪表两两之间都能完好地匹配,下一步可以将门板和副仪表重新拆卸下来手工刮顺;若模型无法匹配,要查出问题所在,能通过微调骨架的方法解决的应尽量微调;若用调整骨架的办法也无法解决,说明问题出在加工环节,需要将模型重新加工。在对模型刮顺时,面与面之间的造型线要保护好,要保留清晰,切不可将线刮模糊,分键的部位需要沿造型线抠1 mm的分缝线表示(如图13、14所示)。

3 模型样件匹配阶段

3.1 样件与油泥安装匹配

模型刮顺完成之后,将样件置于安装位置与模型进行匹配,若模型与样件间有干涉则需对样件周边多余的油泥进行清除;若模型与样件之间空隙太大则需用油泥将空隙填补。此外,样件要与匹配的油泥衔接好。待样件匹配好之后,在样件与油泥之间抠出1 mm的间隙,模仿实车样件间安装时预留的断差效果(如图15、16所示)。

3.2 样件装饰(根据提供色板颜色装饰)

待样件与油泥都匹配完成后,将样件从模型上拆下,根据设计师提供的效果图对样件进行装饰。为了使样件装饰能够让设计师满意,需要在调漆的时候让设计师对颜色进行确认,与设计师沟通清楚装饰的效果后再给样件喷漆。同样,样件的镀铬、丝印也是采用同样的步骤和程序,这样就避免了许多未经设计师确认,造成装饰后的效果与设计图不匹配而返工的麻烦。

4 色彩皮纹开发及模型包覆阶段

4.1 色彩皮纹开发

根据色彩设计师提供的皮纹或皮纹板,将皮纹裁切出需要翻制的大小,平铺在平整的平台上,然后在皮纹的四周垒起类似3~5 cm高的容器壁,边与边之间固定紧,随后将硅胶慢慢倒入容器内,注意不要让硅胶从容器边缘露出来,放置一段时间待硅胶完全干后,将木板拆除取出翻好的硅胶模具,将硅胶纹理的表面清洗干净。

硅胶模翻制完成后,下一步翻制皮纹膜。将有纹理的一面朝上放置于平台上,用事先调好的水性漆装入喷壶中,通常使用直径为0.1~0.2 mm的枪嘴为宜,以喷出的水性漆雾状颗粒越细越好。

喷枪对着硅胶模具大概0.5 m的距离将水性漆薄薄地、均匀地喷上一层,这样的目的是使雾状细小的颗粒都能渗透入硅胶纹理中,使翻出的皮纹膜纹理清晰。待第一层漆干后再接着喷第二层,如此循环反复5~6遍,翻制的皮纹厚度要求在0.1~0.15 mm,这样厚度的皮纹膜厚薄、拉伸弹性适宜,包覆在油泥模型上能最大限度地展现出内饰的造型特征(如图17、18所示)。

4.2 皮纹膜的裁切与模型包覆

首先将模型的不同种类的皮纹膜区分开,并在模型上标识出将要包覆的皮纹类型,然后测量出模型上每个区域所要包覆皮纹的长度与宽度,并记录下来,裁出测量好的皮纹膜,注意裁切的皮纹膜要比所测量的稍微大一些,考虑到转折处较多,因此需更多的皮纹膜。

裁切好皮纹膜之后,首先将皮纹膜平铺在所要包覆的位置,使用平整的塑料刮板顺着模型表面将皮纹轻轻地刮一遍,以使皮纹粘贴到模型表面为宜,在刮皮纹的过程中要注意不能使皮纹产生褶皱。因为皮纹膜有一定的延展性,所以在遇到转折的地方需要稍微拉一下皮纹,拉扯的目的是使重叠的皮纹撑开,不至于产生皱褶。然后将皮纹膜顺着模型表面刮一遍,遇到有凹槽的地方将皮纹按压下去,以便皮纹能完全粘覆在模型表面,使造型特征能清晰地表现出来,将包覆好的皮纹沿着事先分好的块面进行裁切。待皮纹全部包覆完成,在需要做缝线的地方贴一条胶带,沿着胶带方向用工具压出缝线效果(如图19所示)。

5 模型细节最后调整阶段

5.1 样件背部的油泥刷漆及样件再次安装匹配

样件重新安装完毕,确认没有其他问题之后全部取下,将样件背后露出来的油泥颜色全部刷黑,避免干扰模型效果。皮纹都包覆完成之后,将所有样件重新装上模型看一下效果,并检查包覆了皮纹的样件是否还能重新安装到位。若样件与油泥或皮纹存在干涉,需想办法解决,使之达到数据状态(如图20、21所示)。

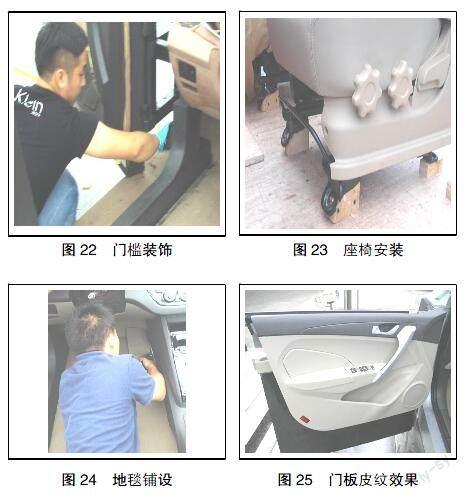

5.2 A柱、B柱、门槛装饰

模型包覆主体工作全部完成之后,将A柱、门槛、B柱使用调好的水性漆用海绵轻轻蘸一层,等水性漆干之后再蘸第二层,如此反复,通常对需要蘸漆的模型部位蘸上3~5遍。用海绵蘸的效果有是凹凸感,使水性漆达到一定的厚度,凹凸感更明显,与皮纹效果类似。这个方法不仅简单方便,而且效果也好(如图22所示)。

5.3 座椅安装、地毯铺设

待模型主体皮纹包覆及A柱、B柱、门槛刷漆完成后,通过数据在电脑上找出座椅骨架的基准点,测量出座椅在骨架地板上的相对位置,并将X、Y、Z坐标值记录下来。根据测出的数值在骨架地板上划出坐标,做好安装装置并将座椅装上,看看是否与周边有干涉,调整座椅使之达到数据状态。确定座椅位置安装正确之后,将座椅取下。测量地板的长、宽,并根据地板尺寸裁切地毯,将地毯铺设到地板上,碰到门槛、副仪表、座椅的安装位置则需要相应地裁切掉,打上钉子固定地毯。地毯铺设工作完成后,将座椅重新安装并固定(如图23、24所示)。

检查模型是否有油泥外露或刷漆是否到位,有外露的地方想办法用皮纹或刷漆全部遮挡,以免影响装饰效果。将模型外侧全部刷黑,等漆干了之后,设计师根据造型需求贴上胶带即可,这样内饰色彩验证模型整体装饰就全部完成了(如图25、26所示)。

參 考 文 献

[1]李杨,吴之秋,唐源鸿.汽车内饰色彩、纹理设计流程解析[J].汽车工程学报,2014(2):143-150.

[2]杨媛媛.汽车造型开发中的色彩设计流程[J].装饰,2010(10):141-142.

[3]郭上清.现代汽车造型领域油泥模型的应用[J].企业科技与发展,2014(6):29-32.

[责任编辑:钟声贤]

【作者简介】黄威,男,广西宾阳人,本科,上汽通用五菱汽车股份有限公司油泥模型师,助理工程师,从事汽车内外饰造型工作。