基于VisVSA软件的三维偏差分析方法

2016-05-30朱立君王浩

朱立君 王浩

【摘 要】随着汽车市场竞争日益激烈,降低成本、缩短开发周期及提高产品质量成为汽车生产企业竞争的焦点,可视化模拟仿真的三维偏差分析越来越受到企业的重视。文章介绍了偏差分析常用的3种方法:极值法、统计分析法、蒙特卡罗模拟法,并且以上汽通用五菱汽车股份有限公司某新车型尾门、尾灯的装配为例,着重介绍了基于VisVSA软件的三维偏差分析方法。通过VisVSA软件对新产品进行三维建模与数理统计仿真,然后用来进行偏差分析与优化,从根本上解决了产品开发设计过程中的尺寸问题,提高了新产品的核心竞争力。

【关键词】VisVSA;偏差分析;蒙特卡洛模拟法;尺寸工程

【中图分类号】U463.82 【文献标识码】A 【文章编号】1674-0688(2016)09-0058-07

0 引言

随着人们的生活水平日益提高,汽车曾经的代步角色正在发生变化,汽车的外观感知质量与舒适性越来越受到人们的重视,因此整车尺寸偏差的控制在整个汽车开发过程中开始占据重要的地位。20世纪80年代末,日本汽车企业依靠全面质量管理体系使车身制造综合尺寸偏差控制在2 mm以内,良好的车身制造质量使日本轿车品牌得到了全球人们的认可。20世纪90年代初,美国三大汽车制造公司通过著名的“2 mm工程”,使尺寸偏差从1993年的4~5 mm减少到1996年的2 mm以内,用短短的3年时间赶上世界先进水平,迅速夺回了市场[1]。2005年,J.D.Power对不同汽车部件的用户关心度进行调查,调查结果显示,汽车用户对车身外观的关心度最高[2]。

公差的设计与控制是决定汽车外观质量的关键因素之一,偏差分析是产品尺寸工程管理过程的核心部分。尺寸偏差分析是根据车身装配环节上零部件的尺寸分布和公差,考虑偏差的传递和累积,计算装配体尺寸偏差的均值和标准差,寻找产生装配偏差的原因或分析尺寸策略合理性的过程。目前,通过电脑进行三维建模仿真与模拟,对设计开发阶段的新产品进行结构偏差分析发现,及时改进和优化其中的设计问题,可以最大限度地减少后期被动的昂贵的设计变更;对新产品的装配工艺过程进行匹配偏差分析,可以减少生产线调试阶段零部件公差匹配的时间及模具调试的工作量,提高单件或总成的尺寸质量,从而达到新产品的质量要求,缩短产品开发周期,降低开发成本,提高产品竞争力。因此,产品公差的设计与控制成为其质量和成本控制的源头,在整个制造业中越来越受到重视。

1 3种常见偏差分析方法及其算法

目前,常说的偏差分析是基于尺寸链的公差分析模型,描述了尺寸偏差、几何特征偏差和动态调整等特征。尺寸链是指在零件加工或总成装配过程中,由相互联系的尺寸按一定顺序首尾相连排练而成的封闭尺寸组。在加工或装配过程中最终被间接地保证精度的尺寸成为封闭环,其余尺寸成为组成环。基于尺寸链的常用偏差分析方法有极值法、统计分析法和蒙特卡洛模拟法。

1.1 极值法

极值法是最坏情况下使用的分析方法,即假设尺寸链中所有零件尺寸都处于最大偏差(也就是说公差同时处于上偏差或者下偏差)时,进行计算得到装配偏差的极限值。一般用于一维尺寸链的偏差计算与分析,具体计算公式如下:

F=■|ai| fi

其中,ai为误差传递系数,一维时,ai=1,二维或三维时,ai=δy/(δxi);F为封闭环的公差,fi为第i个组成环的公差。

实际生产中不会出现制造出的零件尺寸同时处于极值状态,因此极值法虽简单但过于保守,会造成加工成本增加,不适合用于产量大的零件。

1.2 统计分析法

统计分析法是根据零件误差分布确定装配误差总体分布的方法,一般用于一维尺寸链和二维尺寸链偏差计算与分析,具体计算公式如下:

F=Z ■

其中,Z、zi分别是封闭环和第i个组成环的偏差系数(当各组成环和封闭环都为正态分布时,Z=zi)。统计分析法通常是建立在零件制造偏差服从正态分布的基数上,而有些误差(机床误差和配料装配误差等)不完全服从正态分布,而是存在一定的偏移量。

1.3 蒙特卡洛模拟法

蒙特卡洛模拟法是将误差统计与合成思想运用于分析设计装配误差的一种分析方法,是一种统计试验法。VisVSA软件就是基于蒙特卡洛模拟法的三维偏差分析软件。蒙特卡罗算法的基本思想如下:当所求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时, 通过某种“实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者得到这个随机变量的某些数字特征,并将其作为问题的解[3]。为了便于描述,先定义公差函数。公差函数是尺寸链中欲求解封闭环或组成环与已知组成环和封闭环函数关系的表达式,设公差函数如下:

Y=y(x1,x2,x3,…,xn)

式中,Y为欲求解的封闭环或组成环的尺寸及偏差; n为已知组成环和封闭环的个數;x1,x2,…,xn为相互独立的已知的组成环和封闭环的尺寸及偏差。当用蒙特卡罗模拟法来模拟单个零件的制造时,其分析原理如图1所示。

当用蒙特卡罗模拟法来模拟大批量零件的制造时,其分析原理如下:虚拟装配过程并测量装配后尺寸(如图2所示),对测量结果统计,进行曲线拟合(如图3所示)。

基于蒙特卡罗模拟法的VisVSA分析软件具有三维尺寸偏差分析和优化的功能,能够在三维空间模拟零件的平移、转动、实际装车顺序等,弥补了一维、二维的平面公差直接分析法的缺陷。通过对产品的三维建模进行动态模拟装配方式来进行仿真分析,并导出仿真报告,查看前位的贡献因子和敏感度。在这个平台上,产品工程师、尺寸工程师及制造工程师等相互合作共同对产品的尺寸公差进行优化,最终通过控制制造偏差和优化设计来提高产品尺寸质量和降低产品成本。

正态分布是蒙特卡罗模拟法中使用最多的模型,产品特性在[μ+3σ, μ-3σ]内为可信值,概率值为99.73%。工艺能力一般根据Cp、Cpk评定,具体计算公式如下:

Cp=设计偏差/过程偏差=(UDL-LDL)/6σ

Cpk=Min(UDL-LDL)/3σ

公式中,UDL为Upper Design Limit;LDL为Lower Design Limit。

2 蒙特卡罗模拟法偏差分析步骤

使用蒙特卡罗模拟法进行三维偏差分析时,需要输入的设计参数信息有CDLS(基准定位策略)、DTS(尺寸技术规范)、装配顺序信息、制造工艺能力及测量计划等。像其他模拟分析方法一样,基于蒙特卡罗模拟法的VisVSA三维偏差分析过程,有以下假设条件[4]。

(1)所有零件假设为没有形变的刚体,不考虑零件本身因为重力或外力而产生的变形。

(2)目前的技术手段无法预期的物理因素(薄板零件的柔性、运动件惯性运动等)、重力因素、热因素(油漆工艺)等无法作为三维偏差分析的输入条件,这些因素是不可预测的;这些因素会带来匹配偏差,需要根据实际生产情况调整消除。

(3)偏差分析模型中的分析结果无法反映生产工厂中环境的变化。三维偏差分析技术可以预测的是偏差波动, 无法预测均值偏移。在线调整、返修等特殊工艺三维偏差分析虚拟样车系统中未计入。

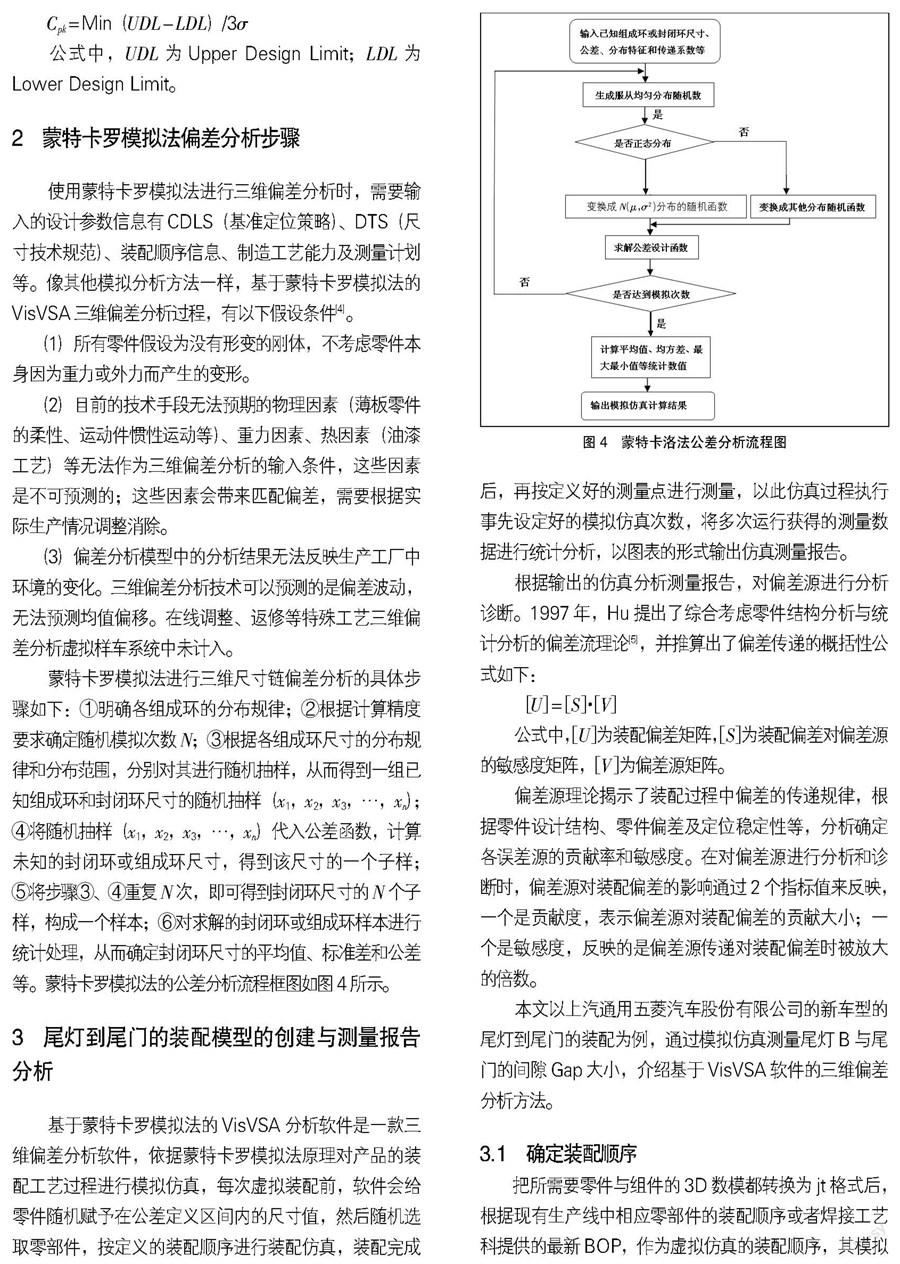

蒙特卡罗模拟法进行三维尺寸链偏差分析的具体步骤如下:①明确各组成环的分布规律;②根据计算精度要求确定随机模拟次数N;③根据各组成环尺寸的分布规律和分布范围,分别对其进行随机抽样,从而得到一组已知组成环和封闭环尺寸的随机抽样(x1,x2,x3,…,xn);④将随机抽样(x1,x2,x3,…,xn)代入公差函数,计算未知的封闭环或组成环尺寸,得到该尺寸的一个子样;⑤将步骤③、④重复N次,即可得到封闭环尺寸的N个子样,构成一个样本;⑥对求解的封闭环或组成环样本进行统计处理,从而确定封闭环尺寸的平均值、标准差和公差等。蒙特卡罗模拟法的公差分析流程框图如图4所示。

3 尾灯到尾门的装配模型的创建与测量报告分析

基于蒙特卡罗模拟法的VisVSA分析软件是一款三维偏差分析软件,依据蒙特卡罗模拟法原理对产品的装配工艺过程进行模拟仿真,每次虚拟装配前,软件会给零件随机赋予在公差定义区间内的尺寸值,然后随机选取零部件,按定义的装配顺序进行装配仿真,装配完成后,再按定义好的测量点进行测量,以此仿真过程执行事先设定好的模拟仿真次数,将多次运行获得的测量数据进行统计分析,以图表的形式输出仿真测量报告。

根据输出的仿真分析测量报告,对偏差源进行分析诊断。1997年,Hu提出了综合考虑零件结构分析与统计分析的偏差流理论[5],并推算出了偏差传递的概括性公式如下:

[U]=[S]·[V]

公式中,[U]为装配偏差矩阵,[S]为装配偏差对偏差源的敏感度矩阵,[V]为偏差源矩阵。

偏差源理论揭示了装配过程中偏差的传递规律,根据零件设计结构、零件偏差及定位稳定性等,分析确定各误差源的贡献率和敏感度。在对偏差源进行分析和诊断时,偏差源对装配偏差的影响通过2个指标值来反映,一个是贡献度,表示偏差源对装配偏差的贡献大小;一个是敏感度,反映的是偏差源传递对装配偏差时被放大的倍数。

本文以上汽通用五菱汽车股份有限公司的新车型的尾灯到尾门的装配为例,通过模拟仿真测量尾灯B与尾门的间隙Gap大小,介绍基于VisVSA软件的三维偏差分析方法。

3.1 确定装配顺序

把所需要零件与组件的3D数模都转换为jt格式后,根据现有生产线中相应零部件的装配顺序或者焊接工艺科提供的最新BOP,作为虚拟仿真的装配顺序,其模拟装配工艺顺序如图5所示。

3.2 確定装配基准

根据该新车型CDLS(基准定位策略),与焊接工艺科的工程师共同确定装配基准,装配基准内容包括基准位置及其所控制的定位方向。为了简洁易懂,本文只以测量尾灯B与尾门的间隙Gap大小为例进行介绍。尾灯B与尾门的定位基准如图6、图7所示。

3.3 设计公差

根据初步公差设定,白车身公差为±1.5 mm。尾灯B与尾门的公差设定如图8所示,其余与此次分析模拟仿真无关的零件,其公差不再一一详述。

3.4 建立模型树与测量点

创建模型树主要包括(按照工艺顺序)总成、工装、零件、装配、测量的创建。在要输入的数据确定后,把所有相关设计信息导入VisVSA软件,建立模型树,然后创建测量点(如图9、图10所示)。

在完成基准创建、公差设定、装配创建及测量点创建后,可以开始进行模拟仿真,设定仿真次数为10 000次。

3.5 导出测量报告与分析优化

在模拟仿真结束后,导出模拟仿真测量报告,测量报告以数值和图形形式显示。在盒状偏差图中,深阴影部分的代表超差部分,浅阴影区域代表合格部分(如图11、图12所示)。

由上述模拟仿真测量报告可知,尾灯B与尾门的间隙Gap大小超差率达到了5.58%>5%(设计要求),需要对尾灯B与尾门的尺寸偏差源进行诊断与优化。由偏差流理论可知,通过改变公差大小来改变偏差源输入[V],也可以通过调整装配方式来改变敏感度矩阵[S]。根据贡献因子报告图可知:尾门上控制Y向与Z向的尾灯B安装孔(B基准孔)贡献率达到37.38%,排在了第一位。

召开新产品开发小组讨论会,与产品工程师、冲压工程师等一起讨论,并在软件上反复模拟验证,决定优化尾门上控制Y向与Z向的尾灯B安装孔(B基准孔)的位置度,由位置度1.5改为1.0。在VisVSA软件上单一改变尾门上控制Y向与Z向的尾灯B安装孔(B基准孔)的位置度后,再进行模拟仿真,结果如图13所示。

经过优化后,在VisVSA软件上进行模拟仿真,由上述仿真结果可知:尾门上的尾灯B安装孔贡献率由37.38%降到了20.97%,具有一定的效果。由贡献因子报告图可知:目前排在第一位、第二位的是尾灯B与尾门的面轮廓度,贡献率都是31.70%。与产品工程师和冲压工程师等召开讨论会,根据公司乘用车尺寸标准,一致认为尾灯B与尾门的面轮廓度为1.5,有较大的优化空间。因此,把尾灯B与尾门面轮廓度改为1.0。再次在VisVSA软件上进行模拟仿真,其测量报告如图14所示。

在经过2次尺寸设计优化后,由上述模拟仿真测量报告可知:尾灯B与尾门的间隙Gap大小超差率只有0.78%<5%(设计要求),其中Cp为0.91、Cpk为0.8,也得到了提升。具体对比见表1。

从表1的优化结果可以看出,优化尾门上控制Y向与Z向的尾灯B安装孔(B基准孔)的位置度后,具有一定的效果;如果优化尾门上控制Y向与Z向的尾灯B安装孔(B基准孔)的位置度和优化尾灯B与尾门的面轮廓度同时执行,对装配质量有较好的提高,效果明显。除了调整公差大小来提升测量目标的装配质量外,还可以通过优化零件定位方案和优化零件装配顺序,来改变偏差源的敏感度,以提升测量目标的装配质量,但此方法只是对个别装配目标会带来显著的提升效果。

根据模拟仿真测量报告,我们还可以分析贡献因子中2个或者3个相近特征的几个因子,能否合并为同一个特征(例如改到同一个特征面上);对靠前的几个特征是否能够建立功能尺寸(例如车身功能尺寸)作为关键尺寸控制,进而定义尺寸关键点和测量计划。通常较大的敏感度(例如大于1.5)的,说明零件定位结构设计不合理,应尽可能改进定位结构来减少敏感系数。

4 结论

本文介绍了常用的3种偏差分析方法,并介绍了各自的基本原理。利用基于蒙特卡罗模拟法的VisVSA三维分析软件对公司新车型的尾灯与尾门的装配进行了10 000次模拟仿真,以测量尾灯B与尾门的间隙Gap大小为例,详细介绍了基于VisVSA的一种三维偏差分析方法。同时,阐述了尺寸工程中的偏差流理论与偏差传递的概括性公式。偏差源诊断是尺寸偏差分析过程中最重要的一环,它能有效地帮助我们找到产品尺寸超差率过大的原因,是尺寸优化的重要依据。基于VisVSA的三维偏差分析方法,不但可适用于汽车上其他零件的尺寸偏差分析,也适用于其他车型的零件尺寸偏差分析,具有普遍推广意义。

VisVSA软件只是一个进行公差管理和分析的工具,人的因素才是关键的。如果我们在进行汽车产品开发过程中有意识地推行尺寸管理的理念,应用这些工具,使尺寸管理这项工作完全融合在整个产品开发流程中。在整个产品生命周期中,时时刻刻都发挥它的作用并指导产品的品质提升,降低开发成本,缩短产品开发周期,进而实现产品的稳健型设计。尺寸管理工作的最终成效就会体现在产品上,提高了产品竞争力,形成企业的核心竞争力。

本文的优化方案是根据偏差源诊断结果提出的,并结合了公司现行标准与制造能力,不一定为最佳方案。如何建立“质量—成本”模型,通过电脑模拟寻找最佳方案,实现质量与成本的最佳控制,还有待进一步研究与开发。

参 考 文 献

[1]Ceglarek D,Shi J.Desgin evaluation of sheet me-

tal joints for dimensional integrity[J].Transactions of the ASME,Journal of Manufacturing Science and Engineering,1998,120(2):452-460.

[2]JD Power,Associates.中國汽车市场产品表现和质量趋势[R].JD Power and Associated,2005.

[3]马振海,李应军,曾贺,等.基于三维偏差分析技术的尺寸公差设计应用[J].产品与技术,2010(5):84-85.

[4]阮和根,陈沈融,朱红萍,等.基于VSA得冷镦机关键零部件公差设计[D].上海:上海大学,2009:70-71.

[5]Cai W,Hu S J,Yuan J X.A variational method of robust fixture configuration design for 3-D workpieces[J].AMSE Journal of Manufacturing Science and Engineering,1997,119(5):593-601.

[责任编辑:陈泽琦]