总装生产线简易气动助力工装设计研究

2016-05-30覃裕安郭维夏梁伶伶

覃裕安 郭维夏 梁伶伶

【摘 要】随着汽车装配技术的提升,汽车装配工艺装备技术也随之迅速提升。为满足总装生产线混线生产模式及上汽通用五菱汽车股份有限公司运行方针“低成本、高价值”的发展趋势,汽车装配工艺装备需要持续改进。本文主要研究总装生产线简易气动助力工装,以提高生产线操作岗位装配效率,实现以人机工程为目的而实施的现场改善活动。

【关键词】总装生产线;助力机械手;气动平衡吊;控制按钮;吸盘

【中图分类号】U468.23 【文献标识码】A 【文章编号】1674-0688(2016)09-0054-04

0 引言

总装生产线助力机械手设计要求操作简单、投入成本低、车型兼容性较好、有利于持续改进活动的开展。目前,前挡风玻璃装配由于工艺设计需要,通过2名操作工使用人工手拿吸盘配合装配,手动吸盘吸紧力不够牢固易松脱,前挡风玻璃为大件重物料,右侧员工需要上下踏台走到车身左侧与另一名员工配合取料装配,行走过程存在步行时间浪费与安全隐患。现场这种装配方式的劳动强度大,不利于现场装配效率的提高。为提升员工的装配效率,降低员工的劳动强度,提高现场装配工艺装备需要,本次研究参照各知名企业的助力机械手进行设计,符合上汽通用五菱汽车股份有限公司现场使用的汽车装配工艺装备使用要求。

1 基础分析

1.1 助力机械手的种类

助力机械手又称机械手、平衡吊、手动移载机,是一种新颖的用于物料搬运时省时省力操作的助力设备。它巧妙地应用力的平衡原理,使操作者对重物进行相应的推拉,可在有限的空间内省力地平衡移动定位,重物在提升或下降时形成浮动状态,无需熟练的点动操作。

助力机械手按结构形式可分为软索式助力机械手和硬壁式助力机械手及自制省力吊具等。由于非标设备的特点,决定了选用或者设计制作该类设备时必须结合现场工况及工艺要求,以更贴近操作者的实际需求。

1.2 车间生产现状概述

总装生产线某车型的前挡风玻璃的自重≥15 kg,装配时,需要将挡风玻璃提升距离地面300~1 900 mm的高度进行装配,目前总装生产线前挡风玻璃使用的装配方法,完全是以人力搬、人力扛,这种已是比较旧的作业方式,员工都需弯腰将每块玻璃搬、扛起来,抬起或放入玻璃安装框中来完成装配动作,操作者不但体力消耗大,而且因长期弯腰施重力,会造成操作者的腰部损伤。此外,前挡风玻璃装配到车身部位时,由于工艺要求,需要2名操作工配合完成,现场布置装配高度要求操作人员步行跨越踏台且存在绊倒的安全风险,而且手动吸盘抓取重物的可靠性不高,重物掉落风险较高。生产现场如图1所示。

2 设计原理及结构分析

2.1 设计方案

结合助力机械手配置功能齐全,可以完全适应工作场所和零件设计的要求,不仅可以顺利地完成给定产品的装配任务,还可以完成工作范围内的各种不同规格的产品装配任务。根据目前总装生产线装配前挡风玻璃的运行模式和工艺要求,采取安装软索式助力机械手,软索式机械手具有全行程“漂浮”功能,配有储气罐,可在断气情况下继续使用一个循环,同时可以报警提醒操作者。配合非标夹具,软索式助力机械手可以起吊各种形式的工件。

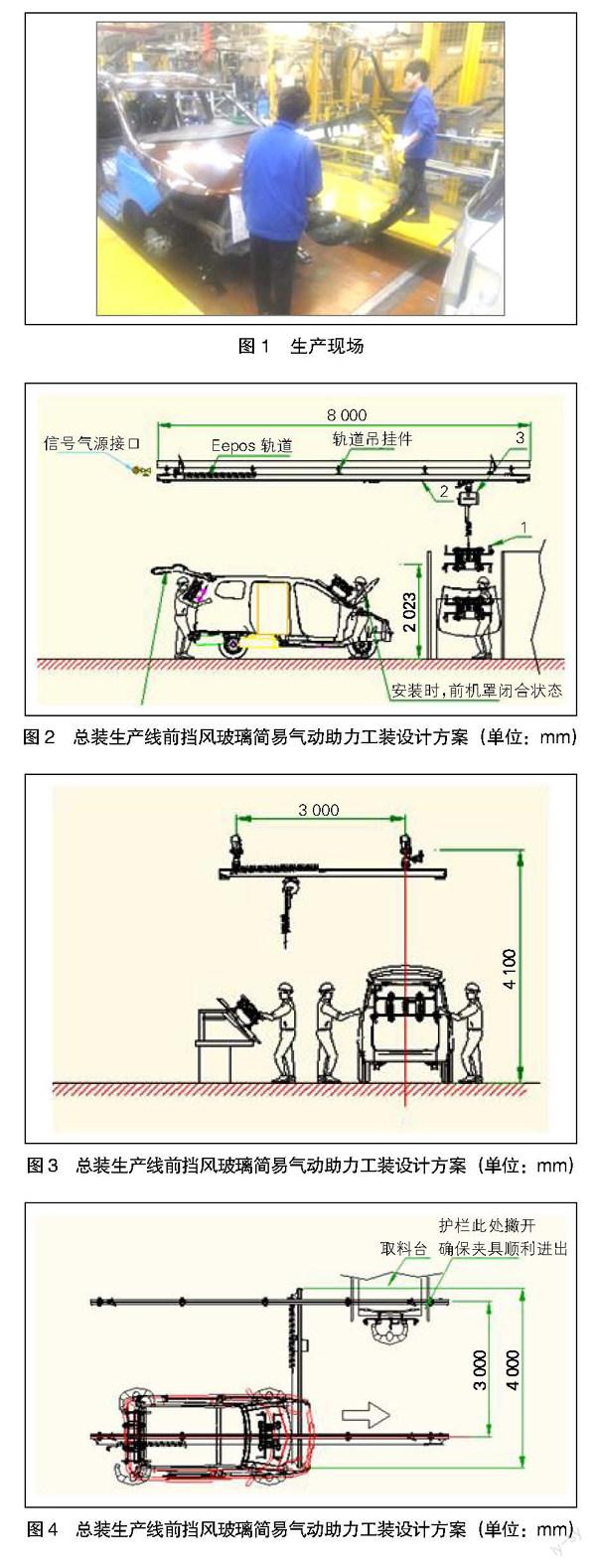

以下是软索式机械手设计方案,本文统称为气动助力工装。总装生产线前挡风玻璃简易气动助力工装设计方案如图2、图3、图4所示。

2.2 气动助力工装结构

气动助力工装主要由扶手、把手、控制按钮、吊环、快换气缸、阀件盒、吸盘等部件组成,通过上述装置结构吸住玻璃,可由单人操作,方便员工简单拿取和安装挡风玻璃。

通过按压吸盘开关使各吸盘产生吸力,双手握住抓取手柄和竖向手柄将整个装置居中放在挡风玻璃上,吸盘即可自动吸住挡风玻璃,员工可利用竖向手柄将挡风玻璃翻转至安装角度,按下抓取手柄上的升降按键使玻璃上升至安装高度,利用气动平衡吊将装置推行至流水线车身挡风玻璃安装位置,另一名员工在对面工位握住装配手柄,控制升降的员工只要将挡风玻璃升降至车身安装位置即可装配,装配后按下吸盘开关,吸盘即松开挡风玻璃,整个装配过程无需2名员工配合拿取玻璃,也不需要弯腰拿取重物,更不需要操作人员跨越流水线踏台。

该工装的结构充分考虑到了使用气动吸盘比手动吸盘可靠,降低了零件掉落风险。气动助力工装结构如图5所示。

2.3 气路原理图

整个系统由高性能单片机、功率放大模块、通信模块、滤波电路模块等组成。其中,高性能单片机主要负责控制算法的计算,功率放大模块实现PWM信号的放大及电机的过流保护,滤波放大电路模块实现对末端操作器和压力传感器信号的处理,通信模块负责与上位机进行通信。

为使系统的输出达到额定值,气源压力至少为5 bar(70 psi/500 kPa)。最大固态颗粒尺寸小于5 μm,最大颗粒密度为5 mg/m3,最大压力露点为-20(℃),最大含油浓度为1 mg/m3。特别提醒气源应该清洁、去除水分和湿气。警惕压缩空气的清洁问题导致设备故障,尤其是新建立的工厂或新建立的压缩空气供应站点,由于系统或管道处于未启用或刚启用的状态,会使压缩空气中存在较多的杂质,所以应提供多级清洁过滤,并保持一定时间的空放状态以便杂质清除。系统控制原理如图6所示。

3 实施与验证

3.1 气动助力工装实施情况

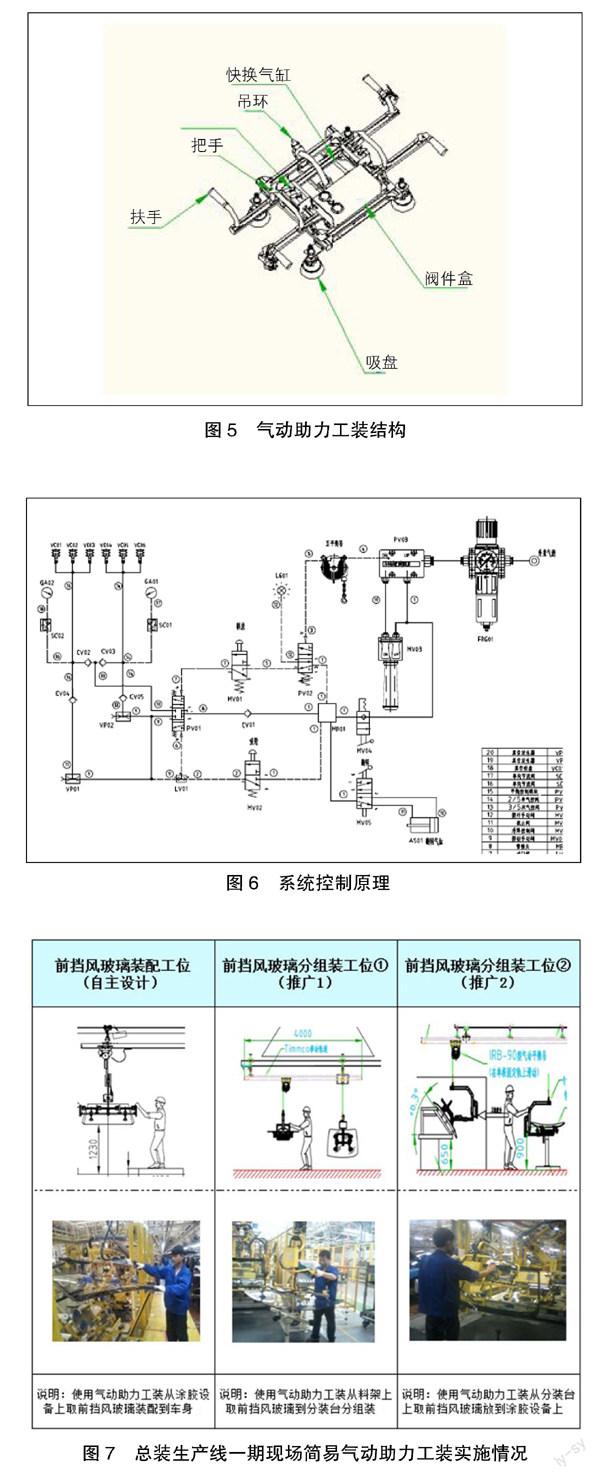

该气动助力工装安装于总装生产线前挡风玻璃装配工位,启用后优化和消除了提取15 kg重量的前挡玻璃需要4 s的步行时间,解决员工操作上下踏台的问题,降低了员工的换岗及离职率,节约成本合计3.4万元/年,达到了生产节拍要求和提高了工作效率。设计考虑了现有空间和满足操作工艺布置要求,使用轻型滑轨及气动平衡吊滑动更轻便、更容易操作。气动助力工装造价低,使用和维护简单,使用气动控制升降更容易掌控、节约能耗、操作更安全、运行和维护成本低。自主设计的前挡风玻璃装配气动助力工装使用效果较好,短期内可直接推广运用到前擋风玻璃分装工位上使用。总装生产线一期现场简易气动助力工装实施情况如图7所示。

气动助力工装的设计要点:操作轻便、滑动灵活、操作活动空间满足工艺布置要求且安全可靠,能消除人机工程伤害,能够满足不同车型的生产节拍要求,提高了装配效率。

难点如下:前挡玻璃重量与人体操作角度舒适性;气动助力工装吸盘端与操控手柄的间距受力点均衡度;吊举前挡、吊绳、气动助力工装的悬空平衡度及高度;安装点的空间和气动助力工装活动与装配时跟车身的合理距离。

3.2 气动助力工装效果验证

使用挡气动助力工装装配,只需要一名员工拿取挡风玻璃,操作方便,无需弯腰,消除弯腰伤害,增加了生产安全系数,同时节约了另一名员工的操作时间。

(1)有效地解决了总装生产线装配前挡风玻璃拿取大件重物料人机工程问题,提高了员工装配效率(如图8所示)。

(2)杜绝了因手动吸盘吸力不够和配合拿取物料行走而造成安全事故的风险(如图9所示)。

4 气动助力工装技术要求

4.1 设备主要性能及参数

该设备采用软索系列气动平衡吊主机,并装备有前风挡取料专用吊具,用于前风挡取料的助力工作。该设备针对不同重量的工件,只要在平衡吊额定负载范围内,均可适应平衡;系统具有全程平衡、运动平滑、操作灵活等特点,方便安装和定位;系统配有安全保护阀组,具有失气保护功能,當主供气源失气时,钢绳不会突然坠落;操作人员可双手控制前风挡取料专用吊具进行工件定位;系统上下行程H=3 000 mm。服务范围径10 000 mm×4 500 mm。系统额定有效载荷P=90 kg(当供气压力为5 bar时)。

4.2 设备操作及使用方法

(1)使用前风挡取料吊具移载工件时,双手扶住夹具手柄。

(2)手动移动夹具系统至前风挡取料放置处,按“UP/DOWN”控制按钮,调整夹具的高度,让夹具与前风挡取料对位。

(3)按“吸附”控制按钮,夹具有效吸附工件,此时,负载指示器变为红色。

(4)按“UP”控制按钮,提升夹具高度,通过“UP/

DOWN”控制按钮,控制夹具高度,然后手动移动夹具将工件送到指定工位上方。

(5)按“DN”控制按钮,将工件放置在指定工位,放置完成后,按“释放”控制按钮,负载指示器变为白色,夹具与工件脱离。

(6)按“UP”控制按钮,将夹具抬高到放置工件的上方。移动夹具到前风挡取料放置处,继续下一次工作循环,待整个操作完成后,将助力设备恢复到初始状态。

4.3 设备操作安全规则

(1)培训和操作等,仅允许在安全的情况下进行。

(2)仅允许在操作人员身体状态良好的情况下操纵本设备。

(3)当有写“请勿使用”的标牌挂在设备上或控制器上时,请不要使用本系统。

(4)每次使用前,检查设备有无磨损或损伤。不要使用已检测出有严重磨损及损伤的系统。

(5)不要将手放在挂钩的“咽喉”部位。

(6)不要使用扭曲、纠结或已损伤的钢丝绳或链条。

(7)不要用本设备处理重量超出本系统额定载荷的重物(其额定载荷请参照设备铭牌)。

(8)在操作本设备时,应时刻注意观察工件。

(9)确定在工件移动的通路上无人,并且不要在任何人的上方提升负载。

(10)不要使用本设备升降人员,不允许任何人悬挂在负载上。

5 结语

气动助力工装以其“平衡重力”使得运动平滑,操作省力、简单,装配方便、快捷,定位准确,减轻了员工的劳动强度,提高了工作效率。本次设计的气动助力工装使用于重量物件吊举、转运、搬运操作,符合人机工程学,操作灵活、体积小,达到安全和高效工作的目的。可推广在不同汽车制造商总装生产线操作岗位上使用,目前该简易气动助力工装设计已推广运用到总装生产线二期BC线上使用。

参 考 文 献

[1]上汽通用五菱汽车股份有限公司.上汽通用五菱汽车股份有限公司内部资料[Z].2015.

[2]张金枝,肖立君.助力机械手在汽车制造业中的应用[Z].企业应用集成系统与技术学术研究会,2006.

[3]肖立军,米学宁.气动平衡助力机械手的原理及应用[J].制造业自动化,2011,33(6).

[责任编辑:钟声贤]