激光-GMAW复合热源焊接熔池-小孔行为分析*

2016-05-30

(山东大学材料连接技术研究所, 济南 250061)

激光-GMAW复合热源焊接,将激光焊和GMAW工艺的优点集成于一体并克服彼此的缺点,通过电弧与激光相互作用的协同效应,产生“1+1>2”的工艺效果。复合热源焊接为高性能金属材料的优质、高效焊接制造开辟了一条新的路径[1-2]。复合热源焊接过程中小孔与熔池的动态行为,决定了焊接过程的稳定性和焊缝的质量。因此,建立复合热源焊接的数理模型,通过数值模拟的方法定量分析焊接过程中熔池与小孔的动态演变过程,对于优化工艺参数、深入理解复合热源焊接的工艺机理有着重要的理论意义和工程实用价值。

近年来,国内外研究者在深入理解激光-GMAW复合热源焊接工艺机制方面开展了一些研究。胥国祥等[3-5]通过建立组合式体积热源模型,对复合热源焊接温度场进行了数值计算,可以预测不同焊接工艺条件下的焊缝形状与尺寸。但没有考虑熔池内的流体流动和小孔的动态行为。Zhou和Tsai[6]建立了一个复合热源焊接模型,考虑了流体流动、压力平衡、激光多次反射以及熔池表面变形等因素,将蒸发反作用力视为维持小孔的主要动力,可用于模拟小孔的形成与闭合过程以及焊接的温度场流场的变化。但模型认为小孔内压强为常数并近似为大气压强,因此只适用于小功率激光的焊接。Cho和Na[7]通过考虑压力平衡、Fresnel吸收、激光的多次反射等因素,建立了激光+GMAW复合焊接的数理模型,利用Flow-3D商业软件以及VOF界面追踪法模拟熔池-小孔的动态演变。但是计算过程中忽略了激光和电弧之间的相互作用影响,计算时间也很长(计算2s焊接过程需要328h)。Zhang等[8]通过预设小孔的方法模拟复合热源温度场流场的变化,但没有考虑熔滴过渡,无法预测焊缝余高和焊道的形成。总体来看,目前国内外焊接工作者对于复合热源焊接工艺方面的研究较多,对于其机理的探索和揭示还不够深入[9-10]。

本文分析复合热源焊接过程中激光、电弧以及熔滴各自的热-力作用特点,建立相应的激光小孔模型、电弧模型以及熔滴模型。考虑电弧与激光之间的相互影响,建立激光-GMAW复合热源焊接熔池与小孔行为的耦合模型,研究小孔形成、长大以及维持的过程,分析影响小孔稳定性的因素,揭示熔池流场以及温度场的分布规律,为实现激光-GMAW复合热源焊接工艺优化提供理论依据和基础数据。

模型的建立

激光-GMAW复合热源焊接是一个涉及对流、传导、辐射、熔化、凝固、蒸发以及流体流动的极其复杂的物理过程。如图1所示,复合热源焊接过程中,激光和电弧同时作用在工件上,母材发生熔化形成熔池,熔池通过不断与激光和电弧热交换而逐渐长大。熔池前部激光作用区域由于激光能量密度很大,金属迅速气化而形成一个反向的冲击压力即蒸发反力,熔池在蒸发反力的作用下克服了表面张力以及流体静压力的作用而形成小孔。小孔后部熔池在电弧压力和熔滴周期性冲击力作用下表面发生变形,熔池尾部堆积隆起,冷却后形成焊缝余高。激光和电弧主要以热辐射和热传导方式将热量传递给熔池。熔池内部液态金属剧烈运动,热传输主要以热对流为主。当熔池向周围环境的辐射、对流散热以及熔池向工件内部的热传导同激光和电弧的热输入达到平衡时,熔池的尺寸达到最大,熔池的各种几何参数趋于稳定,也就是常说的“准稳态”。

图1 激光-GMAW复合热源焊接示意图Fig.1 Schematic of laser-GMAW hybrid welding

为建立数理模型,采取如下的简化假设:(1)工件为不可压缩的牛顿流体,熔池流动为层流;(2)在熔池正上方设置一周期性滴下的熔融金属来模拟熔滴热焓和熔滴冲击力的影响,焊丝的材料与工件相同,热物理参数一致;(3)材料为TCS不锈钢,试件的热物性是常数。描述激光-GMAW复合热源焊接过程的控制方程主要有连续性方程、动量守恒方程、能量守恒方程以及基于VOF法的VOF方程,通过联合求解这4个方程来模拟复合热源焊接熔池温度场和流场的瞬态演变。

连续性方程:

式中,ρ是密度,ui(i=1,2,3)代表熔池x、y、z3个方向的速度分量。

动量方程:

式中,P是压力,i或j取值 1,2,3分别代表x,y,z3个方向,C是混合相模型Carman-Kozeny的系数,fL是液相分数,A是大于0的常数,gi是重力加速度,β0是体积膨胀系数,Sj代表电磁力源项。式(2)中右边第3项代表糊状区内流体动量的摩擦损耗,第4项表示基于Boussinesq模型的浮力项。

液相分数可以表示为温度的线性函数:

式中,Ts和TL分别代表固相线温度和液相线温度。

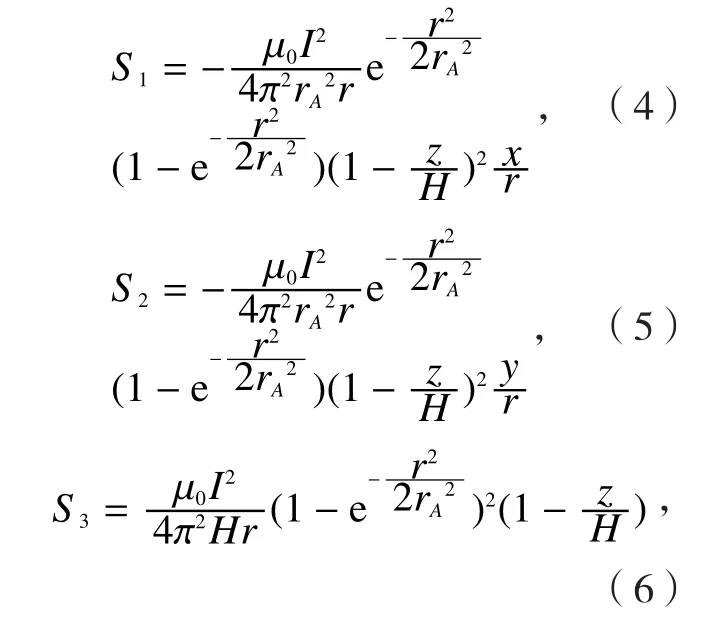

电磁力可由下式计算得到[11]:

式中,Sj(j=1,2,3)分别代表电磁力在x、y、z3 个方向的分量,μ0是磁导率,rA是电流密度分布参数,r是到电弧中心的距离,H是工件厚度。

能量方程综合考虑熔池对流和热传导的影响,计算熔池温度场的分布,具体表达形式如下:

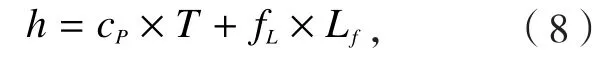

式中,cP是比热容,λ是热传导系数,q代表源项,h为总热焓,可通过熔化潜热和显焓来表示

式中,Lf为熔化潜热。

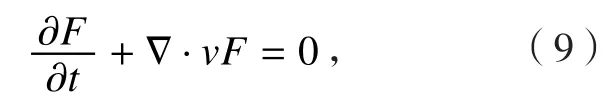

VOF方程:

式中,v是速度,F代表体积分数。

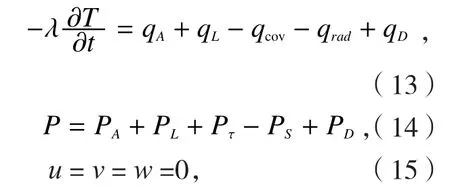

上述方程的边界条件为:

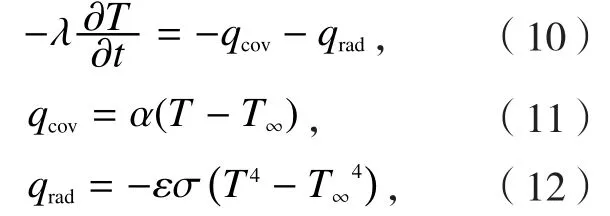

工件背面和侧面,

式中,qcov和qrad分别代表工件因热对流和热传导而散失的热量,α为热对流系数,ε为热辐射系数,σ为玻耳兹曼常数,T∞代表环境温度。

工件上表面,

式中,qA代表电弧热,qL代表激光热,qD代表熔滴热焓,PA代表电弧压力,PL代表蒸发反作用力,Pτ代表剪切力,PS代表表面张力,PD代表熔滴冲击力,u、v、w分别代表x、y、z3个方向的速度分量。

对称面,

激光、电弧和熔滴的热-力作用

上述的控制方程和边界条件中,涉及到激光、电弧和熔滴的热-力作用,必须对其分别加以描述。如图1所示,激光在前,电弧在后,两者的光丝间距为2mm,夹角为30°。工件静止,电弧焊枪和激光束以固定的焊接速度沿x正方向匀速运动。

1 电弧模型

复合热源焊接的焊接速度较快,因此电弧热源和电弧压力分别采用双椭球体模型和双椭圆模型[11],具体表达形式如下:

式中,qf和qr分别代表电弧热源前半部分和后半部分,QA代表电弧热,af、bh、ch为热源分布参数,ff和fr分别是前后半椭球体的电弧热输入的份额,且ff+fr=2。

式中,Pf和Pr分别代表电弧压力的前半部分和后半部分,Cj是电弧压力修正系数,μ0是磁导率,I是平均电流,a11、a22、b11是电弧压力分布参数。

2 激光模型

采取激光加热斑点半径随深度方向递增的高斯分布平面热源模型,具体表达形式如下[12]:

式中,qL是激光功率,r0是激光焦点半径,z0是激光焦点位置,rL是激光热源分布参数。

激光照射工件后工件温度急剧升高,迅速生成大量金属蒸汽以及等离子气体,并产生巨大的蒸发反作用力克服表面张力和流体静压力而形成小孔,小孔的形成又促进了工件对于激光热的吸收。小孔对于激光能量的吸收主要分为小孔壁对于激光束的Fresnel吸收和蒸汽等离子体的反韧致辐射吸收。金属蒸汽对于激光的吸收系数与激光波长成反比,本模拟采用Nd∶YAG激光器,波长为1.06μm,金属蒸汽大多数呈现弱电离或不电离状态,对于激光的吸收系数很小,相对于小孔壁对于激光束的Fresnel吸收,反韧致辐射吸收可以忽略不计。小孔对于激光的Fresnel吸收主要与激光的入射角度有关,具体表达式如下[13]:

式中,φ是入射激光线与小孔壁面法向量的夹角,ε是与激光器和材料相关的常数,对于YAG激光器,一般取 0.2~0.25。

小孔形成的主要动力是因激光入射而产生的蒸发反作用力,根据Knight的模型,蒸发反作用力的计算模型如下[6]:

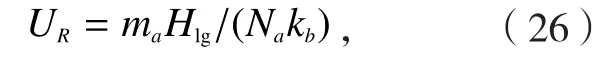

式中,A是计算系数,主要与外部压强有关,真空环境取最小值0.55,压强很高时取最大值1,B0是蒸发常数,取值1.78×1010,Tw是小孔壁面的表面温度,ma是原子质量,Hlg代表蒸发潜热,Na和kb分别代表阿伏加德罗常数和玻耳兹曼常数。

3 熔滴模型

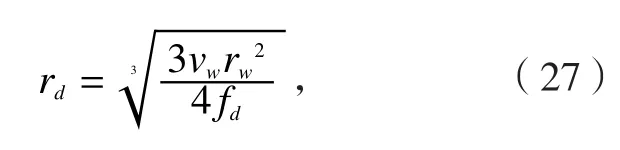

熔滴过渡为滴状过渡,因此可将熔滴视为熔池正上方周期性滴下的熔融金属,熔滴的半径和冲击速度可由下式计算得到[14]。

将熔滴近似看作球体,则熔滴半径为

式中,vw是送丝速度,rw是焊丝半径,fd为熔滴过渡频率。

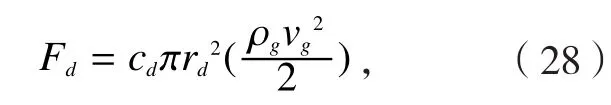

熔滴在进入熔池的过程中主要受到等离子流拉力和重力的影响,等离子流力的计算公式如下:

式中,cd是阻力系数,ρg是等离子流密度,本文中假定为保护气体的密度,vg为等离子流的速度,约为电流的0.25倍。

熔滴进入熔池的加速度a和速度vd分别为:

式中,是larc电弧长度,θa,l为电弧焊枪与激光束的夹角。

此外,模型中还考虑电磁力、表面张力、剪切力以及重力的影响,电磁力表达式见式(4)~(6),表面张力、剪切力以及重力都由FLUENT软件内部计算,因篇幅所限,在这里不做介绍。

结果与讨论

基于所建立的数学模型,对激光-GMAW复合热源焊接热过程开展了数值分析。工件材料是TCS铁素体不锈钢,板厚为6 mm。算例的工艺参数见表1,材料的物性参数见表2。

表1 激光-GMAW复合热源焊接模拟用到的相关参数

表2 计算中用到的物性参数

图2 小孔的形成过程Fig.2 Forming process of keyholes

图2展示复合热源焊接时熔池与小孔的形成过程。开始焊接后,激光照射到工件上,激光斑点处温度迅速升高至沸点产生巨大的蒸发反作用力,克服表面张力和流体静压力的作用开始形成小孔。在小孔形成初始阶段,小孔内的金属流沿着小孔壁向上排出,在t=60.4ms之后,熔池内部逐渐形成一顺时针方向的涡流,小孔壁面的金属流沿着小孔壁向下流动。随后,小孔不断长大,在t=125ms左右达到最深,在孔道下半部分,出现了小孔的瞬时闭合。

提取出小孔深度随时间的变化,如图3所示,小孔形成过程可以分为4个阶段:(1)初始加热阶段:0~35ms,此阶段温度不是很高,蒸发反作用力难以克服表面张力的影响,因此小孔很浅;(2)快速增长阶段:35~100ms,由于激光的快速加热作用,小孔壁面很快达到沸点,蒸发反作用力迅速克服表面张力和流体静压力形成小孔; (3)增速减缓阶段:100~165ms,随着小孔深度的不断增加,表面张力和流体静压力越来越大,小孔形成的阻力越来越大,小孔增速逐渐减缓;(4)周期振荡阶段:165ms以后,蒸发反作用力与表面张力和流体静压力相平衡,小孔的深度达到最大值;但是由于熔池内流场的不断变化等原因,小孔会不断塌陷和闭合,出现周期性振荡。小孔形成过程中第1和第3阶段时间相对比较短,有时甚至可以忽略不计。

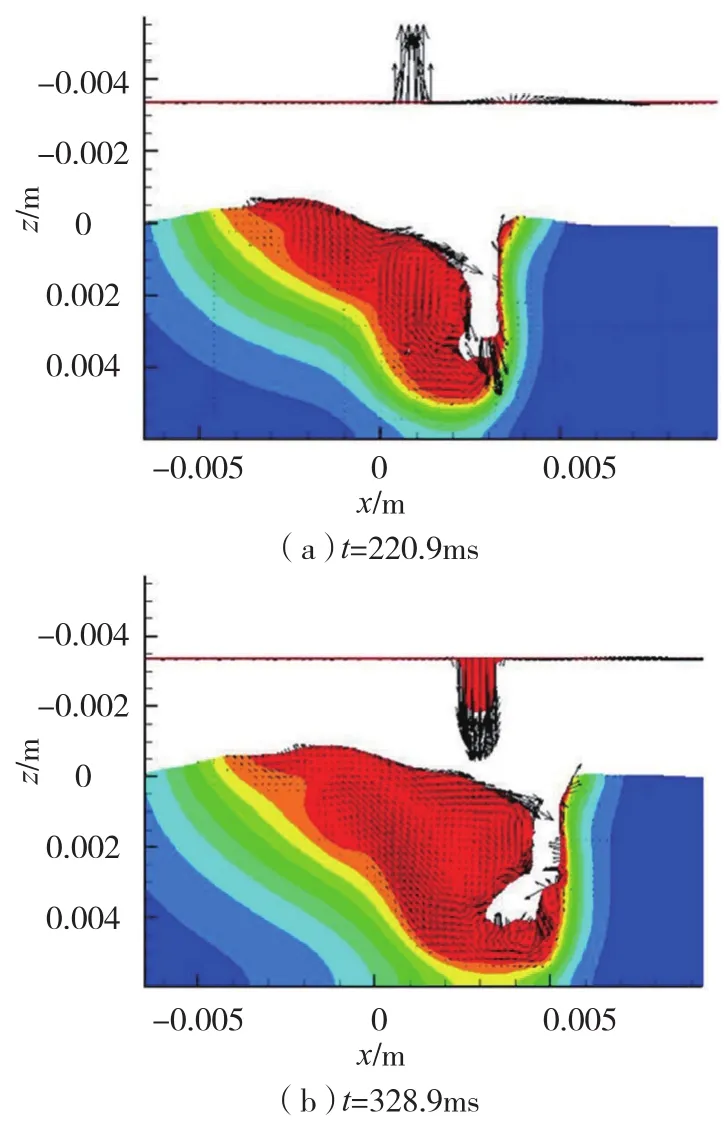

图4展示了激光-GMAW复合热源焊接熔池内的流体流动。如图4(a)所示,t=220.9ms时熔池内部主要存在两个方向相反的涡流:一是由表面张力、电弧压力和电磁力等引起的电弧下方逆时针方向的涡流;另一个是因蒸发反作用力形成的顺时针方向的涡流。液态金属沿着小孔壁向下流动,到达底部后改变方向沿着熔池壁面向后流动,与逆时针方向涡流发生交汇后开始折返直至回到小孔壁面,从而形成了一个闭合回流。如图4(b)所示,t=382.9ms时,熔池依然存在两个方向的涡流,但是由于熔池的不断增大,蒸发反作用力引起的涡流会发生分解,一部分继续形成环流,另一部分沿着熔池壁向后流动。

复合焊过程中,小孔的出现使激光吸收效率大幅度提高,熔深也显著增加,但是小孔并不是一直稳定存在,而是会不断发生闭合、张开的周期性振荡变化过程。如图5(a)所示,小孔前壁的液态金属在蒸发反力的作用下向下流动,但是流动很不稳定,很容易出现凸台;当凸台长到足够大时,小孔前壁就会在表面张力的作用下与小孔后壁重合,从而出现孔道的闭合。Matsunawa等[15]通过微聚焦-X射线设备观测到了CO2焊过程中小孔前壁出现了凸台,从而证实了本文模型的模拟结果。由上文分析可知,熔池内主要存在两个涡流:蒸发反作用力引起的小孔底部顺时针方向的涡流以及电弧下方表面张力等引起的逆时针涡流;两个对流在小孔后壁上方交汇,在熔滴冲击作用下很容易出现凸台,从而发生孔道闭合,如图5(b)所示。一旦发生小孔孔道的闭合,闭合处液态金属在激光的直接作用下温度急剧升高,迅速汽化,再次打开小孔孔道,整个过程在3ms左右。

图3 小孔深度随时间变化Fig.3 Variation of keyhole depth with time

图4 熔池内的流体流动(纵截面)Fig.4 Fluid flow in weld pool (longitudinal cross-section)

图5 小孔壁面瞬时出现的凸台导致的小孔孔道闭合Fig.5 Keyhole closure caused by local lug occurring at keyhole wall momentarily

从水平面观测,复合焊过程中,在电弧压力和熔滴冲击的作用下,电弧正下方的熔池表面会出现凹陷。由于熔滴是周期性地冲击熔池,因此熔池凹陷会发生周期性的变化。此外,熔池凹陷与小孔还会相互影响,并不断合并与分离,使熔池流动变得更加复杂。如图6所示,在t=185.5ms时熔滴开始冲击熔池,液态金属在熔滴的冲击下向四周流动。在t=186.7ms时,形成凹陷;凹陷在熔池中部,小孔在熔池前部。然后,凹陷逐渐长大;在时刻t=188.7ms,凹陷长大到与小孔后壁接触,并会与小孔发生合并。合并后的小孔大约在时刻t=190.2ms长到最大,此时凹陷后部的液态金属开始向前流动,填充小孔。然后,凹坑与小孔在t=191.6ms时刻分离,使得小孔逐渐缩小,直至时刻t=193.2ms还原至小孔的正常尺寸。

结论

综合考虑激光、电弧与熔滴的热-力作用,建立了激光-GMAW复合热源焊接的数值分析模型,模拟了熔池温度场-流场以及小孔随时间的动态变化过程,主要结论如下:

(1)激光照射到工件后,激光斑点处温度迅速升高产生大量金属蒸汽,蒸发反力克服表面张力和流体静压力的影响,迅速形成小孔。小孔形成主要分为4个阶段:初始加热阶段、快速增长阶段、增长减缓阶段和周期性振动阶段。

(2)在蒸发反力和表面张力等的影响下,熔池内部会形成两个方向相反的涡流,并在电弧下方附近交汇。随着熔池的增大,小孔底部的涡流会发生分解,分解的部分沿着熔池壁面向后流动。

(3)小孔前壁和后壁在流场的作用下会周期性形成凸台,当前、后壁接触时小孔孔道会发生瞬时闭合。从水平面观测,小孔和因熔滴冲击而形成的熔池表面凹陷会周期性合并、分离,加剧了熔池流动和小孔的动态特性。

图6 熔池凹陷与小孔的作用(z=0水平面)Fig.6 Interaction between weld pool surface depression and keyholes(z=0 horizontal plane)

[1]李晓延,武传松,李午申.中国焊接制造领域学科发展研究[J].机械工程学报,2012,48(6): 19-31.LI Xiaoyan, WU Chuansong, LI Wushen.Study on the progress of welding science and technology in China[J]. Journal of Mechanical Engineering, 2012, 48(6): 19-31.

[2]武传松,秦国梁. 轻金属材料激光复合热源焊接机理的研究进展[J]. 焊接, 2009(7): 11-17.WU Chuansong, QIN Guoliang. Research progress of laser+GMAW hybrid welding mechanism of light metals[J]. Welding & Joining,2009(7): 11-17.

[3]胥国祥, 武传松, 秦国梁, 等.激光+GMAW电弧复合热源焊接焊缝成形的数值模拟 III. 电弧脉冲作用的处理与热源模型的改进[J]. 金属学报, 2009, 45(1): 113-118.XU Guoxiang, WU Chuansong, QIN Guoliang, et al. Numerical simulation of weld formation in laser+GMAW hybrid welding III.Treatment of pulsed arc action and improvement of heat source modes[J]. Acta Metallurgica Sinica,2009, 45(1): 113-118.

[4]胥国祥, 武传松, 秦国梁, 等.铝合金T型接头激光+GMAW复合热源焊温度场的有限元分析[J]. 金属学报, 2012,48(9):1033-1041.XU Guoxiang, WU Chuansong, QIN Guoliang, et al. Finite element analysis of temperature field in laser+GMAW hybrid welding for T-joint of aluminium alloy[J]. Acta Metallurgica Sinica, 2012,48(9): 1033-1041.

[5]XU G X, WU C S, QIN G L, et al.Adaptive volumetric heat source models for laser beam and laser+pulsed GMAW hybrid welding processes[J]. International Journal of Advanced Manufacturing Technology, 2011, 57(1): 245-255.

[6]ZHOU J, TSAI H L. Modeling of transport phenomena in hybrid laser-MIG keyhole welding[J]. International Journal of Heat and Mass Transfer, 2008, 51(17): 4353-4366.

[7]CHO J H, NA S J. Three-dimensional analysis of molten pool in GMA-laser hybrid welding[J]. Welding Journal, 2009, 88(2): 35-43.

[8]ZHANG Z Z, WU C S. Effect of fluid flow in the weld pool on the numerical simulation accuracy of the thermal field in hybrid welding[J].Journal of Manufacturing Processes, 2015, 20:215-223.

[9]BAGGER C, OLSEN F O. Review of laser hybrid welding[J]. Journal of Laser Applications, 2005, 17(1): 2-14.

[10]PIEKARSKA W, KUBIAK M. Threedimensional model for numerical analysis of thermal phenomena in laser-arc hybrid welding process[J]. Int. J. Heat Mass Transfer, 2011,54(23-24):4966-4974.

[11]武传松.焊接热过程与熔池形态[M]. 北京:机械工业出版社, 2008.WU Chuansong. Welding thermal processes and molten pool behaviors[M]. Beijing: China Machine Press, 2008.

[12]CHO J H, FARSON D F, MILEWSKI J O, et al. Weld pool flows during initial stages of keyhole formation in laser welding[J]. Journal of Physics D: Applied Physics, 2009, 42(17):175502-175512.

[13]张转转, 胥国祥, 武传松. 基于小孔形状的 TCS 不锈钢激光+ GMAW-P 复合焊热场模型[J]. 金属学报, 2011, 47(11): 1450-1458.ZHANG Zhuanzhuan, XU Guoxiang,WU Chuansong. Thermal field model for laser+GMAW-P hybrid welding of TCS stainless steel based on the predicted keyhole shape[J]. Acta Metallurgica Sinica, 2011, 47(11): 1450-1458.

[14]胥国祥.激光+GMAW-P复合热源焊接成形的数值模拟[D].济南:山东大学,2009.XU Guoxiang. Numerical simulation of weld formation in laser+GMAW-P hybrid welding [D].Jinan: Shandong University, 2009.

[15]MATSUNAWA A, KIM J D, SETO N, et al. Dynamics of keyhole and molten pool inlaser welding[J]. Journal of Laser Applications,1998, 10(6): 247-254.