飞机蒙皮零件三维光学测量技术条件研究*

2016-05-30吴丽丽刘胜兰张丽艳

吴丽丽,王 燕,刘胜兰,叶 南,张丽艳

(1. 中航工业沈阳飞机工业(集团)有限公司质保部,沈阳 110000;2. 南京航空航天大学机电学院,南京 210016)

蒙皮零件是构成飞机外形的主要零件,其制造质量对飞机的气动性能有着重要影响,对蒙皮零件进行外形检测是制造过程中的一个重要环节。

目前,我国航空制造业仍然主要采用传统的实物对比外形检测方法,将蒙皮零件放置并定位在检验模胎上,通过卡尺、塞尺等工具来测量蒙皮与模胎间的间隙误差,对一些工具难以实施的部位则只能通过视觉来观察是否与模胎刻线相吻合,通过触觉来感知是否与模胎相贴合。这种实物对比检测方法耗费人力,检测精度不高,所能检测的部位也不够全面,无法满足现代飞机制造对快速高精度检测的要求,采用数字化检测是蒙皮检测的一个发展方向。

在数字化检测过程中,数据测量是第一步。由于蒙皮通常为曲面且刚度相对较弱,近年来迅速发展的光学测量设备具有无接触力、灵活性好、测量精度较高、易于获取复杂型面三维数据等优点,因而对蒙皮零件的测量具有较好的应用前景。根据采用的传感器和测量原理的不同,光学测量方法有光学扫描、摄影测量、激光跟踪、激光雷达、室内GPS等[1-2],上述方法在飞机装配过程中已有不少应用[3-4],但在飞机蒙皮检测中的应用还处于探索阶段。对飞机蒙皮零件进行数字化检测,需要解决以下关键问题:

(1)检测内容的确定。需要根据数字化检测易于获得零件表面点的特点以及工程实际来确定检测内容,而非完全依照以往模拟量方法所能检测的内容。

(2)测量方法的选择。零件的大小、形状变化、检测内容以及检测要求等的不同,适用的数字化检测方法也会不同,需要在实践中进行总结并形成检测规范。

(3)测量现场条件的要求。大尺寸易变形的蒙皮零件必须考虑变形对测量的影响,因此需要对模胎支撑、局部加压等测量条件进行研究与规范。另外,光学测量设备对蒙皮表面的光学情况、是否有振动等测量条件也有要求。

(4)测量数据的处理与评价。其中的难点是如何高精度、可靠地将测量数据与理论数模进行配准,蒙皮零件多为自由曲面且很多零件存在孔位或者边缘线进行辅助定位的情况,配准情况也就更为复杂 。

本文选用光学测量方法中的光学扫描和摄影测量两种典型方法对蒙皮零件测量过程中的技术条件进行研究,首先在分析蒙皮零件检测技术要求和工程实践基础上确定蒙皮零件的数字化检测内容,然后从测量前准备、蒙皮零件放置、蒙皮零件外形测量等方面的技术条件进行阐述。

1 蒙皮零件数字化检测内容

对一般机械零件的检测,可参考国际标准化组织(ISO)为产品开发全过程而构建的“产品几何技术规范(Geometrical Product Specifications,GPS)”系列标准,其中ISO1101-2004[5]、ISO5459-2011[6]分别对几何公差(包括形状公差、方向公差、位置公差)、基准与基准体系等方面内容进行了定义,规定了基本要求和方法。类似的还有我国国家标准GB/T 1182-2008[7]、GB/T 17851-2010[8]也对产品几何特性相关内容进行了规定。ASME Y14.5-2009[9]则是一美国标准,对零件几何要素的公差定义、公差标注、基准元素设定、基准参考体系建立等的原理、要求与方法进行了规定。飞机蒙皮是一类带有自由曲面的钣金件,形状复杂且容易变形,部分内容可参考上述标准,但目前航空企业对蒙皮的外形质量要求更多地主要参照技术标准文件“飞机钣金件尺寸公差及技术条件(HB 6470-1990)”[10]和“一般公差(HB 5800-1999)”[11]。

标准HB6470-1990中给出了蒙皮零件的曲面外缘型值公差、单曲面蒙皮的百分比连线波纹度、周边外形尺寸公差、周边端面的表面粗糙度要求、表面质量要求等要求与技术条件。前3项内容涉及零件的尺寸和外形,适合于进行数字化检测,其余内容则需采用其他方法进行检测。随着检测技术与公差技术的不断发展,在工程上越来越多的采用形状、位置公差这类综合公差来代替尺寸公差这一单项公差。因此,根据工程实际和术语统一的要求,本文将“曲面外缘型值公差”用“面轮廓度公差” 来代替,“周边外形尺寸公差”用“周边的线轮廓度公差”来代替,“单曲面蒙皮的百分比连线波纹度”用“截面线的线轮廓度公差”来代替。参考上述航空标准并结合工程实际,将蒙皮零件的数字化检测内容分为3类:蒙皮表面、特征线和导孔,如图1所示,其中特征线包括蒙皮的周边线和表面上的截面线。蒙皮表面误差用面轮廓度来表示;特征线误差用线轮廓度来表示;对导孔则主要检测孔直径、孔到周边的位置度、孔间距等误差。

图1 蒙皮零件数字化检测内容Fig.1 Digital inspection items for an aircraft skin part

2 测量方法与技术条件

下面首先介绍光学扫描和摄影测量两种典型的光学测量方法,然后针对这两种方法,从测量前准备、蒙皮零件放置、蒙皮零件外形测量、测量后零件处理等方面阐述相关的技术条件。

2.1 测量方法

光学扫描和摄影测量是光学测量方法中具有代表性的两类方法,两者均可以测量复杂曲面表面数据。光学扫描适合采集零件表面的大量点云数据,对复杂零件可以通过变换测量角度进行多角度测量,然后进行数据拼合,但拼合过程容易产生累积误差。摄影测量采集零件表面粘贴的标记点,数据点密度较稀疏,优点是获得的数据点没有累积误差。对蒙皮零件的周边线和导孔则可通过手持式测量笔和视觉适配器来进行测量。

本文试验中采用Gom公司的Atos光学扫描系统和Tritop摄影测量系统。Atos系统单次扫描测量范围为(320×240)~(1400×1050)mm2,测量误差为10 μm+10 μm/m。Tritop系统的测量范围为(0.5~100)m,测量误差为4μm+4μm/m。Atos中配套的手持式测量笔和视觉适配器如图2所示。测量笔通过人工手持可以测量笔端能接触的任何部位,能够测量钣金件上的边缘轮廓(直线或曲线均可)、孔轮廓等数据。视觉适配器主要包括L型、П型、角型、销钉型和半球型。L型可以得到轴线方向,如将其侧面贴住圆柱边缘,可测量到圆柱的轴线方向(与L型块侧面平行);П型可以得到直边,如将其贴住钣金件的切割直线边缘,可测量该直边;角型可以得到棱边,如将其两个内表面分别贴住零件直角处的两个平面,可测量棱边;销钉型可以得到圆柱孔的中心轴;半球型放置在孔上则其中心与孔中心共轴。

另外,通过对光学扫描获得的密集点云进行截面求交,可以得到蒙皮表面上的截面线。因此,采用上述两类方法可以完全满足蒙皮零件表面、特征线和导孔的测量。

2.2 测量前准备

光学测量方法对零件的表面光学有一定的要求,对高度反光或黑色的蒙皮零件需要在表面上均匀喷涂显影剂。

光学扫描和摄影测量通常要求在零件表面上黏贴一些纸质或塑料标记点,直接黏贴在表面即可。对摄影测量,由于数据点密度过于稀疏难以描述曲面,因此标记点间的最大间隔距离不能太大。已有的检测经验和国际上发达国家航空企业的检测文件(如文献[12])中通常对一个球面的测量是要求每10°上至少分布一个测量点。类似的,自由曲面上测量点的分布与曲率半径相关,设曲面某区域的曲率半径为R,测量数据最大间隔距离则为2R×3.14/36,但一个曲面上的最少测量数据数量不得少于26个。例如当曲面曲率半径为100 mm时,测量数据点最大间隔距离为17.44mm,数据点总数不少于26个。

2.3 蒙皮零件放置

蒙皮零件为薄壁件且尺寸大,容易在重力或者其他外力的作用下产生变形,因此需要对蒙皮零件进行一定的支撑。由于一些蒙皮零件的公差要求是在外载加力的条件下给出的,相应的此零件应该在加外载力的情况下进行测量。

在数字化测量时蒙皮零件放置分为自由状态、模胎支撑、模胎支撑并加外力3种方式,如图3所示。自由状态是指蒙皮零件在不受力的自由情况下放置在工作平台上,测量过程中可以移动零件位置。模胎支撑是指蒙皮零件需放置在与零件配套的模胎上,测量过程中不能移动零件,如进行多角度测量,则移动测量设备。模胎支撑并加外力方式中蒙皮放在模胎上,加力采用悬挂砂袋或者采用加力器的方式在蒙皮表面上施压。

图2 手持式测量笔和视觉适配器Fig.2 Handhold measuring pen and visual adapters

图3 测量时蒙皮零件放置方式Fig.3 Way of placement for measuring aircraft skin parts

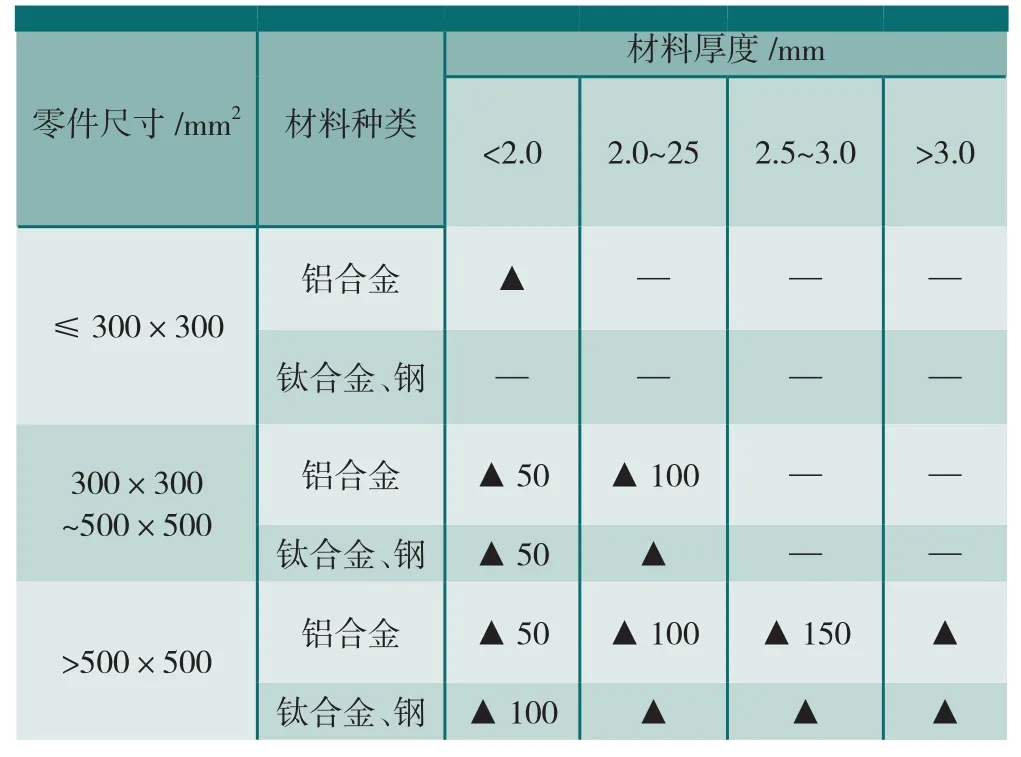

表1 蒙皮零件测量时放置状态

借鉴标准文件HB 6470-1990中对曲面外缘型值公差的检验加压规定并结合工程实践,本文给出蒙皮零件测量时放置状态的技术要求,如表1所示(其中“▲”后面的数字表示所加工艺载荷的大小,例如“▲”50表示加50N的力)。对大尺寸蒙皮零件可以多处加压,相邻两个加压点的距离为400~500mm。

2.4 蒙皮零件外形测量

2.4.1 表面测量

测量蒙皮表面可单独采用摄影测量方法或者光学扫描测量方法,也可综合采用两种设备。综合使用时,先用摄影测量方法获取蒙皮表面黏贴的标记点坐标,这些标记点就可用来对多视角扫描的点云进行高精度的拼合。

单独采用摄影测量设备的情况为:单向尺寸>2m、曲面形状平缓曲率半径>250mm的大型蒙皮,且离散点的间隔距离>50mm也能满足数量要求。

单独采用光学扫描测量设备的情况为:<500×500 mm2的小尺寸蒙皮,且测量角度变换的次数≤于6次。对其他情况则建议综合采用两种设备。

2.4.2 特征线测量

特征线包括蒙皮的周边线和表面上的截面线,截面线通常位于蒙皮曲度方向的横切面上或者纵切面上。

周边线宜采用光学扫描测量设备中配套的特征视觉适配器,或者手持式测笔来测量。前者用于边缘为直边的情况,后者既可用于直边也可用于曲边。零件周边轮廓测量点分布最大间隔为2R×3.14/36(R为曲率半径),一条边上的最少测量点为5个。

截面线可采用对表面点云数据进行截面求交的间接测量法,也可采用手持式测笔进行直接测量,本文建议采用前者,会有更好测量精度。

2.4.3 导孔测量

蒙皮零件上导孔采用光学扫描测量设备中配套的特征视觉适配器来测量,或者手持式测笔来测量。采用特征视觉适配器测量时,特征视觉适配器与孔之间的配合间隙应<孔径极限偏差的1/3。例如销钉型适配器中销的直径应该与孔直径相配合且满足间隙要求,半球型适配器比孔径大即可形成自适应配合。采用手持式测笔通常针对孔径较大且无法选用合适的特征视觉适配器的情况,每个导孔至少测量4个以上的数据点。

2.4.4 测量后表面清理

测量完成后,需对零件表面进行清理。对黏贴在零件表面的标记点用酒精棉球擦拭清除;对测量前表面上喷涂有显影剂的零件用清水清洗,表面自然干燥。

3 检测定位与误差计算

获得测量数据后,还需进行检测定位,也就是采用其中定位基准部位的测量数据点与理论模型进行配准。在目前的一些商用测量数据分析软件中,大都提供最佳配准和六点定位等配准方法,本文对此不进行具体讨论。在检测定位后,就可分别计算曲面轮廓度、边线轮廓度等的误差。

4 测量试验

利用本文提出的蒙皮零件测量技术条件,对大量蒙皮零件进行了测量试验。某刚度较好的蒙皮零件的测量过程如图4所示。蒙皮零件实物如图4(a)所示,在本次测量中直接放置在工作平台上;对蒙皮表面采用综合测量方法,即先用摄影测量获得零件表面上的标记点,然后用三维扫描获得零件的表面点云,对其中的边线采用手持测笔的测量方式,图4(b)为对该处进行测量的现场;对表面上的导孔则采用半球型的特征视觉适配器来测量;图4(c)为测量数据,包括蒙皮表面、右侧边线和两个导孔。检测定位后蒙皮表面的面轮廓度误差分布情况如图4(d)所示。该蒙皮零件的面轮廓度公差为±0.7mm,从图4(d)中可以看到,大量区域超差,在靠近边缘处误差超出3mm,这一结果为该零件的质量评估和后续的制造工艺改进提供了有力的数据基础。

图4 蒙皮零件测量实例Fig. 4 Measuring case of a skin part

5 结束语

本文对飞机蒙皮零件的数字化测量技术进行了研究,在分析蒙皮零件检测技术要求和工程实践基础上确定蒙皮零件的检测内容,讨论采用光学测量方法对蒙皮零件进行测量所需的具体技术条件。

目前,数字化测量方法的测量效率是影响其在蒙皮检测中得到广泛应用的难点。对小型蒙皮且仅使用Atos系统就能满足测量要求的,熟练的测量人员所用的测量时间<30min,但使用传统检测工装检测有时只需要几min;对大型蒙皮则需综合采用Tritop系统与Atos系统,测量时间会长达几个h甚至更长,不过使用传统检测工装有时也需花费数h,但数字化测量获得的数据却更精确全面,这是传统方法无法比拟的。

因此,基于光学的数字化检测方法目前主要适合对蒙皮零件进行抽检,如需在生产过程中对零件进行批检,还需要研究测量设备的自动化控制、零件的定位装夹等方法来进一步提高检测效率。

[1]ESTLER W T, EDMUNDSON K L, PEGGS G N, et al. Largescale metrology-an update[J]. CIRP Annals-Manufacturing Technology,2002, 51(2):587-609.

[2]PEGGS G N, MAROPOULOS P G, HUGHES E B, et al. Recent developments in large-scale dimensional metrology[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2009, 223 (6):571-595.

[3]安志勇,曹秒,段洁.数字化测量技术在飞机装配中的应用[J].航空制造技术, 2013(18):48-51 AN Zhiyong, CAO Miao, DUAN Jie. Application of digital measurement technology in aircraft assembly[J]. Aeronautical Manufacturing Technology, 2013(18):48-51.

[4]邹爱丽,王亮,李东升,等. 数字化测量技术及系统在飞机装配中的应用[J], 航空制造技术, 2011(21):73-75.ZHOU Aili, WANG Liang, LI Dongsheng, et al. Application of digital measuring system in aircraft assembly[J]. Aeronautical Manufacturing Technology, 2011(21):73-75.

[5]International Organization for Standardization. Geometrical product specifications - geometrical tolerancing -tolerances of form,orientation, location and run-out: ISO1101-2004[S]. International Organization for Standardization, 2004.

[6]International Organization for Standardization. Geometrical product specifications (GPS) - geometrical tolerancing - datums and datum systems :ISO5459-2011[S]. International Organization for Standardization, 2011.

[7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.产品几何技术规范(GPS)几何公差 形状、方向、位置和跳动:GB/T 1182-2008[S]. 北京:中国标准出版社, 2008.General Administration of Quality Supervision, Inspection and Quarantine of the PRC, China National Standardizing Committee.Geometrical product specifications - geometrical tolerancing - tolerances of form, orientation, location and run-out: GB/T 1182-2008[S]. Beijing:Stardards Press of China, 2008.

[8]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 产品几何技术规范(GPS)几何公差基准和基准体系:GB/T 17851-2010[S]. 北京:中国标准出版社, 2011.General Administration of Quality Supervision, Inspection and Quarantine of the PRC, China National standardizing committee. Geometric product specifications (GPS) - geometric tolerancing - datums and datum system: GB/T 17851-2010. [S]. Beijing : Stardards Press of China, 2011.

[9]Dimensioning and tolerancing: ASME Y14.5-1994[S]. American Society of Mechanical Engineers, 1994.

[10]程宝渠,池大杰,杜凤花.飞机钣金件尺寸公差及技术条件:HB 6470-1990[S]. 北京:航空航天工业部, 1990.CHEN Baoqu, CHI Dajie, DU Fenghua. Geometric tolerancing and techonical specification for aircraft Sheet metal part: HB 6470-1990[S].Beijing: Ministry for Aeronautic & Astronautics Industry, 1990.

[11]王林寿,陈小杰,刘启国.一般公差 : HB 5800-1999[S]. 北京:中国航空航业总公司, 1999.WANG Linshou, CHEN Xiaojie, LIU Qiguo. General tolerancing: HB 5800-1999 [S]. Beijing: China Aviation Industry Corporation, 1999.

[12]Northrop Grumman Corporation. Inspection guidelines for sheetmetal detail parts & assemblies: QOS-0033[S]. United States of America: BM&ES Quality, Safety & Mission Assurance, Northrop Grumman Corporation, 2009.