飞机蒙皮拉形工艺辅助设计系统开发

2016-05-30

(北京航空航天大学机械工程及自动化学院,北京100191)

飞机蒙皮是组成飞机气动外形非常重要的部件,其生产质量直接影响飞机的性能,甚至关系着飞机上人员的生命安全。蒙皮拉形是生产飞机蒙皮最主要的方法,而蒙皮拉形过程中蒙拉机机构的运动轨迹、运动顺序、运动时间差、运动位移量以及蒙皮自身回弹等都是影响飞机蒙皮成形的重要因素。

近年来,我国飞机工业有了飞速发展,但是与欧美发达国家还是有一定的差距,尤其是制造业方面,加工精度、加工质量都不高。很多高性能飞机大量使用翼身融合和马鞍形布局的飞机蒙皮,其加工难度大、加工精度难保证、成形质量低等特点,以工艺人员生产经验和重复试验为基础的传统蒙皮生产方式已经无法满足飞机制造的要求[1]。由于拉形参数及运动方式复杂,加之零件成形缺陷繁多,长期以来,蒙皮零件的加工强烈依赖生产经验,导致成形质量不稳定[2]。因此需要寻找一种新的蒙皮生产方案,满足生产质量要求,提高蒙皮制造水平。

在制定蒙皮拉形工艺时,为了进行有限元模拟分析,优化工艺参数,常利用三维软件建立蒙拉机的简化模型,对运动进行仿真查看机构的干涉问题[3],并将拉形轨迹与机床运动参数进行转换。很多学者对该问题进行了研究,刘益成[4]、孔永明[5]、白雪飘[6]、李卫东[7-8]、韩志仁[9]等研究了数控蒙皮拉形机的加载轨迹设计方法,并对机床的运动机构及仿真问题进行了分析和研究,但大多数的研究没有将运动参数与有限元仿真边界条件直接联系起来,使用时需要操作者具备较多的有限元专业知识,影响了它在工厂实际生产中的推广应用。

本文所开发的系统解决了上述问题,操作者直接使用机床的控制界面给出机器的运动参数,系统就能在后台将其转化成有限元的边界条件,避免了和有限元专业知识打交道的限制,并以空间几何学为基础,以某一型号纵横合一蒙拉机为研究对象,对机构进行合理简化,基于UG建模,进行了机构运动仿真和运动参数的分析计算,并建立有限元模型。对拉形加载轨迹进行有限元仿真,改善成形质量,提高成形效率[10]。本文重点研究有限元仿真边界条件与蒙拉机运动轨迹的转换算法,给出两者之间的关系方程,开发程序使工人操作简单,分析有限元仿真结果,预测可能产生的缺陷,最终给出合理的蒙拉机机构运动参数,优化蒙皮拉伸成形工艺,提高成形质量和效率。

蒙皮成形运动仿真系统的构建

1 蒙皮成形工艺

蒙皮的拉形过程如图1所示。首先是蒙拉机两端的夹钳将蒙皮板料夹持住,并进行预拉伸。当板料达到塑性变形状态时,模具顶升,同时夹钳进行俯仰(或俯仰加拉伸)运动,使板料与模具形面始终保持相切的状态,并始终保持钳头对板料处于拉伸状态。当板料与模具完全贴合以后,往往需要继续对板料拉伸(称为补位),预拉可以使板料应力均匀分布,补位可以减少板料的回弹[11]。F1是预拉伸力,F2是拉包成形的拉伸力,M是拉包成形时给板料的转矩。

图1 蒙皮拉形示意图Fig.1 Schematic diagram of skin stretch forming

2 蒙拉机简化模型构建

本文采用某国产纵横合一蒙拉机,如图2所示。纵横合一蒙拉机是多连杆机构,机构运动复杂,运动参数的计算以及运动机构的控制精度直接影响蒙皮的成形质量和效率。在不影响运动规律的前提下,进行了合理的机构简化,基于UG软件建立简化后的蒙拉机模型如图3所示。

图2 某型号国产蒙拉机Fig.2 A type of homemade skin stretch forming machine

图3 基于UG建立的蒙拉机简化模型Fig.3 Simplified model of skin stretch forming machine based on UG

3 机构运动分析

该型号蒙拉机是左右对称形式,其运动坐标在图3中给出,整个U型摆臂安装到托架驱动滑块上,在驱动缸的作用下,驱动滑块带动整个U型摆臂在水平导轨上沿着Y轴移动;同时俯仰缸带动U型摆臂沿着X1轴旋转,其中X1轴随着托架驱动滑块移动;钳口变形缸带动夹钳,根据模具形面进行运动参数调整;夹钳旋转缸带动钳口在U型摆臂上绕着Y1轴旋转;工作台顶升缸带动模具沿着Z轴向上移动,并且可以实现工作台两端不同位移量的移动。对称结构的运动是相同的,所有的动作都是靠液压缸的伸缩位移提供,运动参数全部是位移量。

蒙拉机夹钳运动轨迹参数设计

图4 钳头运动轨迹示意图Fig.4 Schematic diagram of jaw trajectory

利用截面法[7]分析并解决轨迹设计的问题。提取模具截面线,并创建全局坐标系,如图4所示,原点建立在模具的正中间,横向为X轴,纵向为Y轴。由于蒙拉机的机构为左右对称,取其机构的一半进行分析。由于托架驱动滑块只能沿着X方向水平移动,工作台只能沿着Y轴方向移动,为了便于计算,先将两者的运动参数集合到托架驱动滑块上,此时计算得到的托架驱动滑块的位移就是模具的位移,待计算完成后直接转化为模具Y方向的位移。将成形过程分解成n个阶段,对应板料包覆模具的各个过程,然后再求和,就可以求得夹钳的运动参数。如图4所示,A0、A1、A2是模具形面截面线上离散的3个点,每两个点之间对应一段模具截面线的圆弧,已知圆弧的曲率半径ρ1和ρ2,曲率半径线与Y轴夹角α1和α2,曲率半径线与X轴夹角φ1和φ2,模具切线方向与X轴夹角θ1和θ2,以及板料长度L,夹钳绕着托架驱动滑块旋转的半径l,模具上表面最高点到板料的初始距离为d,(x1,y1)是模具截面线上的第1个离散点A1的坐标,从M0到M1,托架驱动滑块在水平与竖直方向的运动分量分别是Sx1,Sy1。可以求得在包覆阶段蒙拉机导轨上托架驱动滑块的位移参数,其求解过程如下所示。

A0'-A1'的求解:

A0'-A2'的求解:

托架驱动滑块在水平与竖直方向的运动分量分别是Sx2,Sy2。(x2,y2)是模具截面线上的第2个离散点C的坐标,(X2,Y2)表示圆弧段曲率圆心点的坐标。

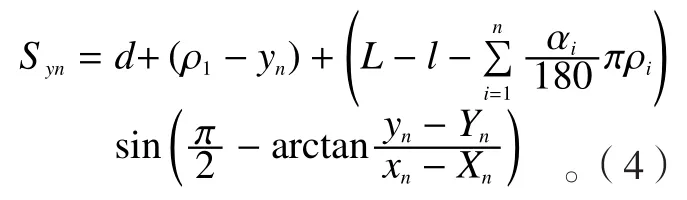

将模具截面线划分为n(n>0)个弧段,离散点用An表示,每一个位置的托架驱动滑块旋转中心用Mn表示,模具切线方向与X轴的夹角为θn,离散点位置的曲率半径线与X轴的夹角为φn、与Y轴夹角为αn,(xn,yn)是模具截面线上的离散点的坐标,(Xn,Yn)表示圆弧段曲率圆心点的坐标,板料与模具的距离为d。

A0'-An'的求解:

因为在实际生产的蒙拉机结构中,托架驱动滑块只能在X轴水平移动,Y方向上下移动要转化为模具的位移。

模具顶升位移:

托架驱动滑块的水平位移:

夹钳绕托架驱动旋转中心的旋转角度为:

有限元模型构建

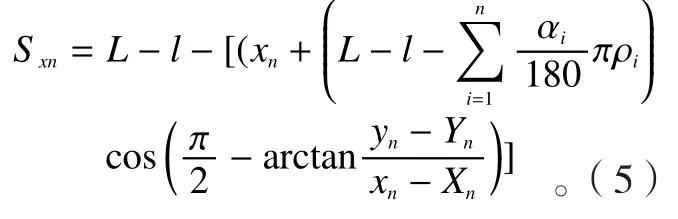

为了减少有限元运算时间,提高运算效率。在不影响计算结果的同时,针对蒙拉机创建简化模型,只保留夹钳部分,由于只研究蒙皮成形的应力应变情况,夹钳视为刚性部件(rigid body)。简化后的夹钳有限元模型如图5所示。工作台动作可以直接转化成模具运动的边界条件(load),工作台不需要创建有限元模型,只创建模具的有限元模型。

设置完成后的有限元装配模型如图6所示。其中的英文标识为有限元边界条件标识符。

图5 钳头简化有限元模型Fig.5 Simplified finite element model of jaws

图6 蒙拉机及板料的有限元模型Fig.6 Finite element model of skin stretch forming machine and sheet

蒙拉机机构运动参数与有限元仿真边界条件转化关系

1 夹钳旋转边界条件转化

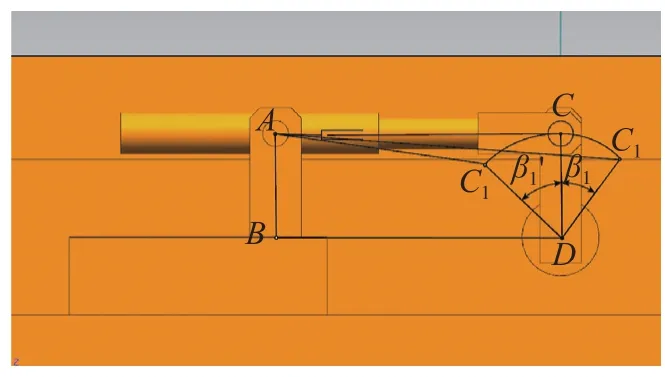

夹钳旋转由旋转缸带动,其运动轨迹几何示意图如图7所示。有限元仿真时,需要把旋转缸的伸缩位移转化为夹钳的旋转角度。

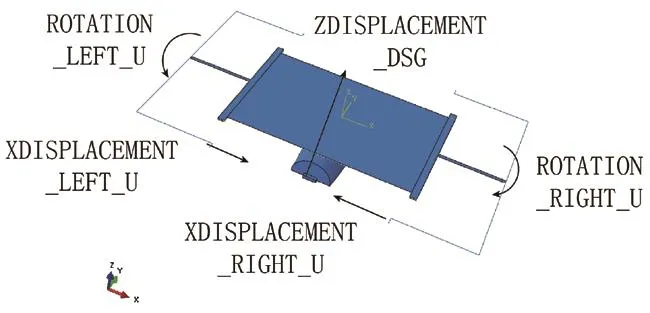

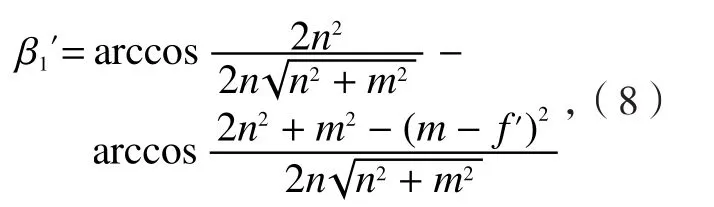

当旋转缸伸长f时,夹钳旋转角度为β1,转换关系式如下:

当旋转缸缩进f'时,夹钳旋转角度为β1',转换关系式如下:

其中,m是AC的长度,n是AB的长度。

2 夹钳俯仰边界条件转化

夹钳俯仰由俯仰缸伸缩带动,其运动轨迹几何示意图如图8所示。有限元仿真时需要把俯仰缸的位移转化成有限元的边界条件,即角度γ。根据几何关系和原理得出如下关系式:

其中,t是边AD的长度,n是边AB的长度,w是俯仰缸的位移,h是边BE的长度。

3 夹钳平移

因为夹钳实际工作中的平移运动,在有限元模拟中也是平移运动,所以托架驱动缸的位移S就是有限元仿真的边界条件,不需要计算转化。

4 工作台顶升

在有限元模拟过程中,模具的运动与工作台的运动位移是相同的,工作台位移U,有限元边界条件也为U。

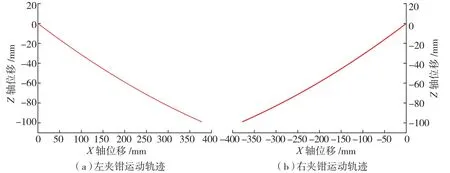

有限元仿真控制界面开发及有限元分析实例

使用本系统时操作者只需要输入机床实际的运动参数,就可进行有限元的仿真分析。调用getInput函数从对话框中输入机构运动参数(动作缸位移量),调用float函数将输入的参数转化浮点型,利用上文给出的边界条件转化算法,在程序中将输入参数转化成边界条件,并提示是否提交运算,如果同意则进行运算,待运算完成后查看仿真结果,运动参数输入对话框如图9所示,对话框中的左侧字符串标识如图6所示,运算结果如图10所示。选择夹钳钳口正中心位置的节点,输出该节点在X轴方向和Z轴方向的位移量,并以X位移作为横坐标,Z位移作为纵坐标,得出该夹钳的运动轨迹曲线图(Y轴方向没有位移),如图11所示(所示坐标轴即为夹钳实际运动坐标轴)。

试验中的模具是两侧低、中间高的形状,由有限元仿真结果可以看出,当板料完全与模具贴合时,最大的应力区在板料两侧的中间位置。

图7 夹钳旋转机构示意图Fig.7 Schematic diagram of jaw rotating mechanism

图8 夹钳俯仰机构位移示意图Fig.8 Schematic diagram of jaw pitching mechanism

图9 输入对话框Fig.9 Input dialog box

图10 有限元成形后的应力应变云图Fig.10 Finite element diagram of stress and strain after modeling

图11 蒙拉机夹钳运动轨迹图Fig.11 Trajectory graph of skin stretch forming machine jaw

结论

(1)对蒙拉机进行机构运动分析,并基于UG软件建立了蒙拉机的三维简化模型。

(2)提出了基于模具形面特征夹钳运动参数的设计方法。

(3)构建了蒙拉机有限元的简化模型,提高了有限元模拟的运算速度。

(4)提出了有限元分析的边界条件与机构的实际运动参数之间的转化算法。

(5)基于ABAQUS进行二次开发,直接把机构的实际运动参数转化为有限元边界条件进行仿真,简化了有限元模拟的操作难度,适用于不熟悉有限元模拟的人员进行操作。

(6)研究和优化蒙皮拉形工艺,根据有限元模拟结果,随时调整蒙拉机的运动参数,提高成形质量,缩短试制周期,减少板料浪费。

[1]王晓林, 周贤宾, 李晓星.飞机蒙皮拉形过程的有限元数值模拟[J].航空制造技术 , 2002(2):39-42.

WANG Xiaolin, ZHOU Xianbin, LI Xiaoxing.Finite element numerical simulation of stretch forming processes of aircraft skin[J].Aeronautical Manufacturing Technology,2002(2):39-42.

[2]万敏, 周贤宾, 李晓星, 等.拉形条件对镜面蒙皮成形质量的影响[J].北京航空航天大学学报, 1998,24(6):654-657.

WAN Min, ZHOU Xianbin, LI Xiaoxing,et al.Effects of stretching conditions on forming quality of mirror skins[J].Journal of Beijing University of Aeronautics and Astronautics,1998,24(6):654-657.

[3]于成龙, 李东升, 李小强, 等.VTL1000型数控蒙皮拉形机运动仿真系统[J].计算机集成制造系统, 2012,18(1):87-92.

YU Chenglong, LI Dongsheng, LI Xiaoqiang,et al.Motion simulation system for VTL1000 skin forming machine[J].Computer Integrated Manufacturing Systems, 2012,18(1):87-92.

[4]刘益成, 周贤宾.蒙皮拉形机机构运动分析[J].航空制造技术, 2004(1):85-88.

LI Yicheng, ZHOU Xianbin.Mechanism motion analysis of skin stretch-forming machine[J].Aeronautical Manufacturing Technology, 2004(1):85-88.

[5]孔永明, 周贤宾.蒙皮拉形模拟前置处理软件开发及关键技术研究[J].塑性工程学报 , 2001,8(2):29-31.

KONG Yongming, ZHOU Xianbin.Key technology research and software development on pre-processing of skin forming simulation[J].Journal of Plasticity Engineering, 2001,8(2):29-31.

[6]白雪飘, 李东升, 万敏, 等.基于蒙皮拉形模拟系统的数控拉形仿真与实践[J].塑性工程学报, 2004,11(1):43-45.

BAI Xuepiao, LI Dongsheng, WAN Min, et al.Simulation and practice on NC stretch-forming for the stretch form system[J].Journal of Plasticity Engineering, 2004,11(1):43-45.

[7]李卫东, 万敏, 韩金全.飞机蒙皮数字化拉形系统ASSFCAE[J].航空制造技术,2007(S1):498-503.

LI Weidong, WAN Min, HAN Jinquan.Numerical stretch forming system for aircraft skin[J].Aeronautical Manufacturing Technology,2007(S1):498-503.

[8]李卫东, 万敏, 占强, 等.数控蒙皮横拉机运动分析与仿真控制[J].北京航空航天大学学报 , 2004,30(2):105-108.

LI Weidong, WAN Min, ZHAN Qiang,et al.Motion analysis and simulation control of numerical controlled transverse stretching machine for aircraft skin[J].Journal of Beijing University of Aeronautics and Astronautics,2004,30(2):105-108.

[9]韩志仁, 孔庆猛, 孟祥韬, 等.飞机蒙皮拉形加载轨迹研究[J].机械设计与制造,2016(4):258-261.

HAN Zhiren, KONG Qingmeng, MENG Xiangtao, et al.Study on loading trajectory of aircraft skin in stretch forming[J].Machinery Design & Manufacture, 2016(4):258-261.

[10]刘垒, 徐应强.飞机前缘蒙皮数字化精确拉形技术[J].南京航空航天大学学报,2012(S1):79-82.

LIU Lei, XU Yingqiang.Numerical precise stretch forming for airplane leadingedge skin component[J].Journal of Nanjing University of Aeronautics & Astronautics,2012(S1):79-82.

[11]丁少行, 李晓星, 孙志莹, 等.钛合金蒙皮拉形数值模拟与试验[J].锻压技术,2014(7):24-29.

DING Shaohang, LI Xiaoxing, SUN Zhiying,et al.Numerical simulation and experiment of stretch forming for titanium alloy skin[J].Forging& Stamping Technology, 2014(7):24-29.