基于超声波的数控加工自动在机测厚装置设计*

2016-05-30

(南京航空航天大学,南京 210016)

为减轻飞机的重量并保证其性能,飞机结构中大量使用大型薄壁零件。该类型零件一般尺寸大、结构复杂且多为薄壁,所以整体刚性弱,加工过程中极易变形,引起欠切甚至过切,腹板和侧壁的厚度难以保证,甚至导致零件直接报废,对于具有类似特点的航空航天、汽车、船舶等需要数控加工的大型零件也存在类似问题。因此,为保证加工质量,防止零件加工报废,提高产品的合格率,对大型薄壁零件厚度的检测尤为重要[1-4]。

目前,常用的零件厚度检测技术主要分为手工检测、离线检测和在机检测。手工检测指使用传统检测工具,如千分尺、卡尺等进行人工测量;离线检测指使用其他检测设备将零件从工具台卸下进行测量。上述两种方法不但效率低下、耗时费力、人为因素对测量结果准确影响大,而且反复定位装配造成误差累计,不利于加工过程中对零件质量的控制[5];在机检测技术是零件在加工中定位装夹状态不变,在数控机床上直接进行零件的尺寸和形位公差测量,实现“加工即可测可知”的功能[6-9]。与离线检测相比,在机检测技术有明显的优点:(1)减少劳动量,节省时间,大大缩短产品制造周期;(2)避免反复拆装造成的误差,提高零件加工精度,测头系统与刀具系统互不干扰;(3)可对零件加工过程中的中间状态进行监测,极大地提高零件的加工质量[10]。因此,在机检测技术可实现实时监控、准确控制,使加工过程高效稳定,是保证加工质量的有效手段,实现智能加工的关键技术[11-13]。随着制造业技术的不断进步,在机厚度测量技术由于其优越的特性已经得到广泛关注,许多学者对其进行了大量的研究。在机厚度测量的方法可大致分为红外测厚法、激光测厚法和超声波测厚法。

红外测厚法是利用单色光被材料吸收后光强的减弱与材料厚度的关系进行厚度测量,而大部分红外吸收的化学键是塑料材料所具有的分子键[14],所以该方法不适用于金属工件的厚度测量。

激光测厚法分为基于激光位移传感器测量方法和基于激光差动扫描测量方法等。激光位移传感器要求安装在待测零件的两面,对测量环境要求严格,检测成本较高[15]。激光差动扫描测量的原理是由光源发射出激光光束,经差动扫描转镜偏转形成一前一后的差动扫描光束, 扫描光束被工件截面反射,由光电接收组件接收,经处理测得工件厚度[16],无法实现大型薄壁零件中不可见面的测量。同时,激光受环境因素影响较大,检测精度不稳定。

超声波测厚是根据超声波脉冲反射原理来进行厚度测量的,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。所以,对于测量不可见面的情况,超声波测厚具有独特的优越性。同时,超声波测厚仪器具有体积小、分辨率高、稳定性好、对检测物体无损害、操作简单、成本低等优点[17],适用于大型薄壁零件的厚度测量。

然而,现有的研究中超声波测厚多用于手工测厚或便携式测厚,缺乏关于超声波检测技术在数控加工中的在机厚度测量方法的相关研究。本文将超声波测厚与在线检测技术相结合,基于航空企业的检测需求,设计了基于超声波测厚的数控加工在机厚度测量装置,可实现加工过程中大型薄壁零件腹板和侧壁厚度的在机厚度测量,为加工状态实时监控,及时调整加工策略提供支持,保证加工质量、提高检测效率、节约时间和成本且节约人力。

在机厚度自动测量装置总体设计

1 技术要求

依据实际中的生产加工情况,以及大型薄壁零件加工精度的要求,总结出本厚度测量装置的技术要求。本装置要求可以在数控机床的控制下实现自动化的厚度测试,测量效率高,测量一个厚度的时间控制在1min以内;实现高精度不可见面的厚度测量,选择超声波探头,零件厚度在100mm以内,测量精度达0.05mm以内,覆盖率达80%以上,测量显示分辨率最低0.1mm。

2 厚度自动测量装置方案综述

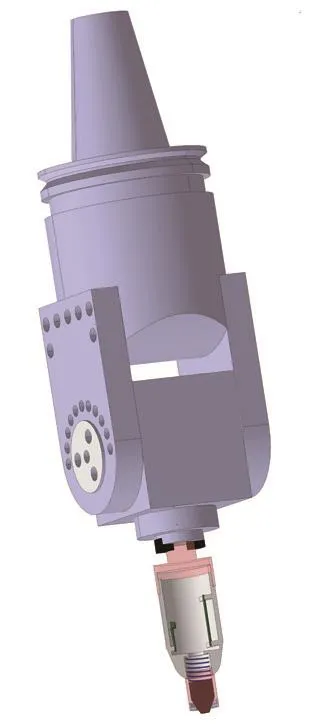

根据本装置的技术要求,设计了在机厚度自动测量装置整体结构,如图1所示。该装置由探头夹持和转角头两部分通过组装而成,下部的探头夹持部分用于夹持探头、包裹固定超声波探头和安装固定所有控制电路等功能;上部的转角头部分用于将本装置与BT50标准刀柄相连、带动探头夹持部分转动并固定转动角度等功能。根据检测过程对应的数控程序,机床主轴带动本装置运动到待检测点,转角头部分控制探头转动相应的角度使探头与待检测点充分接触,从而实现数控加工零件厚度的自动测量。

图1 在机厚度测量装置整体结构图Fig.1 Overall structure of on-machine thickness measurement device

在机厚度自动测量装置详细设计

1 超声波探头选择

由于测量过程对覆盖率要求较高,在曲面曲率大、甚至多曲度的地方要使探头与曲面表面充分接触,所以应选择尽量小的探头半径。为避免使用耦合剂,本设计选择非接触式空气耦合的超声波探头,直径为6mm,超声波的频率为7MHz,测量范围为0.75mm~80.0mm(钢),测量精度为0.001mm,各项技术指标符合本设计技术要求。

2 探头夹持部分方案设计

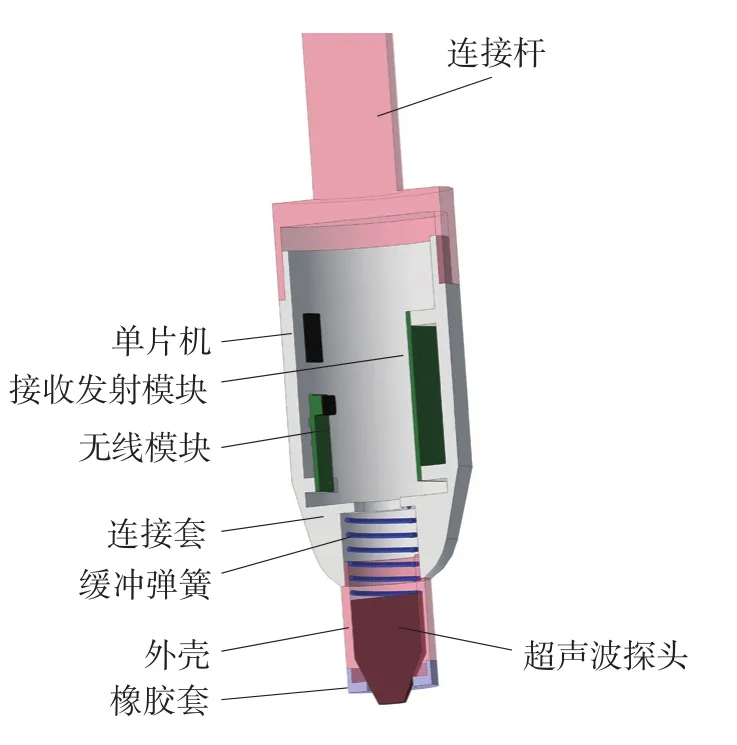

探头夹持部分的总体设计图如图2所示。

外壳结构用于包裹、固定超声波探头。外壳的内侧曲面设计为与探头外部曲面相配合,可以刚好托住探头,有效地固定住探头。下部外侧的凹槽用于安装橡胶套,橡胶套用于缓冲,在测量时保护探头。上部外侧的凹槽用于和连接套连接。

连接套用于连接外壳,且作为放置单片机、无线模块等电路的空间。连接套的下部内侧与外壳相配合,用于与外壳连接;中间部分中空,用于放置电路,侧壁上设置用于安装芯片的台阶;上部外侧设计凹槽,用于和装夹杆连接。

装夹杆用于连接探头夹持部分和转角头部分。装夹杆上部分设计为直径为20mm的圆柱体,用于连接探头夹持部分和转角头,连接方式类似于铣削刀具与刀柄的连接;下部内侧与连接套配合,用于与连接套连接,装夹杆是连接本装置的重要部分。

图2 探头夹持部分设计图Fig.2 Design diagram of probe support

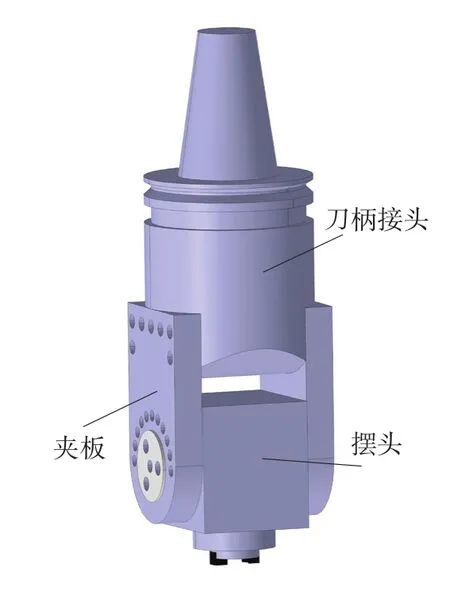

3 转角头部分方案设计

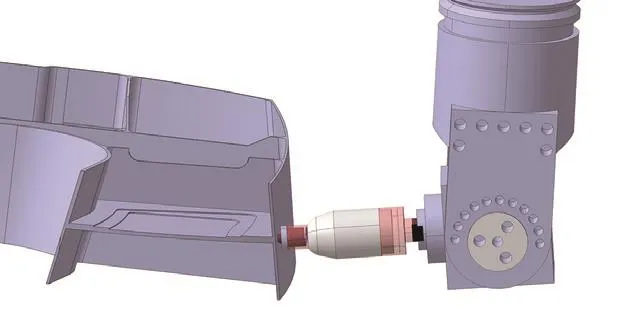

转角头部分的总体设计如图3所示。摆头与装夹杆连接是探头夹持部分和转角头部分连接的重要结构。同时,摆头可以带动探头夹持部分进行转动,使得探头可以测量侧壁等部分的厚度。摆头的下部用于连接装夹杆,连接方式类似于铣削刀具与刀柄的连接;两侧与两块夹板连接,保证可以无干涉转动。

夹板连接刀柄接头和摆头。夹板与刀柄接头连接时是固定的,由若干螺钉限制各自由度;夹板与摆头连接时保证可以相对转动,下部围绕轴线设定不同的档位,由电机(未画出)带动摆头转动到需要的角度,在相应的档位处夹紧摆头,从而使探头可测量侧壁等位置的厚度。

图 3 转角头设计图Fig.3 Design diagram of turning head

刀柄接头用于连接整个在机厚度测量装置和机床主轴,是整个装置得以通用的重要部分。刀柄上部与机床主轴相连,设计为与机床相配套的标准主轴的结构,使得本装置可以与刀具快速更换。下部两侧用于安装夹板。

4 控制系统方案设计

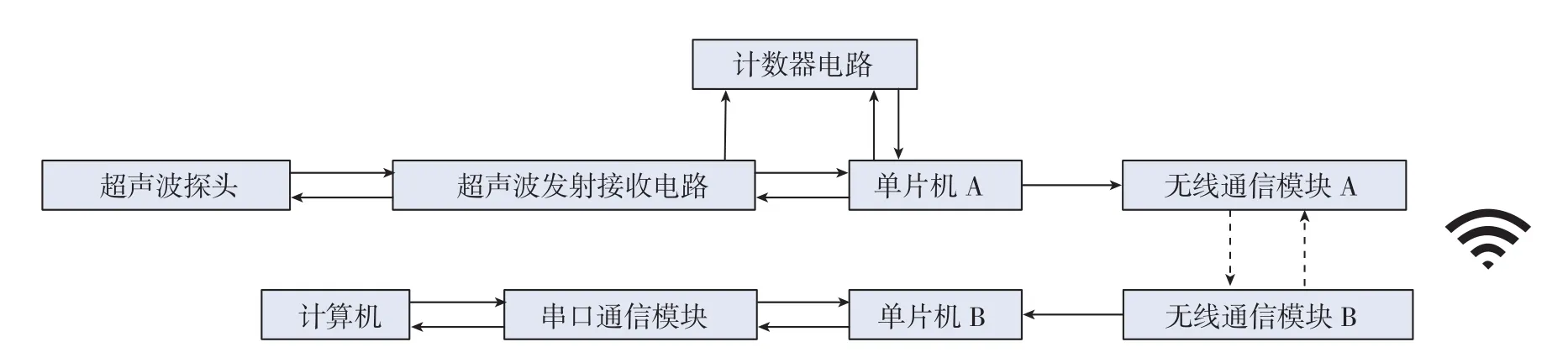

在机厚度测量装置控制系统整体示意如图4所示。

在机厚度测量装置的控制系统以单片机微处理器为核心,单片机控制整个系统的工作。超声波发射电路和接收电路是整个系统的关键部分。超声波回波的信号非常微弱,必须经过充分的放大,同时也不能因为外界的干扰信号和数字电路而增加噪声。无线传输模块使测量数据无线传输到装置外部的计算机上。计数器电路是使超声波测厚理论得以实现的重要部分。电源模块为整个系统提供运行的能量来源。

如图4所示,厚度测量的过程为:操作计算机,通过计算机控制单片机B,单片机B控制无线通信模块B发射指令无线传输到无线通信模块A,信号再传输到单片机A,控制发射电路产生高压窄脉冲信号,通过探头向待测工件发射超声波。同时,计数器电路清零,然后声波信号到达工件的底部并返回被探头接收,通过接收电路,信号被放大。通过振荡器建立闭门脉冲,其中发射脉冲记为闭门脉冲的前沿,接收到的一次回波脉冲记为闭门脉冲的后沿,闭门脉冲用于记录超声波在待测物体内入射和反射所使用的时间。然后将25MHz的晶振脉冲与这一闭门脉冲输出给计数器进行计数,计数器电路通过计算在超声波传播时间的间隔内振荡脉冲的个数,得出测量厚度所用的时间,在单片机A进行计算,并通过无线模块传输到单片机B进行储存,得到的厚度值结果通过液晶显示屏显示。

待测物体厚度值可计算如下:

式中:H为待测物体厚度;v为声速;t为超声波在待测物体中往返一次的传播时间。

5 在机厚度自动测量装置的标定

大型薄壁零件的厚度测量对测量精度要求较高,所以,标定本装置以符合测量标准十分必要。对本装置进行标定,一方面可以检测本装置的准确度是否达标,另一方面可对本装置进行校准。由于在使用过程中加工环境的温度和湿度不断变化,且超声波探头的性能会出现偏差,所以本装置要不断进行标定。

标定方法具体为:在单片机中分配一个空间用于储存比例因子。在计算机中输入,用本装置测量厚度已知的标准钢块,若测得的厚度值与钢块的标准厚度不一致,调整比例因子,使厚度的显示值等于标准厚度。在正式测量时,输入该待测物体材料的声速比(该材料的声速),计算机计算该材料的声速带入厚度计算公式计算。

图4 在机厚度测量装置控制系统示意图Fig.4 Sketch of on-machine thickness measurement device control system

厚度测量系统工作过程

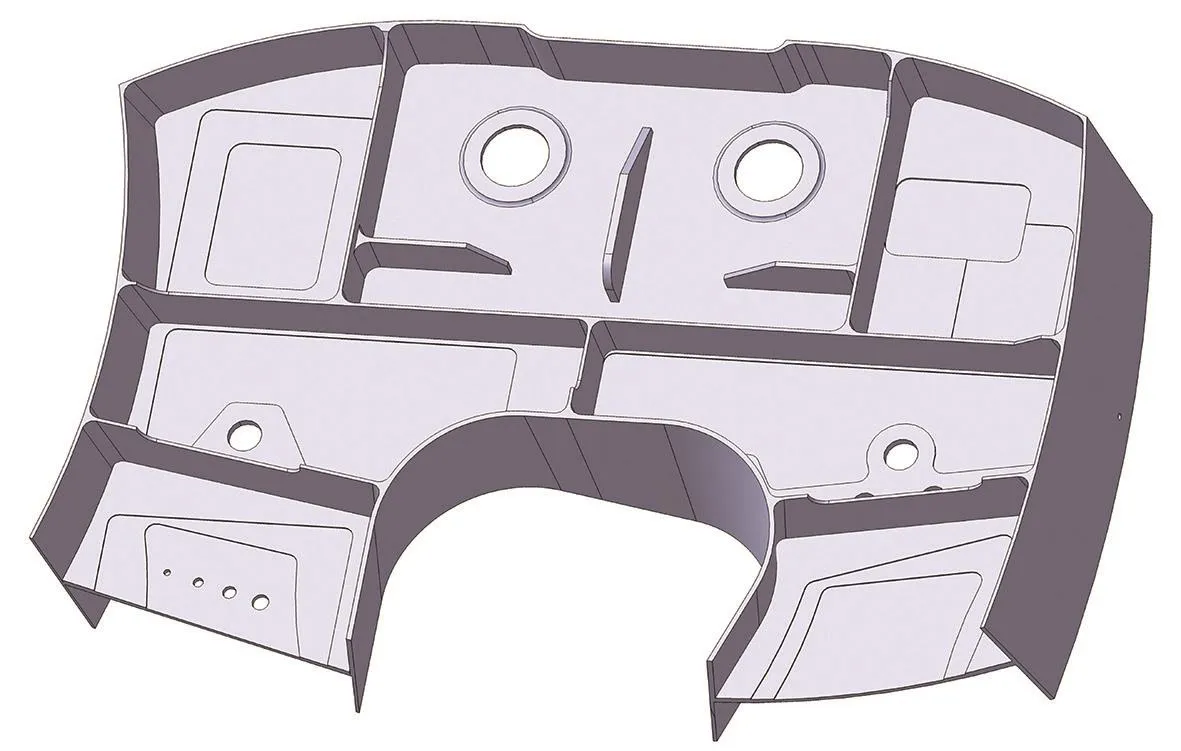

经过装置设计和控制系统设计的在机厚度自动测量装置可装夹在数控机床主轴上,在加工过程中实时对工件局部厚度进行测量,控制工件加工过程中的厚度。本文以Benchmark零件为例,如图5所示,通过描述其加工检测的过程进而对在机厚度自动测量装置的工作过程进行详述。

Benchmark零件是一个双面框类零件,该零件包含了航空结构件中的大部分加工特征,包括多种槽、筋和孔特征,符合航空结构件结构复杂、尺寸大、多为薄壁零件等特点,加工过程中极易变形,厚度难以保证。使用本装置可以不用拆下零件直接在机床上测量零件厚度,提高检测效率,减少加工时间。加工过程中进行厚度测量能有效控制零件加工的厚度,如果发现厚度接近临界值或超过要求厚度,可及时调整下一层加工的加工策略。

1 腹板面厚度检测

将槽的底面定义为腹板面。测量腹板面的过程如下:

(1)对在机厚度测量装置进行标定。

(2)将刀具从主轴上拆下,换上在机厚度测量装置。

(3)检测点规划,如图6所示。

(4)基于监测点生成数控程序,输入数控机床。

(5)控制机床一一测量检测点,记录下检测数据,将数据存储并传入计算机进行记录和处理。

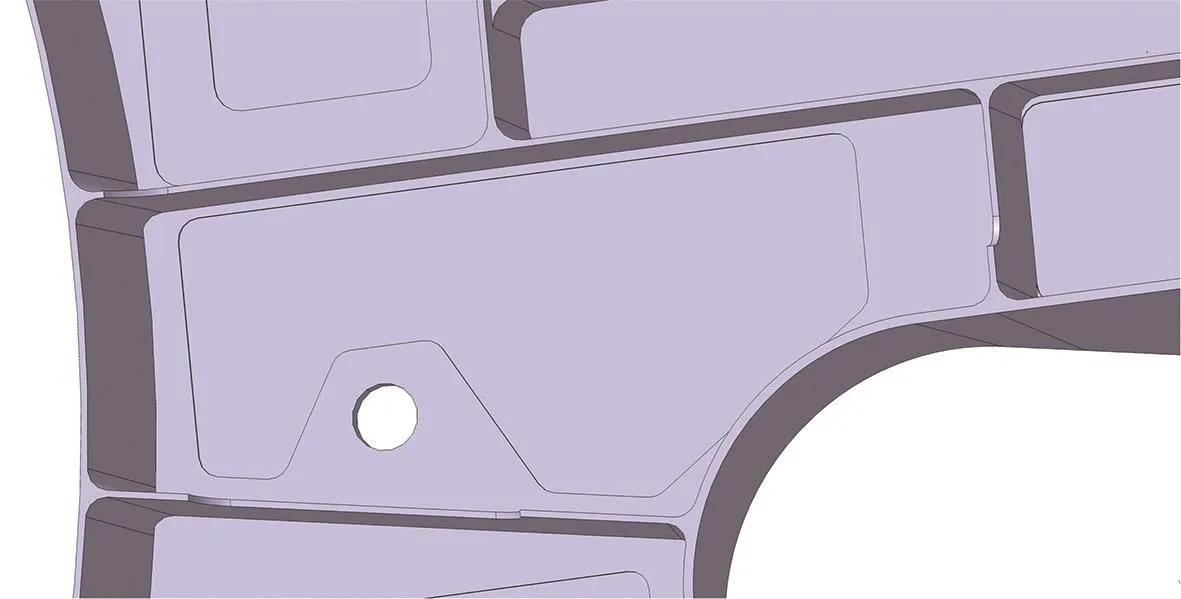

2 侧面厚度检测

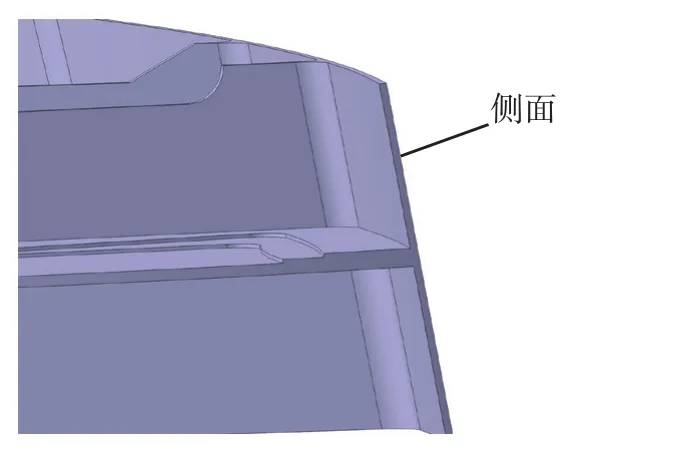

对于不平行于机床工作台的侧面的厚度测量,如图7为Benchmark零件中一个槽的侧面,需要转动装置中的摆头部分,带动探头转动到该面的法向位置,再按测腹板面的方法进行测量。图8为本装置测量时的状态。

图5 Benchmark零件的数学模型Fig.5 Digital model of Benchmark

图6 待检测的点Fig.6 Points to be detected

为了保证顺利的检测,运动后主轴的坐标需要进行计算转换。如图9所示,假设该面与YZ平面垂直,与XY平面Y负半轴的夹角为α,探头转动的角度也为α,假设探头夹持部分及摆头可转动部分总长度为l1,转角头部分长度为l2,该检测点坐标为(x,y,z),那么,机床主轴的坐标位置为(x,y+l1,z+l1+l2)。其他位置经转换也可如上计算。

图7 Benchmark零件的侧面Fig.7 Side face of Benchmark

图8 测量过程Fig.8 Measuring process

图9 主轴坐标转换Fig.9 Coordinate conversion of milling spindle

结束语

针对大型薄壁零件的在机厚度检测的难点,本文通过将在机检测技术与超声波测厚技术相结合,基于航空企业的检测需求设计一种基于超声波测厚的数控加工在机厚度测量装置。该装置可以实现在数控加工过程中对所加工的零件的厚度进行自动实时检测,提高检测效率与检测精度,减少加工时间,降低加工成本。

[1]LI Y G, FANG T L, CHENG S J, et al.Research on feature-based rapid programming for aircraft NC parts[J]. Applied Mechanics & Materials,2008, 10-12:682-687.

[2]LIU H B, WANG Y Q, JIA Z Y, et al.Integration strategy of on-machine measurement(OMM) and numerical control (NC) machining for the large thin-walled parts with surface correlative constraint[J]. International Journal of Advanced Manufacturing Technology, 2015, 80(9-12):1721-1731.

[3]GUIASSA R, MAYER J R R,BALAZINSKI M, et al. Closed door machining error compensation of complex surfaces using the cutting compliance coefficient and on-machine measurement for a milling process[J]. International Journal of Computer Integrated Manufacturing,2014, 27(11):1022-1030.

[4]HUANG N, BI Q, WANG Y, et al.5-Axis adaptive flank milling of flexible thin-walled parts based on the on-machine measurement[J].International Journal of Machine Tools &Manufacture, 2014, 84(6):1-8.

[5]王文超. 数控加工中心在机检测系统[D]. 大连:大连海事大学, 2010.WANG Wenchao. Inspection system on CNC machine center[D]. Dalian: Dalian Maritime University, 2010.

[6]DUAN X, XU Y, WANG X, et al.Application of on-line inspection probe of machining center in free curve inspecting[J]. IEEE,2008: 6036 - 6040.

[7]王世刚, 付宜利. 基于加工中心的在线检测技术的研究[J]. 机械设计与制造,2007(4):81-84.WANG Shigang, FU Yili. Research on online inspection technology of machining center based[J]. Machinery Design & Manufacture,2007(4):81-84.

[8]李铁钢. 结构件在机检测技术研究[J].组合机床与自动化加工技术, 2013 (5): 64-66.LI Tiegang. Research on on-machine measurement for structural part[J]. Modular Machine Tool& Automatic Manufacturing Technique,2013(5): 64-66.

[9]李建广, 张利, 王扬, 等. 数控机床在线测量技术研究[J]. 航空制造技术,2014(13):38-42.LI Jianguang, ZHANG Li, WANG Yang, et al. On line inspection technology integrated with NC machine tools[J]. Aeronautical Manufacturing Technology, 2014(13): 38-42.

[10]苑光耀. 基于制造特征的数控加工在线检测技术研究[D]. 沈阳:沈阳理工大学,2013.YUAN Guangyao. Research on the technology of numericalcontrol machining's on-line inspection basedon manufacturing features[D]. Shenyang:Shenyang Ligong University, 2013.

[11]张定华, 侯永锋, 杨沫, 等. 智能加工工艺引领未来机床发展方向[J]. 航空制造技术, 2014(11): 34-38.ZHANG Dinghua, HOU Yongfeng , YANG Mo, et al. Intelligent machining process leads future direction of machine tools[J]. Aeronautical Manufacturing Technology, 2014(11):34-38.

[12]隋少春, 楚王伟, 李卫东. 数控加工在线测量技术应用探讨[J]. 航空制造技术,2010(22):44-46.SUI Shaochun, CHU Wangwei, LI Weidong.Application of on-line measurement technology in NC machining process[J]. Aeronautical Manufacturing Technology, 2010(22):44-46.

[13]鲍晟, 冯平法, 崔雅文,等. 在线检测技术在飞机结构件检测中的应用[J]. 微计算机信息, 2010, 26(9):1-2.BAO Sheng, FENG Pingfa, CUI Yawen,et al. Application of online inspecting system in aircraft structures[J]. Control & Automation,2010,26(9):1-2.

[14]曹智颖. 基于双光路红外成像的薄膜测厚仪[D]. 武汉:华中科技大学, 2014.CAO Zhiying. Film thickness gauge based on dual-light pathinfrared imaging[D]. Wuhan:Huazhong University of Science and Technology,2014.

[15]何平, 王猛, 刘超, 等. 非接触式高精度钢板在线测厚系统的研究[J]. 自动化与仪表, 2014(8):13-16.HE Ping, WANG Meng, LIU Chao, et al.Research on noncontact high precision online thickness measuring system of steel plate[J].Automation & Instrumentation, 2014(8)-13-16.

[16]王立钢. 激光在线扫描测厚系统研究[D]. 广州:华南理工大学, 2012.Wang Ligang. Research of the online laser-scanned measuring for the thickness[D].Guangzhou: South China University of Technology, 2012.

[17]WAAG G, HOFF L, NORLI P. Aircoupled ultrasonic through-transmission thickness measurements of steel plates[J]. Ultrasonics,2015(56): 332-339.