航空制孔机器人末端执行器高精度制孔方法研究*

2016-05-30

(北京航空航天大学机械工程及自动化学院,北京 100191)

随着飞机装配和航空制造技术的发展,飞机自动化装配已经成为一个研究热点[1]。在飞机装配中,机械连接是其中一种重要的连接方式,飞机结构件的机械连接质量对飞机的机械强度、装配质量和使用寿命具有重要的影响。

铆接是飞机装配中最为常见的机械连接方式[2],在铆接之前,需要先对飞机结构件进行制孔,而孔的垂直度精度是影响铆接质量的重要影响因素[3]。

据统计,由于连接孔出现疲劳失效导致的飞机疲劳事故占到总事故的70%,其中连接孔处是出现疲劳裂纹最多的地方,所以提高制孔的垂直度精度和铆接质量对保证飞机寿命和飞行安全具有重要作用[4]。

目前,传统手工制孔方式存在加工质量低、工作强度大和效率低下等问题,难以满足飞机自动化装配的需求[5]。因此,研究自动化制孔技术对提高飞机装配质量具有重要意义。

目前,制孔机器人已经在美国波音和法国空客等飞机公司得到了广泛的应用,制孔效率得到了较大的提升[6]。

国外的制孔机器人制造商主要有西班牙M.Torres公司、德国Broetje公司、美国EI公司、瑞典Novator公司和美国波音公司等[7-9]。国内制孔机器人也取得了一些成果,代表单位主要有北京航空航天大学[10-11]、浙江大学[12-13]、西北工业大学[14]和南京航空航天大学[15-16]等。

本文针对飞机蒙皮铆接孔垂直度精度的自动制孔问题,提出了一种高精度的自动制孔方法。此种方法采用四点曲面测量方法获得制孔点法线,并通过一个双偏心盘调姿机构来实现制孔点法线与钻头轴线的重合,再进行制孔。此种方法不仅避免了钻头二次调整,而且提高了制孔精度和效率,提高了飞机装配的自动化水平。

高精度制孔方法设计

在制孔过程中,曲面法线测量和钻头姿态调整是影响制孔垂直度精度的两个关键因素。为了提高制孔的垂直度精度,本文设计的制孔流程为:首先通过传感器技术获得制孔点的法线,然后制孔末端执行器调整钻头轴线与制孔点法线重合,最后末端执行器开始自动制孔。

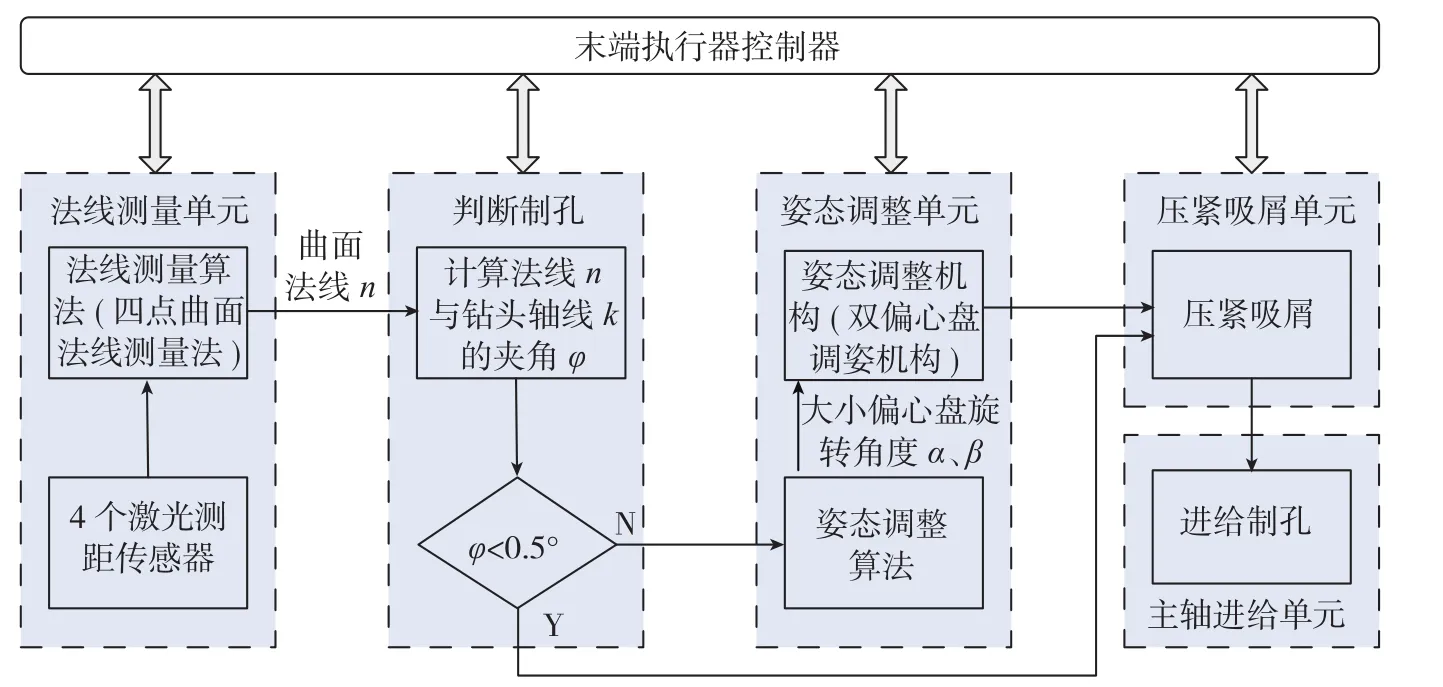

如图1所示,制孔末端执行器的工作流程为:

(1)在制孔之前标记制孔点,通过双目视觉获取制孔点的坐标,移动机械臂使得末端执行器的球副中心与制孔点重合,然后安装在末端执行器上的4个激光测距传感器测得其发射点到工件表面的距离,通过法线测量算法得到制孔点的法线n。

(2)通过计算得到法线n与钻头轴线k的夹角φ,如果夹角φ大于0.5°,则不满足精度要求,通过姿态调整算法得到双偏心盘调姿机构中大小偏心盘的旋转角度α和β,双偏心盘分别旋转α和β使得法线n与钻头轴线k重合。末端执行器压在工件表面上,防止制孔过程中工件的振动对孔精度的影响;最后进行自动制孔,制孔过程中进行吸屑。

曲面法线测量方法

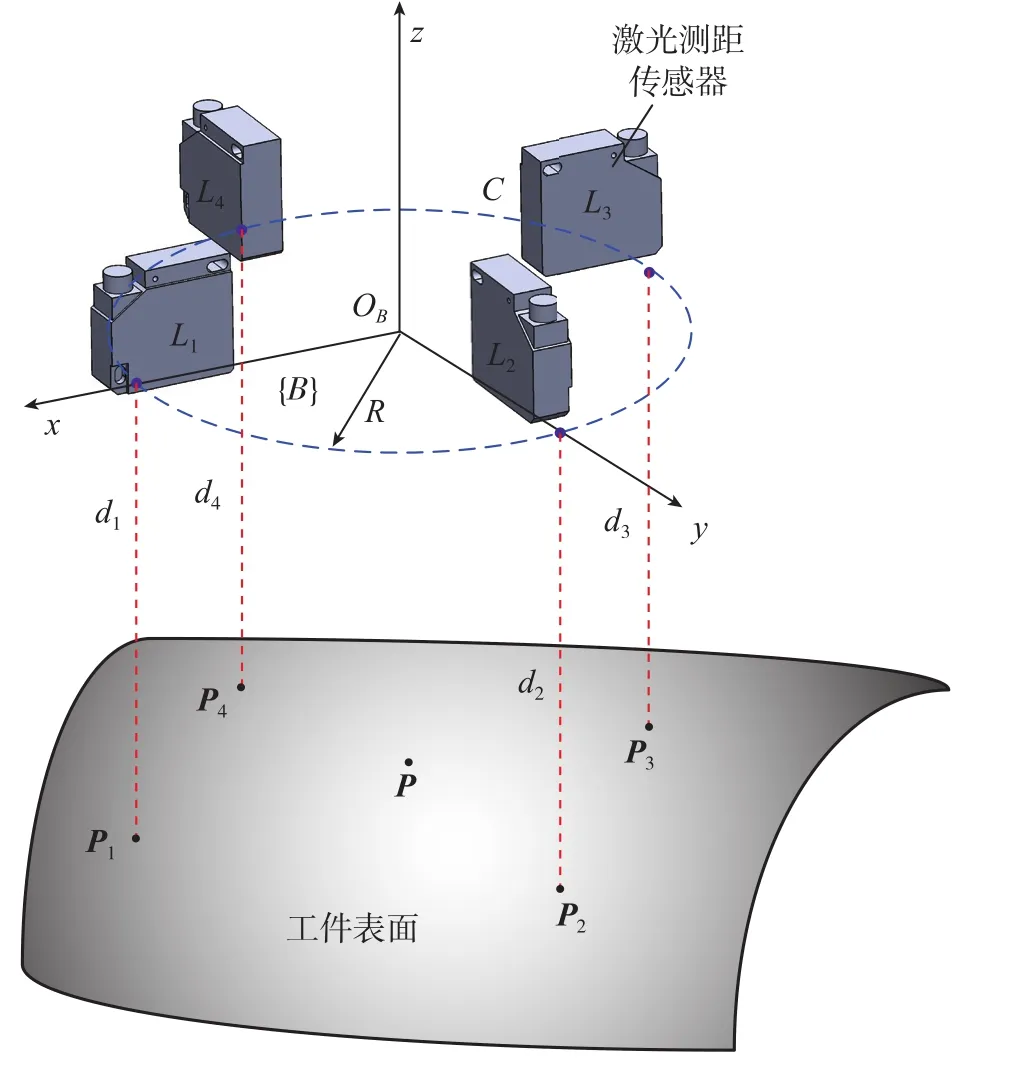

高精度的曲面法线测量方法对提高孔的垂直度精度起到了至关重要的作用。本文采用了4点曲面法线测量法,如图2所示,4个激光测距传感器的发射点Li(i=1,2,3,4)均布在一个半径为R的圆C上,坐标系{B}的原点OB为圆C的圆心,z轴过点OB垂直于圆C所在平面,OBL1和OBL2分别为x轴和y轴。点P为制孔点,其坐标可以通过双目视觉系统获得,通过坐标变换可以得到其在坐标系{B}中的坐标。4个激光测距传感器通过测得激光发射点Li(i=1,2,3,4)到其在工件表面上相应的投影点Pi(i=1,2,3,4)的距离di(i=1,2,3,4)可以得到投影点在坐标系{B}中的坐标。

通过飞机蒙皮的3D模型已知,根据其3D模型,获取遍历飞机蒙皮表面的大量点P坐标,并依据法线测量模块的几何关系及激光测距传感器范围和精度模拟产生相应的激光投影点Pi(i=1,2,3,4)。建立如图3所示的3层径向基神经网络,将点P的坐标(x,y,z)和激光投影点Pi(i=1,2,3,4)坐标(xi,yi,zi)作为神经网络的输入,点P的理论法线作为n(nx,ny,nz)神经网络的输出,通过大量样本的学习建立起法线测量的神经网络。在实际制孔过程中,将制孔点P的坐标(x,y,z)和激光投影点Pi(i=1,2,3,4)坐标(xi,yi,zi)输入到建立的神经网络中,输出值为对应制孔点的法线。

姿态调整方法

图1 机器制孔流程图Fig.1 Flow of robotic drilling

图2 曲面法线测量原理Fig.2 Principle of surface normal measurement

图3 3层径向基神经网络结构Fig.3 Structure of a three-layer neural network

图4 制孔末端执行器结构图Fig.4 Structure diagram of end-effector

图5 双偏心盘调姿机构原理Fig.5 Attitude adjustment principle of double eccentric discs mechanism

根据上文提到的曲面法线测量法获得制孔点的法线后,需要调整钻头轴线与曲面法线重合。本文设计了一种可高精度、高效地实现钻头轴线与曲面法线重合的双偏心盘调姿机构。该调姿机构可以保证制孔垂直度精度在±0.1°以内,调姿范围在±5°内。

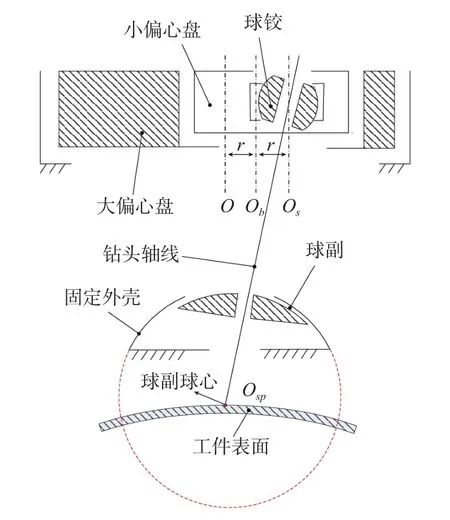

1 双偏心盘调姿机构原理

如图4和图5所示,双偏心盘调姿机构主要有大小偏心盘、主轴、球铰和球副组成。双偏心盘为2R机构,双偏心盘的偏心距均为r,大偏心盘的的几何中心线为线O,大偏心盘的偏心轴线Ob为小偏心盘的几何中心线,小偏心盘的偏心轴线为Os。钻头轴线同时穿过安装在小偏心盘上的球铰和球副球心,故钻头刀尖与球副球心均在钻头轴线上。当进行调姿时,两个调姿电机分别驱动两个偏心盘旋转α和β使其达到目标位置。如图6所示,双偏心盘机构的调姿范围为蓝色的圆锥体。由于球副球心是固定的,无论钻头轴线如何转动,钻头刀尖始终都是指向球副球心,故将球副的球心置于制孔点上,旋转钻头轴线使其与制孔点法线重合。该机构避免了法线测量后钻头的二次调整,减少了调姿时间,提高了制孔效率。

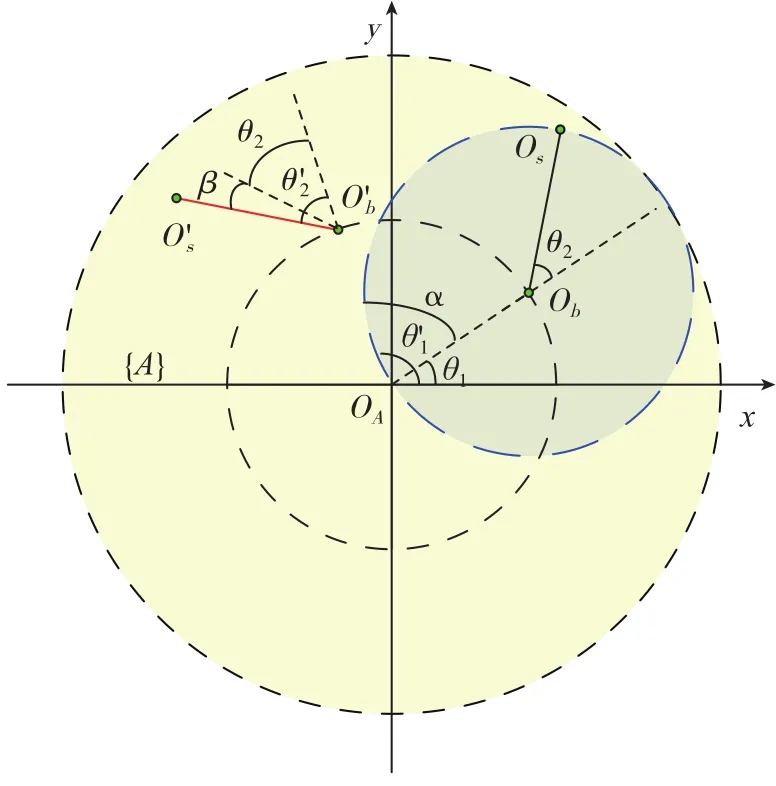

2 姿态调整算法

图6 调姿示意图Fig.6 Diagram of attitude adjustment

图7 双偏心盘原理Fig.7 Principle of double-eccentric discs

图8 制孔机器人试验平台Fig.8 Drilling robot platform

如图6所示,坐标系{A}为双偏心盘坐标系,坐标系{A}的z轴与坐标系{B}的z轴重合,坐标系{A}的x轴、y轴分别与坐标系{B}的x轴、y轴平行。在坐标系{B}中,根据曲面法线测量方法可以求得制孔点法线Bn。根据坐标系{A}与坐标系{B}的平移关系,可以求得在{A}中的制孔点法线An。制孔点法线An与xOAy平面的交点为点Os,即双偏心盘的目标点。下一步需要计算出双偏心盘的旋转角度,双偏心盘可以简化成2R机构,分别用杆OAOb和杆ObOs表示,如图7所示。杆OAOb和杆ObOs分别绕点OA和点Ob旋转。在图6中,黄色的区域为点Os所能达到的工作空间;杆和杆分别为两杆的初始位置,该初始位置可以被安装在双偏心盘上的两个绝对式编码器测得。杆和杆分别旋转α、β到目标位置,即杆OAOb和杆ObOs的位置。根据2R机构的性质可知:(α,β)存在两组解(α1,β1)和(α2,β2)。为了减少调姿时间,提高调姿效率,需要从两组解中找出一组最优解。在调姿过程中,双偏心盘需要较小的扭矩,调姿电机(Maxon RE35)能够提供足够大的扭矩。偏心盘旋转的角度与其运行时间成正相关,且调姿时大小偏心盘同时进行旋转。本文采用执行时间最短为最优原则,故两组解(α1,β1)和(α2,β2)中执行时间最短的为最优解。本文采用 argmin{argmax{|αi|,|βi|}}(i=1,2)的判别方式获取最优解。

试验结果与分析

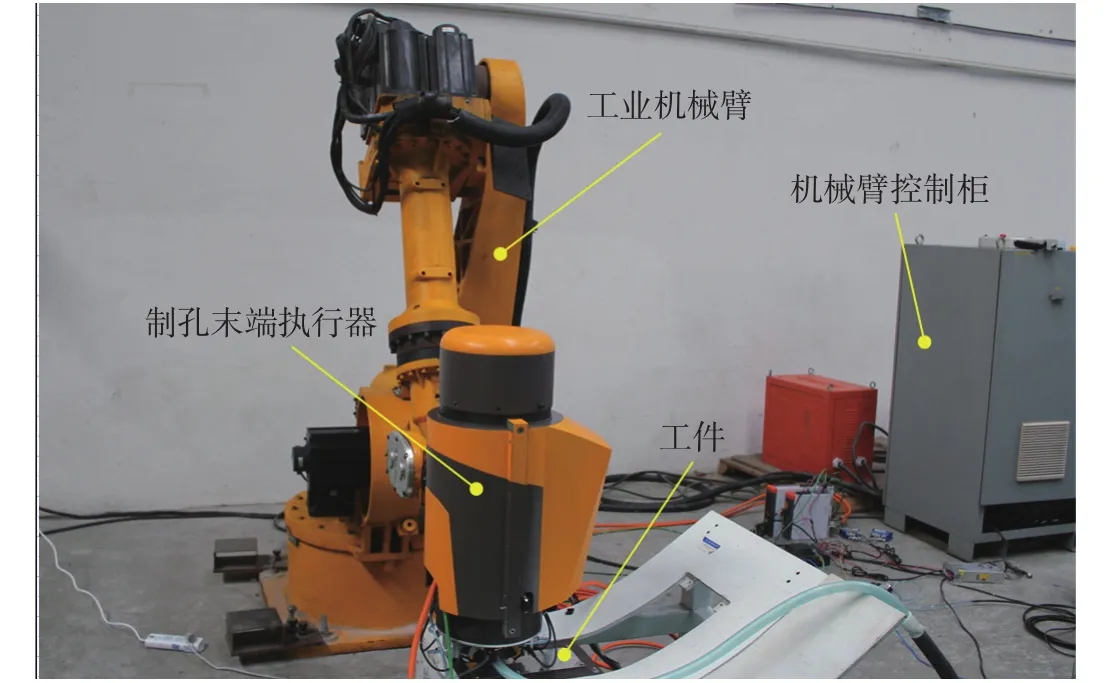

航空制孔试验平台主要由工业机械臂、制孔末端执行器和控制系统组成,如图8所示。制孔末端执行器安装在工业机械臂末端,控制系统负责控制工业机械臂和制孔末端执行器协同工作,如图9所示,制孔末端执行器主要由上位机、法线测量单元、姿态调整单元、压紧吸屑单元和主轴进给单元等组成。

制孔试验材料为铝合金,制孔过程中,主轴转速为500r/min,主轴进给速度为12mm/min,钻头的直径为12mm。制孔试验步骤为:制孔末端执行器获取制孔点坐标,并将球副球心与制孔点重合;4个激光测距传感器测量发射点到其映射点的坐标,根据曲面法线测量法求的制孔点法线;判断制孔点法线与钻头轴线的夹角是否小于0.5°,若大于0.5,则根据调姿算法计算得到双偏心盘旋转角度,双偏心盘旋转相应角度使得制孔点法线与钻头轴线重合;最后制孔末端执行器依次进行压紧、吸屑和制孔。

图9 制孔末端执行器硬件结构Fig.9 Hardware architecture of end-effector

图10 未调姿制孔效果和调姿制孔效果Fig.10 Holes without attitude adjustment and holes with attitude adjustment

图11 未调姿制孔的孔径和调姿制孔的孔径Fig. 11 Diameter of hole without attitude adjustment and diameter of hole with attitude adjustment

表1 试验数据

为了更好地验证本文提出的高精度制孔方法的正确性和有效性,本文分别选取了3个未进行调姿的孔和3个进行了调姿的孔进行对比,如图10所示。对比图10(b)中的孔,图10(a)中的孔有明显的毛刺,从直观的角度可知,进行姿态调整后,孔的质量更好。将图10中的6个试验孔作为测量对象,每30°对孔的直径进行测量,并根据上文所述方法得到曲面法线与钻头轴线的夹角φ,试验结果如图11和表1所示。从表1中可知,在调姿前曲面法线与钻头轴线的夹角φ均大于0.5°,均不满足精度要求。孔1~3的制孔过程未进行调姿,曲面法线与钻头轴线的夹角不变。孔4~6的制孔过程中进行了调姿,使得曲面法线与钻头法线重合,故二者夹角为0°。孔1~3中孔径差Δφ最大的为孔2的0.042mm,最小的为孔1的0.030mm。孔1~3中平均径φavg最大的为孔2的12.034mm,最小的为孔1的12.025mm。孔 4~6中孔径差 Δφ最大的为孔4的0.018mm,最小的为孔5的0.014mm。孔4~6中平均径φavg最大的为孔6的12.017mm,最小的为孔4的12.010mm。从最大孔径、最小孔径、孔径差和平均孔径4种指标的对比可知:孔4~6的精度较孔1~3中更高,故进行姿态调整后孔的垂直度精度更高,孔的质量更好。试验结果表明曲面法线测量方法和姿态调整方法是正确的和有效的,可以提高制孔垂直度精度,提高制孔效率,提高了飞机自动化装配水平。

结束语

本文针对飞机蒙皮铆接孔垂直度精度的自动化制孔问题,提出了一种高精度的制孔方法,并设计了一种采用双偏心盘调姿机构进行姿态调整的制孔末端执行器。提出了一种四点曲面法线测量方法。设计了一种双偏心盘调姿机构,并根据姿态调整原理,提出了一种姿态调整算法。在制孔试验平台上进行了试验,试验结果验证了本文提出的高精度制孔方法的正确性和可行性,提高了飞机装配的自动化水平。

[1]赵建国, 郭洪杰, 王丽秀, 等. 飞机数字化柔性精准装配技术研究及应用[J]. 航空制造技术, 2014(21):32-35.ZHAO Jianguo,GUO Hongjie,WANG Lixiu, et al. Study and application technology on digital flexible accurate assembly for aircraft[J]. Aeronautical Manufacturing Technology,2014(21):32-35.

[2]王巍, 俞鸿均, 高雪松,等. 面向自动钻铆机的机身壁板模块化工装设计[J]. 航空制造技术, 2015(21):34-38.WANG Wei, YU Hongjun, GAO Xuesong,et al. Modular tooling design of aircraft fuselage panel for automatic drill and riveting machine[J]. Aeronautical Manufacturing Technology,2015(21): 34-38.

[3]LIU J, SHAO X J, LIU Y J, et al. The effect of holes quality on fatigue life of open hole[J]. Materials Science & Engineering A, 2007,467(1-2):8-14.

[4]王黎明, 冯潼能. 数字化自动钻铆技术在飞机制造中的应用[J]. 航空制造技术,2008(11):42-45.WANG Liming, FENG Tongneng.Application of digital automatic drillriveting technology in aircraft manufacture[J].Aeronautical Manufacturing Technology,2008(11):42-45.

[5]PROPPE C. Probabilistic analysis of multi-site damage in aircraft fuselages[J].Computational Mechanics, 2003, 30(4):323-329.

[6]RUSSELL D, TODD S. Applied accurate robotic drilling for aircraft fuselage[J]SAE International Journal of Aerospace,2012,3(1):180-186.

[7]王国磊, 吴丹, 陈恳. 航空制造机器人现状与发展趋势[J]. 航空制造技术,2015(10):26-30.WANG Guolei, WU Dan, CHEN Ken.Current status and development trend of aviation manufacturing robot[J]. Aeronautical Manufacturing Technology, 2015(10):26-30.

[8]WHINNEM E, LIPCZYNSKI G,ERIKSSON I. Development of orbital drilling for the Boeing 787[J]. SAE International Journal of Aerospace, 2008, 1(1):811-816.

[9]KIHLMAN H, LOSER R, COOKE A,et al. Metrology-integrated industrial robots:calibration, implementation and testing[C]. The 35th ISR (International Symposium on Robotics),Paris, 2004.

[10]YUAN P J, WANG Q S, SHI Z Y,et al. A micro-adjusting attitude mechanism for autonomous drilling robot end-effector[J]. Science China Information Sciences, 2014, 57(12):1-12.

[11]BI S S, LIANG J. Robotic drilling system for titanium structures[J]. International Journal of Advanced Manufacturing Technology,2010, 54(5):767-774.

[12]董辉跃, 曹国顺, 曲巍崴,等. 工业机器人自动钻孔及锪窝一体化加工[J]. 浙江大学学报(工学版), 2013, 47(2):201-208.DONG Huiyue, CAO Guoshun, QU Weiwai, et al. Processing research of industry robots drilling and countersinking automaticly[J], Journal of Zhejiang University (Engineering Science), 2013, 47(2):201-208.

[13]ZHU W, MEI B, YAN G, et al.Measurement error analysis and accuracy enhancement of 2D vision system for robotic drilling[J]. Robotics and Computer-Integrated Manufacturing, 2014, 30(2):160-171.

[14]张杰, 秦现生, 胡鹏,等. 基于机器人的飞机部件自动制孔末端执行器设计[J].制造业自动化, 2013(16):15-17.ZHANG Jie, QIN Xiansheng, HU Peng, et al. Design of an aircraft components automatic drilling end effector based on robots[J].Manufacturing Automation, 2013(16):15-17.

[15]TIAN W, ZHOU W X,ZHOU W,et al. Auto-normalization algorithm for robotic precision drilling system in aircraft component assembly[J]. Chinese Journal of Aeronautics,2013, 26(2):495-500.

[16]田威, 戴家隆, 周卫雪, 等. 附加外部轴的工业机器人自动钻铆系统分站式任务规划与控制技术[J]. 中国机械工程,2014,25(1):23-27.TIAN Wei, DAI Jialong, ZHOU Weixue,et al. Process planning and control technology on multi-station working mode of robot drilling and riveting system with auxiliary axis[J]. China Mechanical Engineering, 2014,25(1):23-27.