轻型运动飞机生产线构建及关键技术研究

2016-05-30

(中航工业沈阳飞机工业(集团)有限公司,沈阳 110850)

随着我国经济的高速增长,发展通用航空成为社会热点,中央政府已将通用航空列为优先发展的高新技术产业。2012年7月,国务院颁布了《关于促进民航业发展的若干意见》,要求大力发展通用航空产业,进一步推进国内外低空经济领域交流合作。因此,面向我国开放低空资源,发展通航产业的有利环境,应结合军、民机科研成果和国际合作经验,通过对现有制造资源的整体规划、产业配套,掌握通用飞机全制造链生产线的核心技术,提高我国通用飞机产品制造能力,完善民机全谱系制造技术体系。

通过对某轻型运动飞机的生产实践,掌握了生产线的关键技术,尤其是整机喷漆和试飞的关键技术,并可满足大批量、高速率的交付要求。同时,建立了先进的质量控制体系、进度计划体系及供应链管理体系,此项目的成功也为通用飞机的产业化发展、产业链及产业化基地建设等方面的研究打下良好基础。

生产线总体规划

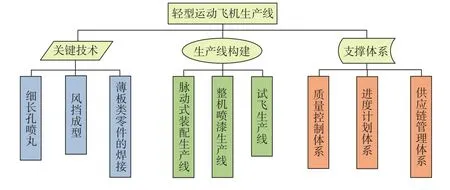

根据项目要求,沈飞公司负责原材料、标准件的采购,工装设计与制造、零部件制造、整机装配、系统调试及试飞等工作。根据上述工作内容,规划主要在生产线关键技术、生产线构建和生产线支撑体系方面做工作,为产品的按需交付保驾护航。轻型运动飞机生产线建设总体规划如图1所示,从沈飞公司制造能力出发,需要突破的生产线关键技术包括细长孔喷丸、风挡成型、薄板类零件的焊接,零件全部实现国产化;生产线构建包括脉动式装配生产线、整机喷漆生产线、试飞生产线,达到1架/天的生产速率;支撑体系由3个方面构成,质量控制体系、进度计划体系、供应链管理体系,保障生产线的有效运营。

生产线关键技术

在关键技术方面,由于缺乏超薄板零件焊接、风挡成型、细长孔内孔壁喷丸强化等先进的制造技术,使得整机零件全部国产化出现严重困难。为完成国产化目标,使国内通用飞机整机零件制造达到先进水平,这些技术难题必须一一破解,为未来的可持续发展提供有力保障和技术支持。

图1 轻型运动飞机生产线建设总体规划Fig.1 General planning for construct production line of light sport aircraft

1 细长孔喷丸

由于起落架采用典型金属固定式且采用超高强度的6150M弹簧钢加工而成,此种材料具有较高的抗载荷强度,较好的韧性和疲劳强度,但超高强度钢对应力集中比较敏感,因此为提高超高强度钢的疲劳性能和发挥超高强度钢应有的强度潜力,采用喷丸强化工艺对起落架内壁进行喷丸以提高材料的使用性能。起落架结构为弯曲的管形件,采用变曲率锥度设计,内孔孔径为20mm,长度为980mm,要求喷丸强度达到0.012~0.016A,喷丸覆盖率达到100%,内孔喷丸强化层厚度为0.305~0.406mm(A级),如何按技术指标实现小孔径长弯曲内壁喷丸是难点。

在零件喷丸之前,需进行如下事项的检查,只有符合要求后才能开始喷丸操作,如机上弹丸储备量应为送丸罐容量的3倍;作为喷丸动力的压缩空气应无油、水及其他杂质;设置弹流量时可加0.1MPa的气压,喷嘴设定的流量值与实测值之差不应超过±20%;检测弹丸清洁度使用0.1MPa气压,喷距100~120mm并持续喷铝板1min,喷后应在铝板覆盖一层水膜,如水膜未破裂说明弹丸清洁度合格[1]。

起落架内孔喷丸使用ASR330号弹丸,采用喷枪以固定速度在零件内部进行垂直和旋转运动,喷枪喷嘴外径为9.5mm,长度为36.8mm。由于起落架长端内孔是锥形的,需采用大孔和柔性的橡胶喷枪解决通过较大直径的起始区域问题。为达到要求的喷丸强度和覆盖率,要求在40psi气压下,喷枪完成一次上下垂直运动(1个循环)。最终,喷丸零件满足技术指标,实现了起落架喷丸零件的国产化。

2 薄板类零件焊接

通用飞机焊接零件多为薄板(0.5mm)或薄壁管件,容易产生烧穿、烧漏或焊接变形等焊接缺陷,影响零件达到A级焊缝标准。

考虑到焊接件的材料、厚度、结构等特性,最终采用TIG焊的方法解决薄板或薄壁管件焊接问题。TIG焊能够较好地控制热输入,吹出的氩气不仅有宜于保护活泼的金属不被氧化,而且还有保护气流的冷却作用,降低熔池表面的张力,有利于防止薄零件焊接时的烧穿。同时,利用高频脉冲电流的电磁收缩效应,增强了小焊接电流的电弧稳定性和挺直性及能量密度,对提高焊接件质量有很大作用。

通过试验结果对焊接件的工艺设计和工装进行了优化,薄板件散热较慢,端头留有的余量太小(3mm)将导致端头烧塌,需将零件端头留有的余量再增加4mm,在散热工装的辅助下可更好地实现焊接。原管板之间的间隙大于1mm,会导致刚起熔池就塌陷或烧卷边的情况,经过试验发现管板之间的间隙应保证在0.3mm以内,并在加工孔时要保证孔的圆度,以避免塌陷或烧卷的情况出现。由于老式的焊接工装,仅仅考虑了定位要求,没有考虑到散热、背部保护及支撑问题,在做工艺试验时发现,对于铝件焊后很容易出现热裂纹和背部凹陷,钢件也出现严重的氧化。因此,重新设计焊接工装,增加散热板及内部散热芯棒,使薄板的散热问题和背部支撑问题得到有效解决,解决了过热和烧穿问题[2]。同时还使用焊接转台,可以一次起弧完成管板焊接,减少焊接起弧收弧次数,并且减轻焊工操作难度,提高了焊接效率。最终,通过对焊接试片的目视检查、磁粉检查、渗透检查和金相检查,达到了A级焊缝标准,产品质量达到客户要求。

3 风挡零件制造

通用飞机风挡零件具有尺寸小、曲率大、双曲率、厚度薄等特点,同时具有良好的光学性能,透光度应在90%以上且客户对光学检验要求高,低光强的霾或模糊外观、污点、划伤、边缘褶皱等现象均在拒收范围内。

风挡零件成型的主要工艺过程包括:成型前准备,检查成型工装胎面是否清洁,需定期更换成型工装胎面毡布,同时使用中性肥皂水对材料表面清洗。材料加热,将材料送至烘箱内加热,温度为160±5℃并保温14min。零件成型,材料出炉后需在5s内放到工装胎面上,且不允许二次调整;迅速将成型工装上盖板扣下并进行压紧,冷却10min后对材料表面按零件边缘线标记,如果出现褶皱等质量缺陷,可回炉重新加热成型,经验表明重新成型次数不能超过3次。光学检查,成型后的零件在暗室用光栅检验零件的光学性能,对出现的质量缺陷可进行打磨或回炉返修。零件回火,零件在70±5℃的封闭洁净空间内回火12~20h,以便消除成型时产生的内部应力。喷涂胶衣,为防止零件在存储、周转、装配过程中出现表面划伤,需对零件表面喷涂保护胶衣。切割零件,将零件放在铣切工装上,按铣切工装托架边缘铣切零件外形,并去除锐边及毛刺,铣切工具选择转数为20000r/min的高速手持铣枪,切割时应注意铣刀与零件表面成垂直状态,避免铣到零件边缘线内。

风挡零件制造应首先从零件工装与烘箱入手,制造合适的、可避免褶皱及霾的工装,并选用满足炉温均匀性要求的烘箱;其次,需制造出满足规范的检验工具(光栅),并在试验的过程中摸索出有效快捷的返修方法,以便满足生产要求[3]。

总装、喷漆及试飞生产线构建

1 脉动式总装生产线

传统的飞机装配为飞机不动、操作者轮流作业,效率较低。而该项目要求装配生产线达到每天1架份的生产速率,传统的装配方式显然已无法满足要求。因此,需借鉴先进、高效的流水线作业方式,采用飞机脉动式向前移动的方式组建生产线。这样做一方面减少了操作者的移动距离,降低了部分劳动强度;另一方面各站位专业化程度高,可以采用专用的设备和工具,提高了生产效率。

为实现上述目标,同时达到1架/天的生产速率,在构建生产线的过程中着重考虑装配流程及工艺布局。根据总装装配流程合理划分站位,确定各站位工作量、节拍时间及人员配置。首先,根据总装装配工作内容,确定出其装配流程及周期;其次,结合装配流程并根据要求的生产节拍划分站位,确保各站位生产节拍相同;最后,根据各站位的工作量配置相关人员。同时,结合厂房实际情况合理规划工艺布局,定置产品、器具、物料及人员。

最终,生产线实现了“操作者不动,飞机流动”的生产方式,总装脉动式生产线的工艺布局和实际布局如图2、图3所示。采用如此布局的生产线具有一定的柔性,对工艺相似性高的产品品种变化不敏感,同时某一环节的故障对整条生产线的影响较小[4-5]。

2 整机喷漆生产线

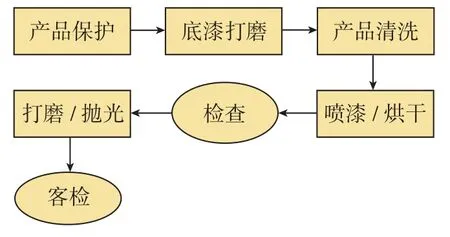

整机喷漆是采用空气驱动式喷涂设备,以调配好的漆料为原材料,通过高压雾化作用将雾化后的面漆漆雾高速均匀的喷射在飞机上的喷涂方法。在生产线建设过程中,客户对喷漆的标准高于公司现有产品的技术要求,喷漆质量始终未能达到满意效果,尤其是对一些关键参数的掌握上,如:厚度、桔皮、镜面光泽度、流痕等。通过工艺试验优化工艺参数,规范操作过程,加强现场环境控制等方式,实现了整机喷漆生产线建设,其基本流程如图4所示。

图3 脉动式生产线U型布局Fig.3 Pulsation production line of U type layout

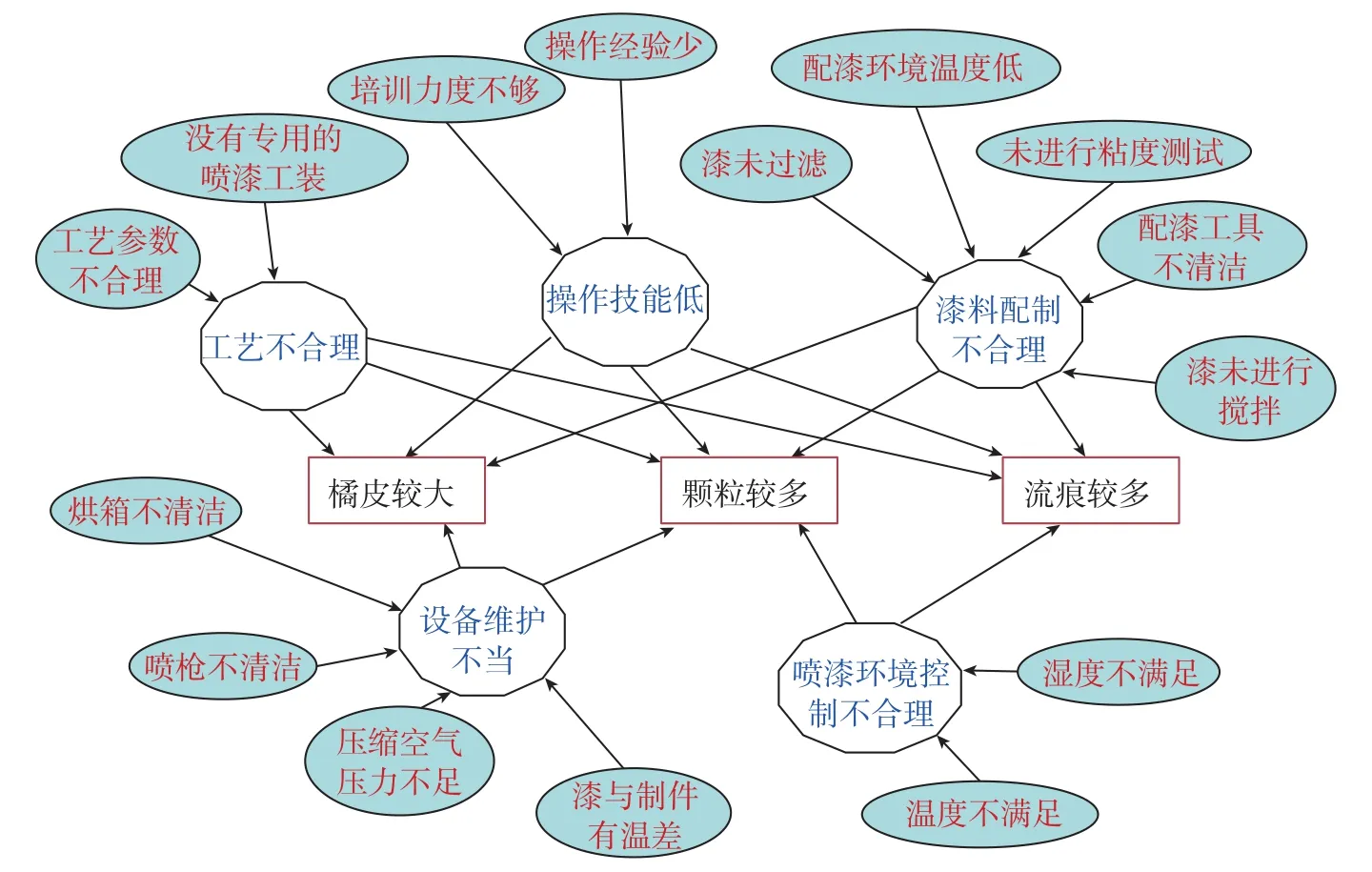

由于整机外部面漆喷涂工序周期长,漆层质量较差,导致每次均需客户工程让步接受,此问题是制约整机喷漆生产线的重要桎梏。通过统计分析发现整机外部面漆喷涂过程中面漆桔皮较大、面漆颗粒较多及流痕较多3方面问题最为严重,喷漆问题因果图见图5。针对上述主要问题,借鉴国内、外相关喷涂经验,摸索合理的工艺参数、优化流程及设计合理的工位器具,通过制定相应的措施对策并以行动项目方式列出执行人和检查人,确保措施的执行以达到客户的要求[6]。

图4 整机喷漆流程Fig.4 Whole painting process

3 试飞生产线

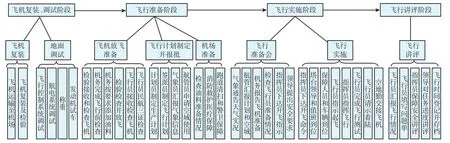

飞机的试飞工作是其整个产业链的核心部分,此项工作对沈飞公司来说是一项全新任务且具有极大的挑战性。围绕打通试飞生产线,建立试飞能力并在机场完成飞机的复装、调试及试飞等相关工作,建立了试飞保障体系,梳理并固化试飞工作流程,掌握试飞科目、条件限制及飞行方法的相关知识,明确场务保障协调与合法性手续办理等相关业务,试飞工作流程如图6所示[7]。

图5 喷漆问题因果图Fig.5 Paint problem cause and effect diagram

随着公司自主培养的飞行员完成首架飞机的全部科目试飞,标志着试飞生产线完全打通。这不仅打破了沈飞公司有史以来以民机零部件转包生产为主的运营模式,也首次实现了民机真正意义的整机生产,意味着生产技术水平的提高,运营范畴的拓宽,市场竞争力的增强。

生产线的支撑体系

生产线建设完成后,需要一些相应的“软件”与之配套,才能保障生产线的设计初衷与有效运行。因此,需要建设与生产线相对应的支撑体系,分别从质量控制体系、进度计划体系及供应链管理体系等方面阐述生产线的支撑体系建设。

1 质量控制体系

本着以顾客为关注焦点,用过程方法建立通用飞机质量管理体系,以满足AS9100、相关顾客要求和相应的法律法规强制的质量体系要求,内容如下[8]:

(1)建立并维护管理职责并实现控制过程;

(2)建立并维护资源管理控制过程,对员工培训、基础设施及工作环境提出管理、控制要求,使资源合理、有效利用并满足顾客及产品的需求;

(3)建立并维护顾客要求的识别、接受和沟通控制过程;

(4)建立并维护设计管理过程;

(5)建立并维护文件与记录控制过程;

图6 试飞工作流程Fig.6 Test flight workflow

(6)建立并维护产品实现的策划控制过程,明确并分解产品实现的目标和要求,确定产品的质量计划,确保产品在受控状态下,有计划、按步骤地实现;

(7)建立并维护生产/服务提供控制过程;

(8)建立并维护采购/外包控制过程;

(9)建立并维护产品实现的监督控制过程,确保产品的符合性;

(10)建立并维护通用飞机管理体系的监视、测量、分析和改进过程。

2 进度计划体系

强有力的计划管控是实现拉动式生产的必要条件,批产项目进度计划体系由公司级进度计划、部门级进度计划、车间/班组级作业计划3个层次组成。同时,各层计划又由计划的制定、计划的执行与反馈和计划的调整3个流程构成,形成闭环管理,计划体系如图7所示[9]。

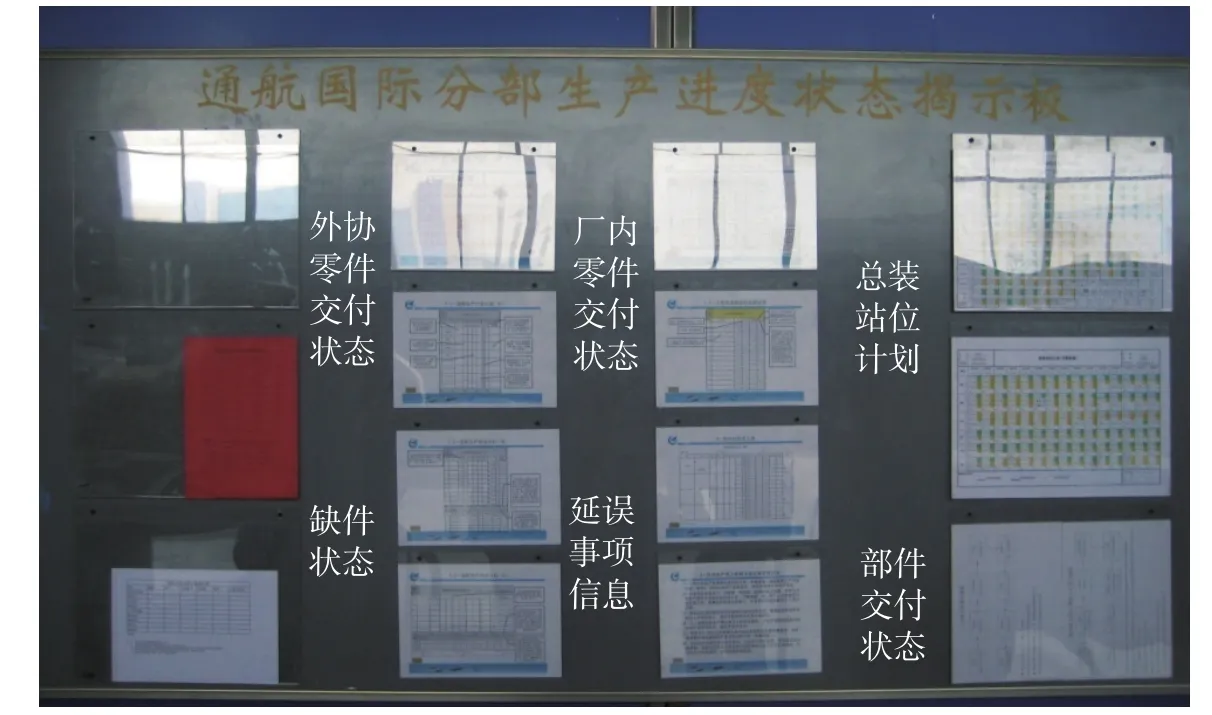

配合进度计划体系的实施,同时采用看板进行生产管理,引入精益生产的理念。在总装拉动式生产线的各站位均配有看板,看板上的相关内容反应了生产状态,计划管控,延误事项,工程更改,质量信息等内容,相关人员可从看板中直接掌握所需的状态信息,从而采取应对工作,解决现场问题,确保生产线正常运行[10]。以生产进度状态看板图8为例,其主要信息为零件交付状态、部件交付状态、装配周期计划、延误事项等反应生产进度状态的信息。

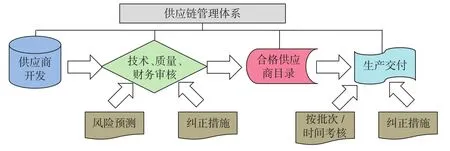

3 供应链管理体系

由于该机型完全是市场化产品,随着交付速率的逐步提高和生产成本降低的需求,项目发展受厂内资源、零件配套及成本的压力越来越大。因此,培养具有一定实力和后续发展潜力的供应商成为首选,并围绕集团公司“融入地方经济发展圈”的理念,积极开拓本地产品供应商,基本形成了一条完整的通用飞机制造产业链,初步完成了供应链管理体系的建设,如图9所示。

对供应商的管理集中在3个方面:

(1)对供应商的选择。从潜在供应商的选择开始,对质量保证能力、技术能力和管理能力等方面评估,以确定供应商是否能达到要求。

(2)对供应商的质量控制。对供应商的质量管理体系定期审核监控,并针对质量问题,要求供应商制定质量对策并强化质量管理,对纠正措施进行严格验证,从而杜绝质量问题的再次发生。

图7 进度计划体系Fig.7 Schedule planning system

图8 生产进度状态看板Fig.8 Status board for production schedule

图9 供应链体系结构Fig.9 Supply chain architecture

(3)对供应商的动态管理。对供应商进行绩效评价是对供应商动态管理的依据和前提。根据绩效评价指标及其权重定期对供应商评价打分,并根据打分结果对供应商分级管理,制定有针对性的管理措施。这种评价结果将直接与供应商的订单挂钩,使订单分配更科学合理,并通过此种方式来引导供应商绩效改进[11]。

结束语

通过本项目的实施,沈飞公司具备了两人座轻型通用飞机的生产、制造及高速率批产能力。在国内首次建成了通用飞机脉动式装配生产线,整机喷漆及试飞生产线;突破了细长孔内壁的喷丸强化技术、聚甲基丙烯酸甲酯材料风挡的双曲率成形技术和超薄壁板低应力焊接等关键技术;创建了通用航空质量控制等支撑体系,构建了完整的轻型运动飞机生产线,实现了全机零件国产化,具备了1架/天的交付能力,对我国通航产业发展具有重要的借鉴作用。

[1]魏栋.一种小孔喷丸喷嘴的改进设计[J].机械制造,2012(10):58-59.WEI Dong. Improved design of a small hole shot blasting nozzle[J]. Machinery, 2012(10):58-59.

[2]黄汉中.铝及铝合金焊接中常见焊接缺陷及其对策[J].石油化工设备技术,1997(5):51-57.HUANG Hanzhong. Common welding defects and countermeasures for aluminum and aluminum alloy[J].Pero-Chemical Equipment Technology,1997(5):51-57.

[3]张娜,夜楠,丁林静.风挡玻璃加温系统功能试验方法优化设计[J].航空科学技术, 2012(2):59-61.ZHANG Na, YE Nan, DING Linjing.Design optimization of function test methods for windshield heating[J]. Aeronautical Sciences Technology, 2012(2):59-61.

[4]许国康.飞机总装移动生产线技术[J].航空制造技术, 2008,20:40-43.XU Guokang. Moveable production line technology for aricraft final assembly[J].Aeronautical Manufacturing Technology,2008,20:40-43.

[5]韩志仁. 大飞机数字化制造关键技术[J].航空制造技术, 2016(S1):53-57.HAN Zhiren. Key technology of large aircraft digital manufacturing[J]. Aeronautical Manufacturing Technology, 2016(S1):53-57.

[6]何彦霏.涂装生产线优化研究[D].南京:南京理工大学, 2010.HE Yanfei. Optimization research of coating production line[D]. Nanjing: Nanjing University of Science and Technology, 2010.

[7]高波.某公司民机试飞项目管理体系研究[D]. 武汉:华东理工大学, 2013.GAO Bo. Research on civil aircraft flight test of a company project management system[D].Wuhan: Huazhong University of Science and Technology, 2013.

[8]张再旺.关于民机产品质量管理体系建设的探索与实践[J].航空标准化与质量,2015(3):27-30.ZHANG Zaiwang. Exploration and practice on the construction of civil aircraft product quality management system[J]. Aeronautical Standardization and Quality, 2015(3):27-30.

[9]邓玉东.沈飞公司ARJ21项目分层进度计划体系的构建与应用[D].长春:吉林大学, 2010.DENG Yudong. The establishment and application od multi-tier schedule management system for ARJ21 program in SAC[D]. Changchun:Jilin University, 2010.

[10]陈仰贤.模块化拉动式生产看板管理研究[D].上海:上海交通大学, 2009.CHEN Yangxian. Research on modular pull production kanban management[D]. Shanghai:Shanghai Jiao Tong University, 2009.

[11]陈原.民用航空制造业供应链协调管理研究[D].长沙:中南大学, 2007.CHEN Yuan. Coordination management research for the supply chain of civil aerospace industry[D]. Changsha: Central South University,2007.