高温TiAl合金热成形技术研究进展*

2016-05-30寇宏超李金山

寇宏超,程 亮,唐 斌,宋 霖,李金山

(西北工业大学凝固技术国家重点实验室,西安 710072)

寇宏超

工学博士,西北工业大学材料学院教授,博士生导师,先进金属材料精确热成型技术国家地方联合工程研究中心主任。主要从事高性能钛基合金材料及其热成形技术方面的研究。承担国家/国防973课题、国家自然科学基金、总装预研等科研项目20余项,发表学术论文200余篇,获授权发明专利32项。

γ-TiAl合金的密度是镍基高温合金的一半,具有低密度、高熔点、高比模量以及抗蠕变、抗氧化、抗燃烧性能优异等特点,是650~900℃温度区间取代高温合金实现减重的重要候选材料,对提高航空航天、车辆发动机的推重比和燃油效率具有重要作用[1-4]。随着2006年6月GE公司宣布在GEnx发动机中采用Ti-4822合金制造第6、7级低压涡轮叶片[1,5-7],γ-TiAl合金材料及其热成形技术再次得到了国内外的广泛重视。

与Ni基高温合金相比,限制TiAl合金应用的最大障碍是成本问题[4,8]。一方面,TiAl金属键和共价键混合的键和方式使其在具有优异高温性能的同时,还存在本征脆性、加工难度大、成材率低等问题;另一方面,从相组成来看,TiAl合金从室温到接近熔点一直保持长程有序结构,因此加工温度非常高,且显微组织和变形特性对温度非常敏感,这就需要特定的热加工工艺和高温装备投资。本文结合TiAl合金的发展和应用,从铸锭熔炼、精密铸造、塑性成形等几个方面介绍了TiAl合金热加工技术的研究进展。

高温TiAl合金的发展与应用

TiAl合金的研究始于20世纪70年代中期[3],至80年代初筛选出了具有代表性的第一代TiAl合金Ti-48Al-1V-0.1C[9-10]。该合金断裂韧性较好,可铸造和机械加工,但室温塑性和冲击性能较低,铸件表面疏松严重,不能满足发动机部件的要求。

第二代TiAl合金同样是由美国空军材料研究所和GE公司共同完成的,代表性合金为Ti-48Al-2Cr-2Nb(Ti-4822) 和 Ti-45Al-2Mn-2Nb -0.8vol.%TiB2(45XD)[11-15],其中,Ti-4822室温塑性较高,被认为最具工程开发价值。利用Ti-4822合金,Howmet公司采用铸造工艺制备出CF6-80C发动机第5级低压涡轮叶片毛坯,然后利用电化学方法加工出净尺寸叶片,并于90年代中期完成了发动机试车[13,16]。

为了进一步提高使用温度,各国学者相继研究了 Nb、Ta、W、V、B、C、Cr、Mn、Mo等合金化元素在TiAl合金中的作用,发现添加Nb元素对提高高温强度、抗氧化性能和抗蠕变性能非常有益。随着Nb含量的增多,相继形成了Ti-(46-47)Al-(2-3)Nb、Ti-45Al-(5-10)Nb、Ti-(42-44)Al-4Nb-RM (难熔金属)等几种类型的TiAl合金,其中高Nb合金和β-γ合金被认为是第三代TiAl合金的典型代表。高Nb-TiAl合金是北京科技大学陈国良院士等人最早提出来的[17],德国GKSS研究中心也开展了大量工作[1,18-21]。这类合金的特点是高温蠕变和抗氧化性能优异,但是室温塑性低,难以铸造,采用变形工艺虽可在一定程度上提高室温塑性,但显微偏析问题仍有待解决[22-23]。β-γ合金是Kim等对β凝固γ-TiAl合金的统称,德国、奥地利等国对该类合金开展了大量深入的联合研究,希望利用β相易变形的特性使合金充分利用常规设备进行锻造,其中最具代表性的是Ti-43Al-4Nb-1Mo-0.1B(TNM)合金[24]。但实际上,某些β-γ合金中β相很难完全消除,导致室温塑性降低,且在使用温度下长期服役时β相中易析出ω相,使合金进一步脆化[25-29]。

我国在Nb提高抗氧化性和相关性能研究两方面的原创性贡献,对高Nb-TiAl合金的发展具有“里程碑”意义,引领了第三代TiAl合金的发展,其中最具代表性的是Ti-(45-47)Al-10Nb(TNB)和 Ti-45Al-8.5Nb-(W,B,Y)合金。与普通TiAl合金相比,高Nb-TiAl合金使用温度可提高60~100℃,高温抗氧化性能达到涡轮盘用镍基高温合金的水平。2011年,我国启动的“973”计划大大促进了国内高温TiAl合金及其热加工技术的进步。

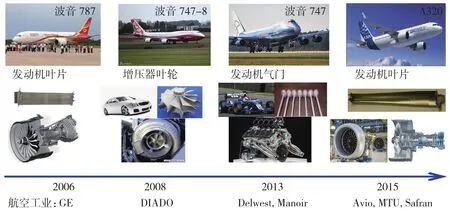

在TiAl合金基础研究逐步深入和发动机减重迫切需求的双重驱动下,世界各国针对航空航天发动机等热端部件为应用目标启动了γ-TiAl合金的大型研究计划。美国空天飞机计划(NASP)、美国国防部发展高性能军用飞机发动机计划、欧盟第六框架IMPRESS项目、欧洲ESA的FLP计划(发动机用涡轮叶片的制造技术)、欧洲航空运输研究计划(FESTTP:TiAl合金板材用在热结构及热保护性系统)、美国高性能涡轮发动机技术计划(IHPTET:XTC67/1核心机的压气机第一级整体叶盘转子和第三级静子叶片采用TiAl合金)等计划的相继实施,使美国和欧盟在TiAl合金的应用上相继获得了重大突破[30-34]。波音公司于2006年将装配Ti-4822低压涡轮6、7级叶片的GEnx-1B发动机应用到波音787上,2011年又进一步应用到波音747-8机型上,2012~2013年平均每天有约19000个TiAl叶片在130个发动机上工作,包括7架787和29架747飞机。2015年,Safran公司宣布已将TiAl合金成功应用在CFM-LEAP涡轮机上[35]。与此同时,德国MTU公司宣布首次将变形TiAl合金(TNM)叶片用于PW1100G涡轮引擎,安装该引擎的A320客机已完成首飞,显示出了巨大优越性和应用潜力[36]。目前已报道的TiAl合金的应用进程如图1所示。

NASA报告曾指出,到2020年TiAl合金及其复合材料的用量将在航空航天发动机中达到20%~25%左右的份额。2012年美国宇航学报指出:预计TiAl在四代机F-22、阿帕奇武装直升机、战斧式巡航导弹、军用空天飞机、可重复使用运载器等型号中将得到应用,具体应用部件及数量见表1。

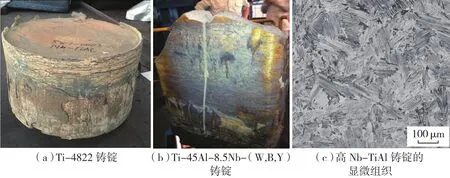

铸锭熔炼

TiAl合金铸锭熔炼可采用真空自耗电弧熔炼(VAR)或等离子冷床炉熔炼(PAM)。真空自耗电弧熔炼工艺相对简单,生产成本低,生产效率高,是工业生产中常用的熔炼方法,但熔炼过程中可控工艺参数较少,通过调整工艺控制成分偏析、消除缺陷难度较高,且电极熔炼与铸锭凝固同时连续进行,无法有效地去除夹杂。与真空自耗电弧熔炼方法相比,等离子冷床炉可实现金属熔炼、精炼和结晶过程的独立控制,在冷床内熔化金属可获得充分的停留时间和过热度,不仅有利于成分均匀化,而且还有利于消除低密度和高密度夹杂,因此被认为是TiAl合金铸锭生产的理想方法。美国Allvac采用等离子冷炉床熔炼工艺成功制备出了直径φ660mm、重1.7t的TiAl合金锭,但其宏观组织为粗大枝晶,需要在(α+β)两相区进行热机械处理提高成分和组织的均匀性[37]。宝钢特钢有限公司也采用等离子冷床工艺成功制备出直径φ660mm的Ti-4822和330mm×750mm×900mm的高Nb-TiAl合金铸锭,如图2所示。可以看出,高Nb-TiAl合金在冷却过程中开裂倾向大,大尺寸铸锭制备困难,但无粗大柱状晶,呈现出细小的近片层组织,尺寸约为100μm(图2(c))。近年来,德国GfE将VAR凝壳熔炼与熔模离心铸造技术相结合生产第二代和第三代TiAl合金铸锭,有效提高了成分和组织均匀性[38]。

图1 TiAl合金的应用历程及参与生产的企业Fig.1 Application history and related companies for TiAl based alloys

表1 TiAl在美国航空航天飞行器中的潜在应用

图2 宝钢特钢PAM熔炼的TiAl铸锭及其微观组织Fig.2 TiAl ingots fabricated by PAM in Baosteel and its microstructure

TiAl合金显微组织、热机械处理工艺对成分非常敏感,Al原子含量变化1%就可能导致其凝固路径发生改变,进而影响后续加工工艺过程,因此,成分控制也是TiAl合金铸锭生产面临的一大问题。以TNM合金为例,Al含量偏差在±0.25%以内,Nb、W元素含量偏差在±0.1%左右,B元素则为±0.01%左右,O、N等杂质元素含量要求低于700×10-6;300mm长铸锭 Al含量的最大偏差在0.1%以内[39-41]。Allvac公司通过研发改进VAR工艺使得Al含量波动范围达到GE公司的要求[4],Howmet公司通过研究中间合金质量、进料方式和速度、熔池深度、熔液驻留时间等参数对成分偏差的影响,获得了理想的PAM熔炼工艺[1,42]。

图3 国内近期制造的TiAl合金精铸件Fig.3 TiAl components fabricated in China recently

熔模铸造

铸造是成本相对较低的一种近净成形方法。适用于γ-TiAl合金的精密铸造方法很多,熔炼方法包括感应熔炼或凝壳熔炼等,浇注方式有重力浇注、离心浇注或吸铸等。PCC公司为GEnx发动机铸造的Ti-4822低压涡轮叶片采用重力铸造,叶片采用超尺寸设计,需要进行机械加工[7]。欧洲IMPRESS项目支持开发了一种垂直旋溢离心铸造工艺,但未见批量生产的报道[43]。图3(a)为中科院金属研究所采用离心精密铸造方法制造的γ-TiAl合金低压涡轮叶片,已经在Rolls-Royce公司的Trent XWB发动机上完成模拟飞行循环考核试验[4]。北京航空材料研究院、西北工业大学、北京钢铁研究总院也相继开展了TiAl合金精密铸造技术与工艺研究,先后研制出TiAl合金机匣、扩压器、叶片和车辆增压涡轮等精铸件。图3(b)和图3(c)分别为西北工业大学研制的铸造TiAl叶片和北京钢铁研究总院研制的铸造高Nb-TiAl车辆增压涡轮。

图4 不同热处理后高Nb-TiAl显微组织特征Fig.4 Microstructure features of high Nb-TiAl alloys after different heat treatments

凝固组织控制是熔模铸造的关键工艺过程之一。相对于传统的包晶凝固合金,β凝固TiAl合金铸造组织均匀,晶粒细小,无明显铸造织构,显微组织对成分微小波动不敏感,热处理简单,理论上来讲更适用于铸造。但β凝固TiAl合金铸态组织中除含有γ相和α2相外,还含有较多的β/B2相,β/B2相室温下是脆性相,呈网状分布在晶界上,会恶化TiAl合金的室温塑性、断裂韧性和高温抗蠕变性能等。另一方面,β凝固TiAl合金中各组元熔点和密度差异大,凝固过程中极易发生显微偏析,导致组织均匀性下降,如图4(a)所示。这些因素都影响了TiAl合金的“可铸性”。为此,西北工业大学提出了冷却过程中在β单相区、(α+β)两相区下限温度、700~1000℃恒温处理的受控凝固和多步热处理方法来消除高Nb-TiAl合金的显微偏析,改善铸态组织[44-46]。图 4(b)、(c)为其显微组织特征,可以看出,冷却过程中在β单相区、(α+β)两相区恒温处理后,Ti-45Al-8.5Nb-(W,B,Y)合金的铸态组织呈现出细小均匀的全片层组织,平均片层团尺寸为110μm,片层团界面处呈连续网状分布的β偏析被消除,B2相含量减少至0.3%,如图4(b)所示;常规铸造Ti-45Al-8.5Nb-(W,B,Y)合金经1480℃/30min+1320℃/80min+700℃/4h 3步热处理后,虽然平均片层团尺寸有所长大,达140μm,但α2/γ片层得到了明显细化,平均片层间距为5 nm左右,如图4(c)所示。

北京钢铁研究总院张继等人综合考虑高温力学性能、充填流动性以及Al含量对凝固路径和平衡相组成的影响等因素,提出了高Al高Nb的铸造高温TiAl合金成分设计思想,发展了Ti-48Al-7Nb-2.5V-1.0Cr合金[47],采用铸造方法制备出车辆增压涡轮(如图3(c)所示),该铸件已装配某型发动机增压器进行考核,达到国军标规定的超转倍率,表明其强度水平可以满足额定转速和强度储备要求。

γ-TiAl合金作为一类新型金属材料,其熔模铸造在模壳制备、充型及凝固过程、热等静压、热处理等各个工艺环节面临着很大挑战,尤其是铸造缺陷、形状尺寸精度控制以及后处理工艺优化提升服役性能更是其降低成本、走向工业化生产的关键。

塑性加工

与片层或近片层结构的铸态组织相比,塑性加工拓展了TiAl合金可获组织的范围,并在一定程度上可控制所获得的显微组织和力学性能。如Y.W.Kim等人发现采用等温热锻工艺可使TiAl合金的晶粒尺寸减小到50~100μm,而采用复合热机械加工工艺破碎粗大的片层组织,可使晶粒尺寸进一步下降到20~30μm,极大改善了TiAl合金的室温塑性[48-49]。因此,对TiAl合金进行塑性加工的目的是破碎凝固组织、获得细晶组织、减小成分偏析、优化性能乃至制备部件毛坯。目前成功用于TiAl铸锭开坯的热加工工艺主要有等温锻造、包套锻造和包套挤压,3种工艺的前提均是铸锭的热等静压和均匀化热处理,并要求较高变形温度和较低的应变速率。

由于γ-TiAl合金的本征脆性以及较高的加工温度和流变应力的应变速率敏感性,导致其热加工窗口很窄,热加工参数需要严格控制,因此TiAl合金一般采用等温锻造的方式进行开坯。早在20世纪90年代,德国就开始研究γ-TiAl铸锭的开坯锻造工艺,GKSS采用等温锻造方法将直径φ270mm、高250mm的铸锭在(α2+γ)单相区一步锻成直径600mm的锻坯[50-51],其典型组织特征为再结晶细晶组织和少量片层结构。另外据报道,Kim等将一枚粉末冶金制备的重达210 kg的TiAl铸锭成功进行了等温锻造[52]。

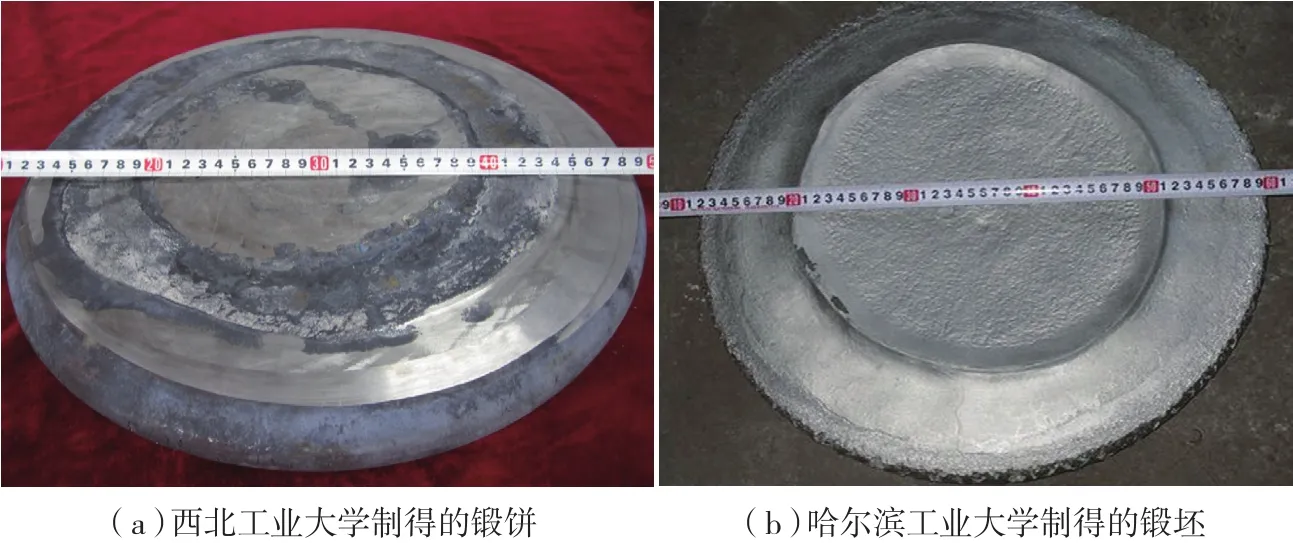

包套锻造也是TiAl合金常见的开坯手段之一。与等温锻造相比,包套锻造由于应变速率较高,显微组织更加细小。但由于包套对坯料两端变形的限制作用,以及与模具接触后造成的显著温降,坯料内部往往会形成变形死区,从而造成显微组织分布不均匀[53-54]。西北工业大学通过系统研究TiAl合金的动态再结晶和亚动态再结晶动力学,发现动态再结晶呈爆发式形核而有限长大的特征,而亚动态再结晶动力学非常慢[55-57]。基于该发现,还提出了一种双道次锻造+双道次退火的锻造工艺,成功制备了无变形死区、显微组织均匀细小的大尺寸(φ400×40mm)TiAl合金锻饼,如图5(a)所示。另外哈尔滨工业大学也采用包套锻造方法制备出了直径400~500mm、厚度40~50mm的TiAl合金锻坯,如图5(b)所示。

图5 采用包套锻造方法获得的TiAl合金锻坯Fig.5 Forged pancakes of TiAl alloys fabricated by canned-forging

在β凝固TiAl合金中,往往会存在部分亚稳或稳定的β/B2相。β/B2相在高温下为无序的BCC结构,能够显著提高合金的变形能力。日本的Tetsui等[58]提出了一种含有大量稳定β/B2相的Ti-42Al-5Mn合金,该合金可在常规锻压设备上实现变形而无需额外的保温或包套措施。利用TNM合金中大量的亚稳β/B2相,奥地利伯乐锻造公司与莱奥本工业大学共同提出了一种热模锻技术,并成功用于低压涡轮叶片的制备[24,59]。西北工业大学尝试了一种类似于钛合金开坯锻造的多道次无包套两向锻造工艺,即采用7个道次、镦拔结合的方式将φ60mm×50mm的铸锭锻成近似方坯[54,60]。为了避免剪切带的产生,对每个道次的变形量进行严格控制。最终锻坯组织为近等轴结构,仅仅含有少量粗化的片层团,其中β/B2相含量高达24%,锻坯的组织十分均匀,其平均晶粒度仅约为12μm。

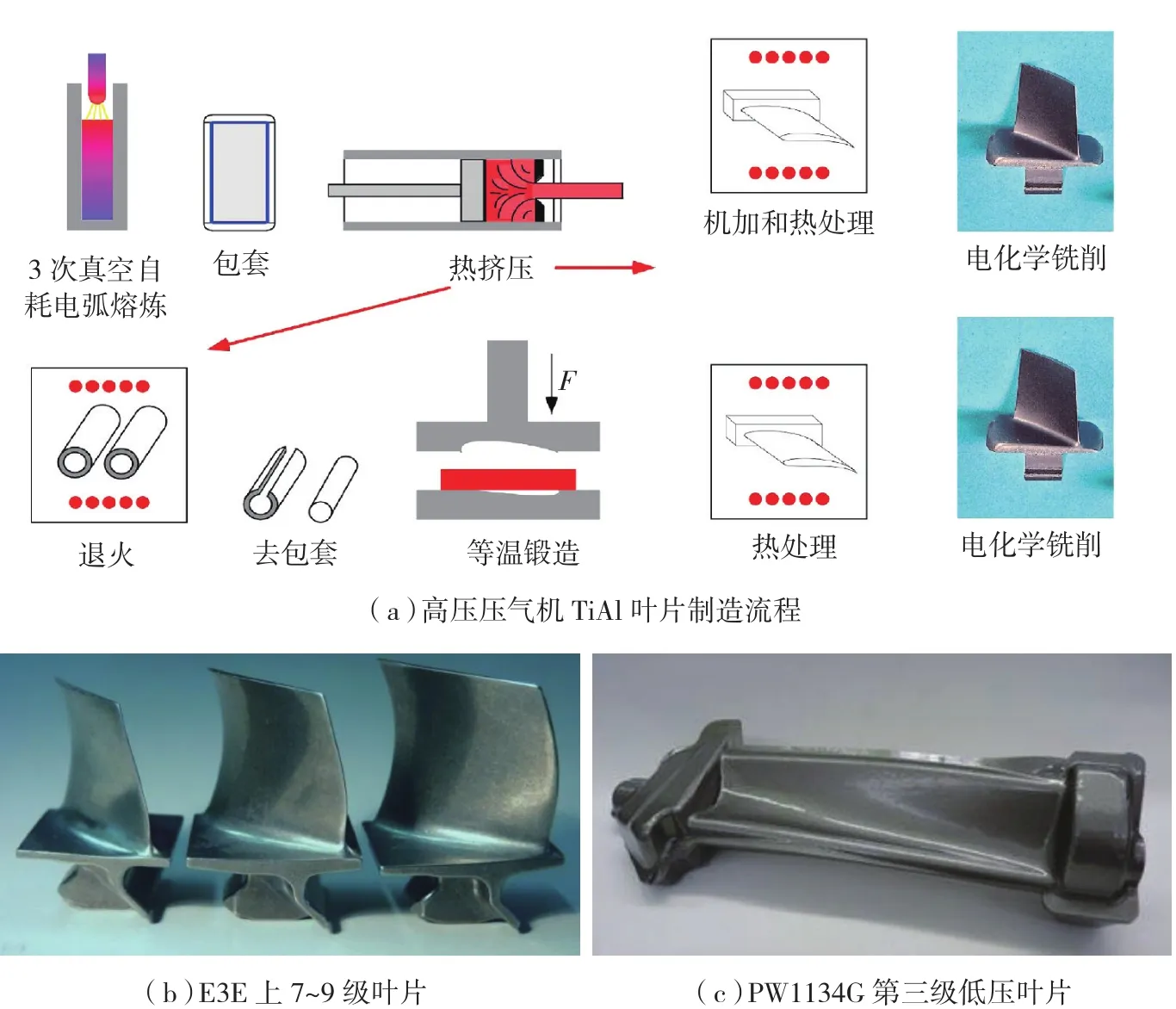

由于工艺的可控性要好于等温或包套锻造,包套挤压逐渐成为令人青睐的开坯工艺之一,并与等温锻造、热处理、机械加工、电化学加工相结合,成为高压压气机TiAl叶片的主要制造方法。德国GKSS对TNB合金的包套挤压开展了大量研究工作[1,18],他们将 TiAl铸锭加热至1230℃,以1s-1的应变速率成功制备出变形均匀的大尺寸(6~8m)TNB合金棒材,挤压比达10∶1。利用所获得的TiAl棒材,通过直接机加或等温锻造的方法成功制备出高压压气机叶片,制备流程如图6(a)所示。最初约有100个BR715高压压气机叶片是采用三步等温锻造,热处理后电化学加工而成[36];后来,在为Rolls-Royce公司E3E试验机生产900个TiAl叶片时,采用了抗蠕变性能更好的TNB合金,采用的方案是挤压棒材直接锻造成形而后电化学加工成叶片,如图6(b)所示。其锻造温度为1150℃,模具采用钼合金制造,加工过程在真空或惰性气体保护下进行,锻后固溶温度在近Tα线附近,随后快速冷却至室温获得细片层组织。为了进一步提高生产效率,锻造设备后来采用50MN等温压机,这样每次可生产30个叶片。对于200mm长的压气机叶片,采用TNM合金铸坯直接两次锻造成形,由于铸态组织较为粗大,锻造温度选择在β单相区,考虑到γ/B2相含量较多,锻后热处理需要非常谨慎以获得理想的组织和性能。至2015年,已经为PW1100G发动机生产了10000个低压叶片,如图6 (c)所示。

此外,美国、日本、俄罗斯等国也采用热加工方法研制了一些发动机用TiAl合金试制部件,如高压压气机导向叶片、压缩机壳体、活塞盖、护环等,但由于各种原因在航天、航空工业中还没有得到实际应用。

图6 采用包套挤压方法研制出的发动机叶片Fig.6 Aeroengine blades developed by canned-extrusion method

国外早期关于TiAl合金加工技术也有不少板材轧制和超塑成形方面的报道。TiAl板材不仅可用于制造航空航天发动机的零部件,而且还被看作使是制造高速飞行器的机翼、壳体、热防护系统等部件的理想材料[61]。目前,TiAl合金的板材制备主要通过粉末冶金-轧制技术和铸锭冶金-轧制技术来实现。国外相继开发出了包套轧制技术、元素粉末轧制和铸轧技术等。奥地利Plansee公司采用铸轧技术成功轧制出了具有较好表面质量的最大尺 寸 为 2000mm×500mm×1.0mm的TiAl基合金板材,并能够实现 800mm×400mm×1.0mm板 材的工业化生产[32];德国GKSS采用粉末冶金技术制备出了晶粒尺寸在5~20μm之间的无缺陷的Ti-48Al-2Cr和Ti-48Al-2Cr-0.2Si合金板材,其最大尺寸达到1600mm×400mm×1.0mm, 最 近还开展了TNB合金大尺寸板坯的制备研究[61-62];美国研究人员利用热叠轧技术也研制出了尺寸为700mm×400mm×1.0mm的TiAl合金薄板材[32]。俄罗斯金属超塑性研究所将TiAl板材坯料在(α2+γ)相区进行等温轧制,得到了具有优异超塑性能的板材[63]。此外,日本等国家也采用等温轧制等技术开展了TiAl合金板材的研制工作。值得一提的是,近期北京科技大学采用宝钢等离子冷床炉熔炼的高Nb-TiAl合金铸锭,采用直接包套轧制的方法,将 80mm×60mm×35mm(长 × 宽×高)的铸坯直接轧制成形获得了尺寸1000mm×70mm×2mm的大尺寸板材,变形量达到94%。

晶粒度100μm以下的TiAl合金在高温下表现出良好的超塑性,且随着晶粒度的降低,超塑性温度区间降低,变形机制也发生如下变化:连续回复和再结晶(大晶粒)→动态再结晶和相变(β相和α相)引起的晶界滑动(几十微米)→位错或扩散协调晶界滑动(10μm以下)。相对于钛合金和铝合金,TiAl合金超塑变形温度更高(1000℃以上),应变速率更低(10-5~10-3/s),稳态应力更高(80~100MPa)。因此,TiAl合金超塑成形对模具材料以及成形设备都有极高要求。目前关于TiAl合金超塑成形的研究尚处于探索阶段,主要集中于板材的超塑气胀成形和块体材料的超塑等温锻造[64-66]。

热加工技术的挑战与机遇

虽然一些铸造和变形TiAl合金构件开始在航空发动机上获得应用,但其合金材料和热加工技术的成熟度仍难令人满意,成本也居高不下,尤其是铸锭后续加工环节的高成本远远超出了减重带来的效益。因此,一些先进的近净成形技术和相对简单的后处理方法对TiAl合金的适宜性非常值得进一步关注。

由于具有细晶、细片层特征、全片层组织的TiAl合金具有可接受的室温韧性、优异的抗高温蠕变和疲劳性能,因此,如何通过优化热机械处理工艺获得细小全片层组织也引起了众多学者的重视。热机械处理将使Ti-Al体系热动力学行为变得更为复杂,要获得细小晶粒、细小α2/γ片层的热动力学平衡,需要对热机械处理工艺进行系统深入的研究。另外,许多学者开始尝试采用粉末冶金技术降低晶粒尺寸,他们期望通过选择纳米尺度的粉体、结合合理的后处理工艺来显著提高材料的强度和韧性[67-70]。目前,预合金粉末的火花等离子烧结工艺可一步实现零件或坯件的成形,并可获得细晶全片层组织[71],但对于厚截面构件的工艺参数尚需优化,材料的全面性能和性能一致性也需要进一步研究。

增材制造技术早在20世纪90年代已被尝试用于制备γ-TiAl合金,近年来,随着3D打印技术的快速升温,欧美对γ-TiAl合金电子束增材制造技术开展了较大投入的研究,但面对这类低塑性材料,3D打印技术仍有很多问题没有解决,如沉积质量与制造效率之间的矛盾、扫描速率较高时造成的层间偏析、构件性能一致性和稳定性、批生产中如何降低成本等都是需要解决的难题[72-73]。

结束语

经过30多年的研究,γ-TiAl合金材料研究和热加工技术都取得了重大进展,铸造和变形合金先后在航空发动机关键部件上得到应用,已成为航空航天飞行器热端构件最重要的候选材料,但仍有一系列问题需要解决,如β凝固TiAl合金能否实现常规工艺的锻造,能否适用于熔模铸造;如何改善热变形过程中的织构及组织一致性;如何设计合理的后处理工艺消除β相并获得理想的细晶细片层组织,等等。因此,作为一类新材料,γ-TiAl合金的应用技术是一个系统工程,需要从结构设计、材料研究、技术开发、质量控制等多个角度统筹考虑减重效果、性能提升和成本等因素,开发低成本的近净成形技术并完成工艺适应性研究,同时结合材料基因工程积累大量的知识和数据库,是尽快突破航空航天关键部件应用的关键。

[1]APPEL F,PAUL J D H,OEHRING,M.Gamma titanium aluminide alloys: science and technology [M].Weinheim: John Wiley & Sons,2011.

[2]CLEMENS H.SMARSLY W.Lightweight intermetallic titanium aluminides-status of research and development [J].Advanced Materials Research,2011,278: 551-556.

[3]杨锐.钛铝金属间化合物的进展与挑战 [J].金属学报,2015,51(2): 129–147.

YANG Rui.Advances and challenges of TiAl based alloys [J].Acta Metallurgica Sinica,2015,51(2): 129-147.

[4]KOTHARI K,RADHAKRISHNAN R,WERELEY N M.Advances in gamma titanium aluminides and their manufacturing techniques[J].Progress in Aerospace Sciences,2012,55: 1-16.

[5]WEIMER M,KELLY T J.TiAl alloy 48Al-2Nb-2Cr material database and application status[C]//The 3rd international workshop on γ-TiAl technologies.Bamberg,Germany,2006.

[6]NORRIS G.Boeing unveils its 787 flight-test plan [J].Flight International Magazine,2006,20-26: 10.

[7]BEWLAY B P,WEIMER M,KELLY T,et al.The science,technology,and implementation of TiAl alloys in commercial aircraft engines[J].MRS Proceedings,2013,1516: 49-58.

[8]LASALMONIE A.Intermetallics: why is it so difficult to introduce them in gas turbine engines[J].Intermetallics,2006,14: 1123-1129.

[9]BLACKBURN M J,SMITH M P.R& D on composition and processing of titanium aluminide alloys for turbine engines [R].AFWAL Technical Report,1982.

[10]LIPSITT H A.High-temperature ordered intermetallic alloys [J].MRS Proceedings,1985,39: 315-364.

[11]HUANG S C.Titanium aluminum alloys modified by chromium and niobium and method of preparation: 4,879,092,1989 [P].1989-07-11.

[12]HUANG S C,CHESNUTT J C.Gamma TiAl and its alloys[J].Intermetallic,2000,3: 75-92.

[13]KIM Y W,DIMIDUK D M.Progress in the understanding of gamma titanium aluminides[J].JOM,1991,43(8): 40-47.

[14]KIM Y W.Gamma titanium aluminides: their status and future [J].JOM,1995,47(7): 39-42.

[15]LARSEN D E.Status of investment cast gamma titanium aluminides in the USA[J].Materials Science and Engineering: A,1996,213(1-2): 128-133.

[16]National Materials and Manufacturing Board.Materials needs and research and development strategy for future military aerospace propulsion systems [M].Washington: National Academies Press,2011.

[17]CHEN G L,ZHANG W J,WANG Y,et al.Ti-Al-Nb intermetallic alloys based on the ternary intermetallic compound[C]//DAROLIA R,LEWANDOWSKI J J,LIU C T,et al.Structural intermetallics.Warrendale,PA: TMS,1993: 319-334.

[18]APPEL F,OEHRING M,PAUL J D H,et al.Physical aspects of hot-working gammabased titanium aluminides[J].Intermetallics,2004,12: 791-802.

[19]OEHRING M,APPEL F.Wrought processing of γ-TiAl alloys[J].Transactions Nonferrous Metals Society of China,2002,12(4):569-576.

[20]APPEL F,OEHRING M,WAGNER R.Novel design concepts for gamma-base titanium aluminide alloys[J].Intermetallics,2000,8(9): 1283-1312.

[21]PAUL J D H,APPEL F,WAGNER R.The compression behaviour of niobium alloyed γ-titanium alumindies[J].Acta Materialia,1998,46(4): 1075-1085.

[22]XU X J,LIN J P,TENG Z K,et al.On the microsegregation of Ti-45Al-(8-9) Nb-(W,B,Y) alloy[J].Materials Letters,2007,61(2): 369-373.

[23]CHEN G L,XU X J,TENG Z K,et al.Microsegregation in high Nb containing TiAl alloy ingots beyond laboratory scale[J].Intermetallics,2007,15(5): 625-631.

[24]CLEMENS H,WALLGRAM W,KREMMER S,et al.Design of novel β-solidifying TiAl alloys with adjustable β/B2-phase fraction and excellent hot-workability[J].Advanced Engineering Materials,2008,10(8): 707-713.

[25]SCHLOFFER M,RASHKOVA B,SCHOBERL T,et al.Evolution of the ω0 phase in a β-stabilized multi-phase TiAl alloy and its effect on hardness[J].Acta Materialia,2014,64:241-252.

[26]STARK A,BARTELS A,CLEMENS H,et al.On the formation of ordered ω-phase in high Nb containing γ-TiAl based alloys[J].Advanced Engineering Materials,2008,10(10):929-934.

[27]SONG L,XU X J,YOU L,et al.Ordered α2to ω0phase transformations in high Nb-containing TiAl alloys[J].Acta Materialia,2015,91: 330-339.

[28]SONG L,ZHANG L Q,XU X J,et al.Omega phase in as-cast high-Nb-containing TiAl alloy[J].Scripta Materialia,2013,68: 929-932.

[29]SONG L,XU X J,SUN J,et al.Cooling rate effects on the microstructure evolution in the β o zones of cast Ti-45Al-8.5Nb-(W,B,Y) alloy[J].Materials Characterization,2014,93: 62-67.

[30]LEHOLM R,CLEMENS H,KESTLER H.Powder metallurgy(PM) gammabased titanium aluminide structures for use in various high temperature aerospace applications[C]//KIM Y W,DIMIDUK D M,LORETTO M H.Gamma titanium aluminides.Warrendale,PA: TMS,1999: 25-33.

[31]European Space Agency.Final report of IMPRESS project[R].Publishable Executive Summary,2009.

[32]CLEMENS H,KESTLER H.Processing and applications of intermetallic γ-TiAl-based alloys[J].Advanced Engineering Materials,2000,2(9): 551-570.

[33]KESTLER H,EBERHARDT N,KNIPPSCHEER S.Some aspects on production of wrought γ-TiAl based components for transportation[C]//International symposium on niobium for high temperature applications.Warrendale,PA: TMS,2003: 167-181.

[34]BARTOLOTTA P A,KRAUSE D L.Titanium aluminide applications in the high speed civil transport[R].Clevelan: NASA-Glen Research Center,1999.

[35]TERNER M.Innovative materials for high temperature structural applications: 3rd Generation γ-TiAl fabricated by Electron Beam Melting[D].Torino: Politecnico di Torino,2014.

[36]JANSCHEK P.Wrought TiAl blades[J].Materials Today Proceedings,2015,2:S92-S97.

[37]WOOD J R.Ingot production of TiAl alloys[C]//Kim Y W,Clemens H,Rosenberger A H.Gamma titanium aluminides.Warrendale,PA:TMS,2003: 227-234.

[38]GUTHER V,JOOS R,CLEMENS H.Microstructure and defects in γ-TiAl based vacuum arc remelted ingot materials[C]//HEMKER K J.Proceedings of 3th Int.Symp.On Structural Intermetallics.USA: Jackson Hole WY,2001: 324-331.

[39]CLEMENS H,CHLADIL H F,WALLGRAM W.In and ex situ investigations of the β-phase in a Nb and Mo containing γ-TiAl based alloy[J].Intermetallics,2008,16: 827-833.

[40]WATSON I J,LISS K D,CLEMENS H,et al.In situ characterization of a Nb and Mo containing γ-TiAl based alloy using neutron diffraction and high-temperature microscopy[J].Advanced Engineering Materials,2009,11(11):932-937.

[41]SCHWAIGHOFER E,CLEMENS H,MAYER S,et al.Microstructural design and mechanical properties of a cast and heat-treated intermetallic multi-phase γ-TiAl based alloy[J].Intermetallics,2014,44: 128-140.

[42]GODFREY B,LORETTO M H.Origins of heterogeneities in plasma melted ingots of γ-TiAl[J].Materials Science and Engineering:A,1999,266(1): 115-122.

[43]HARDING R A,WICKINS M,WANG H,et al.Development of a turbulencefree casting technique for titanium aluminides[J].Intermetallics,2011,19(6): 805-813.

[44]YANG G,KOU H,LIU Y,et al.Response of the solidification microstructure of a high Nb containing TiAl alloy to an isothermal high-temperature heat treatment[J].Intermetallics,2015,63: 1-6.

[45]YANG G,KOU H,YANG J,et al.In-situ investigation on the β to α phase transformation in Ti-45Al-8.5 Nb-(W,B,Y)alloy[J].Journal of Alloys and Compounds,2016,663: 594-600.

[46]YANG G,KOU H,YANG J,et al.Microstructure control of Ti-45Al-8.5Nb-(W,B,Y) alloy during the solidification process[J].Acta Materialia,2016,112: 121-131.

[47]LI H Z,ZHANG J.High temperature strength and ambient ductility dependences on Al contents of high Nb containing TiAl alloys[J].Acta Metallurgica Sinica,2013,49(11): 1423-1427.

[48]KIM Y W.Strength and ductility in TiAl alloys[J].Intermetallics,1998,6(7): 623-628.

[49]KIM Y W.Effects of microstructure on the deformation and fracture of γ-TiAl alloys[J].Materials Science and Engineering: A,1995,192: 519-533.

[50]APPEL F,BROSSMANN U,CHRISTOPH U,et al.Recent progress in the development of gamma titanium aluminide alloys[J].Advanced Engineering Materials,2000,2(11): 699-720.

[51]PAUL J D H,LORENZ U,OEHRING M,et al.Up-scaling the size of TiAl components made via ingot metallurgy[J].Intermetallics,2013,32: 318-328.

[52]CHEN G L,XU X J,TENG Z K,et al.Microsegregation in high Nb containing TiAl alloy ingots beyond laboratory scale[J].Intermetallics,2007,15(5): 625-631.

[53]CHENG L,CHANG H,TANG B,et al.Simulation of microstructure for hot packforging of a high Nb containing TiAl alloy[J].Rare Metal Materials and Engineering,2014,43(1):36-41.

[54]TANG B,CHENG L,KOU H,et al.Hot forging design and microstructure evolution of a high Nb containing TiAl alloy[J].Intermetallics,2015,58: 7-14.

[55]CHENG L,CHANG H,TANG B,et al.Deformation and dynamic recrystallization behavior of a high Nb containing TiAl alloy[J].Journal of Alloys and Compounds,2013,552: 363-369.

[56]CHENG L,XUE X,TANG B,et al.Flow characteristics and constitutive modeling for elevated temperature deformation of a high Nb containing TiAl alloy[J].Intermetallics,2014,49:23-28.

[57]CHENG L,CHANG H,TANG B,et al.Characteristics of metadynamic recrystallization of a high Nb containing TiAl alloy[J].Materials Letters,2013,92: 430-432.

[58]TETSUI T,SHINDO K,KAJI S,et al.Fabrication of TiAl components by means of hot forging and machining[J].Intermetallics,2005,13(9): 971-978.

[59]WALLGRAM W,KREMMER S,CLEMENS H,et al.Hot-die forging of a β-stabilized γ-TiAl based alloy[C].Warrendale,PA: MRS,2009.

[60]CHENG L,XUE X,TANG B,et al.Effect of hot-forging on beta phase transformation of a high niobium containing titanium aluminide alloy[J].International Journal of Modern Physics B,2015,29(10-11): 1540009-1540015.

[61]DAS G,KESTLER H,CLEMENS H,et al.Sheet gamma TiAl: status and opportunities[J].JOM,2004,56(11): 42-45.

[62]CLEMENS H.Intermetallic γ-TiAl based alloy sheet materials: processing and mechanical properties[J].Zeitschrift für Metallkunde,1995,86(12): 814-822.

[63]IMAYEV V M,IMAYEV R M,KUZNETSOV A V,et al.Superplastic properties of Ti-45.2Al-3.5 (Nb,Cr,B) sheet material rolled below the eutectoid temperature[J].Materials Science and Engineering: A,2003,348(1):15-21.

[64]NIEH T G,WADSWORTH J.Fine structure superplastic intermetallics[J].International Material Reviews,1999,44(2): 59-75.

[65]DAS G,BARTOLOTTA P A,KESTLER H,et al.The development of sheet gamma TiAl technology under the enabling propulsion materials/high speed civil transport(EPM/HSCT) program[C]// KIM Y W,CLEMENS H,ROSENBERGER A H.Gamma titanium aluminides.Warrendale,PA: TMS,2003: 33-45.

[66]SAFIULLIN R,IMAYEV R,IMAYEV V,et al.Superplastic properties and superplastic forming/diffusion bonding of γ-TiAl+α2-Ti3Al sheet materials[J].Materials Science Forum,2007,551-552: 441-446.

[67]BHATTACHARYA P,BELLON P,AVERBACK R S,et al.Nanocrystalline TiAl powders syntehsized by high-energy ball milling: effects of milling para-meters on yield and contamination[J].Journal of Alloys and Compounds,2004,368: 187-196.

[68]FOROUZANMEHR N,KARIMZADEH F,ENAYATI M H.Study on solid-state reactions of nanocrystalline TiAl synthesized by mechanical alloying[J].Journal of Alloys and Compounds,2009,471: 93-97.

[69]GUYON J,HAZOTTE A,BOUZY E.Evolution of metastable α phase during heating of Ti48Al2Cr2Nb intermetallic alloy[J].Journal of Alloys and Compounds,2016,656: 667-675.

[70]GUYON J,HAZOTTE A,WAGNER F,et al.Recrystallization of coherent nanolamellar structures in Ti48Al2Cr2Nb intermetallic alloy[J].Acta Materialia,2016,103: 672-680.

[71]COURET A,MOLENAT G,GALY J.Microstructures and mechanical properties of TiAl alloys consolidated by spark plasma sintering[J].Intermetallics,2008,16(9): 1134-1141.

[72]European Science Foundation,Materials Science and Engineering Expert Committee (MatSEEC).Materials science and engineering in Europe: challengers and opportunities[C].Science Position Paper,2013.

[73]HARROP J.Application of 3D printing 2014-2024: Forcasts,Markets,Players[R].IDTechEx Report,2014.