航空发动机涡轮叶片精密成形技术及其发展趋势*

2016-05-30蒋睿嵩汪文虎王增强张定华

蒋睿嵩,汪文虎,王增强,张定华,卜 昆

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

蒋睿嵩

博士,美国南加州大学访问学者,主要从事航空发动机涡轮叶片精密成形技术、复合材料切削加工技术等方面的研究工作。近年来,承担并参与了自然基金、国家重大专项等项目多项,在相关领域发表学术论文30余篇。

高性能航空燃气涡轮发动机(以下简称“航空发动机”)是飞机的“心脏”,是制约我国航空业发展的“瓶颈”之一[1]。随着飞机设计指标的不断提升,相应地要求航空发动机朝着大推力、高推重比、低油耗等方向发展,而提高涡轮前进口温度是提高推重比最主要的途径之一。预计在推重比15一级的航空发动机中,涡轮前温度将达到1830~1930℃;为此,必须增加涡轮叶片尤其是高压涡轮叶片(如图1所示)的耐高温能力。目前,涡轮叶片普遍采用复合气膜冷却单晶空心涡轮叶片技术提高其承温能力。

受材料及结构限制,空心涡轮叶片通常采用熔模精密铸造工艺成形,其成形精度偏低、废品率极高,一直是困扰我国高性能航空发动机研制的难题[2]。从国内学术界的探索研究和工业界的实施应用情况来看,单晶空心涡轮叶片的合格率极低,仅为10%左右。通过对空心涡轮叶片进行检测和统计分析表明,叶片不合格的因素主要包括尺寸(型面和壁厚)超差(约占50%)、再结晶(约占25%)和铸造缺陷(约占15%)等。为此,针对单晶涡轮叶片高品质精密成形问题,研究涡轮叶片精铸 “控形”及“控性”技术,从叶片尺寸精度及材料组织性能两方面提高空心涡轮叶片成形品质和合格率,对加快新型航空发动机研制、降低成本、提升我国航空发动机制造水平都具有重要意义。

本文首先对涡轮叶片精密铸造流程进行简要介绍;在此基础上,针对涡轮叶片尺寸精度和组织缺陷问题,对基于反变形原理的精铸“控形”及基于工艺优化的精铸“控性”技术进行了综述。最后,对新材料、新结构涡轮叶片的精密成形技术进行了展望。

涡轮叶片精密铸造技术

涡轮叶片制造工序多、周期长,是航空发动机所有零件中合格率最低、国外封锁和垄断最为严格的零件之一[3]。涡轮叶片精铸毛坯的制造流程一般为:首先通过模具成形的方式获取精密铸造用陶瓷型芯,然后与蜡型模具匹配得到带有陶芯的精铸蜡型,再经过制壳、烧结、浇注、脱芯、检验等工序直至获得合格的涡轮叶片的精铸毛坯;然后进行叶片尺寸、材料组织性能的检测,最终得到合格的单晶空心涡轮叶片。

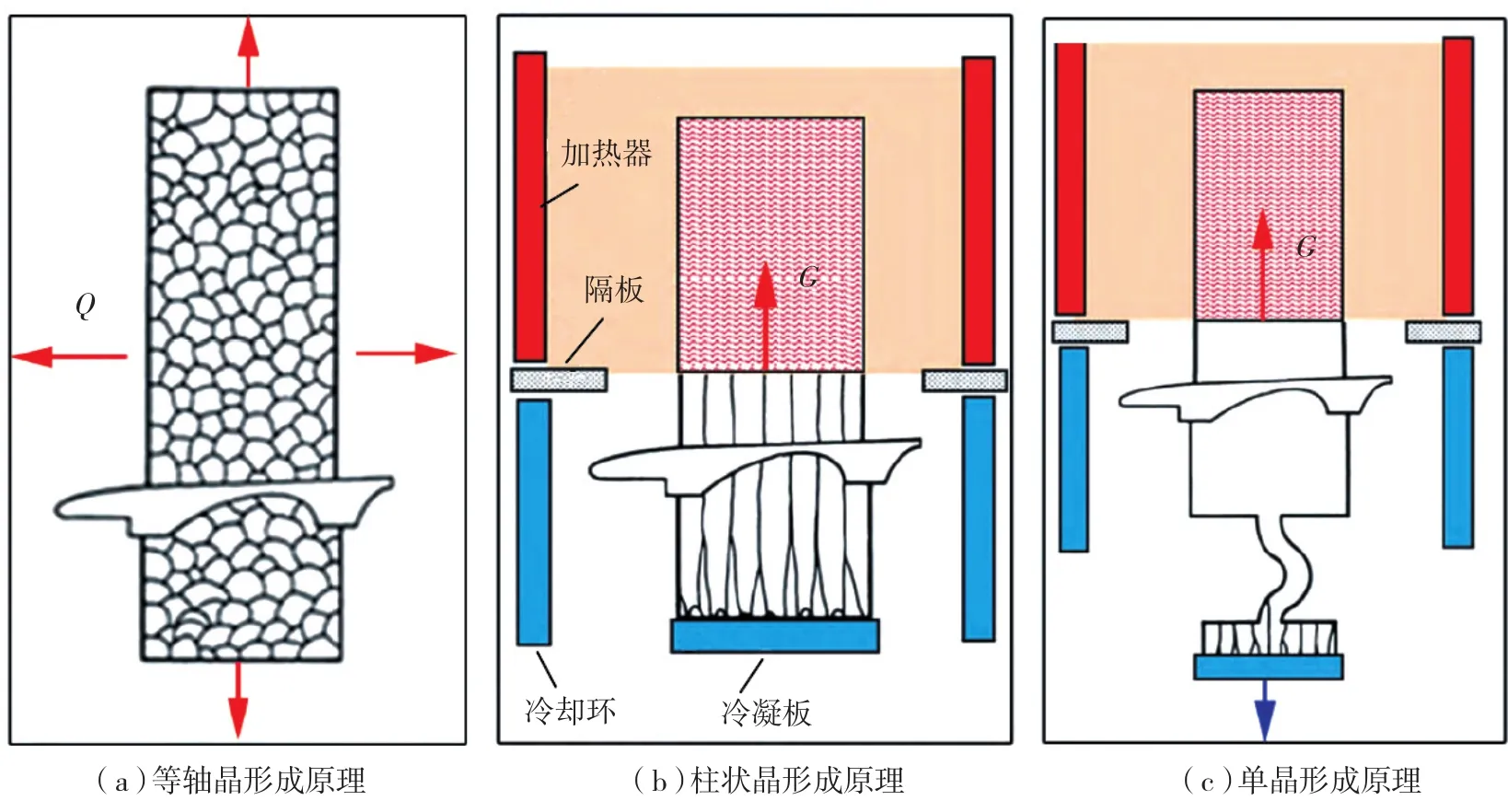

早期高温合金叶片为等轴晶组织,晶界在高温循环加载工况下可能导致裂纹萌生和扩展,削弱叶片性能。目前,涡轮叶片晶粒组织主要以柱状、单晶为主,使叶片高温性能得到了极大的提高[4]。图2为各型晶粒组织的形成原理:柱状晶和单晶主要采用Bridgman工艺或快速凝固法(High rate solidification,HRS)进行制备,通过形成温度梯度,可有效控制晶粒的生长;其区别在于单晶在定向凝固的起始端增加螺旋式选晶结构,使组织由柱状多晶变为一个晶粒。

到目前为止,航空制造业一直基于Bridgman工艺生产高温合金定向或单晶叶片。由于该工艺较低的辐射传热效率等缺点,容易导致抽拉速度降低,引起雀斑和晶粒偏离方向等缺陷[5]。为克服上述问题,近年来研究发展了液态金属冷却(Liquid metal cooling,LMC)法,利用液体对流散热来替代原来的辐射散热。

涡轮叶片精铸“控形”技术

图1 涡轮叶片示意图Fig.1 Illustration of turbine blade

图2 涡轮叶片3种晶粒组织的形成原理Fig.2 Formation principle of three typical grain structures of turbine blades

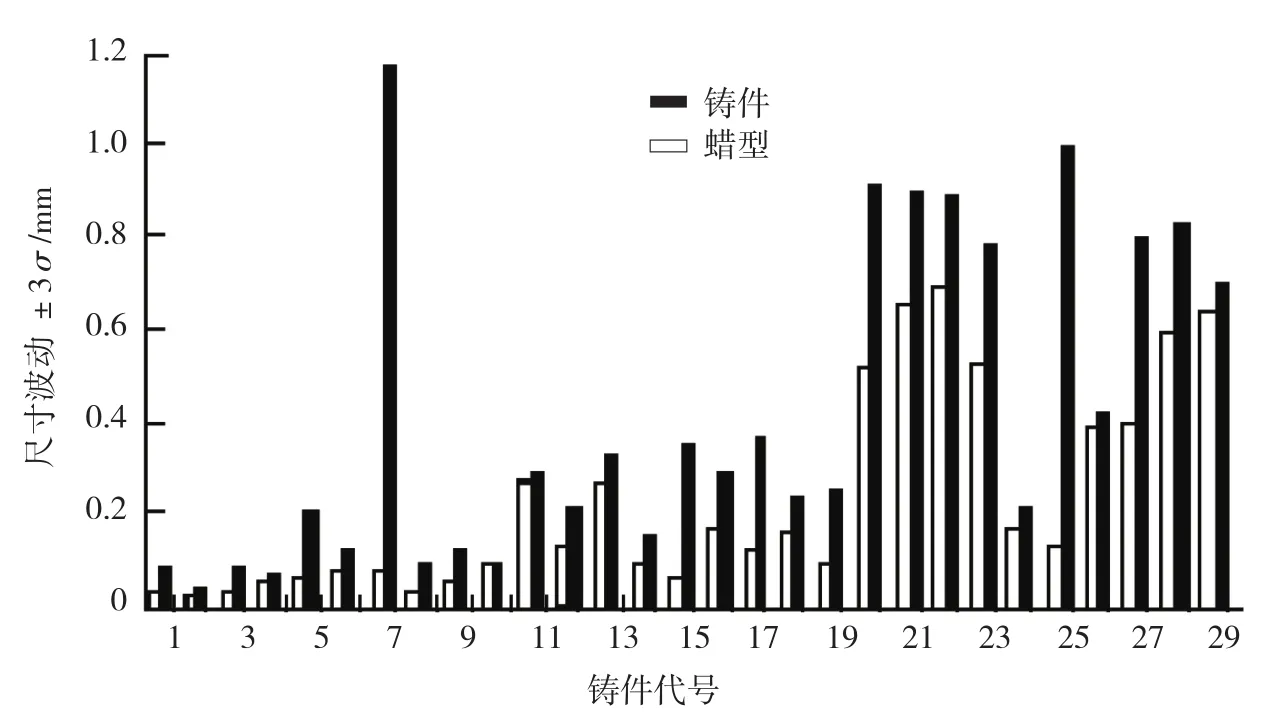

如上所述,涡轮叶片尺寸超差引起的叶片不合格率占50%左右,是严重制约我国高性能航空发动机研制和生产的关键瓶颈。精铸“控形”技术即是从几何角度对叶片精铸变形进行控制,以期获得满足尺寸精度要求的铸件。空心涡轮叶片精度主要由型面精度和壁厚精度构成,其成形精度与精铸工艺密切相关;其中,精铸蜡型尺寸精度是叶片成形精度的最主要影响因素之一。美国宾夕法尼亚大学Peters等[6]对29种精铸件跟踪测量得到结论,精铸件尺寸随精铸蜡型尺寸波动而波动,其统计结果如图3所示。因此,制备精度合格的蜡型是保证空心涡轮叶片精度的首要条件。精铸蜡型尺寸主要由精铸模具进行保证,对精铸模具型腔的优化可有效控制涡轮叶片制造精度。

1 涡轮叶片型面精度控制方法

涡轮叶片形状结构复杂,由于铸造热应力的影响,导致叶片各部位铸造变形呈现出非线性,并以精铸位移场(叶片铸件变形量的分布)的形式体现出来;其中叶身型面的变形对气动的影响最大,需进行严格控制[7]。为补偿涡轮叶片精铸过程中的收缩变形,常规的方法是在模具型腔设计过程中给定一个综合收缩率。由于收缩变形的结构相关性,该方法并不能精确地补偿叶片精铸过程的非线性变形;为此,需要对精铸型腔进行多次修正,此方法势必延长叶片的研制周期。针对该问题,西北工业大学将反变形优化设计的思想引入精铸模具型腔优化设计,在位移场分析建模、反变形优化设计等方面开展了大量研究工作,并取得明显效果。

1.1 反变形方法

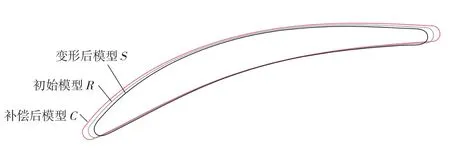

反变形方法的基本原理如图4所示,其中R表示精铸模具型腔初始模型,S表示变形后的涡轮叶片形状,C表示补偿后精铸模具型腔模型[8]。令D代表叶片精铸变形,则精铸变形可表示为D=S-R。假定变形补偿前后其精铸变形完全一致,则补偿后模型可表示为C=R-D。由此,可以推导得出型腔补偿模型为C=R-(S-R)。

通过计算初始型腔模型和叶片变形模型之间的位移场,然后将位移场反向叠加至模具初始型腔,即可得到反变形补偿后的模具型腔。因此,精铸位移场的计算成为反变形优化设计的关键问题之一。

1.2 精铸位移场建模方法

目前,针对涡轮叶片精铸位移场的建模,可分为基于逆向工程的方法及基于精铸仿真的方法两大类。基于逆向工程方法的大致思路为[7]:通过引入先进测量系统(高精度坐标测量机、工业CT等),以实际叶片及模具型腔为对象,通过实际测量重构出叶片及型腔型面,然后采用两步配准算法获得叶片型面和型腔型面的最佳的空间变换关系;在此基础上,计算出最佳空间变换关系时曲面对应点的法向偏差作为叶片凝固收缩位移场。

与此同时,在信息技术的推动下,大规模科学计算不断发展壮大[9]。数值仿真基于物理/数学模型,可高效、高置信度、低成本地对精铸位移场进行仿真。围绕涡轮叶片精铸位移场建模,文献[10-11]基于ProCAST对精铸过程进行了仿真计算,在给定物理边界条件下得到了单晶涡轮叶片精铸位移场。在此基础上,通过光滑的二次函数回归得到了位移场模型。

1.3 精铸模具型腔反变形优化设计

在计算得到位移场模型后,接下来即可根据位移场进行精铸模具型腔的反变形优化。由于涡轮叶片结构的复杂性,1.1节中的反变形模型很难通过一次补偿得到理想的精度;为达到更高的精度,补偿过程需要进行迭代。文献[10]中将位移场中的每一个元素看成是由收缩变形矢量、弯曲变形矢量、扭转变形矢量以及随机测量误差矢量合成,通过调整涡轮叶片每个截面线的几何参数实现了反变形优化。然而,该方法需要进行迭代,同时其反变形主要针对二维的截面线进行。为克服上述问题,文献[11]通过引入二次多项式,对离散位移场进行回归得到包含整个叶身的三维连续位移场模型,同时利用泰勒展开构造了一个仅需一次补偿的反变形优化模型,计算结果表明,该方法在保证补偿精度的同时,提高了精铸模具型腔的优化效率。

2 涡轮叶片壁厚精度控制方法

空心涡轮叶片壁厚是保证其强度以及冷却效率的重要指标,对叶片寿命具有决定性影响;研究表明,壁厚是导致叶片失效最主要原因之一[12]。因而,制备壁厚精度合格的精铸蜡型是保证空心涡轮叶片壁厚的首要条件。精铸蜡型壁厚主要依靠陶芯与蜡型模具的精确匹配进行保证。为控制陶芯在充型过程的漂移,通常在模具中设计定位元件对陶芯空间位姿进行约束及调整[13]。由于陶芯本身存在的制造误差及定位元件的制造安装误差,将会在陶芯与模具的定位匹配过程中形成误差累积,该误差累积将最终反映在陶芯定位误差上,进而造成蜡型壁厚分布不均。

图3 铸件尺寸随蜡型尺寸波动Fig.3 Size variation of investment casting parts with wax patterns

图4 反变形补偿原理Fig.4 Reverse deformation compensation principle

针对该问题,文献[14]通过分析陶芯定位误差传递链,基于刚体运动学理论建立了陶芯定位数学模型。基于该模型提出了陶芯定位误差优化模型,通过对模型的优化求解,得到陶芯定位元件的优化布局方案。试验结果表明,优化后的定位方案可有效控制陶芯定位误差的积累,保证陶芯定位精度。

涡轮叶片精铸“控性”技术

完成精铸“控形”后,接下来需要进一步控制叶片的材料组织性能。由于合金成分及凝固工艺设计、控制等问题,定向凝固和单晶高温合金铸件经常会出现雀斑、晶界、热裂和缩松等缺陷,严重影响叶片服役性能。单晶高温合金叶片中的凝固缺陷是叶片结构、凝固工艺和合金内禀凝固特性共同作用的结果[5]。采用优化的铸造技术可以有效防止或减轻凝固缺陷,研究认为,高温度梯度LMC定向凝固技术不仅可以采用更快的下降速度提高生产效率,而且因为减少甚至消除单晶雀斑缺陷而提高铸件屈服强度,并不会形成断晶等缺陷。同时,针对叶片缘板及叶冠等结构突变位置容易产生杂晶等凝固缺陷的问题,可采用引晶条、导热体等方式控制缺陷的产生[4]。

目前,国内外科研人员对涡轮叶片铸造缺陷进行了广泛的研究,对各种缺陷的产生机理有了一定认识。但是,由于凝固机理的复杂性及铸造工艺的影响,研究人员对各种缺陷形成的机制认识仍有待进一步加深。未来,需要从工艺过程控制优化的角度对精铸“控性”进行更为全面细致的研究。

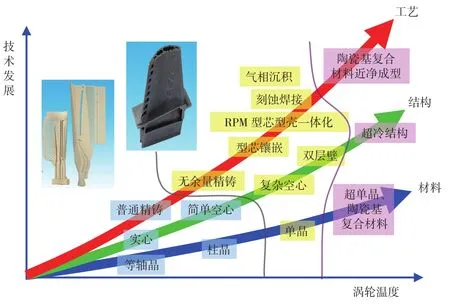

涡轮叶片精密成形技术发展趋势

航空发动机已发展了四代并逐渐向第五代跨越,涡轮前进口温度也由最初的930~1030℃上升至1580~1700℃。为应对不断升高的涡轮前温度,涡轮叶片在材料、结构、工艺3个方面都发生着深刻的变革,如图5所示:(1)在材料方面,涡轮叶片材料从等轴晶发展到了单晶;(2)在结构方面,从实心发展到复杂空心乃至超冷结构;(3)在工艺方面,为配合材料、结构的变革,发展出了多种先进的成形工艺。随着对发动机推重比要求的进一步提高,涡轮叶片将朝着更耐高温、更轻质方向发展。高温合金的使用温度正在接近极限,因此,新材料、新结构涡轮叶片的发展势在必行,这为涡轮叶片精密成形技术的发展带来了新的机遇和挑战。

1 涡轮叶片新材料

图5 涡轮叶片发展历程Fig.5 Roadmap for turbine blade

第五代航空发动机涡轮前进口温度预计将高达1930℃,在高温合金承温能力达到极限的情况下,发展高温合金的替代材料变得尤为迫切。针对高压涡轮叶片,近期的解决方案为超单晶合金及定向共晶合金,远期方案则为陶瓷基复合材料。目前,陶瓷基复合材料在航空涡轮叶片上的应用尚处于起步阶段,技术成熟度较低,其结构、材料、工艺一体化的研究尚待进一步加强。但是,需要指出的是耐温1370℃的陶瓷基复合材料已在中等载荷发动机零件上试验验证,未来更高耐温能力的陶瓷基复合材料也在实验室进行研究开发,其应用前景十分光明。

针对低压涡轮叶片,由于其工作温度相对较低,因此为金属间化合物的应用提供了有利条件。一般金属间化合物的使用温度为930~1130℃,同时具有较低的密度。在应用方面,美国通用电气公司(GE)将在近期采用TiAl合金作为低压导向涡轮叶片的材料。

上述包括陶瓷基复合材料、金属间化合物在内的新材料开发应用都存在技术成熟度有待进一步提高,制造成本有待进一步降低的问题;因此,近期高温单晶合金仍然是高性能航空发动机涡轮叶片的主导材料。

2 涡轮叶片新结构

先进的冷却结构可使涡轮叶片承受更高的进口温度。目前,涡轮叶片采用的冷却技术包括:气膜冷却、冲击冷却、扰流柱强化换热、肋壁强化换热等。总地来看,气冷结构对涡轮前进口温度的提升贡献率达到了70%。

然而,常规冷却方式冷却系数较低的问题成为制约涡轮前进口温度进一步提升的关键瓶颈;为此,需要发展新型的发散冷却技术。与常规冷却方式相比,发散冷却集冲击冷却、对流冷却和气膜冷却于一体,具有冷却空气消耗量少、冷却效率高等优点。但是,由于早期的发散冷却结构不利于制造,同时存在积炭及表面氧化等问题,导致其实用性较差。近年来,国内外研究探索了多种“类发散冷却技术”,如 Transply、Lamilloy、Effusion等高效冷却结构[15]。

3 涡轮叶片成形新工艺

涡轮叶片新材料、新结构的发展必然导致其成形工艺的变革。在新材料方面,以F136发动机涡轮3级陶瓷基复合材料导向叶片为例,其耐温能力达1200℃,重量仅为镍合金的1/3,该导向叶片不再采用精密铸造工艺进行制造,而是基于化学气相渗透法等方法进行制备[16]。 同样,叶片结构形式的变化也会导致其制造工艺的变化,如多孔层板Lamilloy结构,Allison公司为此发明了所谓的铸冷(Castcool)制造技术,冷却通道利用浇铸成形加工,从而有效控制其制造成本。此外,随着3D打印技术的发展及成熟,将3D打印技术应用于涡轮叶片精密成形成为一大发展趋势,如GE利用电子束熔覆(Electron Beam Melting,EBM)技术生产低压涡轮叶片;此外,3D打印技术也被应用于精铸蜡型、陶瓷铸型等的制造[17],这些都为复杂空心叶片制作探索了新的工艺方法。未来,需要进一步围绕陶瓷基复合材料叶片的成形工艺开展研究工作。

结论

涡轮叶片对航空发动机整机性能具有重要影响,其精密成形技术是航空发动机先进制造技术的重要组成部分。涡轮叶片精铸工艺流程复杂,成品率极低,是制约新机研制的“瓶颈”问题之一。本文对涡轮叶片精密成形技术研究现状进行了综述,并对其发展趋势进行了分析展望:

(1)目前,涡轮叶片主要以单晶高温合金作为基体材料,采用熔模精密铸造工艺进行成形,存在尺寸超差和材料组织性能较低的问题。为此,需要进一步发展和完善涡轮叶片精铸“控形”和“控性”技术,从而提升单晶空心涡轮叶片精铸成形品质。

(2)为进一步提高涡轮叶片承温能力,在新材料体系并未发展成熟的情况下,近期需要重点发展下一代单晶高温合金材料,在叶片结构上采用发散冷却技术,由此需要提升双层壁结构涡轮叶片的精铸成形工艺成熟度,实现高效气冷叶片的装机。

(3)在高温合金达到承温极限的情况下,耐高温陶瓷基复合材料将成为未来涡轮叶片首选材料,对其成形工艺及材料性能的研究将是单项技术的发展重点,陶瓷基复材叶片的材料-结构-工艺一体化设计制造可进一步提升航空发动机整机性能。

[1]刘大响,陈光.航空发动机—飞机的心脏 [M].北京:航空工业出版社,2003.

LIU Daxiang,CHEN Guang.Aero-engine-Heart of airplane [M].Beijing: Aviation Industry Press,2003.

[2]张立同,曹腊梅,刘国利,等.近净形熔模精密铸造理论与实践 [M].北京:国防工业出版社,2007.

ZHANG Litong,CAO Lamei,LIU Guoli,et al.Theory and practice of near net-shape investment casting [M].Beijing: National Defense Industry Press,2007.

[3]王增强.先进航空发动机关键制造技术 [J].航空制造技术,2015(22): 34-38.

WANG Zengqiang.Key manufacturing technology of advanced aeroengine [J].Aeronautical Manufacturing Technology,2015(22): 34-38.

[4]马德新.高温合金叶片单晶凝固技术的新发展 [J].金属学报,2015,51(10): 1179-1190.

MA Dexin.Development of single crystal solidification technology for production of superalloy turbine blades [J].Acta Metallurgica Sinica,2015,51(10): 1179-1190.

[5]刘林.高温合金精密铸造技术研究进展 [J].铸造,2012(11): 1273-1285.

LIU Lin.The progress of investment casting of nickel-based superalloy [J].Foundry,2012(11): 1273-1285.

[6]PETERS F E,VOIGT R C,BLAIR M.Dimensional repeatability of investment castings[J].Incast USA,1997,10(7): 7-12.

[7]蒋睿嵩,张定华,汪文虎,等.基于逆向工程技术的涡轮叶片型面精铸位移场测评[J].特种铸造及有色合金,2009,29(1): 13-15.

JIANG Ruisong,ZHANG Dinghua,WANG Wenhu,et al.Estimation of the investment casting displacement field of turbine blade based on reverse engineering [J].Special Casting &Nonferrous Alloys,2009,29(1): 13-15.

[8]ZHANG D H,JIANG R S,LI J L,et al.Cavity optimization for investment casting die of turbine blade based on reverse engineering [J].International Journal of Advanced Manufacturing Technology,2010,48(9-12): 839-846.

[9]徐志磊,蒋睿嵩,魏发远.STE及其在重大装备研制中的应用 [J].中国科学: 技术科学,2013,43(7): 822-827.

XU Zhilei,JIANG Ruisong,WEI Fayuan.STE and its application in the development of key equipments [J].Scientia Sinica (Technologica),2013,43(7): 822-827.

[10]DONG Y W,ZHANG D H,BU K,et al.Geometric parameter-based optimization of the die profile for the investment casting of aerofoil-shaped turbine blades [J].International Journal of Advanced Manufacturing Technology,2011,57(9-12): 1245-1258.

[11]JIANG R S,ZHANG D H,BU K,et al.A deformation compensation method for wax pattern die of turbine blade [J].International Journal of Advanced Manufacturing Technology,2016: 1-9.DOI:10.1007/s00170-016-9030-5.

[12]WINENS K.Airfoil thickness as a life limiting factor of gas turbine blades[C]//The 20th Symposium of the Industrial Application of Gas Turbines Committee,Banff,Alberta,Canada,2013.

[13]崔康,汪文虎,蒋睿嵩,等.涡轮叶片精铸模具陶芯定位元件逆向调整算法 [J].航空学报,2011,32(10): 1924-1929.

CUI Kang,WANG Wenhu,JIANG Ruisong,et al.Reverse adjustment algorithm of ceramic core locators in hollow turbine blade investment casting die [J].Acta Aeronautica et Astronautica Sinica,2011,32(10): 1924-1929.

[14]JIANG R S,WANG W H,ZHANG D H,et al.Wall thickness monitoring method for wax pattern of hollow turbine blade [J].International Journal of Advanced Manufacturing Technology,2016,83(5-8): 949-960.

[15]梁春华,王鸣,刘殿春.战斗机发动机涡轮叶片层板发散冷却技术的发展 [J].航空制造技术,2013(9): 90-93.

LIANG Chunhua,WANG Ming,LIU Dianchun.Development of laminated transpiration-cooled turbine blade for fighter engine [J].Aeronautical Manufacturing Technology,2013(9): 90-93.

[16]焦健,陈明伟.新一代发动机高温材料—陶瓷基复合材料的制备、性能及应用[J].航空制造技术,2014(7): 62-69.

JIAO Jian,CHEN Mingwei.New generation of high-temperature material for enginepreparation,property and application of ceramic matrix composites [J].Aeronautical Manufacturing Technology,2014(7): 62-69.

[17]杨强,鲁中良,黄福享,等.激光增材制造技术的研究现状及发展趋势 [J].航空制造技术,2016(12): 26-31.

YANG Qiang,LU Zhongliang,HUANG Fuxiang,et al.Research on status and development trend of laser additive manufacturing[J].Aeronautical Manufacturing Technology,2016(12): 26-31.