镍基单晶叶片制造技术及再结晶研究进展*

2016-05-30王志红田国良张现东

卜 昆,邱 飞,王志红,田国良,张现东

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安710072)

卜 昆

博士,教授,博士生导师。近年来,先后主持和承担了教育部基金、863计划项目、科技支撑计划项目、横向课题等20余项科研项目。主要研究方向为计算机辅助技术、现代集成制造、精密熔模铸造技术、数字化装配技术、成形加工过程的仿真优化。

空心涡轮叶片是航空发动机的核心部件,长期服役在高热冲击和复杂的循环热应力的工况下,其制造工作量占整个发动机的30%[1-2]。20世纪90年代以来,伴随着发动机高推重比的要求,复合气膜冷却的单晶涡轮叶片的设计与制造逐渐成为制约航空发动机发展的核心技术,也是目前国内公认的重大技术难题[3-4]。随着设计结构的复杂化,传统的Bridgman铸造技术低效率、无法满足大尺寸单晶叶片铸造、低温度梯度等缺陷不断被放大,无法满足现代先进航空发动机及燃气轮机对单晶叶片的需求。因此新的铸造技术LMC逐渐发展,但受限于目前冷却液的成本问题及部分冶金缺陷限制,并未实现单晶叶片铸造的产业化[5]。

单晶叶片生产及运输过程中,普通的磕碰会引起局部的应力集中,同时产生轻微的塑性变形,导致该区域在热处理过程中发生再结晶[6]。此外,由于叶片结构设计中的需要,增加很多横向肋,这使得叶片设计过程中部分过渡连接区域不可避免地留下了一些应力相对集中的区域,这些区域在固溶处理时也会诱发再结晶的形成[7]。从这些引起再结晶的原因出发,在严格管控单晶叶片运输过程的前提下,通过调整单晶叶片应力水平成为降低再结晶发生率的一种新方法。通常再结晶的发生出现在热处理阶段以及高温的工作状态下,受到高温的激发,残余应力释放促进新的晶粒形成。对于单晶叶片而言,由于合金中不含晶界强化元素,因此再结晶区域成为叶片的薄弱环节[8]。目前,针对再结晶的控制研究人员主要通过控制冷变形产生的塑性变形和随后的热处理过程,以降低再结晶的产生几率,而通过调控应力的方式控制再结晶的方法鲜见报道。

因此,针对单晶叶片制造技术及再结晶的研究,具有十分重要的意义。随着叶片结构复杂程度的增加,其制造技术难度成倍增加,其中再结晶的消除逐渐成为发动机单晶涡轮叶片生产过程中的关键问题。

单晶叶片制造技术发展

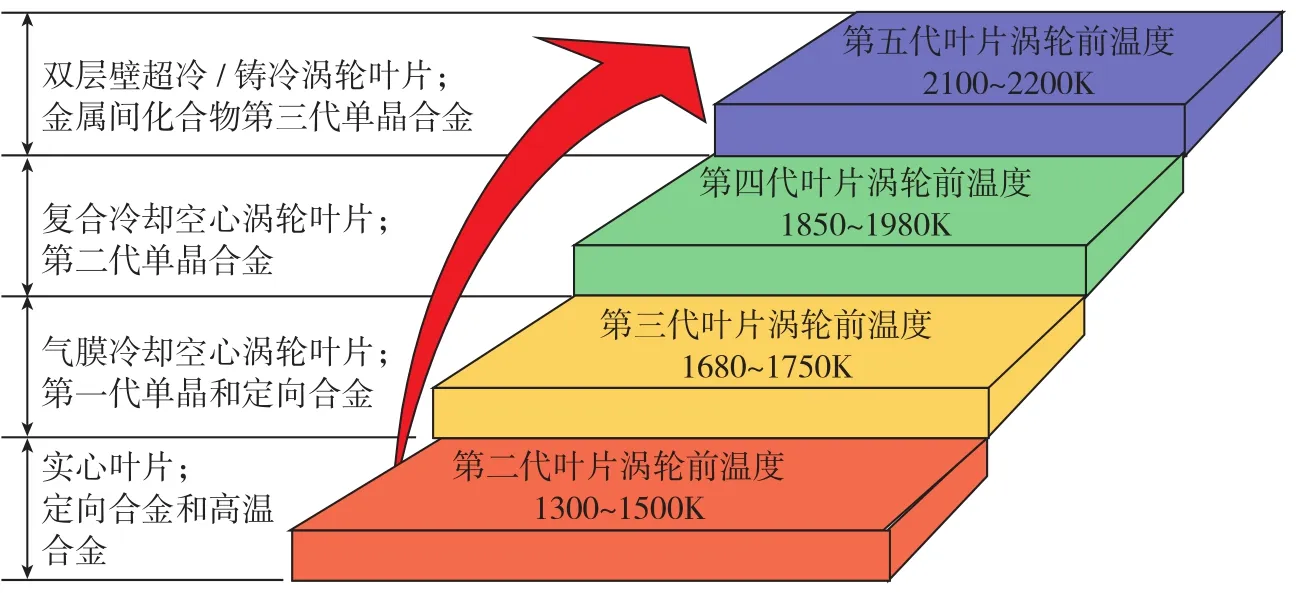

1 单晶叶片结构研究

伴随着先进作战飞机高推重比的要求,涡轮前进气口温度显著提高[9],单晶叶片由于其良好的承温能力、抗蠕变、抗热疲劳、抗氧化性以及抗腐蚀性等能力,在航空发动机及燃气能机上得到广泛应用。近40年来航空发动机的材料从普通的高温合金发展到第五代镍基单晶高温合金,其结构也从最初的实心叶片铸件过度到双层壁超冷/铸冷涡轮叶片(图1)[10]。自20世纪80年代第一代单晶高温合金(PW A1480等)成功应用于F100航空发动机[11],在过去的30年里,单晶高温合金的研究呈现井喷式发展,在全球范围能够生产用于航空航天叶片的企业主要集中于美、英、日等国[12]。目前传统的采用涡流、冲击和气膜冷却的空心叶片逐渐向双壁复合冷却的高效冷却叶片发展。Alison 公司应用Lamilloy技术,将带有复杂冷却回路的Lamilloy多孔层板用扩散连接方法成形的冷却结构[13]。该结构的关键制造技术在于复杂冷却回路的计算机辅助设计和绘制、“照相-腐蚀”或“照相-电解”工艺,也可用激光和电子束等特种工艺加工。美国GE公司也将这种技术应用到单晶叶片的生产过程中[14]。目前,该技术生产的超冷叶片已应用于F119(美)发动机上[15]。针对推重比15的发动机,研究超级冷却结构的单晶腹板空心叶片。

2 单晶叶片铸造技术发展

伴随着铸造技术与材料的发展,单晶涡轮叶片的性能得到极大提高。单晶材料的制造技术自1926年传统的Bridgman定向凝固工艺[16]研发以来,单晶铸造技术的发展主要集中于提高凝固前沿的温度梯度[17]。根据这一发展方向,1974年Laux等研发了高速定向凝固技术(HRS)[18],随后1976年Giamei等[19]研发了液态金属冷却技术(LMC)。进入近代Konter等[20]发展了气体冷却铸造技术(GCC),此后,根据铸件的成形要求,研究者在定向凝固基础上又相继发展了区域熔化液态金属冷却定向凝固法(ZLMC)[21]、电磁约束成形技术[22]等新的定向凝固技术。尽管近年来定向凝固技术的装备得到极大的发展,但应用于单晶叶片实际生产的定向凝固技术,仍只有传统的Bridgman方式发展起来的有限的几种铸造技术。

图1 涡轮叶片材料选择发展Fig.1 Development of selected materials for different generation turbine blades

单晶叶片的组织中消除了所有的晶界,使叶片的性能实现了最优化。目前世界上一直在使用传统的Bridgman方式生产单晶叶片[16]。这种铸造技术的特点是,浇注后的模壳从炉子的高温区穿过辐射挡板抵达低温区,铸造设备结构简单,工艺稳定可靠,且发展相当成熟,特别适合航空发动机叶片等小型铸件。在此基础上,工程研究人员进一步开发了液态金属冷却,这种方法与Bridgman工作方式基本类似,只是将铸型按照一定的速度拉出炉体,浸入液态金属液中,常见的液态金属有Ga-In合金和Sn液。前者熔点低但是价格贵,只适用于实验室小尺寸试样。相较于传统的Bridgman工艺,这种液态金属冷却工艺即LMC工艺,极大地提高了温度梯度。两种工艺方式具体形式如图2所示[23]。Carter等[24]通过对CMSX-4合金定性凝固的实际测试表明,激冷板附近的温度梯度可达200K/cm以上,而距离25cm的叶片端部则降为20K/cm。然而单纯增加温度梯度虽然达到提高凝固速率的目的,但是并不能满足铸件各处对凝固条件的不同需求。因此LMC工艺目前仍主要应用于大型叶片的定向凝固而非制备单晶[25]。目前Bridgman方式仍是单晶叶片制备过程的首选。

由于Bridgman定向凝固技术的设备结构简单,工艺稳定,因此国内其他类型的叶片也多采用这种技术的炉子进行生产。近期的研究结果显示,单晶叶片在更大的温度梯度下,对其组织更有利,且可以抑制一些由于温度梯度过低带来的铸造缺陷,如雀斑、晶粒偏离方向等[23]。特别是近年来,由于单晶高温合金添加了大量难熔元素,使得其结晶温度间隔增大、偏析加剧[26]。此外,伴随着大尺寸工业燃气轮机叶片制备的发展,Bridgman技术暴露出温度梯度随凝固过程进行很快下降的固有缺陷,使大尺寸工业燃气轮机叶片很难在定向凝固设备上实现[24]。因此国内对大尺寸工业燃气轮机叶片制造开始尝试采用LMC的方式进行生产。其中西北工业大学早在20世纪80年代就已经开始采用LMC工艺在实验室条件下研究高温合金的凝固技术[27],并研发了小型中试设备。2003年中科院金属研究所研制出国内首个工程化LMC设备[28]。不过国内的LMC工艺研究还处在工程应用的初级阶段,对如何产业化还缺乏深入研究。

图2 Bridgman/LMC定向凝固装置Fig.2 Bridgman/LMC directional solidification device

综上,根据定向凝固技术的发展,可发现其发展主线是沿着提高温度梯度,增加冷却速率的方式进行的。然而针对单晶叶片的生产,随着设计结构的复杂化,单晶叶片生产的定向凝固技术却相对滞后,对于一些复杂结构的叶片现有的技术很难实现精确成形。针对这一问题,需要研究者在单晶叶片制备工艺研究上不断深入的同时,引入更新的控制装置,极早地实现从实验室向工厂的产业化转型。另外针对单晶叶片尺寸变化、外界控制参数对晶粒长取向和成形质量的影响以及元素偏析、再结晶等组织和缺陷的作用机理的研究,会进一步推动定向凝固技术向一种更加经济化方式发展,尤其对单晶叶片的生产而言,即提高产品质量的同时提升生产效率。

3 单晶叶片定向凝固选晶技术发展

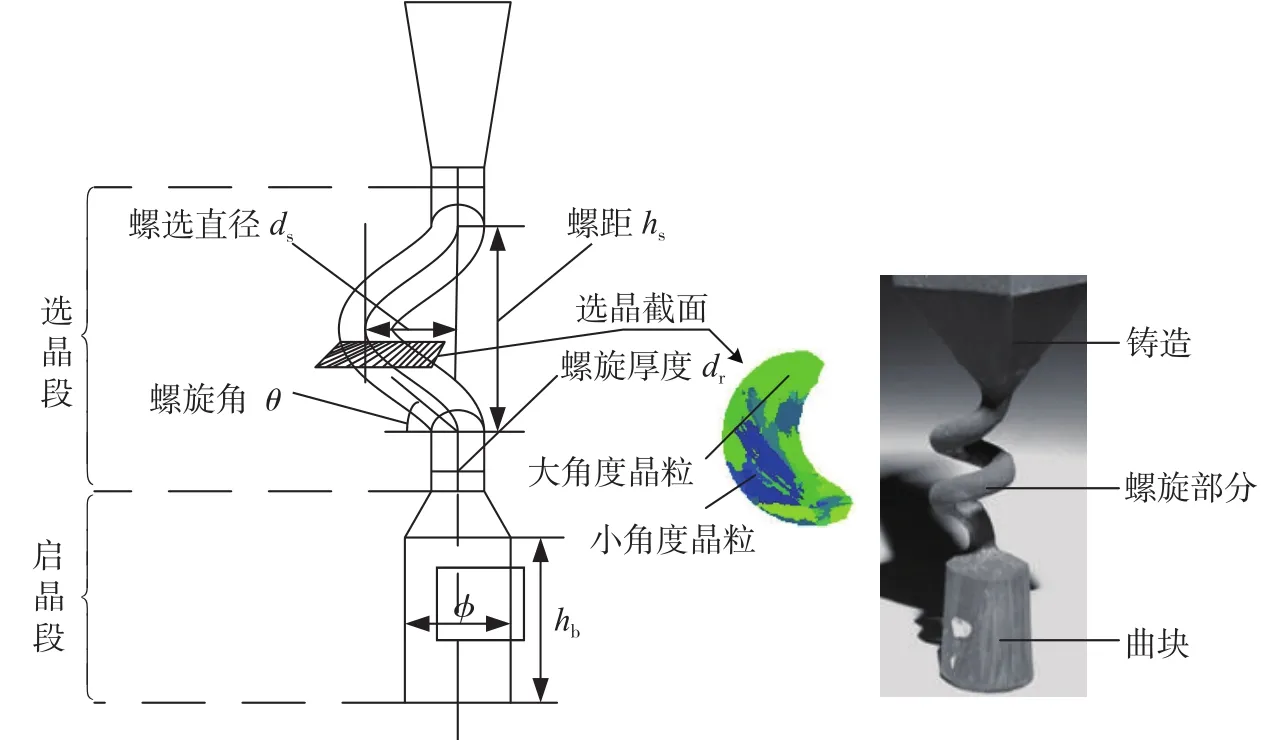

单晶定向凝固过程中的凝固结晶过程是单晶叶片生产中的重要问题,常见的生成单晶的方式包括籽晶法与选晶法。目前工业生产中应用较多的为选晶法。选晶法中选晶器结构是影响选晶效果的重要因素。传统的选晶器包括缩颈型、转折型、倾斜型和螺旋型等多种结构[29]。郑启等[30]对螺旋选晶器和多重缩颈结构选晶方式进行研究,结果表明在螺旋选晶器中,晶体横向择优生长与螺旋结构的耦合作用,形成连续选晶过程,而在缩颈选晶器中,几乎只存在单一的机械阻隔选晶行为,多重缩颈结构对于改善选晶作用并不明显,选晶效果不好。目前根据工程实际调研,单晶生产过程中主要通过螺旋选晶的方式进行单晶生产。金属研究所通过大量试验研究表明,螺旋选晶器的选晶段的螺距、螺旋直径、螺旋厚度、螺旋角等因素对选晶结果均有影响[31],其结构如图3所示[32]。西北工业大学傅恒志团队结合试验及元胞自动机模拟技术基本实现了单晶叶片选晶工艺的产业化。实际生产中,由于凝固条件的复杂性以及选晶器的形状差异,选晶器的选晶行为会有所差别[33],稳定性有待提高。

单晶叶片的再结晶研究

1 单晶涡轮叶片再结晶缺陷研究

图3 螺旋选晶器的结构Fig.3 Structure of spiral selector

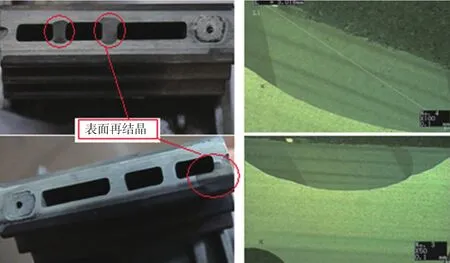

镍基单晶高温合金铸造完成后,由于结构影响,在热应力作用下部分应力集中区域会处于一种亚稳态的高能量状态,在热激活的情况下,会经历一系列的显微组织变化过程,从亚稳的高能量状态转变为稳定的低能量状态。这期间金属经历回复、再结晶和晶粒长大等变化逐渐成为一个新的完整的晶粒,这一变化即为再结晶[34]。随着单晶材料在航空航天以及地面燃气轮机上的广泛应用,再结晶逐渐成为一个不可忽视的问题,由于叶片结构的复杂性,在生产及服役过程中易发生再结晶现象,严重制约着国内镍基单晶叶片的生产质量(图4)。受限于单晶叶片主要应用于国防领域,国外对中国的单晶制造技术处于封锁的阶段。国内叶片生产由于再结晶引起的叶片裂纹与断裂故障造成了巨大的经济损失[35-36],成为我国发动机研制的瓶颈。针对这些问题,对于再结晶控制的研究显得极为迫切。

2 单晶叶片再结晶控制方法研究

2.1 国外对再结晶控制的研究

伴随着再结晶引起的单晶叶片质量问题的加剧,急需针对叶片再结晶的控制方法进行研究。当前国外的研究主要分为两个部分,一为通过控制合金及涂层成分达到抑制或控制再结晶的目的;二为控制工艺条件实现抑制再结晶的方法。其中控制合金及涂层成分抑制再结晶的方法,是目前研究的热点之一。由于单晶为去除晶界,针对合金成分的控制再结晶的研究主要是针对C、B、Hf等晶界强化元素的控制。Burgel等[37]研究了C对CMSX-11B合金再结晶的影响,结果表明将0.08%C的合金经过1.88%压缩及固溶处理后,该合金出现了由表面向里发展的再结晶晶粒。Okazaki等[38]研究再结晶对CM247LC合金与CMSX-4疲劳寿命的影响,结果显示再结晶对CM247LC合金寿命的影响程度远远小于对CMSX-4单晶高温合金的影响,而通过对比两种合金成分,CM247LC中含有C、B及Hf等晶界强化元素,而CMSX-4中只含有0.1%含量的Hf,这表明向合金中添加少量晶界强化元素能够有效降低再结晶对合金性能的影响,但是添加晶界强化元素会降低合金的初熔温度,进而降低固溶处理温度,影响了合金的整体性能。因此通过添加晶界强化元素控制再结晶并不是一种非常有效的手段,只能在一定程度上调整再结晶的形成及其对性能的影响。鉴于该方法的局限性,Okizaki等[39]通过在单晶铸件的涂层材料中增加B、Hf晶界强化元素的方式降低再结晶对性能的影响。除了向合金成分及涂层中添加晶界强化元素调控再结晶的方法外,抑制再结晶的形成,还包含通过调整工艺的方式控制。目前通过工艺的方式控制或抑制再结晶主要包含3种方式:(1)预回复热处理,Kortovich等[40]利用回复热处理方法避免PW1480镍基单晶高温合金在固溶处理过程中发生再结晶,发现回复热处理温度及时间与试样表面变形程度相关。对不同喷丸强度试样进行不同的回复热处理后,结果显示,随着喷丸强度的提高,对应的回复热处理温度也需要提高。(2)变形层的预处理。定向凝固的单晶高温合金一般不经历冷变形过程,但是其在生产过程中易发生偶然的磕碰、吹砂及机械加工等冷变形,而这些变形层在随后的热处理过程中易发生再结晶[41]。因此热处理前通过去除或缓解其变形层的方法可以在一定程度上消除或抑制该区域的再结晶。Salkeld等[42]提出在塑性变形程度较小的时候通过电化学腐蚀的方式,去除试样表面的变形层,从而实现避免在固溶过程中发生再结晶的目的。(3)通过管理控制工艺的方式,调整铸造过程中产生的能量集中区域的应力,最终实现抑制再结晶的目的。

图4 单晶高温合金叶片再结晶缺陷Fig.4 Typical recrystallization defects in single crystal superalloy blade

2.2 国内对再结晶控制的研究

国内针对单晶叶片再结晶的研究开始较晚,目前主要停留在针对再结晶产生的基理研究,相关研究表明,针对单晶材料的再结晶基理还存在一定的争议性。而针对再结晶的控制方面,研究人员主要通过控制冷变形产生的塑性变形和随后的高温过程[43],以降低再结晶产生的几率。目前针对再结晶的控制,行之有效的方法尚不明确,仍处于试验阶段,并未从再结晶产生的根源解决问题。由于镍基单晶高温合金由十几种合金元素组成,其各元素之间交互的过程复杂,很难确定哪种元素是直接影响再结晶的行程,目前见于报道的主要合金元素主要有C、W、Re等元素。刘丽容等[44]对不同含C量的合金再结晶行为进行比较,结果表明含C合金与不含C合金固溶处理后均出现不同程度的再结晶,认为碳化物虽然对再结晶的晶界移动起到抑制作用,但当驱动力足够大时,再结晶仍可绕过碳化物继续迁移。濮晟等[45]研究了W和Re元素对固溶后镍基单晶高温合金变形及再结晶的影响,结果显示,单晶高温合金变形后位错密度增大,位错缠结增多,再结晶形核时间滞后,即再结晶孕育期延长,再结晶深度明显减小。根据其研究分析可知,W和Re元素的添加增加了单晶高温合金的硬度,使其抵抗变形的能力增强,在相同变形力作用下,其变形区域的变形程度降低,因此再结晶得到减小。由此可以判断,基于合金成分调整再结晶的形成,其机理在于通过少量微量元素的添加,改善了合金的力学性能,从而实现在固定工艺情况下的再结晶的相对降低。

目前针对单晶叶片的再结晶的研究主要分成两部分:(1)通过试验手段控制热处理工艺或者减弱其塑性变形的方式;(2)数值模拟的方式,结合计算机辅助设计工艺,对整个定向凝固过程进行模拟,并针对特定的再结晶缺陷进行仿真模拟,研究铸造及热处理工艺对单晶材料再结晶的影响。

基于工艺辅助结构调整控制再结晶进一步分析可知,所有再结晶区域是由于铸造过程中的热应力或者后期喷丸、吹沙等工艺引起的塑性变形,以及运输过程中的磕碰等引起的局部能量集中,在宏观上表现为残余应力较大,即所谓的应力集中区域。因此消除再结晶可以通过控制铸件初始应力水平实现。根据此原理,提出了结合工艺辅助结构的方式调整残余应力的方式最终实现对再结晶的控制。

以单晶叶片的铸造工艺为例,可以调整的工艺参数主要为预热温度、抽拉速率、保温时间等[46]。在不改变单晶叶片生产工艺的情况下,为了调整单晶叶片的铸造残余应力,可以借鉴单晶叶片生产工艺中消除杂晶的方法。(1)引晶条技术[47],该技术主要是在单晶铸造过程中的成分过冷区域,增加工艺辅助结构引晶条的方式。(2)导热体技术,即在凝固的热障区增加导热石墨导体[47],增加其热传递,实现对其凝固速率的控制。针对杂晶的消除,方法(2)显而易见的优于第(1)种方案,主要是该方式不需要后续的切除过程,同时形成的单晶质量要远远好于引晶条技术生产的叶片[48]。但是调整残余应力,方法(1)的作用效果更加明显。李世峰[49]通过修改结构的方式,修改了单晶叶片榫头进气窗口圆角半径,实现该区域的应力调控,并最终实现了再结晶的控制。借鉴此种修改结构的方法,在叶片上添加工艺辅助结构引晶条,以达到调整叶片结构实现对应力的调控并最终达到消除再结晶的目的。该方法主要原理是,根据单晶材料的拉伸曲线,建立其临界再结晶应力模型,结合数值模拟技术与试验,对单晶叶片各个区域的应力进行测量,最终建立单晶叶片的应力场分布。根据应力云图,通过调整工艺辅助结构即工艺筋的尺寸,结构及布局实现对叶身及缘板的应力水平调控直至其低于对应温度下的临界再结晶应力。

综上,针对再结晶控制的研究,目前主要还是针对具体的材料出现的再结晶问题研究,并未从再结晶的形成机理出发,深入研究再结晶的形成原因。只有这样才能在根本上解决再结晶的问题。

单晶叶片制造技术及再结晶消除的研究重点

基于多年的技术积累,我国在单晶涡轮叶片制造技术方面取得了长足的进步,为新型航空发动机叶片的研发做出了重大的贡献。目前先进的镍基单晶航空发动机叶片已经进入实用阶段,而在再结晶消除方面的研究,仅处于起步阶段,仍有大量的问题有待解决。

针对叶片制造技术,与发达国家相比我国的单晶叶片的生产在产业化方面仍存在问题,特别是在变形控制及产业化设备研发上。为弥补这方面的不足,研究的重点应集中于变形控制及相关生产技术研发等方面。而针对叶片的再结晶问题,需要从生产管理与研究抑制或消除再结晶方法两方面出发。生产管理方面需要制定严格的单晶叶片产品的运输及搬运中的规范预防磕碰。研究抑制或消除再结晶方法方面应该就当前材料的特性,结合结构的调整并应用计算机辅助模拟技术,具体需要从以下3个方面解决问题:(1)研究难熔元素对再结晶的影响机理,从材料自身出发,实现对再结晶的初抑制;(2)针对不同材料,研究再结晶触发的极限临界应力,通过数值模拟的方式实现对铸造过程中的应力场模拟,从而达到控制设计结构的应力水平符合再结晶的临界应力允许范围内;(3)从材料与工艺出发研究再结晶的形成机理,从根本上消除再结晶的发生。

综合上述分析,镍基单晶叶片的控形技术与再结晶的消除均需要从工艺以及材料本身解决问题,同时对于计算机辅助工具的开发应用,实现对镍基单晶叶片形状与再结晶缺陷的控制。在此基础上,才能实现叶片再结晶组织模拟、外形与内腔的优化调整,降低生产成本,提高生产效率的目的,最终生产出合格的单晶产品,以满足未来我国航空航天发动机高推重比、减重、延寿以及高可靠性的需求。

[1]COOKE M,HEGGS P J.Advantages of the hollow (concave) turbine for multi-phase agitation under intense operating conditions[J].Chemical Engineering Science,2005,60(20):5529-5543.

[2]ZHANG B,LI Z Q,HOU H L,et al.Three dimensional FEM simulation of titanium hollow blade forming process[J].Rare Metal Materials and Engineering,2010,39(6): 963-968.

[3]HARRISON A.Design for service- Harmonising product design with a services strategy[C]//American Society of Mechanical Engineers.2006 ASME 51st Turbo Expo.Barcelona,2006.

[4]林左鸣.战斗机发动机的研制现状和发展趋势[J].航空发动机,2006,32(1): 1-8.

LIN Zuoming.The current development and future trends offighter engines[J].Aeroengine,2006,32(1): 1-8.

[5]REED R C.The superalloys:fundamentals and applications[M].Cambridge:Cambridge University Press,2008.

[6]王东林,李家宝,金涛,等.DZ4镍基高温合金的再结晶[J].金属学报,2006,42(2):167-171.

WANG Donglin,LI Jiabao,JIN Tao,et al.Recrystallization of Ni base superalloy of DZ4[J].Acta Metallurgica Sinica,2006,42(2):167-171.

[7]李世峰,卫刚,高杰,等.单晶再结晶临界应力与涡轮叶片结构设计参数间的映射模型[J].南京航空航天大学学报,2014,46(6): 909-914.

LI Shifeng,WEI Gang,GAO Jie,et al.Relationship model between recrystallization critical stress and structure designed parameters on single crystal turbine blade[J].Journal of Nanjing University of Aeronautics & Astronautics,2014,46(6): 909-914.

[8]MILLER V M,JOHNSON A E,TORBET C J,et al.Recrystallization and the development of abnormally large grains after small strain deformation in a polycrystalline nickelbased superalloy[J].Metallurgical and Materials Transactions A,2016,47(4): 1566-1574.

[9]黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2000.

HUANG Qianyao,LI Hankang.Superalloys[M].Beijing: Metallurgical Industry Press,2000.

[10]董志国,王鸣,李晓欣,等.航空发动机涡轮叶片材料的应用与发展[J].钢铁研究学报,2011,23(S2): 455-457.

DONG Zhiguo,WANG Ming,LI Xiaoxin,et al.Application and progress of materials for turbine blade[J].Journal of Iron and Steel Research,2011,23(2): 455-457.

[11]郭建亭.高温合金在能源工业领域中的应用现状与发展[J].金属学报,2010,46(5): 513-527.

GUO Jianting.The current situation of application and development of superalloys in the fields of energy industry[J].Acta Metall Sin,2010,46(5): 513-527.

[12]徐志国.高端装备制造关键材料遥看高温合金两千亿市场空间[N].中国航空报,2014-12-06(D04) .

XU Zhiguo.The key materials of high-end equipment[N].China Aviation News,2014-12-06( D04).

[13]BURKHOLDER P S,THOMAS M C,FRASIER D J,et al.Allison engine testing CMSX-4 single crystal turbine blades and vanes[C]//3rd International Charles Parsons Turbine Conference: Materials Engineering in Turbines and Compressors.1995: 305-320.

[14]呼艳丽.高效涡轮铸冷工作叶片冷却设计[D].成都:电子科技大学,2010.

HU Yanli.The design of single crystal turbine blades with high cooling effect [D].Chengdu: University of Electronic Science and Technology of China,2010.

[15]郑天慧,郭琦,曾海霞,等.F119核心机研制技术途径及发展趋势[J].燃气涡轮试验与研究,2014(2): 54-58.

ZHENG Tianhui,GUO Qi,ZENG Haixia,et al.Development approach and derivatives of F119’s core engine[J].Gas Turbine Experiment and Research,2014(2): 54-58.

[16]BRIDGMAN P W.Crystals and their manufacture: U.S.1793672[P].1931-02-24.

[17]WANG F,MA D X,ZHANG J,et al.A high thermal gradient directional solidification method for growing superalloy single crystals[J].Journal of Materials Processing Technology,2014,214(12): 3112-3121.

[18]LAUX E,TINGQUIST S.Method and apparatus for melting and casing metal: U.S.3841384[P].1974-10-15.

[19]GIAMEI A F,TSCHINKEL J G.Liquid metal cooling: a new solidification technique[J].Metallurgical transactions A,1976,7(9): 1427-1434.

[20]KONTER M,KATS E,HOFMANN N.A novel casting process for single crystal gas turbine components[C]//Ninth International Symposium on Superalloys,2000: 189-200.

[21]傅恒志.航空航天材料定向凝固[M].北京:科学出版社,2015.

FU Hengzhi.Directional solidification process of aero-high temperature materials[M].Beijin: Science Press,2015.

[22]问亚岗,崔春娟,田露露,等.定向凝固技术的研究进展与应用[J].材料导报,2016,30(3): 116-120.

WEN Yagang,CUI Chunjuan,TIAN Lulu,et al.Research progress and application of the directional solidification technology[J].Materials Review,2016,30(3): 116-120.

[23]刘林.高温合金精密铸造技术研究进展[J].铸造,2012(11): 1273-1285.

LIU Lin.The progress of investment casting of nickel-based superalloys[J].Foundry,2012(11): 1273-1285.

[24]CARTER P,COX D C,GANDIN C A.Process modelling of grain selection during the solidication of single crystal superalloy castings[J].Journal of Materials Science,2000,280(2): 233-246.

[25]马德新.高温合金叶片单晶凝固技术的新发展[J].金属学报,2015,51(10): 1179-1190.

MA Dexin.Delopment of single crystal solidification technology for production of superalloy turbine blades[J].Acta Metallurgica Sinica,2015,51(10): 1179-1190.

[26]刘刚,刘林,赵新宝,等.一种镍基单晶高温合金的高温度梯度定向凝固组织及枝晶偏析[J].金属学报,2010,46(1): 77-83.

LIU Gang,LIU Lin,ZHAO Xinbao,et al.Microstructure and microsegregation in a Nibased single crystal superalloy directionally solidified under high thermal gradient[J].Acta Metall Sin,2010,46(1): 77-83.

[27]LIU L,HUANG T,QU M,et al.High thermal gradient directional solidification and its application in the processing of nickel-based superalloys[J].Journal of Materials Processing Technology,2010,210(1): 159-165.

[28]ZHANG J,LOU L.Directional solidification assisted by liquid metal cooling [J].Journal of Materials Science and Technology,2007,23(3):289-300.

[29]GOULETTE M J,SPILLING P D,ARTHEY R P.Cost effective single cystals:The Rolls-Royce approach[C]//KORTOVICH C S,BRICKNELL R H,eds.Superalloys 1984.Warrendale,PA: TMS,1984: 167.

[30]郑启,侯桂臣,田为民,等.单晶高温合金的选晶行为[J].中国有色金属学报,2001,11(2):176-178.

ZHENG Qi,HOU Guichen,TIAN Weimin,et al.Grain selection behavior of single crystal superalloy[J].The Chinese Journal of Nonferrous Metals,2001,11(2):176-178.

[31]CARTER P,COX D,GANDIN C A,et al.Process modelling of grain selection during the solidification of single singlecrystal superalloy castings[J].Materials Science & Engineering,2000,280(2): 233-246.

[32]DAI H.A study of solidification structure evolution during investment casting of Nibased superalloy for aero-engine turbine blades[D].Leicester: University of Leicester,2009.

[33]郝红全,谢光,申健,等.单晶选晶器的选晶行为研究[J].钢铁研究学报,2011,23(S2): 361-364.

HAO Hongquan,XIE Guang,SHEN Jian,et al.Selection behavior of a grain selector during directional solidification process[J].Joural of Iron and Steel Research,2011,23(S2):361-364.

[34]陶春虎,张卫方,施惠基.定向凝固高温合金的再结晶[M].北京:国防工业出版社,2007.

TAO Chunhu,ZHANG Weifang,SHI Huiji.Recrystallization of directionally solidified superalloy[M].Beijing: National Defence Industry Press,2007.

[35]陶春虎,张卫方,李运菊,等.定向凝固和单晶高温合金的再结晶[J].失效分析与预防,2006,1(4): 1-9.

TAO Chunhu,ZHANG Weifang,LI Yunju,et al.Recrystallization of directionally solidified and single crystal superalloy[J].Failure Analysis and Prevention,2006,1(4): 1-9.

[36]ZHANG W,LI Y,LIU G,et al.Recrystallization and fatigue failure of DS alloy blades[J].Engineering Failure Analysis,2004,11(3): 429-437.

[37]BURGEL R,PORTELLA P D,PREUHS J,et al.Recrystallization in single crystals of nickel base superalloys[J].Superalloys,2000,9: 229-238

[38]OKAZAKI M,OHTERA I,HARADA Y,et al.Undesirable effect of local cellular transformation in microstructurally-controlled Ni-base superalloys subjected to previous damage on high temperature[J].Materials Science Research International,2003,9(1): 55-60.

[39]OKAZAKI M,OHTERA I,HARADA Y.Damage repair in CMSX-4 alloy without fatigue life reduction penalty[J].Metallurgical and Materials Transactions A,2004,35(2): 535-542.

[40]KORTOVICH C S Jr,GUENIN B M.Method of producing a single crystal article: U.S.4385939[P].1983-05-31.

[41]李鸿.DZ4合金定向凝固涡轮叶片再结晶试验研究[D].贵阳:贵州大学,2006.

LI Hong.DZ4 alloy direction detection coagulation turbine blade recrystallization experimental study[D].Guiyang: Guizhou University,2006.

[42]SALKELD R W,FIELD T T,AULT E A.Preparation of single crystal superalloys for post-casting heat treatment: U.S.5413648[P].1995-05-09.

[43]张兵,曹雪刚,刘昌奎.单晶高温合金再结晶的抑制方法研究进展[J].失效分析与预防,2013,8(3):191-196.

ZHANG Bing,CAO Xuegang,LIU Changkui.Reciew on inhibition methods of recrystallization of single crystal superalloys[J].Failire Analysis and Prevention,2013,8(3): 191-196.

[44]刘丽荣,孙新涛,金涛,等.含碳镍基单晶高温合金的再结晶倾向性[J].机械工程材料,2007,31(5): 9-12.

LIU Lirong,SUN Xintao,JIN Tao,et al.Recrystallization in a single crystal superalloy with carbon addition[J].Materials for Mechanical Engineering,2007,31(5): 9-12.

[45]濮晟,谢光,郑伟,等.W和Re对固溶态镍基单晶高温合金变形和再结晶的影响[J].金属学报,2015,51(2): 239-248.

PU Sheng,XIE Guang,ZHENG Wei,et al.Effect of W and Re on deformation and recrystallization of solution heat reated ni-based single crystal superalloys[J].Acta Metall Sin,2015,51(2): 239-248.

[46]卜昆,傅将威,董一巍,等.基于仿真的单晶涡轮叶片精铸工艺参数优化[J].特种铸造及有色合金,2013,33(4):353-357.

BU Kun,FU Jiangwei,DONG Yiwei,et al.Parameters optimization of investment casting single crystal turbine blade based on numercial simulation[J].Special Casting & Nonferrous Alloys ,2013,33(4):353-357.

[47]谢道存.DD5合金单晶定向凝固温度场及杂晶控制的研究[D].镇江:江苏大学,2016.

XIE Daocun.Research on temperature field and control of stray grains in directional solidification of DD5 single crystal alloys[D].Zhenjiang: Jiangsu University,2016.

[48]MA D,BÜHRIG-POLACZEK A.Application of a heat conductor technique in the production of single-crystal turbine blades[J].Metallurgical and Materials Transactions B,2009,40(5): 738-748.

[49]李世峰,卫刚,孙飞龑,等.几何与动力约束结合的单晶涡轮叶片结构细节优化[J].航空动力学报,2015,30(1): 90-95.

LI Shifeng,WEI Gang,SUN Feiyan,et al.Detail-structure optimization of single crystal turbine blade under the condition of geometric and dynamic constrains [J].Journal of Aerospace Power,2015,30(1): 90-95.