航空发动机叶片加工变形控制技术研究现状

2016-05-30于建华

李 勋,于建华,赵 鹏

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.中国航发商用航空发动机有限责任公司,上海 201108)

李 勋

博士,副教授,主要研究方向为高性能材料切削/磨削技术及其表面完整性。

叶片是航空发动机的“心脏”,如图1所示,叶片的加工精度和质量对航空发动机的效率和性能以及安全可靠性都有直接的影响,而占整个发动机机械加工总量30%以上的叶片加工一直是我国航空发动机整体水平提高的“瓶颈”[1-4]。美国NASA-Lewis研究中心的研究结果表明,当叶片的轮廓精度在0.025mm左右时,如果叶片表面粗糙度Ra由3.1μm降低到0.51μm后,发动机的效率将在设计值附近提高3%~6%;如果发动机叶片的转速工作在设计值60%的低速状态时,效率也会提高1%~3%;当叶片的表面粗糙度为0.51μm时,其轮廓误差由0.025mm降低到0.0125mm时,发动机的压气比将再提高1%以上,尤其是进气边缘占叶片型面10%的轮廓误差对效率的影响最大[5-7]。以上研究结果说明叶片型面的加工精度和质量对发动机性能有直接的影响,特别是对超音速飞机来说,其影响更为明显[8]。另一方面,叶片型面的高精度和高质量制造对降低发动机的燃油消耗也有明显的贡献,美国第六代军用发动机研究项目ADVENT将实现燃油消耗下降25%,其中压气机优化设计和制造大约占其中的5%~7%。民用发动机LEAP-X型号中,将通过优化压气机设计和制造降低燃油消耗7%左右[9]。

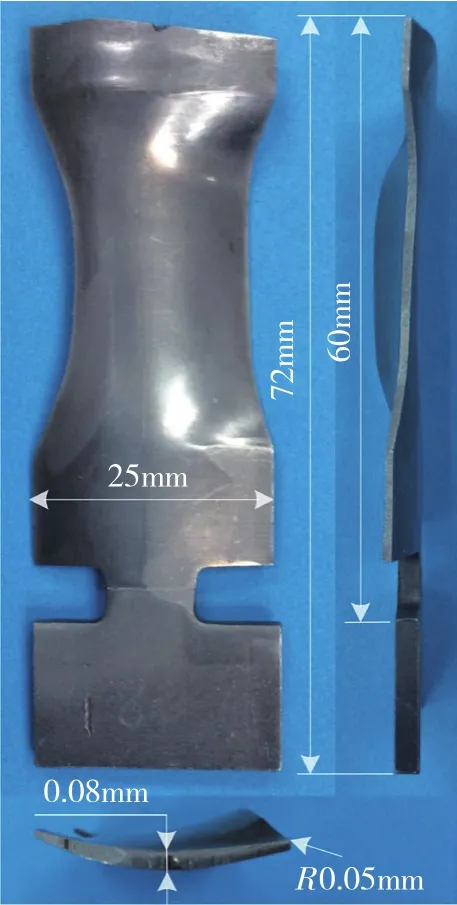

在我国,随着新型战斗机型号的不断涌现,为了满足新型发动机的高性能需求,叶盘、叶片的制造对材料、精度和质量都提出了更高的要求。材料从钛合金、镍基高温合金逐渐向金属基复合材料、陶瓷基复合材料等过渡[10];叶片向大扭角、厚度更薄(最厚处约0.8mm)、型面轮廓精度和表面质量及其一致性要求更高的方向发展;尤其是对进排气边缘的质量要求更高,尺寸也向更小(R0.05 mm左右)的方向发展[11],图2所示为某级压气机叶片主要尺寸。可见,提高叶片的加工精度和加工表面质量对于先进高性能航空发动机研制具有重要意义。

图1 商用航空发动机叶片分布Fig.1 Blades distribution of commercial aeroengine

图2 航空发动机某级压气机叶片Fig.2 A compressor blade of aeroengine

随着多轴联动数控机床运动精度以及数控编程理论水平的不断提高,高刚性复杂自由曲面的加工精度质量已经能够达到很高的水平[12-13]。而弱刚性叶片在加工过程中的自身变形是制约发动机叶片加工精度进一步提高的主要因素之一。按照变形的形成机理可以将叶片的加工变形分为3种类型:(1)叶片受切削力作用而导致的变形,也称为“让刀”变形;(2)因过定位支撑和装夹误差引起的变形;(3)因加工表面残余应力而引起的变形。叶片的最终变形是由几种变形综合作用的结果,不同变形机理引起的叶片变形要采用不同的变形控制方法。

目前,数控铣削是叶片型面的主要加工方式,其变形控制机理和方法能够基本满足叶片型面轮廓精度在 0.05~0.07mm 的加工需要[1,13-14]。但是,随着航空发动机性能的提升,对叶片的材料性能和加工精度都有更高要求,要实现先进航空发动机20μm级叶片(型面轮廓误差在0.02mm以内)型面的精密加工还存在较大的差距,尤其是针对高温合金涡轮叶片进行精密加工时,与其他两种叶片变形类型相比,残余应力变形更为突出。如果不从根本上对此进行控制,很难实现发动机涡轮叶片的精密、高效加工。为此,国内外研究者对航空发动机叶片的变形控制原理及方法进行了系统、深入的探索和研究。

叶片型面的主要变形及形成机理

1 叶片受切削力形成的“让刀”变形

航空发动机叶片是典型薄壁的弱刚性零件,在铣削加工中易受切削力作用而产生“让刀”变形;同时,叶片常采用高温不锈钢、高温钛合金、镍基高温合金或金属基复合材料等性能优良的材料,这些材料的切削加工性较差,切削加工过程中切削力相对较大,而且刀具磨损较快,切削力也会随之增大,加剧了“让刀”变形的程度,尤其是在叶片的叶尖和进排气边缘等刚性较差的部位,变形更为严重。

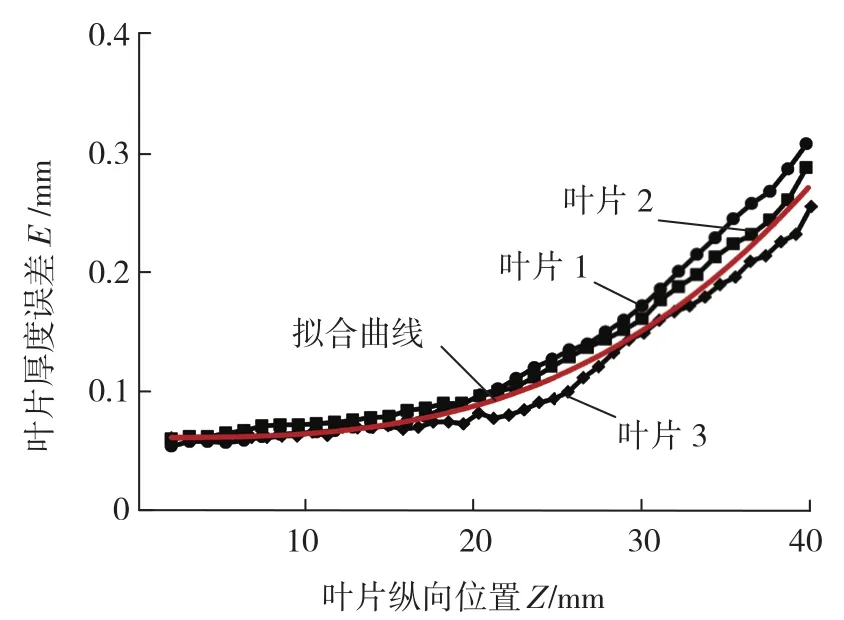

针对叶片在加工过程中因切削力产生的变形,研究者进行了许多分析和研究。西北工业大学的单晨伟等[15]和西安工业大学的贾立伟[16]等利用有限元分析和具体试验的方法对仿真叶片模型进行受力变形分析,研究了不同切削力状态下叶片各部位的变形情况,充分说明了弱刚性叶片在加工过程中存在明显的“让刀”变形。北京航空航天大学的陈婵娟等[17]对高温合金叶片在超硬砂轮磨削加工中的受力变形进行分析,也得到了同样的结论,如图3所示。

叶片因切削力而形成的“让刀”变形主要集中在叶尖和进排气边等刚性较差的部位。由于叶身型面的复杂性使得叶片各部位的刚度分布不均匀,从而导致受力变形的规律性很差,叶盆、叶背的变形集中区并不严格对应,这些特点为控制叶片的加工增加了难度。

2 因过定位支撑或装夹误差形成的叶片变形

图3 叶片“让刀”变形的规律曲线Fig.3 Cutter back-off deformation of aeroengine blade

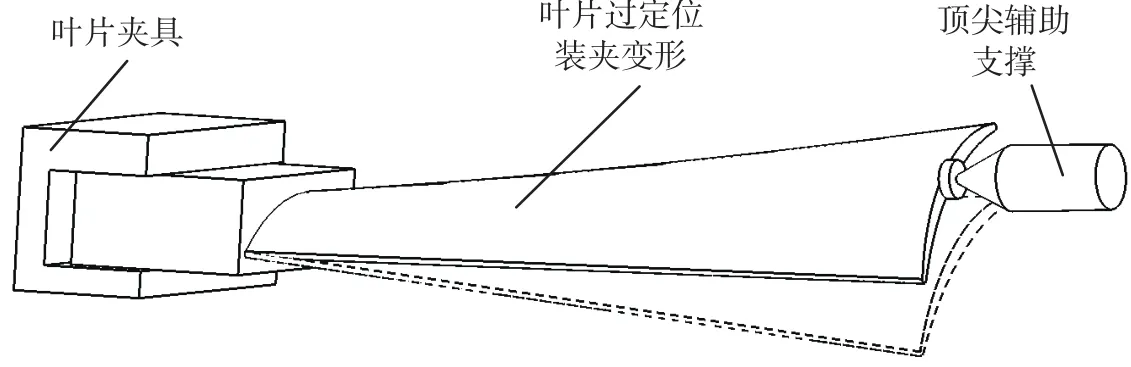

为了增强叶片在加工过程中的刚性,最简单且直接的方法就是在叶片完全定位且夹紧的情况下,再对叶片增加辅助支撑,间接提高叶片的刚性。如图4所示,在叶身型面上增加支撑柱等[1,18-19]。在辅助支撑的作用下,叶片处于过定位状态,辅助支撑的精度将直接影响叶片的加工精度。

图4 过定位支撑方案示意图Fig.4 Fixation of aeroengine blade with over-positioning

通过提高夹具及辅助支撑装置的加工和安装精度可以满足一般精度叶片的加工需要,并且这种方法已经在生产中得到了应用,取得很好的效果。但是,辅助支撑和过定位装夹必然会引入新的装夹误差,当叶片加工精度要求提高以后,辅助支撑引入的误差对叶片的变形影响变得尤为突出。辅助支撑与叶片之间的微小间隙会使叶片在一定变形范围内的刚性得不到提高,而且两者之间微小的过盈或相互作用力会使叶片预先产生变形,当夹具和辅助支撑移除后,变形得到恢复,直接影响已加工完成的叶片型面精度。

西安航空发动机厂的李海宁等[20]采用叶尖辅助支撑并施加一定的预拉力,提高了叶片抵抗“让刀”变形的能力,并在一定程度上抑制了叶片铣削加工时的颤振,提高了叶片的加工精度。北京航空航天大学陈志同等[21]采用自适应夹具和辅助支撑,通过自适应夹具和优化装夹顺序,降低了夹具精度对叶片装夹变形的影响,取得了较好的效果。西北工业大学蔺小军等[22]提出叶片整体加工再分割技术,主要目的是避免工装和装夹精度、装夹内应力对叶片加工精度的影响。以上研究成果均说明,叶片的过定位装夹或者装夹精度,对叶片加工后的精度有直接的影响。

3 加工表面残余应力引起的叶片变形

目前,高温钛合金和镍基高温合金是制造航空发动机涡轮叶片和叶轮的主要材料,而这两类材料在热处理后切削加工性能很差,切削加工过程中刀具极易磨损,在叶片型面不同位置瞬间切削参数和切削状态并不一致,从而导致在叶片型面的不同位置上形成的表面完整性指标相差较大[23]。同时,加工表面的显微硬度和表面残余应力与基体材料也相差较大。因此,在叶片因材料去除而产生的内部残余应力释放和因加工而产生的表面残余应力的共同作用下,就会产生较大的残余应力变形,并且加工表面残余应力的方向和大小受材料热处理状态、加工方式、条件和参数等许多因素的影响都较大,因此,叶片因加工表面残余应力而产生的变形规律性很差。

沈阳黎明航空发动机(集团)有限责任公司的金秀杰等[24]和西北工业大学的姚倡锋等[25]针对叶片的残余应力变形及其控制方法进行了研究。结果表明,针对高温合金静子叶片进行铣削加工时,叶片型面因加工表面残余应力而产生的变形较大,而且规律性很差,极易导致叶片报废。北京航空航天大学的Meng等[19]也对高温合金叶片在高速磨削加工过程中的残余应力变形及其影响因素进行了研究,通过具体的加工试验充分证明了高温合金仿真叶片在高速磨削加工条件下极易产生较大的残余应力变形,而且变形的规律性与加工条件及工艺参数有直接的关系。在试验条件下,GH4169薄壁试件因加工表面残余应力而产生的变形可达0.5mm。

叶片加工变形控制方法

国内外研究者主要通过装夹方式、工艺及加工参数优化、变形预测与误差补偿、电解加工及超硬磨料砂轮高速磨削等方式对航空发动机叶片变形控制方法展开探索和研究。

1 利用装夹方式控制叶片变形

控制叶片因受到切削力作用而产生的变形,最简单且直接的方法就是对叶片进行过定位装夹或辅助支撑,间接提高叶片的刚性,从而达到减小叶片受力变形的目的。目前叶片实际生产加工中,绝大多数采用这种方法来控制叶片的受力变形。北京航空航天大学的陈婵娟[17]深入分析了叶片在悬臂装夹与双端装夹状态下的变形及其分布规律,并进行了试验验证。结果表明,利用双端过定位辅助装夹能够大幅度提高叶片抵抗受力变形的能力,可以将高温合金叶片的铣削加工变形控制在0.05 mm以内。Wang等[26-29]提出一种涡轮叶片装夹定位误差和加工误差测量、计算方法,为叶片的夹具优化设计提供了依据。西北工业大学刘维伟等[1,30]在叶片加工中采用叶尖工艺凸台辅助支撑,但在轴向上不对叶片施加力的作用,使叶片内部不产生预拉力或压力,在控制叶片受力变形的基础上,进一步降低了叶片因装夹预应力而产生的变形。西北工业大学张定华等[31]提出利用叶片根部装夹,叶尖处顶尖支撑,同时在叶身型面上利用多个支撑螺杆进行支撑,大幅度提高了叶片在铣削加工时的刚度,控制了叶片的“让刀”变形。王广林[32]提出将叶片末端采用尾顶尖施加压力的方式改为气动力可调的拉力,可以减小叶片在加工中受到切削力而产生的弯曲变形。北京航空航天大学陈志同等[33]提出一种柔性且能够自适应叶片型面的摇篮式叶片加工夹具,提高叶片在加工过程中的“让刀”变形。在叶片长度较大时,叶尖辅助支撑提高加工精度的效果更为明显[32]。在生产应用中,国内的航空发动机叶片的主要生产单位沈阳黎明航空发动机(集团)有限责任公司和南方航空工业有限公司等,在叶片的加工中均采用了双端装夹的方式来保证叶片的加工精度[20,24]。

为了最大限度地降低因过定位装夹或辅助支撑装置的制造误差对叶片加工精度的影响,国内外研究者提出利用低熔点合金对叶片整体包裹支撑的方式,将融化的低熔点合金浇灌在叶片型面的四周,对其进行辅助支撑[1]。低熔点合金较低的融化温度也有效地避免了叶片的受热变形,从而使叶片的过定位辅助支撑具有极高的精度。但是,低熔点合金极易污染叶片表面,后期清洗工艺繁琐,而且低熔点合金的后期处理也会造成较大的环境污染[4],因此,在不能有效解决上述问题之前,这种辅助支撑方式将逐渐被淘汰。

以上研究成果通过优化夹具结构及辅助支撑来提高叶片在加工过程中抵抗切削力变形的能力,从而减小叶片型面的“让刀”变形。但是,这种方法就使叶片不可避免地引入了过定位装夹变形,无论是叶尖处顶尖或辅助基准凸台支撑,还是叶身型面的辅助支撑等,都要求装置有很高的精度及其稳定性。一般情况下,叶片的装夹基准比较小且位于叶片的两端,在一端定位夹紧后,其装夹误差容易在离基准较远的叶身处和叶片另一端形成误差放大,这就进一步提高了对夹具和支撑装置自身制造精度的要求。另一方面,叶片在过定位装夹的情况下,叶片型面产生的残余应力变形在两端装夹的情况下得不到释放,在叶片内部形成应力,随着加工的不断进行,内部应力也随之不断变化。当叶片加工完成移除所有约束装置后,叶片内部应力释放,就会产生较大的变形。

总地来说,利用夹具及辅助支撑的方式能够有效地控制叶片的“让刀”变形,但不可避免地使叶片产生过定位装夹变形,需要根据叶片的加工精度来决定夹具及辅助支撑的精度。同时,叶片的残余应力变形不能通过过定位装夹和支撑进行控制,此方法适用于残余应力变形较小的叶片加工。

2 利用工艺及加工参数优化控制叶片的变形

(1)利用加工余量分配调整加工工艺,增强叶片加工刚性。

叶片之所以产生加工变形,最主要原因就是其刚性较差,通过工艺手段使刚性增强也是控制叶片加工变形的有效手段之一。传统加工方法都是逐层去除叶片余量,西北工业大学的单晨伟等[15]提出一种叶片型面的非均匀余量刚度补偿方法,根据叶片不同部位在集中切削力作用下的变形规律,对叶片径向和截面线方向分别采用线性变化和正弦函数变化两种方法进行叶片曲面非均匀余量刚度补偿设计,并且基于叶片原始截面线,构造出精加工时的工艺模型,从而在精加工总体余量不变的情况下,增强了叶片的加工刚度,在一定程度上减少了弯曲和扭转变形。

(2)利用对称加工工艺和自适应夹具控制叶片残余应力变形。

一般情况下,叶片均采用单面铣削加工工艺,即在半精加工和精加工工序中,先加工叶盆或叶背,之后再进行另一面的加工。采用这种加工工艺,由于叶盆、叶背型面的加工表面残余应力处于非平衡状态,极易导致叶片型面产生弯扭变形。由西北工业大学姚倡锋等[25]利用分区域对称刀具轨迹进行叶片加工的方法来控制变形。将叶盆、叶背型面划分为若干个对称的区域,在加工过程中,叶盆、叶背交替完成各区域的半精加工和精加工,使叶盆、叶背型面铣削表面残余应力处于相对平衡的状态,从而减小了叶片型面因残余应力而产生的弯曲变形。但是,在叶片边缘和型面曲率变化较为剧烈的部位,在相同的加工条件下,产生的加工表面残余应力相差较大,从而使对称加工工艺对这些局部位置的残余应力变形控制能力受到影响。

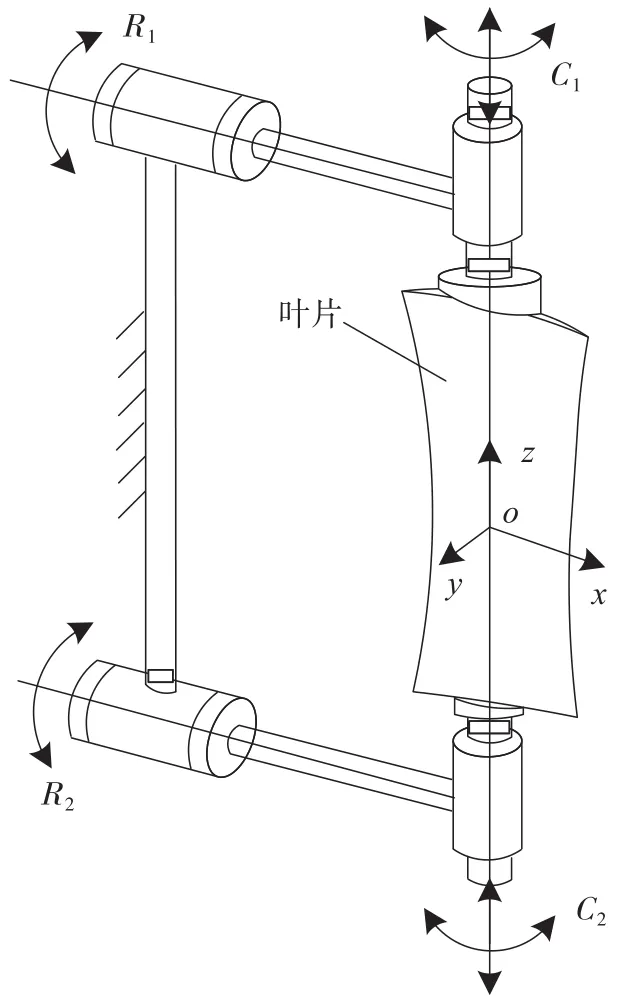

北京航空航天大学于建华等[34-36]提出了利用双臂回转机构为叶片两端的圆柱榫头提供6个运动自由度(如图5所示),实现叶片在加工过程产生残余应力变形后能够快速释放,并能够快速重新夹紧叶片,从而保证叶片在加工过程中能够保持内部无应力的装夹状态,叶片在夹具和辅助装置移除后也能保证加工精度与装夹时相差不大,从而达到控制叶片残余应力变形的目的。

(3)通过工艺参数优化减小叶片的变形。

图5 无应力装夹原理Fig.5 Principle of stress free clamping

为了弥补叶片过定位装夹和辅助支撑对叶片变形控制的不足,并进一步降低叶片轮廓的加工误差,研究人员对其他变形控制辅助工艺以及加工工艺过程和参数优化进行了深入研究和优化,在叶片加工刚性相对不变的情况下,进一步控制叶片的变形。在其他加工条件和辅助工艺既定的情况下,加工参数优化是其他变形控制手段的基础,只有对叶片加工参数及工艺条件进行较为充分的优化,才能使叶片的加工精度得到基本的保证,并为后续的变形控制奠定良好的基础。例如,Lim等[37]通过试验得到不同刀具走刀轨迹、刀具倾角和切削参数对叶片加工变形的影响规律,从而得到最佳的叶片加工工艺条件和参数,改善叶片的加工精度。而国内针对不同叶片材料进行刀具、加工参数及工艺条件优化的研究也较多,这些研究成果都为叶片的精密加工提供了坚实的基础。

(4)利用后续辅助工艺控制叶片的变形。

在辅助工艺研究方面,中国航发西安航空动力股份有限公司的吴娟利等[38]通过热校正的方式使叶片发生塑性变形,从而将叶片在锻造冷却过程中的变形,以及固溶处理和中间处理工序中产生的变形纠正过来。通过热校形不仅能够均化材料内部的残余应力,而且使叶片的型面精度能够得到大幅的提高。这种方式对于纠正低速运转叶片的大变形有一定的优势。但是热处理校正需要特定夹具或工装,其加工精度及工作原理限制了此种方式能够达到的精度,而且在校形过程中叶片已经发生了塑性变形,材料内部必然存在屈服现象,对于低速工作叶片的安全性影响不大,而对于承受高温高压、载荷复杂的发动机涡轮和高压压气机叶片来说,如果在装机前叶片内部就存在屈服变形,这对发动机的疲劳寿命和可靠性有致命的影响。

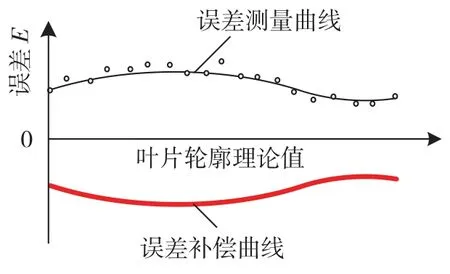

3 利用变形预测与误差补偿控制叶片的变形

叶片综合误差补偿是目前应用较为广泛的叶片综合变形控制方式,其主要思路是利用理论分析及有限元模拟仿真、变形测量等手段得到叶片在稳定的加工工艺下的变形规律及分布情况,然后通过适当修改叶片的三维模型或刀具加工轨迹来实现误差补偿(如图6所示),这种变形控制方式非常适合叶片的大批量生产。北京航空航天大学的王军伟[39]等以测量数据分析法研究了叶片类薄壁件的变形规律,然后基于反变形理论重构叶片的三维模型,再次进行数控加工,从而达到减小叶片加工变形的目的。Ratchev等[23]建立了考虑刀具倾角和刀齿角度的切削力有限元模型,预测了加工变形量,通过多层自适应补偿减小了叶片等薄壁件的加工变形。陈婵娟[17]针对叶片类弱刚性零件,分别对其悬臂装夹、双端固定装夹时的加工变形进行了分析,然后修改原刀轨各刀位点的位置,最终实现叶片加工误差的补偿,使叶片型面的最终加工误差在±0.03mm左右。

图6 反变形误差补偿示意图Fig.6 Diagram of anti-deformation error compensation

西北工业大学郝炜等[40]针对加工精度要求较高的叶片进排气边缘的误差补偿进行深入的研究,在得到前后缘加工误差分布规律的基础上,再通过误差补偿方法对叶片设计模型进行修正,生成新的数控加工程序,从而使叶片加工误差满足设计要求。李昊[41]运用有限元软件对叶片加工变形进行了模拟,将变形量补偿到程序中,实现了叶片加工误差的离线补偿。西南科技大学董久虎等[42]通过构建切削力的数学模型,应用力学理论和有限元分析得到叶片的变形量,根据镜像对称补偿方法对叶片进行误差补偿加工,从而提高叶片的加工精度。

叶片加工变形综合补偿技术对于控制叶片的综合变形、提高叶片的加工精度具有明显的作用。理论上来说,只要能够精确地测量到叶片的变形量,且叶片在既定的加工工艺条件下变形非常稳定,在进行多次误差补偿试验后,那么总能得到高精度的合格叶片;而且通过误差补偿进行叶片综合变形控制的技术通用性很强,无论是对叶片受力而产生的“让刀”变形,还是残余应力变形都能起到很好的作用。分析众多的研究成果,也发现此项技术在实际应用中的一些不足,主要表现在以下几个方面:

(1)叶片变形的稳定性和精确测量是变形综合补偿的基础和难点,也是影响最终补偿效果的关键。叶片变形综合补偿技术要求叶片的变形必须稳定且测量准确,如果变形的分散性太大,就使得变形的补偿值无法准确给定,补偿的效果必然受到影响。理论上来说,在加工工艺条件、参数和叶片材料及热处理状态等都不改变的情况,叶片加工后的变形就应该保持不变。但是,材料的切削加工过程非常复杂,叶片材料性能的稳定性、刀具的磨损状态、装夹的精度及稳定性、叶片毛坯的初始状态等都可能使叶片最后的加工变形存在不同,使叶片变形的离散性变大。另外,叶片变形的测量也是行业难题,而且变形测量过程中的各项误差也会使叶片变形量的稳定性变差。

(2)叶片的变形复杂,不但有整体扭转、弯曲,还有局部的过切、欠切等,变形规律性极差,很难通过少数几次的加工试验就能准确得到叶片各部分的变形规律并且进行准确补偿[43]。这需要在叶片加工工艺和条件既定的情况下,进行多次叶片加工、测量、补偿、再测量的反复过程,直到叶片的加工精度满足要求为止,同时还要严格保证装夹和加工工艺的稳定性,最终确定误差补偿的工艺流程。整个变形补偿的流程虽然简单,但是涉及到的因素较多,变形的规律很难通过模拟仿真和解析计算获得,必须通过具体的加工试验和测量才能获得,而且依照测量出的变形规律进行反变形补偿加工时,叶片还会产生新的未知变形,这就需要经过较长时间的工艺准备和大量的测量、加工试验才能完成。

(3)工艺知识性较差。不同的叶片及材料、不同的夹具、工艺流程,甚至采用不同的机床、刀具及参数等,都会使叶片产生不同的变形,需要修改补偿的数值及刀具轨迹,且它们相互之间的规律性、关联性较差,相互借鉴的价值和工艺知识性较差。

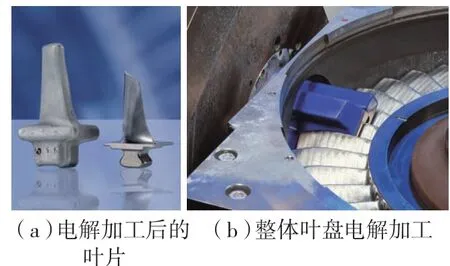

4 采用电解加工控制叶片的变形

改变叶片的加工方式和加工原理也是控制叶片变形的有效方法。对于叶片加工来说,刚性弱是限制其精度提高的重要因素。因此,国内外研究者将化学铣削、电解加工等无应力材料去除加工技术应用到航空发动机叶轮叶片型面的加工领域[44-48]。化学铣削加工是利用化学腐蚀液对零件表面进行均匀腐蚀去除的一种无应力材料加工方法。在航空发动机叶片的加工领域内,主要应用于精密锻造后钛合金或高温不锈钢叶片表面“硬皮”的去除加工,提高叶片后期的机械加工性能,也可作为叶片型面的最终加工工序,提高加工表面质量。但是,化铣只是均匀去除叶片表面(或者局部表面)的一层材料,并不是通过控制叶片型面的变形来提高其轮廓精度。另一方面,化铣容易在钛合金叶片表面形成氢污染和晶间腐蚀现象,造成叶片不合格,航空企业目前也逐渐将化铣用于叶片锻造毛坯后的粗加工。叶片全型面精密电解加工能够在加工过程中彻底避免叶片型面受到力的作用,从加工机理出发,彻底摒除了叶片弱刚性对其加工精度的影响[3];同时,加工表面不产生残余应力和加工硬化,也避免了叶片因加工表面残余应力而形成的无规律变形;另外,电解加工的材料去除率较高,尤其是针对切削性能较差的高性能材料来说,其加工效率高于铣削加工。因此,国内外对于叶片全型面的电解加工进行了许多研究。叶身全方位电解加工技术于20世纪80年代成功地运用于美国GE和英国Rolls-Royce公司镍基涡轮叶片和钛合金压气机叶片的加工领域。德国MTU、Leistritz公司也采用拷贝式电解加工工艺进行叶轮型面的整体加工,如图7所示。英国的Amchem公司已经生产出阴极斜向进给、轴向供液的叶片电解加工专用机床。

国内南京航空航天大学赵建社等[49]采用数控展成与成形阴极拷贝成形组合的电解加工方法对GH4169整体叶轮进行加工,使叶片型面的精度达到±0.1mm,表面粗糙度1.6μm。朱栋等[44]利用变间隙阴极修正方法,结合验证性试验的加工结果对电解阴极进行修正,提高叶片型面的加工精度。

图7 Leistritz 公司叶片和整体叶盘电解加工Fig.7 ECM for blade and blisk of Leistritz

虽然叶片电解加工有许多优点,但是也存在一些问题,限制了电解加工技术在叶片加工中的应用,主要表现在:(1)精密电解加工的过程较为复杂,工艺难度极大,调试时间较长,工艺灵活性较差,不能满足新型发动机叶片快速研制的需要。同时,电解工艺的影响因素很多,工艺自身的加工精度相对较低,尤其是进排气边的电解加工精度及一致性不能满足设计要求。目前,从已公开的研究成果来看,电解加工能够使叶片轮廓精度达到 0.05~0.08mm 左右[45,48,50-52]。(2)叶片精密电解加工设备非常昂贵,而且电解加工的污染较大,需要有配套设施和后期的持续投资来妥善解决三废处理问题,不利于电解加工工艺的可持续发展和广泛应用。

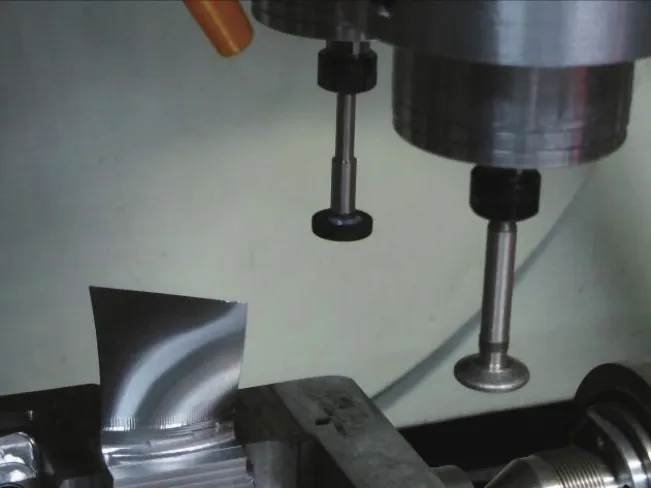

5 采用超硬磨料砂轮高速磨削加工控制叶片的变形

针对现在航空发动机普遍采用的高性能难加工材料高温钛合金和镍基高温合金加工,超硬磨料砂轮的高速磨削加工方式磨削力小,其优势更为明显[53-55]。超硬磨料的硬砂轮磨削加工方式以微量去除、磨削力连续、难加工材料加工性能优异等特点很好地适应了发动机高性能叶片精密加工的需要[56]。多轴联动硬砂轮磨削加工已经在国际上多家重要的发动机制造公司得到了应用,如美国Pratt & Whitney、德国MTU、英国Rolls-Royce等。

在国内,北京航空航天大学的陈志同等[13,57]首先提出利用超硬磨料的砂轮对航空发动机叶片全型面进行高速磨削加工,利用高速磨削加工方式的微量去除能力,大幅度降低加工过程中叶片的受力。同时,与铣削加工相比,磨削力连续且稳定,在一定程度上抑制了叶片在加工时的颤振。在该方法中,选用北京航空航天大学与秦川集团联合研制的五轴联动叶片磨床3MK5030磨削叶片,其平动轴定位精度是5μm,重复定位精度是2μm,旋转轴定位精度是10",重复定位精度是5"。在此基础上,李勋和孟凡军等进一步研究了高性能难加工材料叶片的变形机理,指出在利用高速磨削加工方法对叶片进行全型面加工时,因为可以控制磨削力,使其对叶片变形的影响很小,而装夹变形和残余应力变形才是导致叶片轮廓精度变差的主要因素,因此提出了叶片悬臂高速磨削加工控制叶片变形的新方法。通过将过定位的装夹改为单端悬臂装夹,并通过叶片双面对称刀轨的加工方法抑制残余应力变形,从而大幅度提高了叶片的加工精度,使中小型叶片的轮廓误差在±0.02mm以内[19],并将悬臂高速磨削加工控制叶片型面变形的方法成功应用于发动机叶轮型面的高精度加工领域,使其型面的整体加工误差在±0.03mm以内[58]。加工过程中切削参数如下:叶片材料为GH4169,砂轮线速度为 25~45m/s,进给速度为 600~1000mm/min,切深为0.005~0.04mm之间,径向磨削力可以控制在3N以内,如图8所示,这是目前国内已报道的研究成果中,利用自动化机械加工方法使航空发动机叶片和叶轮型面所能达到的最高精度,充分说明利用叶片悬臂高速磨削加工方法及其相应的工艺流程可以有效地控制叶片型面的综合变形。

图8 超硬磨料悬臂磨削加工叶片Fig.8 Blade in grinding utilizing super abrasive wheels

结论

航空发动机叶轮叶片型面在以铣削加工方式为主,超硬磨料砂轮高速磨削、精密电解及其他精密成形方式并存的情况下,叶片型面的变形控制方法主要有以下几类:

(1)利用过定位装夹或辅助支撑装置控制叶片变形,这种方式能够有效地提高叶片在加工过程中抵抗切削力变形的能力,从而减小叶片型面的“让刀”变形。但是,过定位夹具或过定位辅助支撑装置必然存在制造和装夹误差,从而不可避免地使叶片产生一定的装夹变形,而且这种变形控制方式对于以残余应力变形为主的叶片来说,控制变形的效果较差,只适用于对残余应力变形不敏感的叶片。

(2)利用工艺过程及参数优化控制叶片的变形,具体的实现方式有多种,比如优化叶片型面加工过程中的余量分配、采用对称加工工艺和自适应夹具、优选刀具及其切削工艺条件等,这是目前结合叶片型面铣削加工方式应用最广泛、针对不同叶片特点应用最灵活的变形控制手段。同时,其变形控制的机理具有普遍性,能够为叶片在其他机械加工方法下的变形控制提供参考。但是,此类叶片变形控制方法的效果受叶片主体加工方式的影响较大,不同的加工方法需要进行有针对性的研究和调整,才能达到较佳的变形控制效果。

(3)叶片型面综合误差补偿是一种适应性极广的叶片变形控制方式,在准确得到叶片型面加工后的变形量及分布规律的基础上,通过多次适当修改叶片的三维模型或刀具加工轨迹来补偿叶片的加工误差,直到加工精度达到设计要求为止,最后将整个加工和补偿过程规范化并用于生产。这种变形控制方式适合叶片的大批量生产,但是前期工艺研究时间长,工艺灵活性和知识借鉴性较差,而且对叶片加工的整个工艺流程的稳定性和型面精度的测量准确性要求很高。

(4)通过改变加工方式及原理控制叶片的变形,利用新的加工方法从改变形成叶片变形的本质出发去控制变形。目前主要的方法有两种:叶片精密电解加工和超硬磨料砂轮高速磨削加工。叶片精密电解加工方式能够使叶片型面在加工过程中不受到力的作用,同时加工表面不产生残余应力和加工硬化,从加工机理上彻底避免了叶片因加工而产生的变形。但是,精密电解因加工机理的特殊性,其加工精度目前只能达到0.05~0.08mm左右。超硬磨料砂轮高速磨削加工方式以微量去除、磨削力连续等特点大幅降低了磨削力,并很好地抑制加工过程中的颤振现象,很好地控制了叶片因受力而形成的“让刀”变形;同时,结合砂轮磨削加工轨迹优化,利用叶片悬臂高速对称磨削加工工艺方法将过定位的装夹改为单端悬臂装夹,并通过叶片双面对称刀轨的加工方法抑制残余应力变形,从而大幅度提高了叶片的加工精度,为中小型叶片型面的综合变形控制提供了一条行之有效的工艺方法。但是,进行大批量的生产应用,其相应的设备和磨削工艺还需进一步研究。

[1]刘维伟,张定华,史耀耀,等.航空发动机薄壁叶片精密数控加工技术研究[J].机械科学与技术,2004,23(3):329-331.

LIU Weiwei,ZHANG Dinghua,SHI Yaoyao,et al.Study on net-shape NC machinging technology of thin-balde of aeroengine[J].Mechcnical Science and Technology,2004,23(3):329-331.

[2]柳万珠,陈贵林,梁忠效,等.压气机转子叶片类零件的制造与修复技术[J].航空制造技术,2010(22):36-39.

LIU Wanzhu,CHEN Guilin,LIANG Zhongxiao,et al.Manufacturing and repair technology for compressor rotor blade[J].Aeronautical Manufacturing Technology,2010(22):36-39.

[3]王福元.整体叶轮叶片型面数控电解精加工的若干关键技术研究[D].南京:南京航空航天大学,2011.

WANG Fuyuan.Research on the key technology of NC-electrochemical precision machining of blade surface of integral impeller[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2011.

[4]王辉,吴宝海,李小强.新一代商用航空发动机叶片的先进加工技术[J].航空制造技术,2014(20):26-31.

WANG Hui,WU Baohai,LI Xiaoqiang.Advanced machining technology of new generation commercial aeroengine blade[J].Aeronautical Manufacturing Technology,2014(20):26-31.

[5]SUDER K L,CHIMA R V,STRAZISAR A J,et al.The effect of adding roughness and thickness to transonic axial compressor rotor[J].Journal of Turbomachinery,1995,117: 491-505.

[6]BONS J P.A review of surface roughness effects in gas turbines[J].Journal of Turbomachinery,2010,132(2): 4-16.

[7]GAO H,ZHAO Z,SUN Y W.Recent development of the aero-engine impeller and blade surface polishing technology[J].Advanced Materials Research,2010,135: 7-12.

[8]BELLUCCI J,RUBECHINI F,MARCONCINI M,et al.The influence of roughness on a high-pressure steam turbine stage:an experimental and numerical study[C]//ASME Turbo Expo 2014: Turbine Technical Conference and Exposition,New York,2014.

[9]李杰,巨亚斌.LEAP-X发动机和TECH-X发动机先进技术分析[J].航空制造技术,2013(10):56-59.

LI Jie,JU Yabin.Advanced technology analysis of LEAP-X engine and TECH-X engine[J].Aeronautical Manufacturing Technology,2013(10): 56-59.

[10]董志国,王鸣,李晓欣,等.航空发动机涡轮叶片材料的应用与发展[J].钢铁研究学报,2011,23(2):455-457.

DONG Zhiguo,WANG Ming,LI Xiaoxin,et al.Application and progress of materials for turbine blade of aeroengine[J].Journal of Iron and Steel Research,2011,23(2):455-457.

[11]王丽,宋成,李美荣,等.航空发动机叶片型面的旋流式光整加工实验研究[J].航空精密制造技术,2012,48(6):36-39.

WANG Li,SONG Cheng,LI Meirong,et al.Experimental study on swirl finishing for blade surface of aero-engine[J].Aviation Precision Manufacturing Technology,2012,48(6):36-39.

[12]YANG J H,ZHANG D H,WU B H,et al.A path planning method for error region grinding of aero-engine blades with free-form surface[J].The International Journal of Advanced Manufacturing Technology,2015,81(1):717-728.

[13]徐汝锋.宽行加工刀位误差求解与刀轨规划技术研究[D].北京:北京航空航天大,2010.

XU Rufeng.Research of error solving and tool path planning technology of wide-line processing tool[D].Beijing: Beihang University,2010.

[14]EZUGWU E O,BONNEY J,YAMANE Y.An overview of the machinability of aero-engine alloys[J].Journal of Materials Processing Technology,2003,134(2):233-253.

[15]单晨伟,赵颖,刘维伟,等.一种薄壁悬臂叶片数控加工非均匀余量刚度补偿方法[J].航空学报,2013,34(3):686-693.

SHAN Chenwei,ZHAO Ying,LIU Weiwei,et al.A nonuniform offset surface rigidity compensation strategy in numerical control machining of thin-walled cantilever blades[J].Acta Aeronautica et Astronautica Sinica,2013,34(3):686-693.

[16]贾立伟.航空叶片数控加工变形分析与控制方法研究[D].西安:西安工业大学,2014.

JIA Liwei.Aviation blade NC machining deformation analysis and contral method[D].Xi’an: Xi’an Technology University,2014.

[17]陈婵娟.叶片类弱刚性零件加工变形误差分析及补偿技术研究[D].北京:北京航空航天大学,2014.

CHEN Chanjuan.Reseach of machining deformation error analysis and compensation technology of blade kind of weak rigidity parts[D].Beijing: Beihang University,2014.

[18]刘树生.航空钛合金叶片数控砂带磨削关键技术[J].航空制造技术,2011(4):34-38.

LIU Shusheng.Key technology of NC abrasive belt grinding for titanium blade[J].Aeronautical Manufacturing Technology,2011(4):34-38.

[19]MENG F J,LI X,CHEN Z T,et al.Study on the cantilever grinding process of aero-engine blade[J].Journal of Engineering Manufacture,2014,228(11):1393-1400.

[20]李海宁,赵赟,史耀耀,等.航空发动机风扇/压气机叶片制造关键技术[J].航空制造技术,2013(16):34-37.

LI Haining,ZHAO Yun,SHI Yaoyao,et al.Key technology of NC machining for aeroengine fan/compressor blade[J].Aeronautical Manufacturing Technology,2013(16):34-37.

[21]陈志同,于建华.一种自适应偏心夹具: 201210586642.5[P].2012-12-28.

CHEN Zhitong,YU Jianhua.An adaptive fixture with eccentric structure:201210586642.5[P].2012-12-28.

[22]蔺小军,汪文虎,单晨伟.航空发动机叶片加工新工艺研究[J].航空精密制造技术,2009,45(5):46-48.

LIN Xiaojun,WANG Wenhu,SHAN Chenwei.Research on the new manufacturing process of aeroengine blade[J].Aviation Precision Manufacturing Technology,2009,45(5):46-48.

[23]RATCHEV S,LIN S,HUANG W,et al.Milling error prediction and compensation in machining of low-rigidity parts[J].International Journal of Machine Tools & Manufacture,2004,44: 1629-1641.

[24]金秀杰,马艳玲,高见.压气机叶片型面精密数控加工技术[C]// 中国科学技术协会.航空发动机设计、制造与应用技术研讨会 ,贵阳,2013:1-5.

JIN Xiujie,MA Yanling,GAO Jian.Precision CNC processing technology of compressor blade processing surface[C]//Annual Meeting of China Association for Science and Technology.Aircraft Engine Design,Manufacturing and Application Technology Conference,Gui Yang,2013:1-5.

[25]姚倡锋,任军学,刘维伟,等.薄壁叶片分区域对称精密切削加工方法及其专用夹具: 201210356137.1[P].2013-01-09.

YAO Changfeng,REN Junxue,LIU Weiwei et al.Thin blade subregional symmetry precision machining method and its special fixture:201210356137.1[P].2013-01-09.

[26]WANG Y,CHEN X,GINDY N.Surface error decom-position for fixture development[J].The International Journal of Advanced Manufacturing Technology,2007,31(9-10):948-956.

[27]WANG Y,CHEN X,GINDY N.Elastic deformation of a fixture and turbine blades system based on finite element analysis[J].The International Journal of Advanced Manufacturing Technology,2008,36(3-4):296-304.

[28]WANG Y,CHEN X,LIU Q.Optimisation of machining fixture layout under multi-constraints[J].International Journal of Machine Tools and Manufacture,2006,46(12):1291-1300.

[29]WANG Y,WANG Z J,YILMAZ O,et al.Interactive fixture and tool space design considering tool movement,machine and inspection for five-axis grinding[J].Journal of Engineering Manufacture,2010,224(4):543-552.

[30]赵明,刘维伟,李杰光.叶片精密加工弹性变形误差分析及规律研究[J].机械设计与制造,2009(6):106-108.

ZHAO Ming,LIU Weiwei,LI Jieguang.Study on machining deformations error and rules analyses of thin-walled blades[J].Machinery Design & Manufacture,2009(6):106-108.

[31]张定华,张笑凡,罗明,等.航空发动机叶片加工在线测量用组合式夹具:201410129372.4[P].2014-04-01.

ZHANG Dinghua,ZHANG Xiaofan,LUO Ming,et al.The modular fixture of aircraft engine blade for online measuring processing:201410129372.4[P].2014-04-01.

[32]王广林.某航空发动机压气机转子叶片进、排气处的加工技术研究[J].装备制造,2012,12(1):35-38.

WANG Guanglin.Study on processing technology for compressor rotor blades air inlet and outlet device of an aero-engine[J].Equipment Manufacture,2012,12(1):35-38.

[33]陈志同,李伟良,陈五一,等.一种用于叶片数控加工的柔性多点支撑装置:200710119610.3[P].2007-12-26.

CHEN Zhitong,LI Weiliang,CHEN Wuyi,et al.A flexible multi-point support device used in blade NC machining: 200710119610.3[P].2007-12-26.

[34]于建华,陈志同.双臂自适应夹具加工变形控制方法[J].航空学报,2015,DOI:10.7527/S1000-6893.2015.0198.

YU Jianhua,CHEN Zhitong.A control method of machining distortion using adaptive fixture with dualarm[J].Acta Aeronautica et Astronautica Sinica,2015,DOI:10.7527/S1000-6893.2015.0198.

[35]YU J H,CHEN Z T,JIANG Z P.A control process for machining distortion by using an adaptive dual-sphere fixture[J].International Journal of Advanced Manufacturing Technology,2015,DOI:>10.1007/s00170-016-8470-2.

[36]陈志同,于建华,陈宇飞,等.一种叶片基准修复夹具: 201210586666.0[P].2012-12-28.

CHEN Zhitong,YU Jianhua,CHEN Yufei.A datum remediation fixture of blade:201210586666.0[P].2012-12-28.

[37]LIM T,LEE C,KIM S,et al.Evaluation of cutter orientations in 5-axis high speed milling of turbine blade[J].Journal of Materials Processing Technology,2002(130-131):401-406.

[38]吴娟利,尹喜刚,杨辉,等.一种控制0Cr17Ni4Cu4Nb 材料锻造叶片变形的方法:201210488459.1[P].2013-03-27.

WU Juanli,YIN Xigang,YANG Hui,et al.A method to control the deformation of forging blade material of 0Cr17Ni4Cu4Nb:201210488459.1[P].2013-03-27.

[39]王军伟.叶片类薄壁零件加工反变形误差补偿技术及算法研究[D].北京:北京航空航天大学,2014.

WANG Junwei.Research on antideformation error compensation technology and algorithm for aero-ergine blades[D].Beijing:Beihang University,2014.

[40]郝炜,蔺小军,单晨伟,等.薄壁叶片前后缘加工误差补偿技术研究[J].机械科学与技术,2011,30(9):1446-1450.

HAO Wei,LIN Xiaojun,SHAN Chenwei,et al.Research on the machining error compensation for the leading and training edges of thin-walled blades[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(9):1446-1450.

[41]李昊.航空发动机叶片铣削过程变形控制研究[D].兰州:兰州理工大学,2011.

LI Hao.Aero-engine blade deformation control of milling process[D].Lanzhou: Lanzhou University of Technology,2011.

[42]董久虎,谌永祥,李双跃,等.薄壁叶片加工变形误差补偿[J].机械设计与研究,2013,29(4):81-85.

DONG Jiuhu,CHEN Yongxiang,LI Shuangyue,et al.The error compensation for machining deformation of the thin blade[J].Machine Design and Research,2013,29(4):81-85.

[43]刘维伟,单晨伟,成宏军,等.薄壁叶片精密铣削加工变形补偿方法:201210364006.X[P].2013-01-16.

LIU Weiwei,SHAN Chenwei,CHENG Hongjun,et al.A method of deformation compensation about thin blade precision milling:201210364006.X[P].2013-01-16.

[44]朱栋,朱荻,徐正扬.航空发动机叶片电解加工阴极数字化修正模型及其试验研究[J].机械工程学报,2011,47(7): 191-198.

ZHU Dong,ZHU Di,XU Zhengyang.Experimental study on the cathode digital modification of turbine blade in electrochemical machining[J].Journal of Mechanical Engineering,2011,47(7):191-198.

[45]徐正扬.发动机叶片精密电解加工关键技术研究[D].南京:南京航空航天大学,2008.

XU Zhengyang.Key technologies research on precision turbine blade ECM[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2008.

[46]RAJURKARA K P,SUNDARAM M M,MALSHE A P.Review of electrochemical and electrodischarge machining[J].Procedia CIRP,2013,6: 13-26.

[47]KLOCKE F,ZEIS M,KLINK A,et al.Technological and economical comparison of roughing strategies via milling,EDM and ECM for titanium- and nickel-based blisks[J].CIRP Journal of Manufacturing Science and Technology,2013,6(3): 198-203.

[48]KLOCKE F,SCHMITT R,ZEIS M,et al.Technological and economical assessment of alternative process chains for blisk manufacture[J].Procedia CIRP,2015,35: 67-72.

[49]赵建社,王福元,徐家文,等.整体叶轮自由曲面叶片精密电解加工工艺研究[J].航空学报,2013,34(12):2841-2848.

ZHAO Jianshe,WANG Fuyuan,XU Jiawen,et al.Research on electrochemical machining process for fine finishing of integral impeller with free-form surface blade[J].Acta Aeronautica et Astronautica Sinica,2013,34(12):2841-2848.

[50]朱永伟,徐家文.整体涡轮大扭曲叶片电解精加工方法与试验研究[J].机械科学与技术,2008,27(12):1595-1601.

ZHU Yongwei,XU Jiawen.A test study of precise electrochemical machining of integral impellers with big twisted blades[J].Mechanical Science and Technology for Aerospace Engineering,2008,27(12):1595-1601.

[51]徐正扬,朱荻,王蕾,等.叶片电解加工三头柔性进给方向优化设计[J].中国机械工程,2007,18(24):2921-2925.

XU Zhengyang,ZHU Di,WANG Lei,et al.Optimization of cathode feeding direction with flexible 3-electrode feeding method in ECM of turbine blades[J].China Mechanical Engineering,2007,18(24): 2921-2925.

[52]QU N S,XU Z Y.Improving machining accuracy of electrochemical machining blade by optimization of cathode feeding directions[J].The International Journal of Advanced Manufacturing Technology,2013,68(5):1565-1572.

[53]KORN D.Blade grinding’s need for speed[M/OL].Cincinnati: Modern Machine Shop,2007.[2016-03-05].http://www.mmsonline.com/articles/blade-grindings-need-for-speed.

[54]DENKENA B,TURGER A,BEHRENS L,et al.Five-axis-grinding with toric tools: a status review[J].Journal of Manufacturing Science and Engineering,2012,134: 921-922.

[55]WILK W,SC M,TOTA J,et al.Modern technology of the turbine blades removal machining[C]//The Institute of Advanced Manufacturing Technology.8th International Conference on Advanced Manufacturing Operations,Cracow,2007: 347-355.

[56]GUO C,RANGANATH S,MCLNTOSH D,et al.Virtual high performance grinding with CBN wheels[J].CIRP Annals -Manufacturing Technology,2008(57):325-328.

[57]XU R F,CHEN Z T,CHEN W Y.Dual drive curve tool path planning method for 5-axis NC machining of sculptured surfaces[J].Chinese Journal of Aeronautics,2010,23: 486-494.

[58]LI X,MENG F J,CUI W,et al.The CNC grinding of integrated impeller with electroplated CBN wheel[J].The International Journal of Advanced Manufacturing Technology,2015,79: 1353-1361.