矩形盾构管片拼装机同步控制系统的设计

2016-05-28卞永明方晓骏金晓林

卞永明, 方晓骏, 杨 濛, 金晓林

(1.同济大学 机械与能源工程学院,上海 201804; 2.上海同新机电控制技术有限公司,上海 200949)

矩形盾构管片拼装机同步控制系统的设计

卞永明1, 方晓骏1, 杨濛1, 金晓林2

(1.同济大学 机械与能源工程学院,上海 201804; 2.上海同新机电控制技术有限公司,上海 200949)

摘要:针对矩形盾构管片拼装机拼装拱顶块和拱底块时需要同步控制两台机械手的问题,设计了基于CAN(Controller Area Network)总线的同步控制系统并采用同步PID(Proportion Integral Derivative)算法实现对同步误差的控制.对同步控制系统的工作原理以及系统的网络架构做了分析.建立了矩形盾构管片拼装机两台机械手沿径向的立柱同步升降和沿轴向的同步拼装头移动同步控制系统的仿真模型,并对这两个动作的同步PID控制性能进行仿真分析.通过矩形盾构管片同步立柱升降和同步拼装头移动的实验对同步控制性能进行验证,结果表明,同步PID算法可减小同步误差并将立柱升降同步误差控制在±3 mm之间,拼装头移动同步误差控制在不超过±1 mm,显示了同步PID控制在矩形盾构管片拼装过程中的有效性与可实现性.

关键词:矩形盾构管片拼装机; 同步控制系统; CAN总线; PID算法

盾构管片拼装机是盾构掘进机成套装备系统中的关键设备,由于要实现高精度的管片姿态及定位控制、高效率的拼装作业以及自动化拼装等功能,因此对其控制系统的设计具有十分重要的意义.

传统的盾构隧道断面为圆形,在施工中采用单个圆形拼装机进行回转拼装的方法.传统的圆形拼装机控制系统采用PLC(Programmable Logic Controller)集中控制模式,通过PLC同时控制回转系统、平移系统、升降系统、微调系统等液压回路,并采集各开关、编码器和传感器等数据.其采用摄像机加激光技术的图像采集系统获得管片安装的位置发送给PC,并通过PC来控制PLC实现管片的全自动拼装[1].与圆形结构相比,矩形隧道断面结构具有充分利用断面结构和减少隧道结构施工深度等优势[2-4].但是由于矩形盾构隧道管片形状呈矩形或扁平形,管片拼装作业空间随管片断面尺寸的变化而变化,无法采用一个圆形拼装机拼装管片,管片拼装难度因隧道断面形状、管片分块形式、隧道施工方法、管线和管道布置等而增加.Kazunari等人采用2台传统圆形拼装机分工拼装一环15块管片[5],虽然原拼装机控制系统不需要改变,但是由于两台设备作业空间有限且没有进行协同拼装,导致一环管片的分块数较多,增加了拼装一环管片的时间,且两台圆形拼装机占用隧道断面空间较大.顾旭莹采用了一种新型轨道式管片拼装机进行管片拼装,其操作控制系统与圆形盾构拼装机类似[6].由于其采用单台拼装机沿轨道进行一环管片的安装,虽然可以克服两台圆形拼装机占用隧道断面空间较大的问题,但是拼装效率只有两台拼装机分工作业的一半,并且该管片拼装结构设计复杂,轨道、拼装机构、锁紧等装置的加工制造要求高.为了提高矩形盾构管片的拼装效率,同时减少一环管片的分块数量,采用两台拼装机械手协同完成拱底块和拱顶块的拼装.

虽然两台机械手采用了相同的液压系统,但是由于系统本身结构尺寸的差异,安装时产生的差异,负载工况有所变动的原因,两台机械手同步动作时如果不采取协同控制,易产生颤动、卡死等现象,不仅降低了工作效率而且影响了设备本身的使用寿命.国内外学者已对圆形管片拼装机双液压缸同步控制系统进行了相关的研究[7-8],考虑到两提升缸之间液压耦合的干扰,通过模糊PID(Proportion Integral Derivative)算法实现了双提升液压缸的同步控制.由于研究的两台液压机械手相互独立,所以不考虑两机械手之间液压耦合的干扰.此外,由于两台拼装机械手需进行协同控制,两台机械手控制器之间需建立数据通信.丁书福采用了无线传输方式实现了拼装机控制器与遥控器的通信[9].但是无线网络受传输距离的限制和传输环境的干扰,无法满足协同控制中数据传输网络的高实时性和稳定性要求.何平设计的盾构控制系统中,上位机通过CAN(Controller Area Network)总线实现了与拼装机控制器的通信[10].由于多台控制器的数据需集中由上位机处理后再由上位机发送控制指令给下位机,增加了数据传输的延时.

本文采用了基于CAN总线的分布式网络控制模式,在两台机械手之间建立了CAN总线的连接.为了将同步误差控制在10 mm以下,采取同步PID算法对两台机械手的运动分别进行控制,通过仿真和实验验证了同步PID算法对矩形盾构管片拼装同步控制的有效性与可实现性.

1矩形盾构管片拼装机工作原理

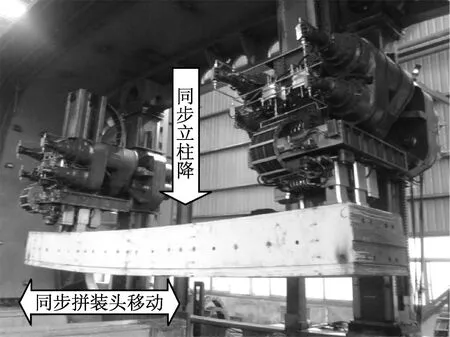

矩形盾构管片拼装机采用双机械手对1环6块管片进行安装,如图1所示.左侧上块和左侧下块由机械手1单独完成拼装,右侧上块和右侧下块由机械手2单独完成拼装,拱底块和拱顶块由两台机械手同步完成拼装.左右两组侧块形状对称,拼装机械手在结构上也对称分布.机械手通过沿径向的立柱升降(0~2 400 mm)、沿横向的横臂伸缩(0~900 mm)、沿轴向的横臂回转(-110°~110°)以及轴向的拼装头移动(0~500 mm)实现拼装管片粗定位,如图2所示.在实际施工中,并非每一块管片都能以规则的理想位置进行拼装,其很可能与隧道空间的某个平面存在一个小的夹角,所以还需要实现管片俯仰、偏转和横摇的动作来实现管片姿态的微调整[11].管片偏转通过拼装头偏转油缸实现±3.5°的偏转,管片的俯仰和横摇通过拼装头的6个调整油缸实现,调整角度15°,如图2所示.

2同步控制系统基本功能设计

2.1系统工作原理

整个矩形管片拼装机控制系统采用电液比例技术来进行控制,可编程控制器PLC控制电液比例阀来改变回路的压力和流量从而控制液压执行元件的输出状态,同时传感器对设备位置进行检测并反馈给控制器,实现对管片拼装的闭环控制.拼装机的立柱升降和横臂伸缩动作采用齿轮齿条驱动,液压马达作为执行元件.横臂回转采用小齿轮和回转支承方式,液压马达作为执行元件.拼装头的移动和偏转以及调整动作由液压油缸来实现.马达的正反转和油缸的伸缩通过比例换向阀来控制,同时控制器通过调节输出PWM(Pulse Width Modulation)信号的占空比来控制比例阀线圈上的输入电流来改变某一液压控制回路的流量,从而对某一执行元件的速度进行调节.传感器采用12位多圈绝对值角度编码器分别采集立柱升降齿轮、横臂伸缩齿轮、横臂回转小齿轮和拼装头移动螺杆的转角来计算立柱升降行程(精度1 mm),横臂伸缩行程(精度1 mm),拼装头移动行程(精度1 mm)和横臂回转角度(精度0.1°).每个动作行程两端都装有限位开关,以防止动作超出行程后对设备造成的冲击.

2.2系统网络架构

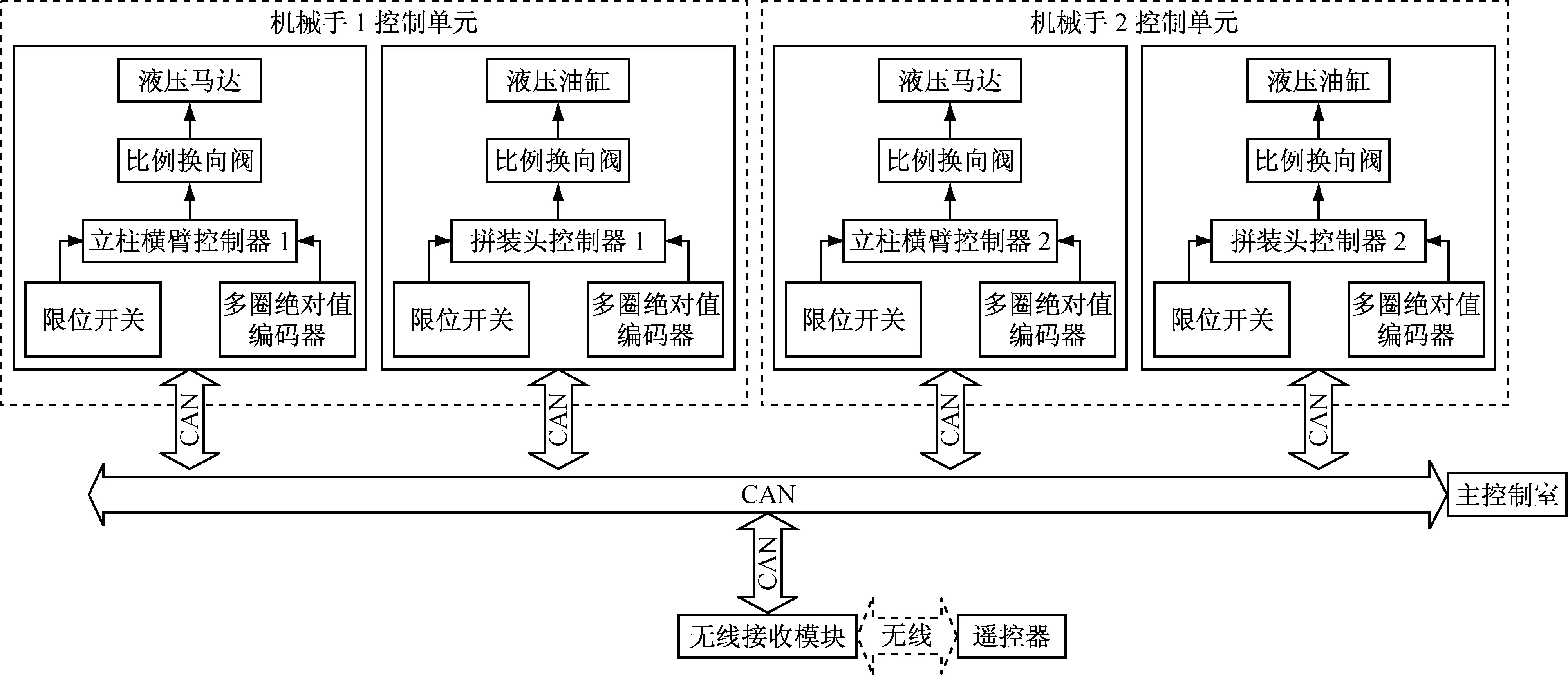

由于在拼装拱底块和拱顶块时两台机械手需要协同完成拼装,所以本文在两台机械手之间构建了一个基于CAN总线的实时网络控制系统,使机械手1控制单元和机械手2控制单元通过CAN总线连接建立通信,将机械手1各个动作的位置信息通过CAN网络发送给机械手2.机械手控制单元采用了模块化的设计,每个控制单元各由两个PLC控制器构成:立柱横臂控制器控制立柱升降、横臂伸缩和横臂回转的动作并采集相应动作的行程、角度和限位信息;拼装头控制器控制拼装头的移动和偏转以及调整油缸的动作并采集相应动作的行程、角度和限位信息.四个控制器直接将采集的位置信息发送到CAN网络上,这样一台机械手的控制器可以接收到另一台机械手控制器的信息,并且同一机械手的两个控制器之间也实现了信息交互,整个网络上的控制器之间实现了数据共享.另外,为了实现拼装机的远距离控制与监测,网络控制系统中增加了无线通信模式,遥控器和无线接收模块采用无线方式通信,无线接收模块接收遥控器发送的指令将控制指令发送到CAN总线上,机械手1、机械手2控制单元根据CAN端口接收的指令执行相应的动作输出.同时无线接收模块将拼装机的状态数据无线发送给遥控器以便操作人员了解拼装机的实时状态.机械手1和2的状态数据以及遥控器的指令信息都通过CAN总线传输到盾构主控制室,盾构操作人员能实时监测拼装机的整体状态并且了解管片拼装的进程.整个基于CAN总线的分布式网络控制系统实时性强,可靠性高,减少了布线的难度,同时模块化的设计简化了整个设备的设计和安装过程.控制系统通信网络结构图如图3所示.

图3 控制系统通信网络结构图

两台机械手的同步动作主要是在拼装拱顶块和拱底块时沿径向的同步立柱升降和沿轴向的同步拼装头移动.前者采用液压马达作为执行元件,后者采用液压油缸作为执行元件.下面分别对两者的同步PID控制模型进行分析和仿真,并通过实验研究这两个动作的同步PID算法控制精度.

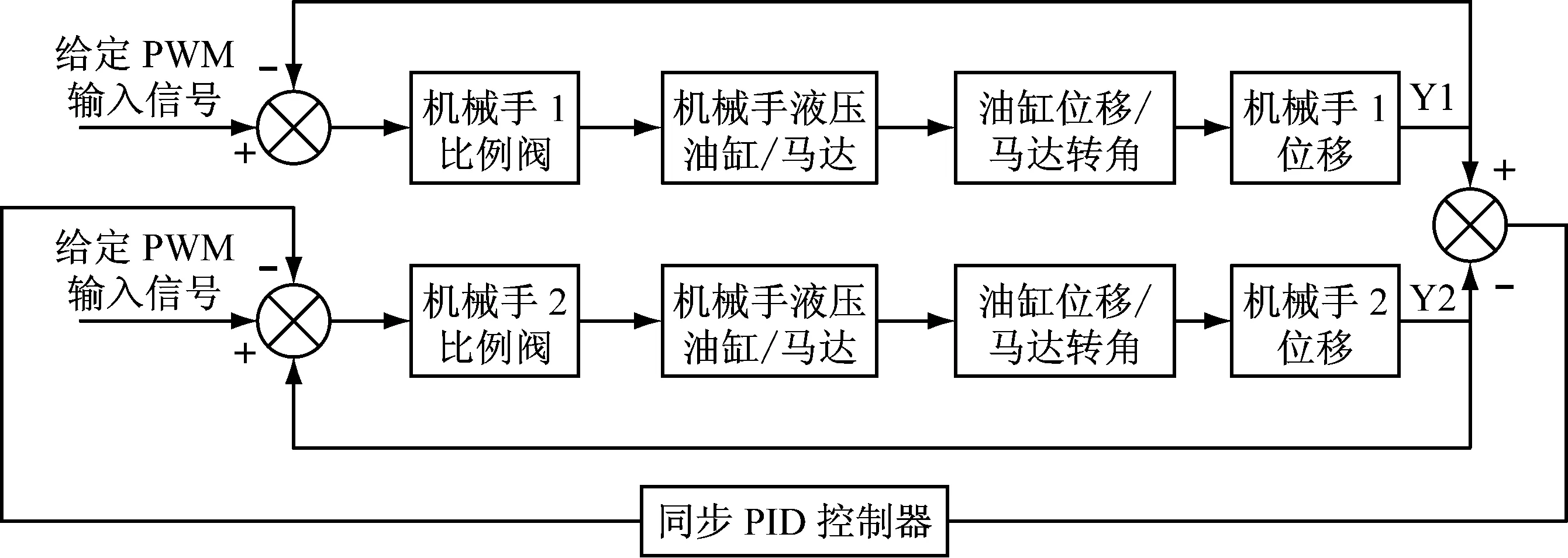

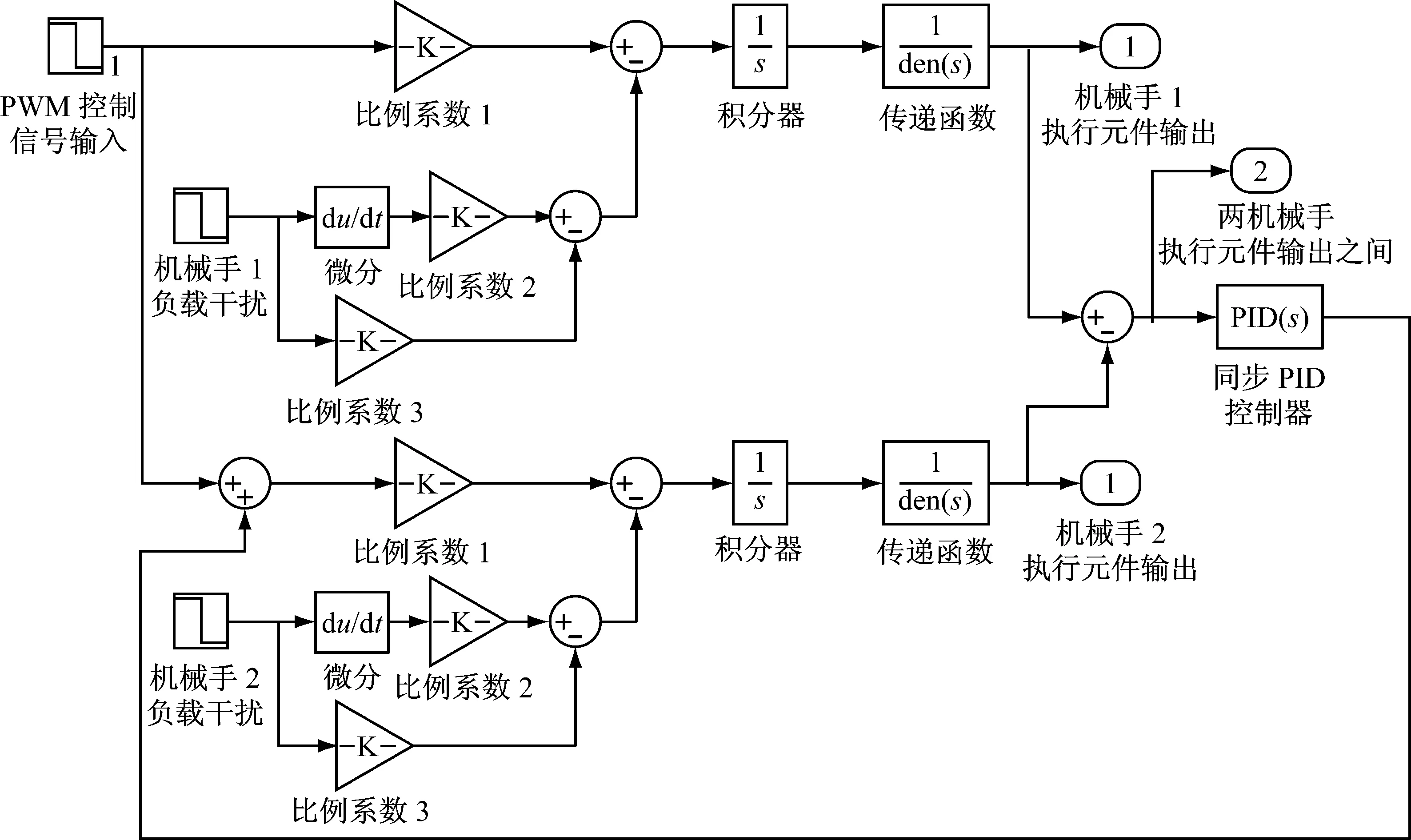

3同步PID算法

矩形盾构管片拼装机同步动作控制的目标是两台机械手的输出位移相等.两台机械手具有相同的液压控制系统,但是由于液压系统的泄露、执行元件的非线性摩擦阻力,控制元件和系统的制造误差等因素,系统的同步性能和运动性能较低[12-14].现采用同步PID算法来实现拼装机机械手的同步控制.两台机械手控制器给相应动作比例阀同样的PWM控制信号,两个比例阀对应的执行元件根据比例阀输入信号动态调整输出的位移(液压缸)或转角(液压马达),实现对给定信号的跟踪,从而改变对应机械手的位移.传感器实时采集机械手1和2的输出位移,机械手1控制器通过CAN总线将自身的位移信息发送到机械手2上的同步PID控制器,同步PID控制器将机械手1和2的输出位移转化为对应执行元件的位移(液压缸)或转角(液压马达).当两个执行元件的位移(液压缸)或转角(液压马达)出现偏差时,PID控制器根据检测到的位移差或转角差来调整机械手2比例阀的控制信号,进而减少两台机械手的输出位移差,实现同步控制.其同步控制原理图如图4所示.现对管片拼装机械手的比例阀控液压系统进行建模,并结合同步PID控制算法对管片拼装机同步控制系统进行建模仿真.

图4 同步控制原理图

3.1系统数学模型建立

为了简化分析,在建立系统模型时对整个系统做以下假设:①油液的黏度、密度和弹性模量不随压力和温度的变化而变化;②忽略比例电磁阀开启过程对系统动态特性的影响;③两个机械手之间仅考虑力的耦合作用,即将两个机械手独立开,每个机械手的负载为管片质量的一半,两个机械手之间的作用力视为干扰力.

由于两台机械手采用相同的液压系统且相互独立,所以只对一台机械手的比例阀控液压系统进行建模,另一台机械手采用相同的数学模型.假定比例阀工作在线性特性区段,则比例阀输出流量可近似表示为

(1)

式中:qs为比例阀的流量;Kq为比例阀的流量增益;I为比例阀电磁铁输入控制电流.

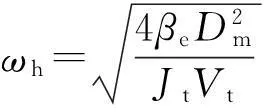

由于同步立柱升降采用液压马达作为执行元件,同步拼装头移动采用液压油缸作为执行元件,现分别建立阀控液压马达和阀控液压缸的数学模型.液压马达流量连续性方程为[15]

(2)

式中:qL为液压马达输入流量;pL为液压马达负载压力;Ctm为液压马达总泄露系数;Vt为液压马达两腔总容积;βe为油液体积弹性模量;Dm为液压马达理论排量;θm为液压马达输出转角,t为时间.

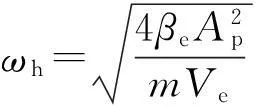

液压油缸流量连续性方程为[16]

(3)

式中:qB为液压油缸输入流量;pB为液压油缸负载压力;Ctp为液压油缸总泄露系数;Ve为液压缸两腔总容积;由于采用双活塞杆液压油缸,Ap为液压缸作用面积;y为液压油缸输出位移.

液压马达动态力矩平衡方程为

(4)

式中:Jt为折算到液压马达轴上的负载惯量;θm为液压马达输出转角;Bm为液压马达内部黏性阻尼系数;TL为负载干扰力矩;PL1为液压马达输入压力;PL2为液压马达输出压力.

液压油缸力平衡方程为

(5)

式中:m为负载的质量;y为液压油缸输出位移;Bp为液压缸黏性阻尼系数;FL为负载干扰力;PB1为液压油缸输入压力;PB2为液压油缸输出压力.

联立式(1)、式(2)和式(4)进行拉式变换,并忽略油的黏性阻尼得到阀控液压马达的数学模型为

(6)

联立式(1)、式(3)和式(5)进行拉式变换,并忽略油的黏性阻尼得到阀控液压油缸的数学模型为

(7)

3.2同步PID控制

在液压比例控制系统中,控制器最常用的控制规律是PID控制,其具有稳定性好、控制精度高等特点.PID控制器由3个校正环节构成:比例环节,一旦发生偏差即产生控制作用,以减少偏差;积分环节,用于消除静差,提高系统无差度;微分环节:加快系统动作速度,减少调节时间.矩形盾构管片拼装机同步动作控制是通过增量式PID控制器的设计实现的.增量式PID具有计算量小,易于PLC实现的特点,所有参数的调整仅与最近3次采样有关,因此输出波动小,更加适用于液压系统控制.

PID控制器的输入为两台机械手液压执行元件的位移差或转角差e(k),PID控制器的输出为比例阀PWM控制信号的调整量u(k).PID控制器的输出表示为

(8)

式中:u(k)和u(k-1)分别为第k次和k-1次采样时同步控制器的输出;Kp,Ki,Kd分别为比例因子,积分因子和微分因子;e(k),e(k-1)和e(k-2)分别为第k次,k-1次和k-2次采样时2个液压执行元件的位移差或转角差,即为PID控制器的输入,Δu(k)为PID同步控制器第k次输出量增量.

3.3仿真分析

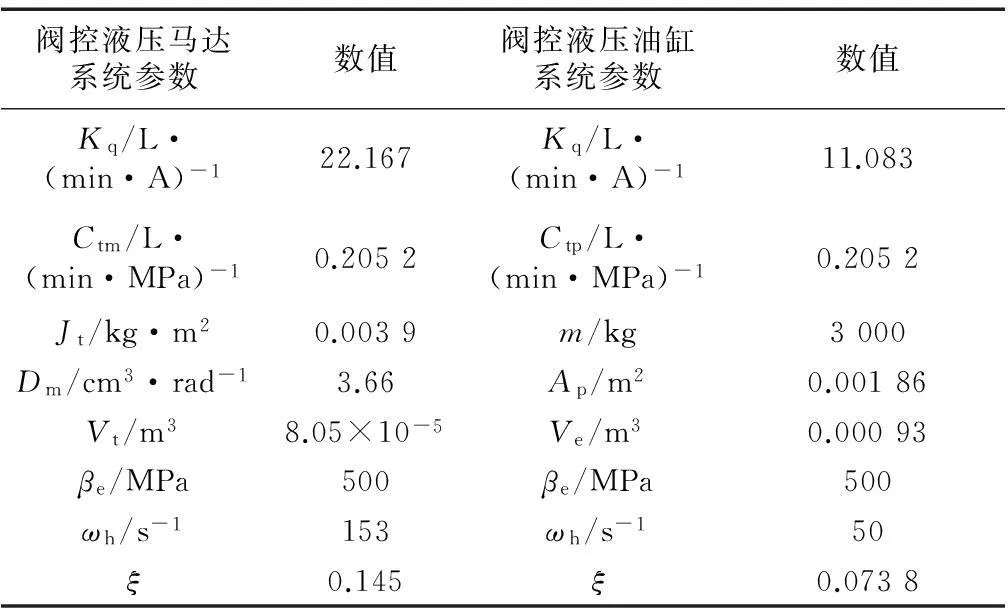

为了验证矩形盾构管片拼装机同步PID算法的控制效果,根据图4所示的同步控制原理,并结合式(6)和式(7)得到的阀控液压马达和液压油缸数学模型以及设计的同步PID控制器,在Simulink中对管片拼装机同步控制系统进行建模.在外负载不同的情况下,分别对同步立柱升降PID控制与同步拼装头移动PID控制的控制效果进行仿真.仿真参数如表1所示,其中油液体积弹性模量βe由文献[17]所得,其余参数根据矩形盾构拼装机的机械结构、液压系统与相关实验所得.

表1同步控制系统模型仿真参数

Tab.1The simulation parameters of sychronous control system model

阀控液压马达系统参数数值阀控液压油缸系统参数数值Kq/L·(min·A)-122.167Kq/L·(min·A)-111.083Ctm/L·(min·MPa)-10.2052Ctp/L·(min·MPa)-10.2052Jt/kg·m20.0039m/kg3000Dm/cm3·rad-13.66Ap/m20.00186Vt/m38.05×10-5Ve/m30.00093βe/MPa500βe/MPa500ωh/s-1153ωh/s-150ξ0.145ξ0.0738

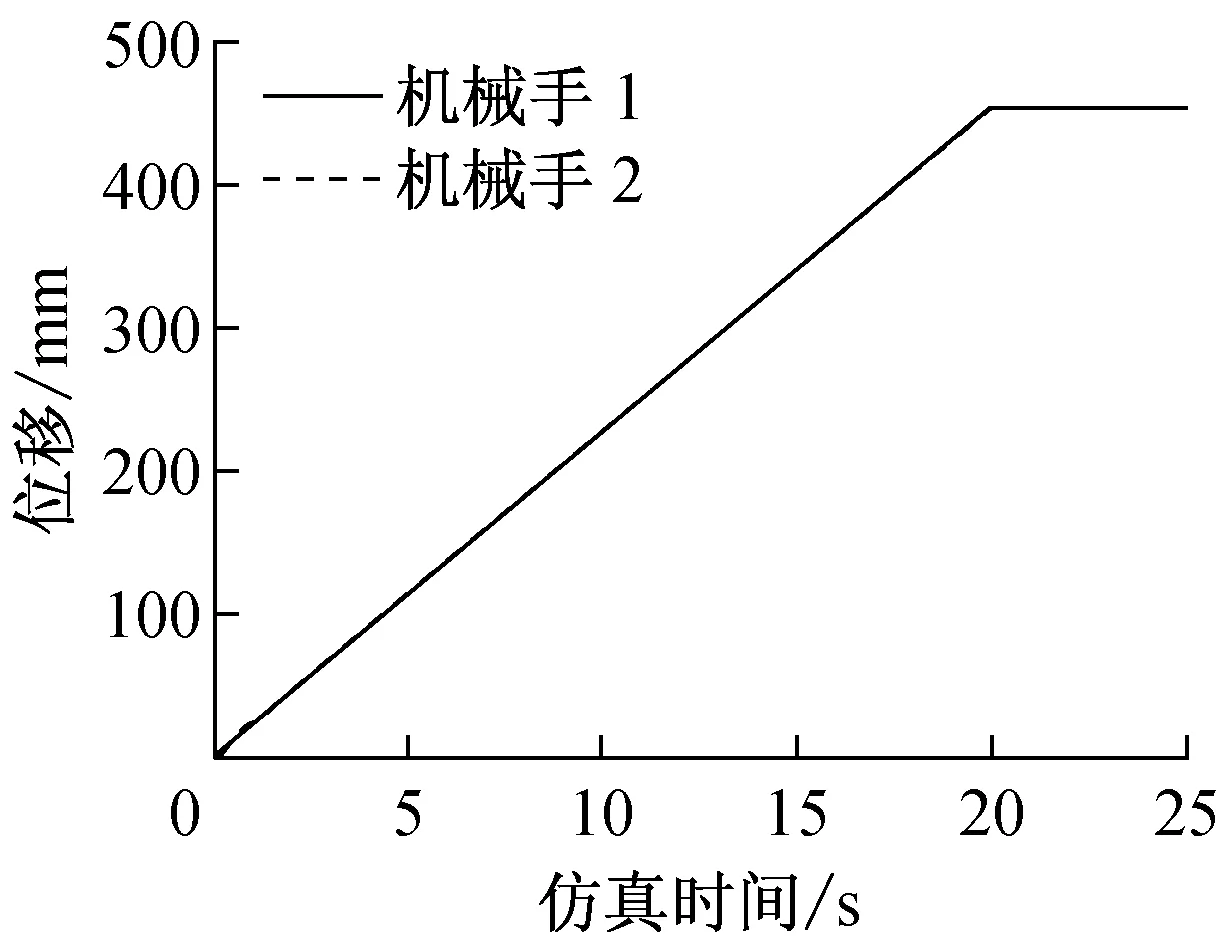

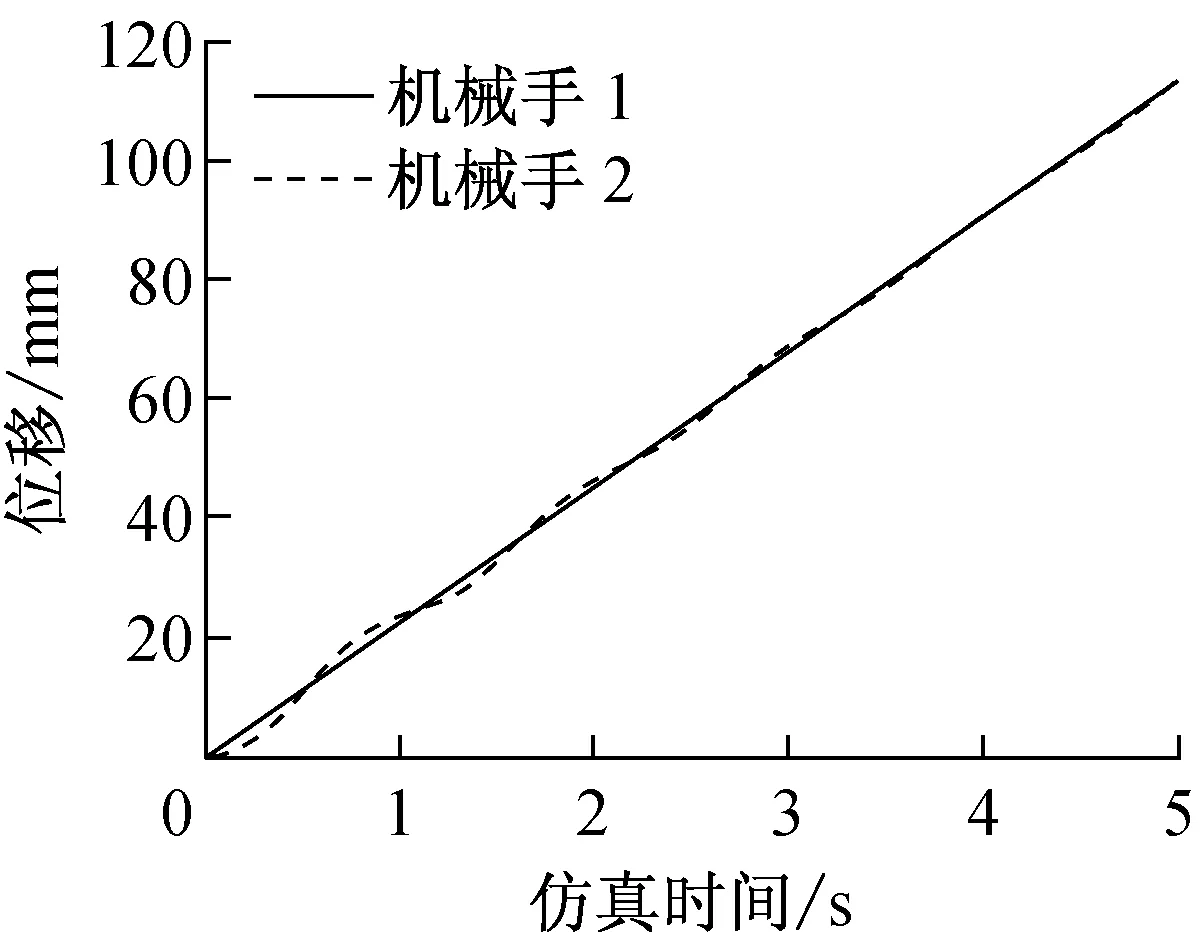

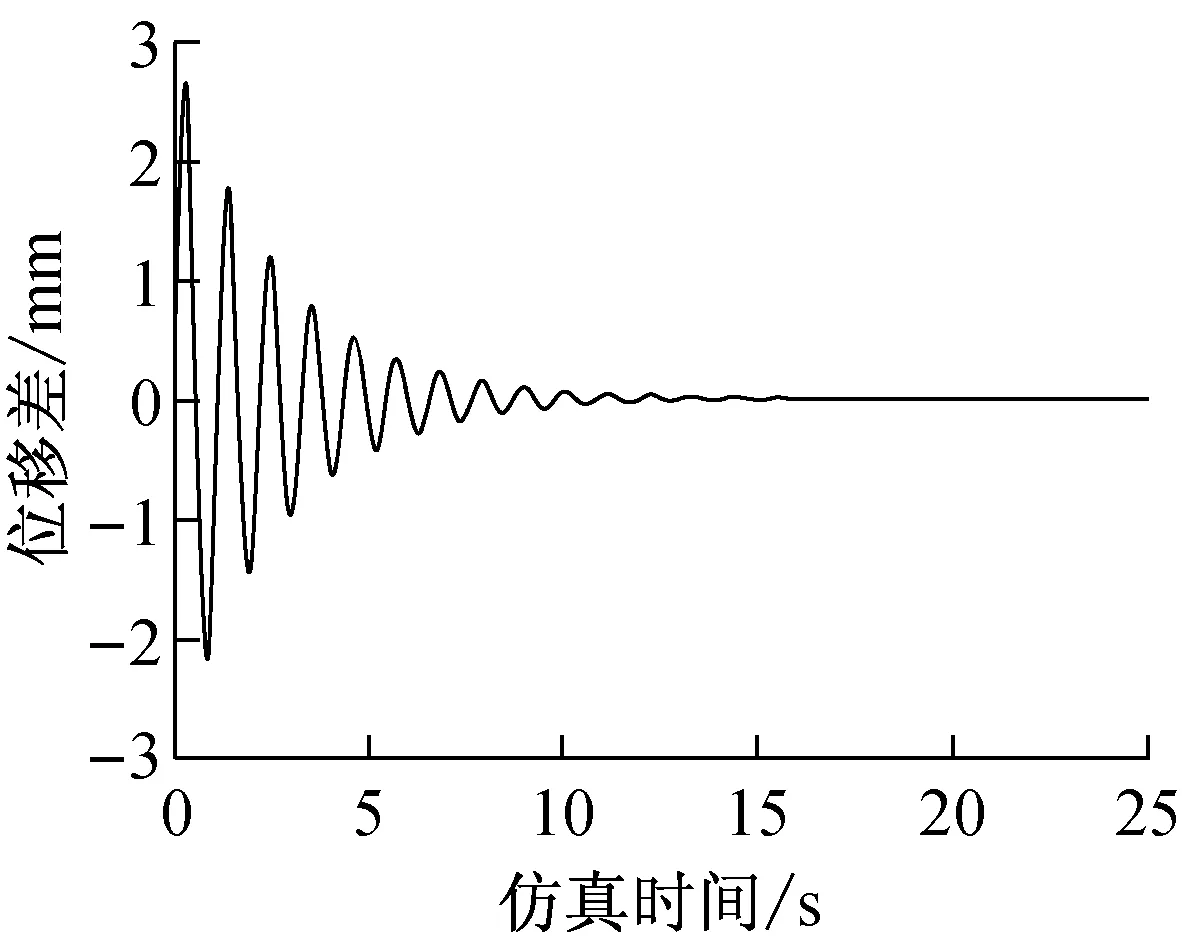

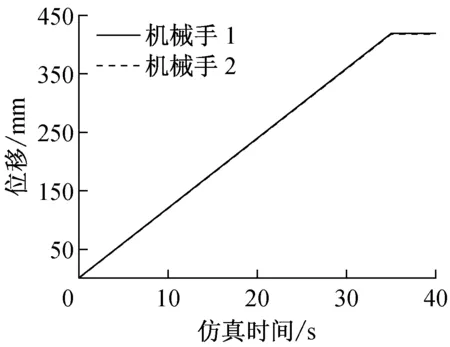

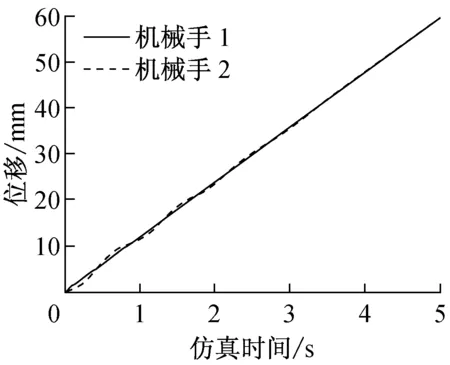

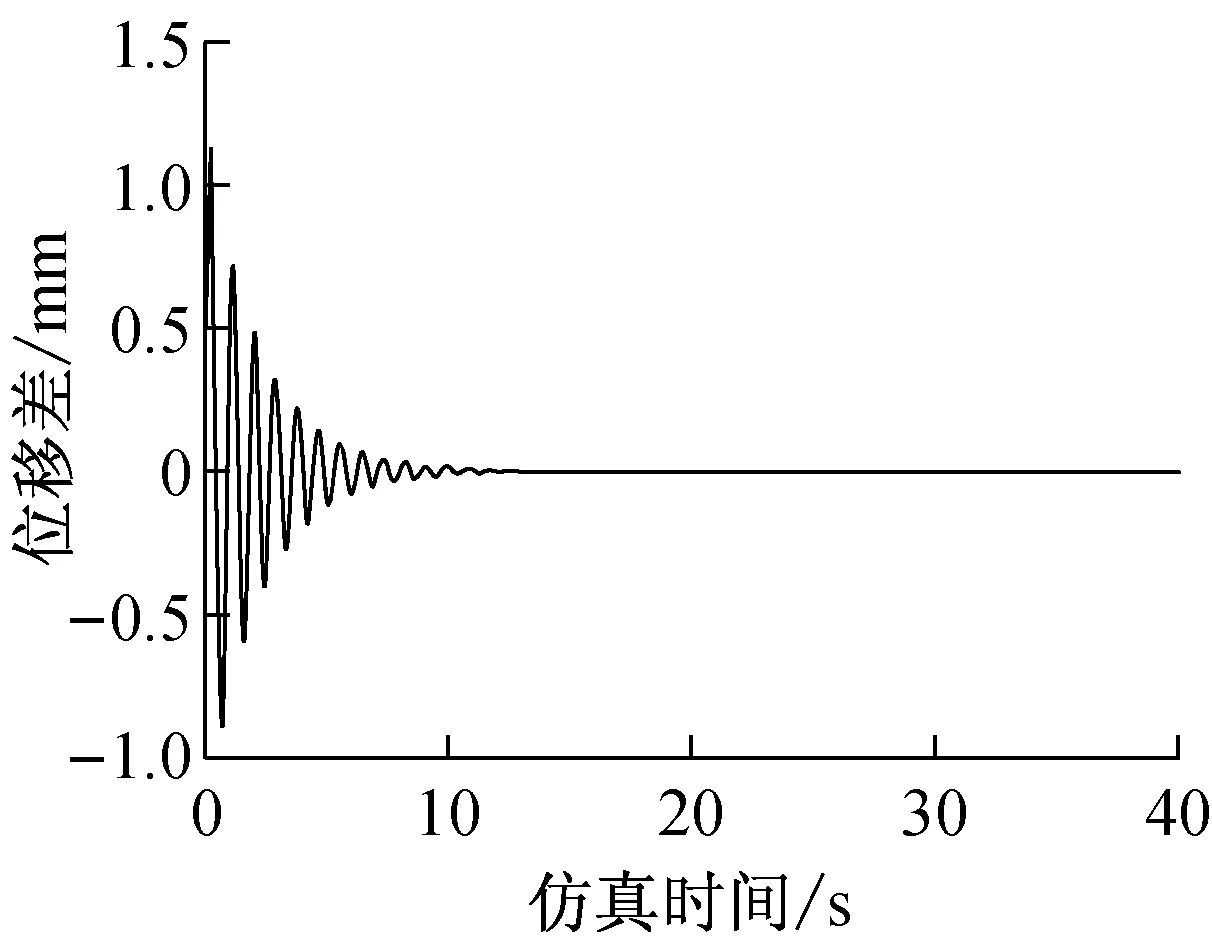

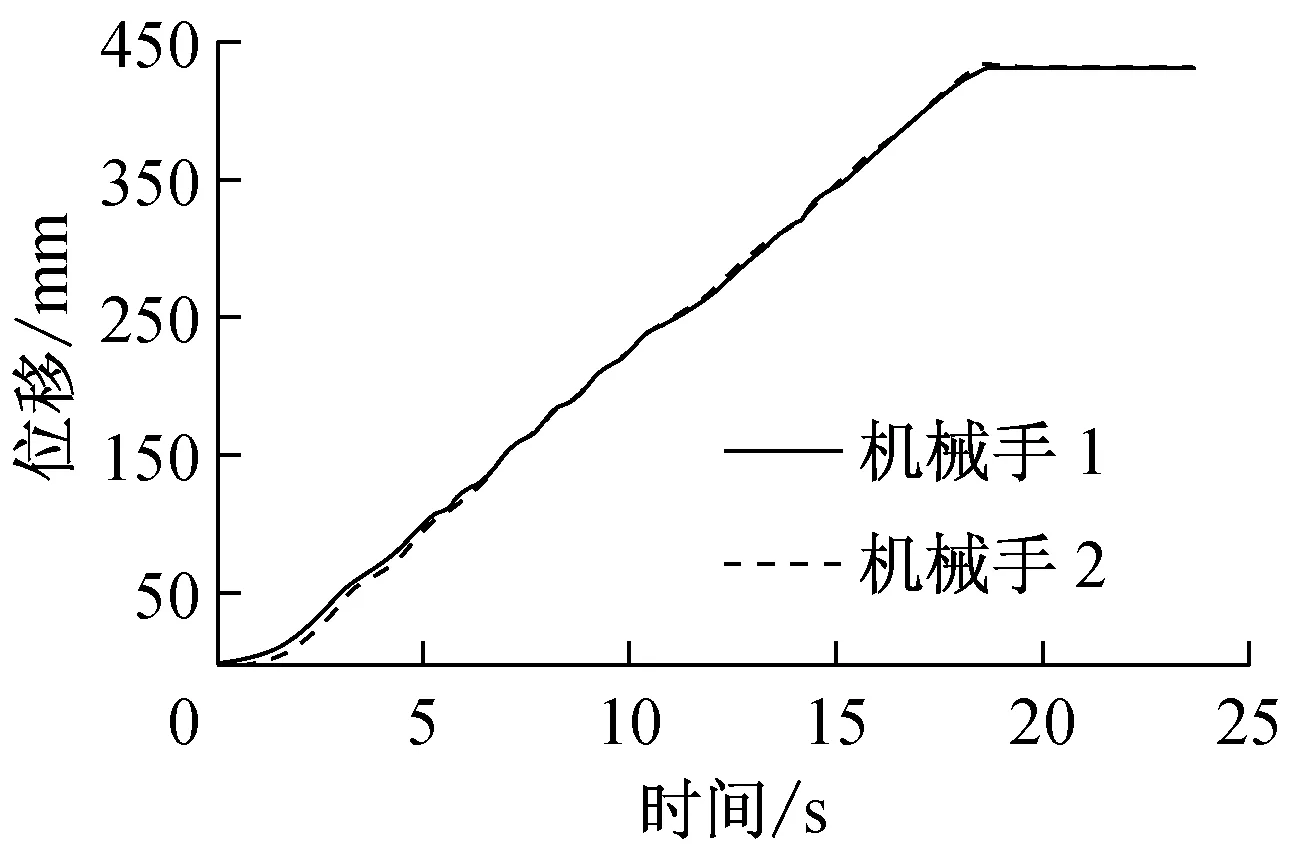

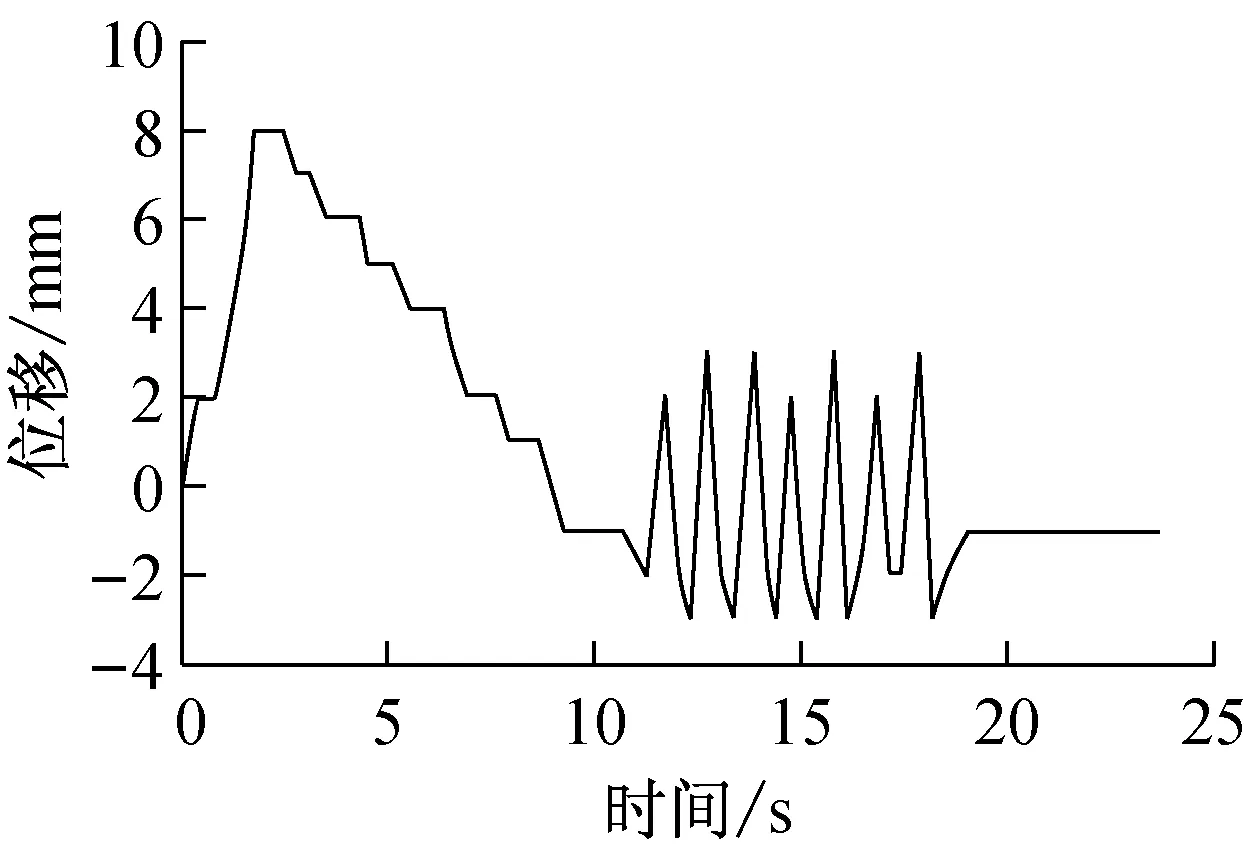

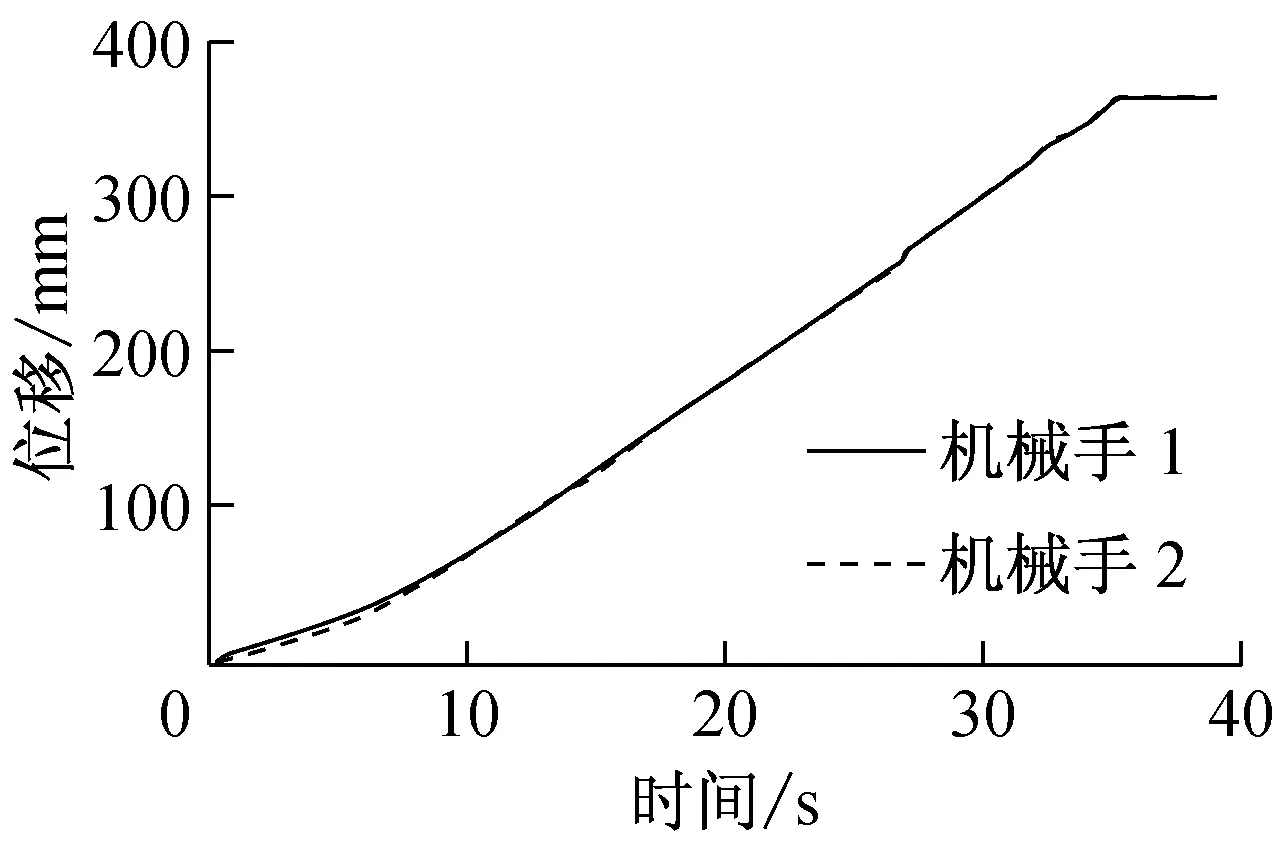

给两机械手系统一个相同的输入信号,机械手1立柱升降马达外负载干扰力矩为10 N·m,机械手2立柱升降马达外负载干扰力矩为110 N·m,机械手1拼装头移动油缸外负载干扰力为1 000 N,机械手2拼装头移动油缸外负载干扰力为9 000 N,管片拼装机同步控制系统仿真模型如图5所示,图中传递函数den(s)为式(6)与式(7),同步立柱升降仿真时间为25 s,同步拼装头移动仿真时间为40 s,仿真结果如图6和图7所示.6a左图为同步立柱升降总位移曲线,6a右图为同步立柱升降前5 s的位移曲线,图6b为位移差仿真曲线.横坐标为仿真时间,纵坐标分别为立柱位移和位移差.7a左图为同步拼装头移动总位移曲线,7a右图为同步拼装头移动前5 s的位移曲线,图7b为位移差仿真曲线.横坐标为仿真时间,纵坐标分别为拼装头位移和位移差.通过仿真,可以发现:PID控制的立柱同步升降误差最大为2.7 mm,拼装头同步平移误差最大为1.1 mm,最大误差出现在同步动作起步阶段,且误差随时间逐渐减小并最终趋向于0.仿真结果表明,采用同步PID算法可以将同步误差控制在10 mm以下,满足矩形盾构管片同步拼装的要求.

4实验研究

为了验证矩形盾构管片拼装机同步控制系统的实际控制性能,对矩形盾构管片拼装机进行了同步立柱升降和同步拼装头移动实验,如图8所示.管片沿径向的立柱同步升降由2个机械手液压马达共同完成,管片沿轴向的拼装头同步移动由2个机械手拼装头油缸共同完成.2个机械手的液压控制系统相互独立,两者之间通过CAN总线进行通讯,通过传感器测量立柱升降行程和拼装头移动行程.另外液压系统中多处装有压力传感器,可以实时监测管片运动过程中的压力参数.

图5 同步控制系统仿真模型

a

a

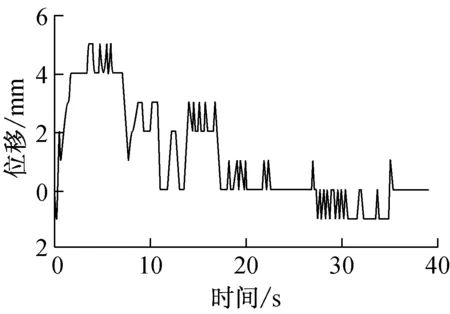

实验拱顶块和拱底块的质量为12 t,立柱升降总行程为2 400 mm,单个机械手最大提升重量为9 t.每个液压马达最大流量为15 L·min-1,采用4个液压马达,液压马达最大总流量为60 L·min-1,选用的比例换向阀最大流量为80 L·min-1.拼装头移动总行程为500 mm,单个拼装头最大平移力为18 000 N.每个液压油缸最大流量为8 L·min-1,采用2个液压油缸,液压油缸最大总流量为16 L·min-1,选用的比例换向阀最大流量为20 L·min-1.立柱升降和拼装头平移的传感器检测精度为1 mm,采样周期为100 ms.图9a和图9b分别为PID控制的两台机械手同步立柱位移和位移差实验曲线.图10a和图10b分别为PID控制的两台机械手同步拼装头移动位移和位移差实验曲线.

a

b

对比图9a和图10a两台机械手立柱位移和拼装头位移实验曲线,可知:在起步阶段机械手2都处于滞后状态,两机械手的位移差较大.但是由于同步PID算法的控制,位移差随着运动的过程逐渐减小,两台机械手的位移趋近于相同,可见同步PID算法具有较好的控制性能.

对比图9b和图10b两台机械手立柱位移差和拼装头位移差实验曲线,可知:两台机械手最大位移差出现在起步阶段,两机械手最大立柱位移差为8 mm,最大拼装头移动位移差为5 mm.且同步PID控制的两机械手位移差随着运动的过程逐渐减小,立柱同步位移差被控制在±3 mm之间,拼装头同步位移差被控制在不超过±1 mm,可见实际拼装过程中,采用同步PID算法可以将同步误差控制在10 mm以下,满足矩形盾构管片同步拼装的要求.

a

b

a

b

5结论

(1) 针对矩形盾构管片拼装机同步拼装拱顶块和拱底块的要求,提出了基于CAN总线的管片拼装同步控制系统.

(2) 分析了矩形盾构管片拼装机同步控制系统的工作原理及系统构成,控制系统采用了有线与无线结合的网络结构,实现了拼装机的远距离控制与监测,提高了操作人员的方便性与管片拼装的工作效率,实现了矩形盾构管片拼装机高效的工程应用.

(3) 为了将同步误差控制在10 mm以下,采取同步PID算法对两台机械手的运动分别进行控制,建立了管片拼装机同步控制系统的模型并进行仿真.从仿真结果看,同步PID算法具有较高的同步控制精度,满足同步拼装的误差要求.

(4) 从矩形盾构管片同步拼装的实验结果看,采用同步PID控制算法后,立柱同步位移差被控制在±3 mm之间,拼装头同步位移差被控制在不超过±1 mm,控制性能好,且稳定性高.

参考文献:

[1]孙志超. 盾构机管片拼装机的结构设计与控制系统研究[D]. 南京:南京理工大学, 2013.

SUN Zhichao. Research on the structural design and control system of TBM segment erector[D]. Nanjing: Nanjing University of Science and Technology, 2013.

[2]罗鑫. 矩形盾构隧道管片拼装方法的研究[J]. 建筑施工, 2014, 36(2):199.

LUO Xin. Study on assembly method for rectangular tunnel segments[J]. Building Construction, 2014, 36(2):199.

[3]Yukinori Koyama. Present status and technology of shield tunneling method in Japan[J]. Tunnelling and Underground Space Technology, 2003, 18(2): 145.

[4]Hiroshi Nakamura, Toshikazu Kubota, Mamoru Furukawa,etal. Unified construction of running track tunnel and crossover tunnel for subway by rectangular shape double track cross-section shield machine[J]. Tunnelling and Underground Space Technology, 2003, 18(2): 253.

[5]Kazunari Kawai, Takashi Minami. Development of rectangular shield[J/OL]. Komatsu Technical Report, 2001, 47(148) :46-54[2015-06-28] http:∥www.komatsu.com/CompanyInfo/profile/report/pdf/148-08_E.pdf.

[6]顾旭莹. 大型矩形盾构管片拼装机设计[J]. 上海建设科技, 2014(1):8.

GU Xuying. The design of the segment erector for large-scale rectangular shield[J]. Building Construction, 2014(1):8.

[7]彭雄斌,龚国芳,陈馈,等.管片拼装机提升缸模糊PID同步控制[J]. 浙江大学学报:工学版, 2014, 18(11):2002.

PENG Xiongbin, GONG Guofang, CHEN Kui,etal. Synchronization fuzzy PID control of lifting hydraulic cylinders for segment erector[J]. Journal of Zhejiang University:Engineering Science, 2014,18(11):2002.

[8]Bibhuti Bhusan Ghosh, Bikash Kumar Sarkar, Rana Saha. Realtime performance analysis of different combinations of fuzzy PID and bias controllers for a two degree of freedom electrohydraulic parallel manipulator[J]. Robotics and Computer-integrated Manufacturing, 2015(34): 62.

[9]丁书福. 盾构管片拼装机电液控制系统研究[D]. 杭州:浙江大学, 2005.

DING Shufu. The research of the electro-hydraulic system of the shield’s erector[D]. Hangzhou:Zhejiang University, 2005.

[10]何平. 基于CAN总线盾构控制系统的研究[D]. 上海:同济大学, 2007.

HE Ping. Research on the control system of shield based on CAN bus[D]. Shanghai:Tongji University, 2007.

[11]钱晓刚. 盾构掘进设备中的管片拼装机机构设计方法[D]. 上海:上海交通大学, 2008.

QIAN Xiaogang. Design method of segment erector mechanism for shield machine[D]. Shanghai:Shanghai Jiaotong University, 2008.

[12]赵斌. 基于电液比例技术的液压同步控制系统研究[D]. 昆明:昆明理工大学, 2007.

ZHAO Bin. The research of hydraulic synchronization control system based on electro-hydraulic proportional technology[D]. Kunming:Kunming University of Science and Technology, 2007.

[13]LI Ke, CHEN Jian, XIAO Ziyuan,etal. An electrohydraulic system for synchronized roof erection[J]. Automation in Construction, 2003, 12(1): 29.

[14]YANG Huayong, SHI Hu, GONG Guofang,etal. Electro-hydraulic proportional control of thrust system for shield tunneling machine[J]. Automation in Construction, 2009, 18(7): 950.

[15]张吉瑞. 液压伺服运动控制实验台马达控制系统研究[D]. 沈阳:沈阳工业大学, 2013.

ZHANG Jirui. The research of the motor control system of hydraulic servo motion control experiment platform[D]. Shenyang :Shenyang University of Technology, 2013.

[16]王秋敏. 伺服阀控非对称液压缸同步控制系统仿真研究[D]. 济南:山东大学, 2005.

WANG Qiumin. Simulation research on servo-value in synchronization control of asymmetrical hydraulic cylinder[D]. Ji’nan:Shandong University, 2005.

[17]WANG Jing, GONG Guofang, YANG Huayong. Control of bulk modulus of oil in hydraulic systems[C]∥2008 IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Xi’an:IEEE, 2008:1390-1395.

Design of Synchronous Control System of Segment Erector for Rectangular Shield

BIAN Yongming1, FANG Xiaojun1, YANG Meng1, JIN Xiaolin2

(1. College of Mechanical Engineering, Tongji University, Shanghai 201804, China; 2. Shanghai TXMEC Technology Co. Ltd., Shanghai 200949, China)

Abstract:The synchronous control system based on CAN (Controller Area Network) bus was designed and the synchronous PID (Proportion Integral Derivative) algorithm was proposed to control the synchronization error in synchronous assembly for rectangular shield segment erector when it constructed the top block and the bottom block. The working principle of the synchronous control system was described as well as system’s network structure. The model of the synchronous control system was established to simulate synchronous lifting and lowering of the block in the vertical direction and its synchronous moving in the axial direction. Then the PID control performances of these two actions were analyzed by simulation and verified by the synchronization assembly experiments. Experimental results show that PID-controlled synchronization error is lowered. The synchronization error of synchronous lifting and lowering is between ±3 mm and the synchronization error of the axial move is no more than ±1 mm, which shows the effectiveness and achievability of synchronous PID control in the rectangular shield segment assembly process.

Key words:segment erector for rectangular shield; synchronous control system; Controller Area Network(CAN) bus; Proportion Integral Derivative(PID) algorithm

文献标志码:A

中图分类号:TP23

通讯作者:方晓骏(1990-),男,博士生,主要研究方向为机电液一体化技术、实时网络控制技术等.E-mail:xiaojun320@aliyun.com

基金项目:上海市引进技术的吸收与创新项目(14XI-2-12)

收稿日期:2015—03—11

第一作者: 卞永明(1965—),男,教授,博士生导师,工学博士,主要研究方向为机电液一体化技术、实时网络控制理论、大型工程装备及新工艺等.E-mail:ymbianmail@163.com