G606风电内齿圈裂纹分析及工艺改进

2016-05-26晁国强陈凯敏谭小明陈强樊洋

■ 晁国强 陈凯敏 谭小明 陈强 樊洋

G606风电内齿圈裂纹分析及工艺改进

■ 晁国强陈凯敏谭小明陈强樊洋

摘 要:针对G606风电内齿圈裂纹,对其材料42CrMo钢从化学、金相、扫描电镜等方面进行分析。从表面裂纹及端口形貌、金相组织、微观形貌和化学方面对齿圈裂纹进行检验与分析。通过工艺试验,优化铣齿工艺,改善齿圈淬火前表面质量,增加感应淬火前去应力回火工序,齿圈感应淬火后对其进行检查,表面硬度、金相组织及力学性能均达到要求。通过优化齿圈加工工艺,减少机加工应力,以及控制齿轮感应淬火内应力,保证G606风电内齿圈生产质量。

关键词:G606风电内齿圈;裂纹;工艺改进;42CrMo钢;齿圈

G606风电内齿圈批量生产前,试制的几个齿轮在磨齿后发现有裂纹,在齿轮感应热处理后检查也发现有裂纹,导致齿轮报废,造成经济损失。

1 风电内齿圈工艺、检验及裂纹分析

1.1制造工艺

G606风电内齿圈制造工艺流程:锻造→正火→半精车→超探→粗铣齿→倒角打钢印→调质→精车→钻孔→铣螺纹→精铣齿→倒角→感应淬火→精车外圆内孔→磨外圆→钻孔镗孔→磨内齿→磁粉探伤。

1.2齿圈裂纹检验与分析

1.2.1表面裂纹及端口形貌分析

(1)G606风电内齿圈形貌见图1,图中白线部位存在裂纹,共有15个齿槽根部存在裂纹,裂纹长约200 mm,基本分布于齿条中间部位,未在端部露头,裂纹非刚直形分布,呈波浪状。

(2)齿根部位的裂纹断面呈瓷状,裂纹深约3 mm,未见疲劳,为一次性开裂所致,裂纹源位于齿底表面,呈现多源特征,裂源处未见异常缺陷。

1.2.2金相组织分析

(1)非金属夹杂物评定。级别为A0.5、D1,基体组织为回火索氏体+少量条块状铁素体,晶粒度级别约为8级(见图2),带状组织级别约为2级(见图3),表明风电内齿圈调整工艺正常。

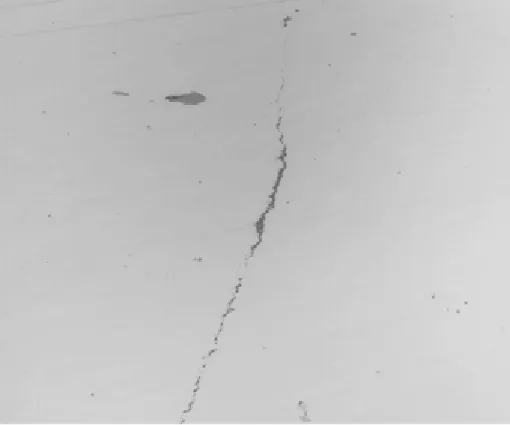

(2)裂纹深约3 mm,头部尖细呈沿晶分布(见图4),腔内未见氧化填充物,裂纹两侧未见内氧化等缺陷;腐蚀后裂纹两侧组织为回火马氏体,未见氧化脱碳现象,裂纹垂直于带状方向,且只在感应层分布。

1.2.3微观分析

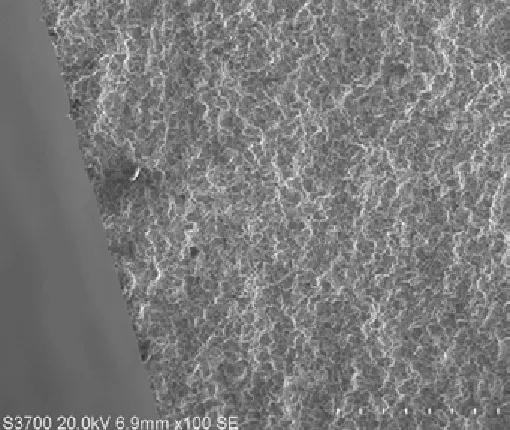

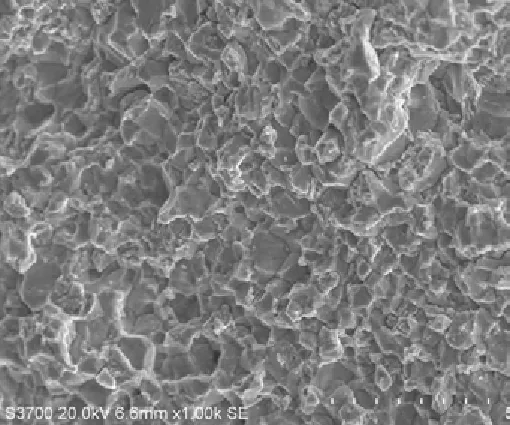

将断面清洗后放入扫描电镜中观察断口形貌,裂源部位微观形貌见图5,以沿晶为主,未见异常缺陷;断面其余部位形貌见图6,以沿晶为主。

1.2.4化学分析

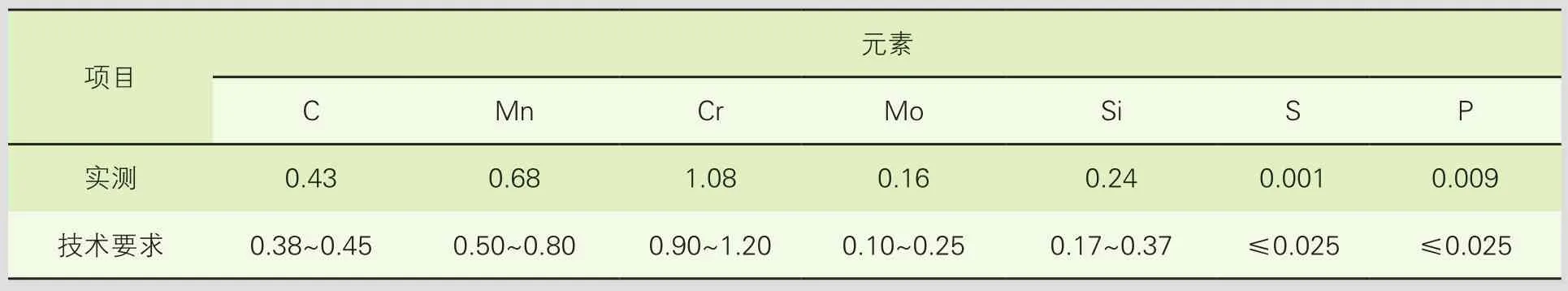

在开裂部位附近取样进行化学成分分析,结果见表1。可以看出,42CrMo钢化学成分中碳含量相对偏高,其他化学元素含量符合标准要求。

图1 G606风电内齿圈形貌

图2 基体组织

图3 带状组织

图4 头部尖细呈沿晶分布

图5 裂源部位微观形貌

图6 断面其余部位微观形貌

表1 42CrMo钢的化学成分 %(wt)

2 原因分析及工艺试验

对开裂的齿圈裂纹进行分析,裂纹呈波浪状分布,长约200 mm,深约3 mm,沿晶界扩展,为一次性开裂所致,且呈现多源特征,裂源处未见异常缺陷;裂纹两侧组织为回火马氏体,组织正常,未见氧化脱碳等异常现象,裂纹垂直于带状方向扩展,且只在感应层分布。综上所述,G606风电内齿圈齿槽齿根部位的裂纹具有应力性裂纹的特征。根据判定结果,对工艺进行改进和优化。(1)调整铣齿加工量,将原来每刀加工3~4 mm改为2~3 mm,并精铣增加一刀,改善加工表面质量,减少加工应力,避免因机加工引起的开裂。(2)感应淬火前增加去应力回火工序,工艺为300 ℃×5 h。(3)控制淬火应力,适当减少加热功率,将58 kW调整为48 kW,同时将PAG水剂淬火介质浓度由10%调整为15%。根据生产实际,固化淬火冷却时间,要求严格按照工艺操作。

试验结果表明,优化铣齿工艺,改善齿圈淬火前表面质量,增加感应淬火前去应力回火工序,严格执行热处理工艺,齿圈感应淬火后对其进行检查,表面硬度、金相组织及力学性能均达到要求,再未发生开裂。

3 结论

(1)化学分析结果表明,42CrMo钢的主要成分符合GB/T 3077—1999要求。

(2)综合检验结果,造成齿圈裂纹的主要因素是机加工应力集中及热处理淬火应力偏大导致增加内应力过大。

(3)通过齿圈优化机加工,改善齿圈淬火前表面质量,增加感应淬火前去应力回火工序,降低淬火应力,严格执行热处理工艺,控制淬火冷却时间,保证了G606风电内齿圈的生产质量。

4 参考文献

[1] JB/T 9204—2008 钢件感应热处理 金相检验[S].

[2] 金荣植. 齿轮的热处理畸变、裂纹与控制方法[M]. 北京:机械工业出版社,2014.

晁国强:中车戚墅堰机车车辆工艺研究所有限公司,高级工程师,江苏 常州,213011

陈凯敏:中车戚墅堰机车车辆工艺研究所有限公司,高级工程师,江苏 常州,213011

谭小明:中车戚墅堰机车车辆工艺研究所有限公司,工程师,江苏 常州,213011

陈 强:中车戚墅堰机车车辆工艺研究所有限公司,工程师,江苏 常州,213011

樊 洋:中车戚墅堰机车车辆工艺研究所有限公司,助理工程师,江苏 常州,213011

责任编辑 卢敏

中图分类号:TG11

文献标识码:B

文章编号:1672-061X(2016)02-0081-02