气相沉积硬质薄膜韧性评价方法

——压入法

2016-05-25朱晓莹

杜 军,王 尧,朱晓莹

(装甲兵工程学院 再制造技术国家重点实验室,北京 100072)

气相沉积硬质薄膜韧性评价方法

——压入法

杜军,王尧,朱晓莹

(装甲兵工程学院 再制造技术国家重点实验室,北京 100072)

摘要:评价气相沉积硬质薄膜的韧性具有重要的工程意义. 本文讨论了压入法评价硬质薄膜韧性的原理、 方法和参数选择. 压入法的原理是载荷导致裂纹形核、 扩展,最终形成压痕周围的径向裂纹,而断裂韧性和裂纹之间存在对应关系. 压入法的方法是比较压痕形貌特征,其主要影响因素有基体和载荷. 对于韧性基体(如金属),小载荷时硬质薄膜与金属同步塑性变形; 大载荷下薄膜破裂,但这种情况可能是结合失效破裂,并不反映薄膜的韧性. 对于脆性基体(如硅片),小载荷时裂纹会在Si片中形核,并扩展到薄膜中,形成压痕对角线径向裂纹; 大载荷时薄膜会严重破裂. 定量评价薄膜韧性时,一般采用硬质薄膜/Si片体系,以0.98~9.8 N载荷压入脆性基体,采用纳米压入仪测定薄膜的硬度和弹性模量,采用显微镜测量径向裂纹的长度,利用Lawn公式计算得到断裂韧性值.

关键词:气相沉积; 硬质薄膜; 断裂韧性; 压入法

利用气相沉积技术沉积硬质薄膜,可提高刀具和模具的耐磨、 耐冲蚀、 耐腐蚀等表面性能. 提高硬度是硬质薄膜的早期追求目标. 由于氮化物、 氧化物、 碳化物等陶瓷材料具有较高的硬度,所以在金属表面沉积一层陶瓷薄膜可以提高硬度. 最常见的是过渡族金属氮化物氮化钛(TiN). 为了进一步提高硬度,研究者做了大量工作. 从硬质薄膜的成分考虑,添加其他合金元素组成三元(如TiAlN[1])、 多元(如CrTiAlN[2])化合物薄膜; 从微观结构考虑,设计了纳米复合[3]、 纳米多层[4]结构薄膜. 到目前为止,工业化的类金刚石薄膜(DLC)硬度可以达到40 GPa以上,实验室制备的DLC硬度可达到100 GPa[5]. 经过成分优化和结构设计的TiN/Si3N4薄膜硬度甚至超过100 GPa[6],这是一种由纳米晶/非晶复合形成特殊显微结构的硬质薄膜,引起众多研究人员重视. 追求硬度是硬质薄膜的重要方向.

但是,从耐磨、 耐冲蚀的目的来看,并不是硬度越高,效果越好. 硬质薄膜的工业应用越来越发现,需要综合考虑硬度、 韧性、 摩擦系数等因素. 在静载荷下,硬质薄膜韧性差的问题并不突出,但要保证硬质薄膜在动载荷下的服役性能,韧性与硬度同样重要. 硬、 韧俱佳是硬质薄膜的研究和发展方向.

块体材料的断裂模式和应力分析较为直接,因此采用压入法测定块体材料的断裂韧性已经得到深入研究[7-9]. 而对于薄膜/基体体系,其失效模式受到薄膜、 基体的力学性能,界面性能和压头几何形状的影响. 尤其对于厚度为若干个微米的气相沉积薄膜,其应力分析更加困难,因此评价薄膜的断裂韧性不能简单套用块体材料的方法,如何定量评价微纳米薄膜韧性成为韧性研究的瓶颈.

到目前为止,评价薄膜韧性既没有标准程序,也没有标准方法. 研究实践中,人们采用了多种方法,从各种角度,试图对薄膜韧性进行定量或定性的分析. 这些方法包括: 划痕法[10-12]、 静态压入法[13,14]、 拉伸法[15-17]、 弯曲法[18,19]等. 上述方法的原理和操作方法各不相同. 且每种方法都有特定的应用限制,不了解这些限制会误用,从而得到错误结果.

压入法是测试硬质薄膜韧性的重要方法,按照压入载荷大小可以分为两类: 采用维氏硬度计进行常规压入,采用纳米测试仪进行纳米压入. 纳米压入法反映的是薄膜微区的性能,受薄膜的均匀性、 微观组织结构影响显著; 常规压入法更接近薄膜的实际受力使用情况,而且具有方法简单,结果直观等特点; 本文主要讨论维氏硬度计常规压入法的原理、 方法和参数选择.

1原理

压入法最先是用来评定整体材料的断裂韧性的,其原理基于如下的试验现象: 显微硬度计的维氏压头压入试样,载荷达到一定值后,材料所受应力值超过屈服强度,产生塑性变形,裂纹在压痕下方的塑性变形区形核. 随着载荷的增加,中位裂纹扩展,最后穿出试样外表面,表现为在压痕尖角处的径向裂纹,如图1 所示. 图1 中a表示压痕对角线长度,c表示压痕对角线径向裂纹的长度.

图1 压入过程中形成中位/径向裂纹示意图Fig.1 Schematic of indentation median/radical cracks

B.R. Lawn[20]和A.G. Evans[21]证明断裂韧性KIC和压痕周围的径向裂纹之间存在式(1)所表示的对应关系

(1)

式中:P为压入载荷;α为和压头几何形状有关的经验常数,E和H分别为所测材料的弹性模量和硬度.

在式(1)原理的基础上,研究者提出可以采用压入法研究PVD硬质薄膜的断裂韧性. H. Holleck[22]提出可通过在压入载荷大小相同的情形下,通过比较对角线径向裂纹长度来确定薄膜的断裂韧性; F. Kustas[23]等提出比较薄膜的剥落直径来比较薄膜的断裂韧性. 这些都是非常定性的方法. 在定量的研究方法中,Lawn[20]等提出了一个计算PVD硬质薄膜断裂韧性的公式

(2)

式中:F为压入载荷的大小;E和H分别为薄膜的弹性模量和硬度;C为径向裂纹的长度;δ为一个经验常数,对于标准的维氏金刚石棱锥和立方压头,δ通常分别取0.016和0.031 9. 但应用于该公式有一限定条件,径向裂纹的长度(C)需要大于或等于压痕对角线长度(a),即C>a. 否则,该公式误差增加.

2测试方法

压入法的设备可以选用维氏硬度计,一般采用维氏压头. 加载、 卸载后,利用扫描电镜观察压痕形貌. 压入法的测试过程可分为3步: 加载压入、 观察形貌,对比或计算.

2.1加载压入

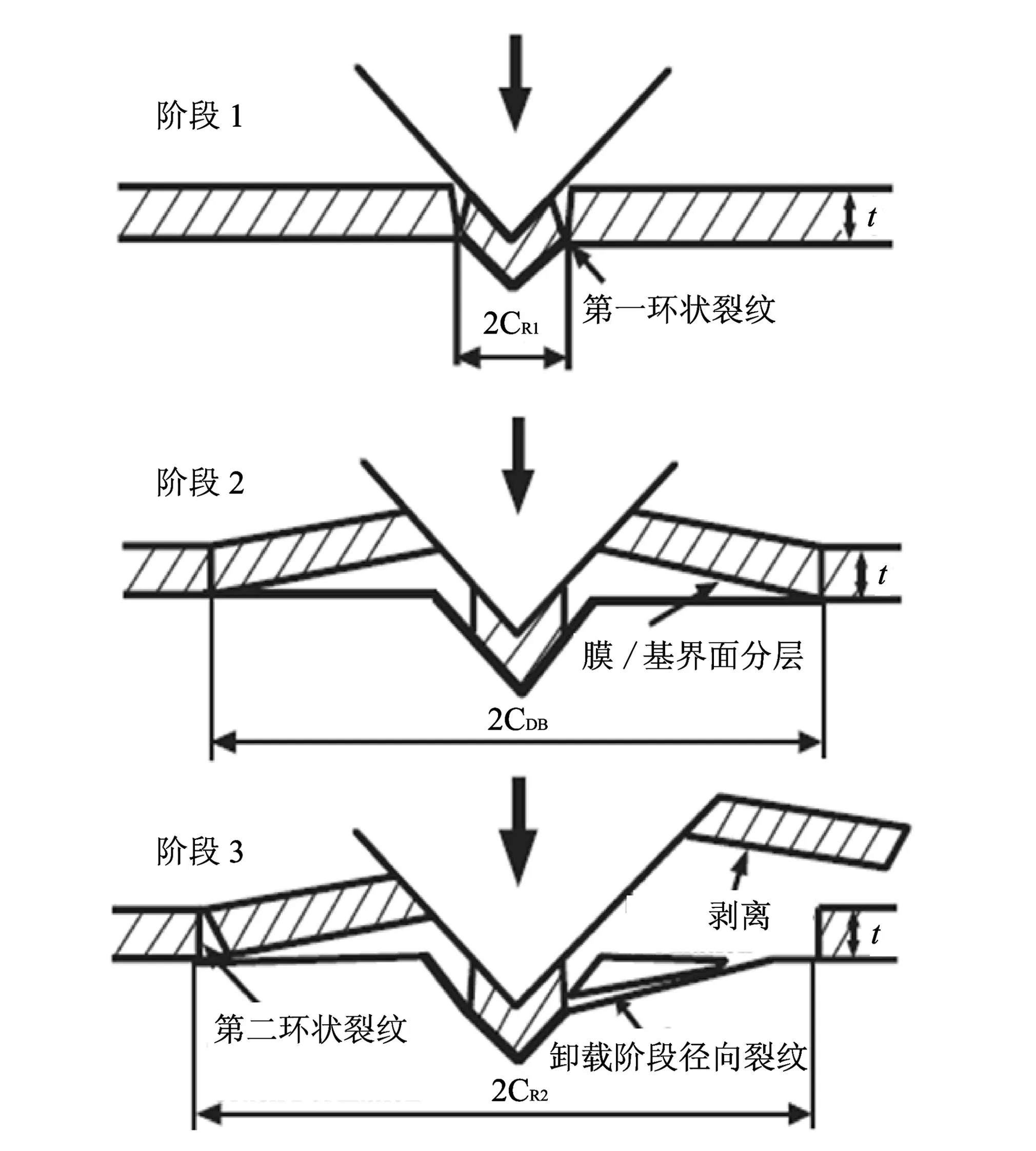

压头压入PVD硬质薄膜表面可以分为3阶段,如图2 所示: 阶段1: 由于在压头的附近会产生很大的应力场而产生第一个环向裂纹,此裂纹通常贯穿薄膜的整个厚度; 阶段2: 由于产生的侧向应力而导致的界面开裂、 失稳和剥落; 阶段3: 第二个贯穿薄膜厚度的环向裂纹产生,由于产生的弯曲应力使得失稳的薄膜剥落.

图2 纳米压入薄膜/基体体系时三阶段示意图[30]Fig.2 Schematic illustration of the three stages in nanoindentation fracture for thin coatings/substrate

按照基体弹性模量的不同,可以将薄膜/基体分为两类,分别是硬膜/韧性基体和硬膜/脆性基体.

1) 硬膜/韧性基体

将硬质薄膜沉积到金属基体上,即硬膜/韧性基体.

压入时,薄膜与基体(金属)同步塑性变形. 当变形到一定程度(与载荷大小有关),会在压痕边缘形成环状开裂[24]. 通过比较相同载荷下压痕形貌特征,或比较近似破裂形貌的载荷大小,即可对比不同硬膜的断裂韧性.

实测中,经常发现加载到9.8 N时,压痕仍保持完整. 如图3 所示,沉积在金属基体上的TiC/DLC,WC/DLC,YSZ/Au复合薄膜,载荷到9.8 N 时,压入深度达到9 μm,3类薄膜体系均没有发现裂纹[25]. 3组薄膜的硬度分别为30 GPa, 26 GPa 和18 GPa,差异显著. 但在9.8 N载荷下的压痕形貌并没有区别,因此也就无法比较其断裂韧性的好坏.

为了压出裂纹,需要继续增加载荷. 尽管存在增大载荷会产生裂纹的规律,但大载荷下压入薄膜/基体体系形成的裂纹不仅反映薄膜的韧性,也反映膜/基结合强度. 实际上,压入法是测定膜/基结合强度的常用方法[26-29]. 因此,对于硬膜/韧性基体,通过增大载荷-对比裂纹的方法测定韧性,并不是理想的方法,它并不能区分结合力型破坏(反映膜基结合)和内聚力型破坏(反映断裂韧性).

图3 金属基体上硬质薄膜维氏压痕形貌[13]Fig.3 Vickers Indentation morphology of thin hard coating on metal substrate

2) 硬膜/脆性基体

如果将硬质薄膜沉积到Si片,即成为硬膜/脆性基体.

如果采用脆性基体,则可以非常容易地观察到压痕对角线径向裂纹,从而比较薄膜的韧性差异. 加载载荷一般选择0.98~9.8 N. 小于0.98 N载荷时,压痕太小,不易观察; 大于9.8 N时,压痕往往破碎严重.

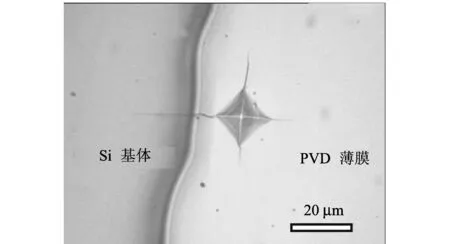

与金属不同,Si片在压入后很快破裂,即裂纹在Si中开始形核,然后扩展到薄膜中,在薄膜的表面表现为径向裂纹. 为了验证这一点,在镀膜的过程中通过遮挡Si片,得到右侧为膜层而左侧为Si基体的试样. 在膜层边缘处压入,观察压痕形貌发现裂纹向左延伸到了Si基体中,而且左侧裂纹明显比其他3条裂纹要长,如图4 所示. 这说明裂纹不是局限在膜层之内,而是扩展到了基体之中; 而且由于膜层的韧性要高于Si基体,因此裂纹在薄膜一侧的扩展受到了阻碍而导致较短的径向裂纹. 而Xia Z H[31]等人则采用了相反的方法,在Si片一侧压入,裂纹扩展到PVD薄膜中,且薄膜内裂纹长度小于其他3个方向的裂纹长度,反映了薄膜阻碍裂纹扩展的能力(见图5 ).

图4 压入PVD薄膜后裂纹扩展到基体(载荷1.96 N) Fig.4 Indentation morphology of PVD thin film showing cracks extending into Si substrate (Load 1.96 N)

图5 压入Si基体后裂纹扩展到PVD薄膜中Fig.5 Indentation morphology on Si wafer showing cracks extending into thin film

2.2定性比较薄膜韧性

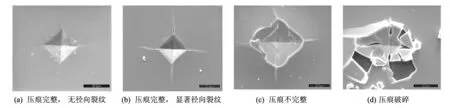

硬质薄膜的压痕形貌有多种形式,如图6 所示.

图6 硬质薄膜不同压痕形貌(载荷4.9 N)Fig.6 Indentation morphology of typical thin hard films (Load 4.9 N)

图6(a) 的压痕完整,无明显的压痕对角线径向裂纹; 图6(b) 的压痕完整,有明显的对角线裂纹,且裂纹长度与压痕独角线长度相当; 图6(c) 压痕开始不完整,围绕压痕出现环状裂纹,薄膜与Si基体剥离; 图6(d) 的压痕破碎,薄膜从基体上剥落. 因此,4组压痕形貌对应着薄膜韧性由好到差的过程. 观察压痕形貌可定性比较薄膜的韧性.

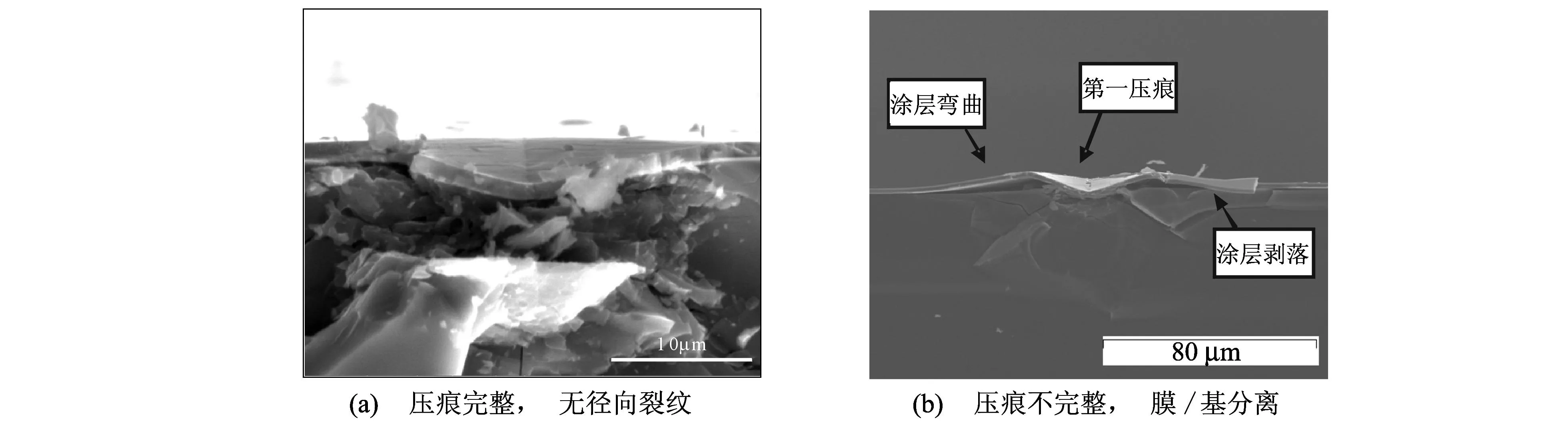

图6(a) 的截面形貌如图7(a) 所示. 可以看到薄膜发生了塑性变形,且形状与压头形状吻合. 压痕弯曲薄膜未断裂,薄膜与基体未剥离,表明薄膜具有良好的塑性变形能力和膜基结合力. Si基体碎裂,表明测试中压头压入Si基体内部.

图6(c) 的截面形貌如图7(b) 所示. 可以看到压头压入时形成的第一压痕,与压头形状前端吻合. 由于侧向应力导致界面开裂,仅靠第一压痕边缘薄膜弯曲,甚至产生破裂、 剥落. 表明该薄膜的塑性变形能力较差.

图7 压痕截面形貌Fig.7 Cross view of indentation morphology

2.3定量计算薄膜韧性

在图6 所示4组压痕形貌中,图6(a) 表明该薄膜在4.9 N载荷下不出现显著径向裂纹,具有非常好的塑性变形能力和韧性. 增加载荷到9.8 N时仍无显著径向裂纹,如图8 所示. 故无法用压入法定量评价韧性. 图4c和d压痕不完整,薄膜破裂严重,无法测量对角线长度,也无法用压入法定量评价韧性. 只有图6(b) 满足式(2)要求,可以定量测定薄膜的韧性.

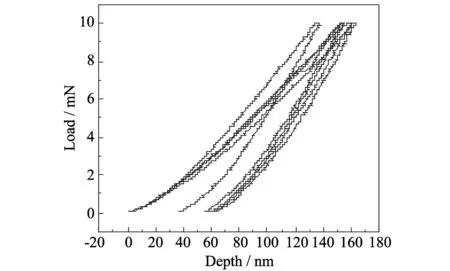

采用纳米压入仪测定薄膜的硬度H=24.5 GPa和弹性模量E=196.1 GPa. 加载卸载曲线如图9 所示.

图8 1 000 gf时典型PVD薄膜的压痕形貌,无显著径向裂纹,表明薄膜具有非常好的断裂韧性Fig.8 Indentation morphology of typical PVD film (Load 1000 gf) without radical cracks, showing good fracture toughness

图9 典型PVD硬质薄膜的加载卸载曲线Fig.9 Loading-unloading curves of typical PVD thin hard film

在图8 中测定裂纹长度c=24.7 μm. 由于采用了维氏金刚石棱锥,故δ取0.016. 压入载荷4.9 N. 将上述参数带入式(2)中,得到薄膜的断裂韧性值为1.8 MPa·m0.5.

3结束语

1) 压入法可采用维氏硬度计设备、 扫描电镜设备,定性或定量的测量气相沉积硬质薄膜的韧性,反映了薄膜/基体的复合韧性. 相同试验条件下,观察并对比压痕形貌压痕完整性,或压痕对角线径向裂纹长度,可定性比较硬质薄膜的断裂韧性.

2) 对于硬膜/韧性基体体系,大载荷下出现的裂纹即可能是反映薄膜韧性的内聚型破坏,也可能是反映膜基结合的结合力型破坏.

3) 对于硬膜/脆性基体体系,可以利用Lawn公式定量评价PVD硬质薄膜的韧性.

参考文献:

[1]Cheng G A, Han D Y, Liang C L, et al. Influence of residual stress on mechanical properties of TiAlN thin films[J]. Surface and Coating Technology, 2013, 228(S1): 328-330.

[2]Hsu C H, Lee C Y, Lin C Y, et al. Bias effects on microstructure mechanical properties and corrosion resistance of arc-evaporated CrTiAlN nanocomposite films on AISI 304 stainless steel[J]. Thin Solid Film, 2011, 519(15): 4928-4932.

[3]Musil J. Hard and superhard nanocomposite coatings[J]. Surface and Coatings Technology, 2000, 125(1-3): 322-330.

[4]Puchi E S, Staia M H, Iost A. Modeling the composite hardness of multilayer coated systems[J]. Thin Solid Films, 2015, 578: 53-62.

[5]Inkin V N, Kirpilenko G G, Dementjev A A, et al. A superhard diamond-like carbon film[J]. Diamond and Related Materials, 2000, 9(3-6): 715-721.

[6]Veprek S, Niederhofer A, Moto K, et al. Composition, nanostructure and origin of the ultrahardness in nc-TiN/a-Si3N4/a and nc-TiSi2nanocomposites with HV=80 to 105 GPa[J]. Surface and Coating Technology, 2000, 133-134: 152-159.

[7]Anstis G R Chantikul P, Lawn B R, et al. A critical evaluation of indentation techniques for measuring fracture toughness: I direct crack measurements[J]. J. Am. Ceram. Soc., 1981, 64(9): 533-538.

[8]Yan J, Karlsson A M, Chen X. On internal cone cracks induced by conical indentation in brittle materials[J]. Eng. Fract. Mech., 2007, 74(16): 2535-2546.

[9]Leonardi A, Rfugiuele F, Syngellakis S. Analytical approaches to stress intensity factor evaluation for indentation cracks[J]. J. Am. Ceram. Soc., 2009, 92(5): 1093-1097.

[10]Akono A T, Ulm F J. Scratch test model for the determination of fracture toughness[J]. Engineering Fracture Mechanics, 2011, 78(2): 334-342.

[11]唐武, 邓龙江, 徐可为. 金属薄膜结合性能的评价方法研究[J]. 稀有金属材料与工程,2007, 36(8): 1412-1415.

Tang Wu, Deng Longjiang, Xu Kewei. Evaluation methods on adesion property of metallic film[J]. Rare Metal Materials and Engineering, 2007,36(8): 1412-1415. (in Chinese)

[12]Zhang S, Sun D, Fu Y, et al. Effect of sputtering target power on microstructure and mechanical properties of nanocomposite nc-TiN/a-SiNx thin films[J]. Thin Solid Film, 2004, (447-448): 462-467.

[13]Musil J, Jirout M. Toughness of hard nanostructured ceramic thin films[J]. Surface and Coating Technology, 2007, 201(9-11): 5148-5152.

[14]Chen J J. On the determination of coating toughness during nanoindentation[J]. Surface and Coating Technology, 2012, 206(13): 3064-3068.

[15]Zhang S, Zhang X M. Toughness evaluation of hard coatings and thin films[J]. Thin solid Film, 2012, 520(7): 2375-2389.

[16]Jonnalagadda K, Chob S W, Chasiotisa I, et al. Effect of intrinsic stress gradient on the effective mode-I fracture toughness of amorphous diamond-like carbon films for MEMS[J]. J. Mech. Phys. Solids, 2008, 56(2): 388-401.

[17]Zhang S, Sun D, Fu Y Q, et al. Toughness measurement of ceramic thin films by two-step uniaxial tensile method[J]. Thin Solid Films, 2004, 469-470: 233-238.

[18]Jaeger G, Endler I, Heilmaier M, et al. A new method of determining strength and fracture toughness of thin hard coatings[J]. Thin Solid Films, 2000, 377-378: 382-388.

[19]Riedl A, Daniel R, Stefenelli M, et al. A novel approach for determining frature toughness of hard coatings on the micrometer scale[J]. Scripta Materialia, 2012, 67(7-8): 708-811.

[20]Lawn B R, Evas A G, Marshall D B. Elastic/plastic Indentation Damage in Ceramics: the Median/radial Crack System[J]. J.Am.Ceram.Soc., 1980, 63: 574-581.

[21]Evas A G, Charles E A. Fracture toughness determinations by indentation[J]. J. Am. Ceram. Soc., 1976, 59(7-8): 371-372.

[22]Holleck H, Schier V. Multilayer PVD coatings for wear protection[J]. Surface and Coatings Technology, 1995, 76-77(1-3): 328-336.

[23]Kustas F, Mishra B, Zhou J. Metal/carbide co-sputtered wear coatings[J]. Surface and Coatings Technology, 1999, 120-121: 489-494.

[24]Wang Y X, Zhang S. Toward hard yet tough ceramic coatings[J]. Surface and Coatings Technology. 2014, 258: 1-16.

[25]Voevodin A A, Zabinski J S, Muratore C. Recent Advances in hard, tough and low friction nanocomposite coatings[J]. Tsinghua Science and Technology, 2005,10(6): 665-679.

[26]朱晓东, 米彦郁, 胡奈赛, 等. 膜基结合强度评定方法的探讨-划痕法压入法接触疲劳法测定的比较[J]. 中国表面工程, 2002(4): 28-31.

Zhu Xiaodong, Mi Yanyu, Hu Naisai, et al.. Investigation into evaluation of interfacial strength of coatings[J]. China Surface Engineering, 2002(4): 28-31. (in Chinese)

[27]Ge P L, Bao D, Zhang H J, et al. Effect of plasma nitriding on adhesion strength of CrTiAlN coatings on H13 Steels by closed field unbalanced magnetron sputter ion plating[J]. Surface and Coating Technology, 2013, 229(30): 146-150.

[28]张凯亮, 陈光南, 张坤, 等. 侧面压入法评价涂层界面结合性能的影响因素[J]. 材料热处理学报, 2012, 33(3): 156-160.

Zhang Kailiang, Chen Guangnan, Zhang Kun, et al. Factors influencing cross-sectional indentation to evaluate coating adhesion[J]. Transactions of Materials and Heat Treatment, 2012, 33(3): 156-160. (in Chinese)

[29]易茂中, 陈广超, 胡奈赛, 等. 用涂层压入仪测定薄膜与基体结合强度的探讨[J]. 真空科学与技术, 1999,19(2): 89-96.

Yi Maozhong, Chen Guangchao, Hu Naisai, et al. Evaluation of bonding strength between thin film and substrate by a new indentation tester[J]. Chinese Journal of Vacuum Science and Technology, 1999,19(2): 89-96. (in Chinese)

[30]Li X, Diao D, Bhushan B. Fracture mechanisms of Thin amorphous carbon films in nanoindentation[J]. Acta mater. 1997, 45(11): 4453-4461.

[31]Xia Z H, Curtin W A, Sheldon B W. A new method to evaluate the fracture toughness of thin films[J]. Acta Materialia, 2004, 52(12): 3507-3517.

[32]Nastasi M, Kodalli P, Walter K C, et al. Fracture toughness of diamondlike carbon coatings[J]. Journal of Materials Research. 1999, 14(5): 2173-2180.

On the Indentation Method to Evaluate PVD Hard Coating Fracture Toughness

DU Jun, WANG Yao, ZHU Xiaoying

(Academy of Armored Force Engineering, National Key Laboratory for Remanufacturing, Beijing 100072, China)

Abstract:It is valuable to assess the fracture toughness of Physical Vapor Deposition(PVD) hard coatings. Using indentation to evaluate the principles,methods and preferences of Hard film toughness was discussed. The principle of indentation method is that nucleation and expansion are caused by crack, and ultimately forming the radial cracks around the indentation. There is a correspondence between the fracture toughness and crack. he method of indentation is to compare the indentation morphology, the main factors are the substrate and load.For ductile substrate (e.g. metal), the hard coating can deform plastically and synchronously with substrate at small load, and form crack at high load. But this could be adhesion failure more than cohesion failure. For brittle substrate (e.g. Silicon wafer), the micro-crack nucleate easily in Si and propagate into hard coating. Radical length along indent diagonal direction clarify itself to be fracture toughness measurement under small load, and serious rupture appears under high load. For quantitative evaluation purpose, Lawn equation are ideal model for hardness coating/brittle substrate system, the load range are 0.98~9.8N, the hardness and elastic modulus could be evaluate by nano-indentation, the radical crack length could be measured by microscope.

Key words:vapor deposition; hard coating; fracture toughness; indentation method

中图分类号:TG178

文献标识码:A

doi:10.3969/j.issn.1671-7449.2016.02.006

作者简介:杜军(1978-),男,讲师,博士,主要从事表面工程研究.

基金项目:国家青年自然基金资助项目(51102283; 51401238)

收稿日期:2015-09-20

文章编号:1671-7449(2016)02-0125-07