辐照后A508-3钢冲击功异常试样的显微组织研究

2016-05-25唐洪奎彭艳华伍晓勇

吴 璐,唐洪奎,彭艳华,朱 伟,伍晓勇,温 榜,

王 斐1,2,杨 帆1,吴拥军1,孙 凯1

(1. 中国核动力研究设计院第一研究所,成都 610005; 2. 反应堆燃料及材料国家重点实验室,成都 610041)

辐照后A508-3钢冲击功异常试样的显微组织研究

吴璐1,2,唐洪奎1,彭艳华1,朱伟1,伍晓勇1,2,温榜1,2,

王斐1,2,杨帆1,吴拥军1,孙凯1

(1. 中国核动力研究设计院第一研究所,成都 610005; 2. 反应堆燃料及材料国家重点实验室,成都 610041)

摘要:采用带屏蔽的光学显微镜(OM)、扫描电子显微镜(SEM)和能谱仪(EDS)等手段对中子辐照后国产A508-3钢冲击功异常试样的冲击断口形貌、显微组织、晶粒尺寸、孔洞和第二相夹杂物进行了观察和分析,并探讨了产生异常的可能原因。结果表明,在本次辐照实验条件下(中子注量2.97×1019n/cm2,辐照温度(290±15) ℃,国产A508-3钢试样辐照前后的显微组织均为贝氏体组织,且晶粒尺寸未见明显变化,不是导致冲击功产生异常的主要原因,其直接原因可能是基体组织中体缺陷(孔洞)数量的差异;组织中的孔洞分为两种类型,一种为填充了Al2O3、MnS、Al-Mg-O三元化合物等层片状复合第二相粒子的孔洞,另一种为未填充任何第二相的空洞,且孔洞中第二相与基体结合较差,易导致材料韧性降低。

关键词:压力容器钢;冲击韧性;显微组织;孔洞;第二相

0引言

作为核电站难以更换的重大部件,反应堆压力容器(reactor pressure vessel, RPV)的安全工作年限对核电站实际服役寿命具有重要影响[1-4]。我国常用的反应堆压力容器材料为A508-3钢,属于低Cu含量的低合金铁素体钢[3];中子辐照后将引起辐照硬化(屈服强度升高),导致材料脆化,同时伴有延展性的降低[5-7]。导致压力容器辐照脆化的因素有很多,例如辐照温度、中子注量、合金元素含量、快中子注量率等,国内外对于这些因素已做过大量研究[7-11],但在中子注量对RPV钢辐照脆化的影响机制方面并没有达成共识。目前的研究结果表明[1-2, 12-14],引起RPV钢辐照脆化可能的微观机制主要包含3种:纳米级富Cu原子团簇的析出、稳定基体损伤和P在晶界处偏析。

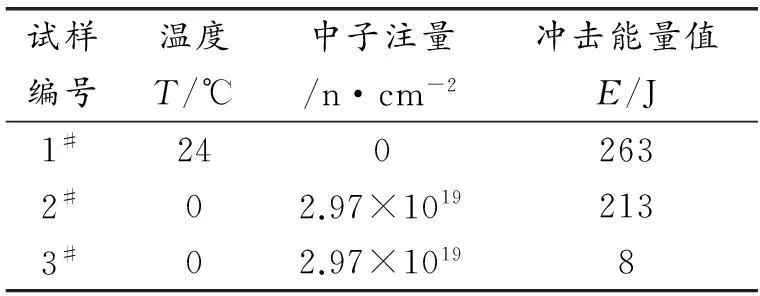

目前,对压力容器辐照脆化通常采用夏比V型缺口试样的冲击实验结果来表征。本研究团队在前期对辐照后国产A508-3钢试样冲击实验过程中发现,除了典型的辐照脆化现象以外,个别冲击试样的冲击功与相同中子注量以及实验温度条件下其它试样相比存在巨大差异(见表1)。为分析原因,改进国产压力容器材料抗辐照损伤性能的稳定性,很有必要针对冲击功异常的试样展开研究,而作者在国内外已出版的文献中尚未见过类似报道。

基于上述原因,本文通过光学显微镜观察(OM)、扫描电子显微镜观察(SEM)和能谱分析(EDS)等手段对冲击断口形貌、显微组织类型、晶粒尺寸、孔洞和第二相夹杂物进行观察和分析,研究国产A508-3钢冲击功异常试样的显微组织,初步探索高通量快中子辐照对显微组织的影响,并分析产生异常的可能原因。

1实验方法

实验材料为国产A508-3钢压力容器材料,经高通量工程实验堆(high flux engineering test reactor,HFETR)辐照,实测中子注量为2.97×1019n/cm2,辐照温度为(290±15) ℃。选择夏比V型缺口冲击实验后,冲击功偏高的2#试样和冲击功偏低的3#试样作为研究对象,并选取冲击功处于正常范围内的未辐照试样(试样编号1#)作为对比试样进行对比分析。各试样的冲击实验结果见表1。

采用带屏蔽的KYKY-2800B型扫描电子显微镜对试样的冲击断口形貌进行了初步观察;试样分别经4%硝酸酒精溶液和饱和苦味酸水溶液腐蚀后,采用热室内Leica MEF4A金相显微镜进行光学显微组织和晶粒度观察;为分析冲击功异常原因,对未经腐蚀的试样也进行了金相观察,确定试样组织中夹杂物和孔洞的分布;并在带屏蔽的配有Octane pro型能谱仪的FEI Quanta 450 FEG场发射扫描电镜上对第二相夹杂物和孔洞形貌特征进行了进一步观察。

表1 冲击实验结果

2实验结果与分析

2.1断口形貌

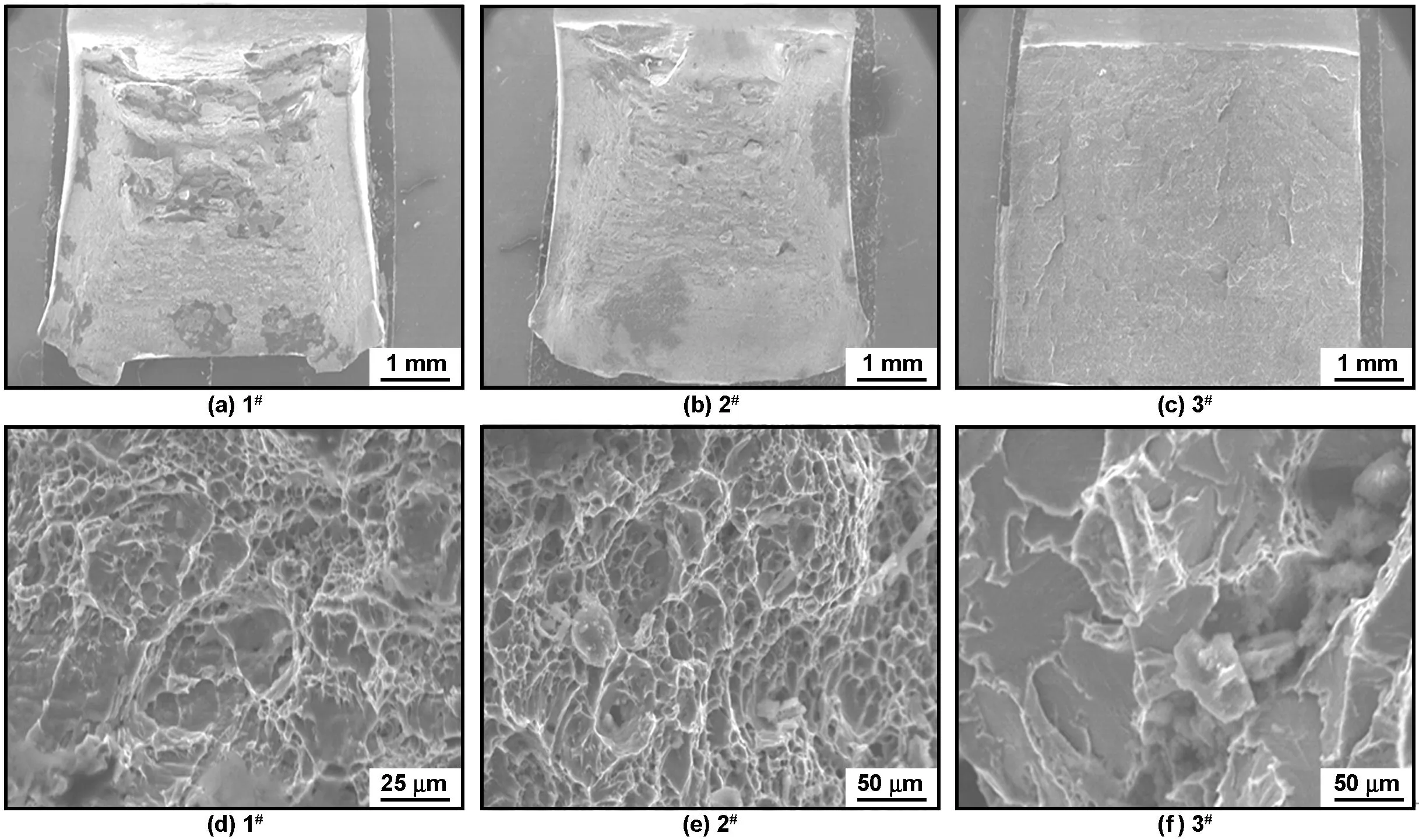

图1为各试样的宏观及微观断口形貌扫描电镜照片。从宏观断口形貌照片中可以看出,与冲击功相对应,1和2#试样具有典型的韧性断裂特征,断口凸凹不平,均存在较宽的剪切唇区;而3#试样为脆性断裂断口,断口较为平坦,绝大部分为放射区,未见明显的剪切唇。微观断口形貌进一步证实了各试样的断裂类型,1和2#试样中心纤维区存在较大韧窝,而3#试样中能观察到大量解理舌。此外,1和2#试样中心纤维区及剪切唇区未观察到尺寸较大的孔洞或第二相夹杂物的存在,而3#试样断面上可观察到许多颗粒状夹杂物。因此,初步分析,导致3#试样冲击功严重偏低的原因可能是由于这些疏松夹杂物的存在。

图1冲击断口形貌

Fig 1 Secondary electron(SE) images of impact fracture for unirradiated and irradiated A508-3 steel

2.2显微组织及晶粒度

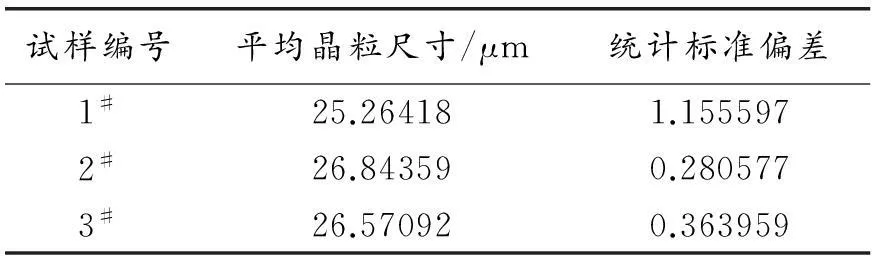

众所周知,材料的显微组织和晶粒尺寸都是影响宏观力学性能的关键因素。因此,本文对各试样的金相显微组织和晶粒尺寸均进行了观察,观察结果见图2。从图2(a)-(c)中可以看出,各试样的金相组织基本相同,均为典型的贝氏体组织(也有研究者称其为粒状贝氏体)。获得试样的晶粒尺寸照片以后(图2(d)-(f)),采用直线截点法统计了各试样的平均晶粒尺寸,统计结果及标准偏差见表2。结果表明,在本次辐照实验条件下,中子注量及辐照温度未对试样的显微组织造成显著影响,不同试样的显微组织类型和平均晶粒尺寸均相差不大,基本不会导致试样的冲击功产生较大差异。

表2 晶粒尺寸统计结果

2.3分析与讨论

结合表1中各试样的详细信息以及前文中的实验结果,可知2和3#的两个试样在快中子注量、晶粒度和显微组织等条件均基本相同的情况下,冲击韧性差异较大。而根据前文中断口形貌的初步分析,导致这种现象的原因可能是第二相夹杂物和孔洞的影响。为了证实这种猜测,采用金相显微镜对以上两个试样机械抛光后的低倍形貌进行了观察(见图3(c)、(e))。结果表明,冲击功较低的3#试样中可以观察到大量的孔洞(图3(e));而2#试样中孔洞数量相对较少(图3(c))。各试样孔洞的典型形貌示于图3(b)、(d)、(f),可观察到较低放大倍数下呈现黑色的孔洞实际上是有大量微孔组成的;且在金相显微镜下观察,辐照前后孔洞形貌差异不大。众所周知,孔洞和夹杂处的应力集中是试样受力过程中导致裂纹萌生和扩展重要原因之一。因此,编号为3#的试样冲击功相对2#试样低的原因可能是由于孔洞数量的差异而导致的,这证实了前文中的推断。此外,从图中还可以看出,冲击功处于正常范围内的1#对比试样的孔洞数量较少、尺寸较小(图3(a)、(b)),因此冲击韧性较好。

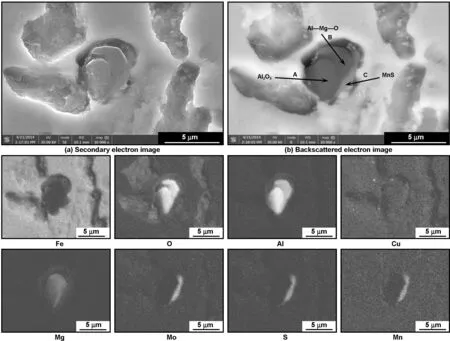

为进一步研究孔洞的类型,并证实孔洞对冲击功的影响,以1#试样为例,对其进行了扫描电镜观察和X射线面扫描分析。扫描电镜的观察结果见图4和5,图中各箭头处的能谱分析(EDS)结果见表3。

图2显微组织和晶粒照片

Fig 2 Optical metallography and grain size images for unirradiated and irradiated A508-3 steel

图3 孔洞形貌及分布

位置元素FeCOAlMgMoSMnCaCrNiSeCuPSi图4b-A0.080.0255.4244.34---------0.13-图4b-B-0.0356.5629.8913.52----------图4b-C3.000.10-0.27-1.3844.2042.746.490.250.370.520.68--图5b-A56.972.6115.251.050.653.06-16.03-2.110.38-0.580.131.18

从图4中可以看出,试样中的孔洞主要分为两种类型:一种填充了第二相夹杂物,另一种为空洞。不含第二相的空洞可能是由于第二相夹杂物在样品制备过程中脱落而形成的。

孔洞中主要存在3种类型的第二相夹杂物,结合表3中的EDS结果,可以确认其中的两种分别为Al2O3和MnS,另一种为Al-Mg-O三元化合物(可能为MgAl2O4尖晶石[15-16])。X射线面扫描结果进一步清晰地显示了它们的形态和分布。这三种第二相成层片状复合生长在一起,相互之间的结合较为紧密;但它们与基体间存在较大间隙,并且间隙处组织十分疏松,结合较差。这类非共格大尺寸第二相粒子的大量存在对于材料的宏观力学性能是极为不利的[17],在冲击过程中会由于位错塞积而导致应力集中,从而促使裂纹大量萌生和扩展,使得流变应力大于断裂应力,进而导致材料的脆性断裂[18]。工程应用中应尽量避免这类第二相颗粒的大量存在。并且研究表明[18],硫化物的熔点较低,会降低钢的冲击韧性;而Al2O3夹杂也会显著降低冲击韧性。这些第二相夹杂物有可能是在熔炼过程中形成或者带入的,其形成原因还有待进一步研究。此外,组织中还能观察到少量nm级富Cu溶质原子团簇,对材料抗辐照损伤性能也是不利的。

图4孔洞内第二相的扫描电镜照片

Fig 4 Secondary electron, backscattered electron images and X-ray mapping results for secondary phases in voids

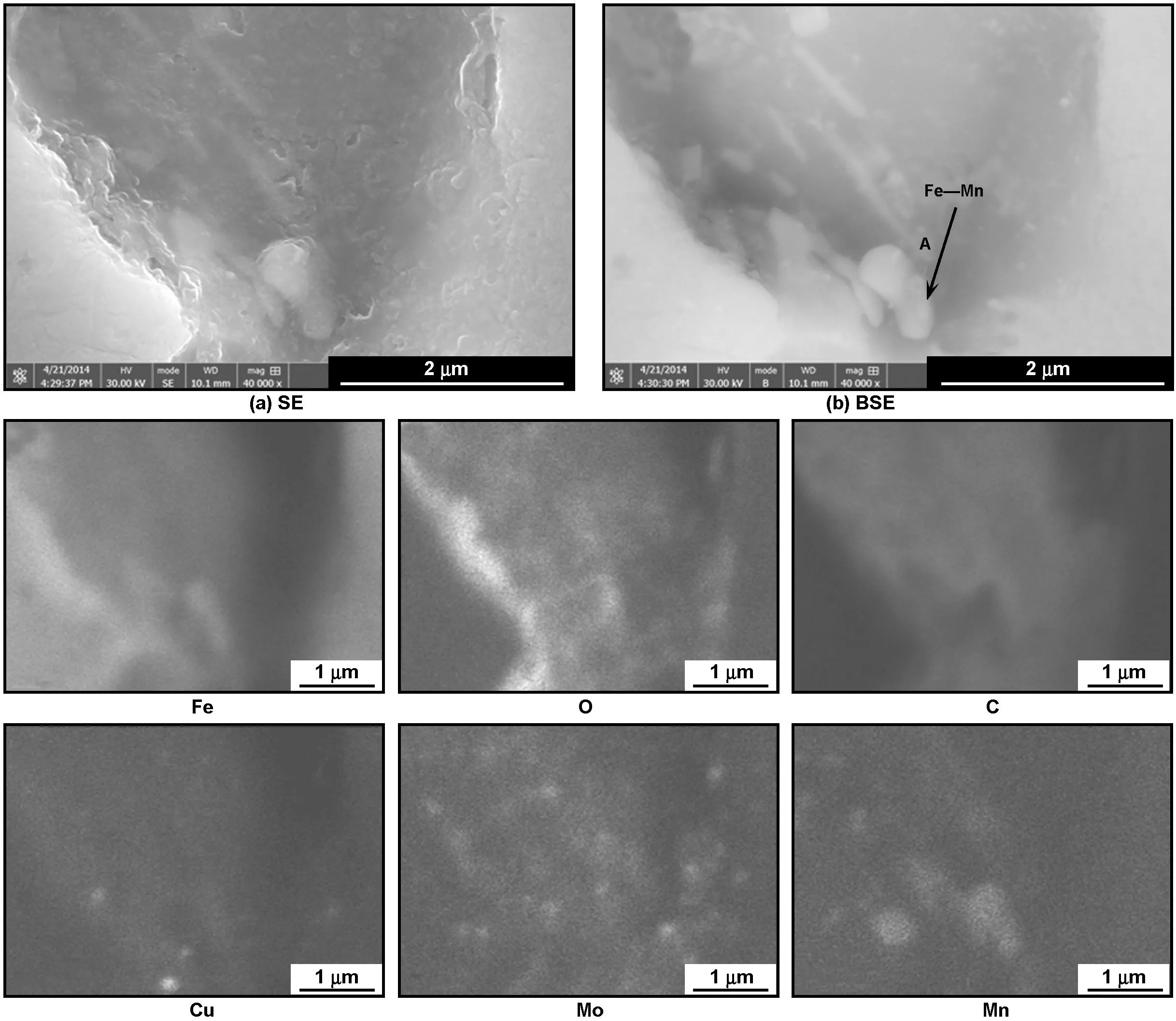

从未填充第二相夹杂物的孔洞高倍扫描电镜照片及面扫描结果(图5)中可以看出,孔洞内大量富集O元素,可能是由于易氧化的合金元素在基体和第二相夹杂物的界面处偏析而导致的,也进一步证明了空洞是由于第二相夹杂物脱落而形成的。此外,还能观察到一些与基体结合较好的颗粒状Fe-Mn第二相的存在,但由于尺寸较小(<1 μm),不能根据表3中的EDS结果确定其可能的化学式。另外,从面扫描结果中还能进一步观察到nm级富Cu和富Mo溶质原子团簇的存在。根据文献报道,Mo元素易与C、N、O元素结合,减小这些间隙元素对辐照效应的不利影响;而面扫描结果表明,富Mo元素区域未见C、N、O元素的富集,因此nm级富Mo团簇对材料力学性能的影响机制还有待深入探讨。

无论是哪种类型的孔洞,因为其较大的尺寸和与基体结合较差的影响,对材料的宏观力学性能都是不利的。当然,孔洞并不是唯一的影响因素,中子注量、中子注量率等关键参数对力学性能的影响也不能忽略,其影响机制有待后续进一步研究。

图5孔洞的扫描电镜照片

Fig 5 Secondary electron,backscattered electron images and X-ray mapping results for voids

3结论

(1)在本次辐照实验条件下(中子注量2.97×1019n/cm2,辐照温度(290±15) ℃,国产A508-3钢试样辐照前后的显微组织均为贝氏体组织,且辐照前后的晶粒尺寸未见明显变化。

(2)金相组织和晶粒尺寸不是导致本实验样品冲击功异常的主要原因,其直接原因可能是基体组织中体缺陷(孔洞)数量的差异。

(3)组织中孔洞分为两种类型,一种为填充了Al2O3、MnS、Al-Mg-O三元化合物等层片状复合第二相粒子的孔洞,另一种为未填充任何第二相的空洞;且孔洞中第二相与基体结合较差。

参考文献:

[1]Kryukov A, Debarberis L, Estorff U V, et al. Irradiation embrittlement of reactor pressure vessel steel at very high neutron fluence[J]. Journal of Nuclear Materials, 2012, 422: 173-177.

[2]Qiangmao W, Guogang S, Rongshan W, et al. Study on the microstructure evolution of A508-3 steel under proton irradiation[J]. Acta Metallurgica Sinica, 2012, 48 (8): 929-934.

[3]Wendou Y. Summary of irradiation effects for the reactor pressure vessel steel of PWR[J]. Nuclear Safety, 2012, 3: 1-11.

[4]Yun L, Changyi Z, Guangsheng N, et al. Irradiation property of pressure vessel materials in China [J]. Materials China,2011,(05): 7-10.

[5]Pareige P, Stoller R E, Russell K F, et al. Atom probe characterization of the microstructure of nuclear pressure vessel surveillance materials after neutron irradiation and after annealing treatments[J]. Journal of Nuclear Materials, 1997, 249: 10.

[6]Debarberis L, Acosta B, Zeman A, et al. Analysis of WWER-440 and PWR RPV welds surveillance data to compare irradiation damage evolution[J]. Journal of Nuclear Materials, 2006, 350: 9.

[7]Pingping L, Qian Z, Mingzhong Z, et al. Microstructure changes of reduced activition steel after deuterium ion irradiation at high temperature[J]. Journal of Functional Materials, 2014, 45(23): 23070-23074.

[8]Becquart C S. RPV steel microstructure evolution under irradiation: a multiscale approach[J]. Nuclear Instruments and Methods in Physics Research B, 2005, 228: 111-121.

[9]Adjanor G, Bugat S, Domain C, et al. Overview of the RPV-2 and INTERN-1 packages: from primary damage to microplasticity[J]. Journal of Nuclear Materials, 2010, 406: 175-186.

[10]Cao L, Wu S, Liu B. On the cu precipitation behavior in thermo-mechanically embrittlement processed low copper reactor pressure vessel model steel[J]. Materials and Design, 2013, 47: 551-556.

[11]Lambrecht M, Meslin E, Malerba L, et al. On the correlation between irradiation-induced microstructural features and the hardening of reactor pressure vessel steels[J]. Journal of Nuclear Materials, 2010, 406: 84-89.

[12]Zheng L, Faulkner R G, Flewitt P E J. Neutron irradiation-induced phosphorus segregation in reactor pressure vessel steels[J]. Acta Metallurgica Sinica, 2005, 41 (1): 79-83.

[13]Zheng L. Radiation-induced embrittlement and life evaluation of reactor pressure vessels[J]. Acta Metallurgica Sinica, 2011, 47 (7): 777-783.

[14]Jiansheng Q, Wen Y. Study development on irradiation embrittlement mechanism of RPV marerial[J]. Atomic Energy Science and Technology, 2012, 46 (4): 480-486.

[15]Sri Harini R, Nampoothiri J, Nagasivamuni B, et al. Ultrasonic assisted grain refinement of Al-Mg alloy using in-situ MgAl2O4particles[J]. Materials Letters, 2015, 145: 328-331.

[16]Zhu G Z, Botton G A. Damage behavior and atomic migration in MgAl2O4under an 80 keV scanning focused probe in a STEM[J]. Micron, 2015, 68: 141-145.

[17]Qilong Y. Second phases in structural steels [D]. Beijing: Metallurgical Industry Press, 2006.

[18]Gang X, Linling C, Liu F, et al. Effect of the precipitation of Cu-rich clusters on the DBTT of RPV simulated steel[J]. Acta Metallurgica Sinica, 2012, 48 (6): 753-758.

An investigation on the microstructure of abnormal impact energy specimens for the post-irradiated A508-3 steel

WU Lu1,2, TANG Hongkui1, PENG Yanhua1, ZHU wei1, WU Xiaoyong1,2,WEN Bang1,2, WANG Fei1,21, YANG Fan1, WU Yongjun1, SUN Kai1

(1. The First Institute, Nuclear Power Institute of China, Chengdu 610005, China;2. National Key Laboratory for Nuclear Fuel and Materials, Nuclear Power Institute of China,Chengdu 610041,China)

Abstract:The mophology of impact fracture, microstruture, grain size, voids, and secondary phases of abnormal impact energy specimens of post-irradiated A508-3 steel were observed by using optical microscope (OM), scanning electron microscope (SEM), and energy dispersive spectrometer (EDS) with shield in this paper, and the possible reasons also was analyzed. The results indicated that the bainite structure and grain size of the domestic A508-3 steel had no obviously change under this irradiate conditions(neutron fluence 2.97×1019n/cm2, irradiation temperature (290±15) ℃, which was not the main reason causing impact energy abnormally. The direct reason probably was the differences in fraction volume of the detects(voids) in the matrix. In addition, the detects could be divided into two types, one was filled with layer-like Al2O3, MnS, and Al-Mg-O tenary secondary phases combining together, and the other was voids. Furthermore, the boundary between these secondary phases and matrix was quite loose, which was easily to cause the toughness decreasing.

Key words:pressure vessel steels; impact toughness; microstructure; voids; secondary phases

DOI:10.3969/j.issn.1001-9731.2016.03.012

文献标识码:A

中图分类号:TL341

作者简介:吴璐(1985-),男,湖南益阳人,在职博士后,师承伍晓勇研究员,主要从事核燃料及材料辐照效应研究工作。

基金项目:中国核动力研究设计院市场开发基金资助项目(14JS1520)

文章编号:1001-9731(2016)03-03064-06

收到初稿日期:2015-05-10 收到修改稿日期:2015-10-15 通讯作者:伍晓勇,E-mail: wuxynpic@126.com