主成分分析在蛋清蛋白基脂肪模拟物综合评价中的应用

2016-05-24田朝杰孙婵婵陈宁李佳慧张民

田朝杰,孙婵婵,陈宁,李佳慧,张民

(天津科技大学 食品科学与生物技术学院,天津,300457)

主成分分析在蛋清蛋白基脂肪模拟物综合评价中的应用

田朝杰,孙婵婵,陈宁,李佳慧,张民*

(天津科技大学 食品科学与生物技术学院,天津,300457)

摘要为了科学、直观的对蛋清蛋白基脂肪模拟物的品质做出综合评价,文中采用主成分分析法(principal components analysis,PCA)分析了不同条件对蛋清蛋白基脂肪模拟物的影响。研究了不同湿热处理条件(湿热温度、湿热时间)、原料添加量(蛋白添加量、蛋黄粉添加量)、蛋白分散液pH值和微粒化处理条件(剪切转速、剪切时间)等因素条件对脂肪模拟物的感官指标(保型性、细腻度、外观、气孔数、气味)、物性指标(硬度、稠度、内聚性、黏性指数)、粒径及持水性的影响。通过计算综合评分值筛选出综合评价最高的制备工艺条件为:按照100 g/L及0.5 g/L的比例添加蛋清蛋白和蛋黄粉,充分混匀配制蛋白分散液,以柠檬酸调节pH值为3.5;置于75 ℃水浴中湿热处理16 min;待4 ℃冷藏陈化24 h后,采用10 000 r/min的剪切转速处理90 s, 得到持水能力较高、细腻均匀、产品物性与感官指标与市售沙拉酱接近的蛋清蛋白基脂肪模拟物。

关键词脂肪模拟物;主成分分析;蛋清蛋白;蛋黄粉

蛋白基脂肪模拟物一般以蛋白质为主要原料,通过湿热处理、冷藏陈化及微粒化处理制备得到。评价模拟物的指标包括感官评价、物性评价、粒径值、持水性、乳化能力、黏度、流变特性、色差分析等[1-2],上述指标之间通常都具有多重线性相关性,但现有的文献报道一般只选取单个指标,因而不能全面反应脂肪模拟物的质量。

主成分分析法(principal components analysis,PCA),是利用降维的思想,把多个有一定相关性的变量转化为几个综合指标(主成分)的多元统计方法[3]。近年来,在生物性状分析和产品品质综合分析中有较多的应用[4-6],但在食品产品工艺配方优化中的应用尚少。本文采用主成分分析法研究了不同处理条件对蛋清蛋白基脂肪模拟物的影响,建立综合评价模型,以确定最优工艺配方,并为类似研究提供方法上的借鉴。

1材料与方法

1.1材料与仪器

1.1.1材料

鸡蛋蛋清蛋白(蛋白质含量为84.45%),北京九州天瑞科技有限公司;鸡蛋蛋黄粉,河北同和生物制品有限公司;柠檬酸,郑州泰伯贸易有限公司。

1.1.2仪器

高剪切均质机(IKA T25),德国;物理特性测定仪(TA-XT2i Stable Micro Systems),英国;激光粒度仪(BT9300S),中国丹东百特仪器公司。

1.2实验方法

1.2.1蛋清蛋白基脂肪模拟物制备工艺

将蛋清蛋白粉及蛋黄粉充分混匀配制蛋白分散液;添加柠檬酸调节pH值,然后置于恒温水浴条件下湿热处理,使蛋白适度变性;将湿热处理后的蛋白样品于0~5 ℃条件下陈化24 h,以形成稳定、柔软的蛋白凝胶结构;使用高速剪切机进行微粒化处理,得到均匀(平均粒子直径<10 μm)、润滑的乳状液即为蛋清蛋白基脂肪模拟物。

1.2.2蛋清蛋白基脂肪模拟物感官评价

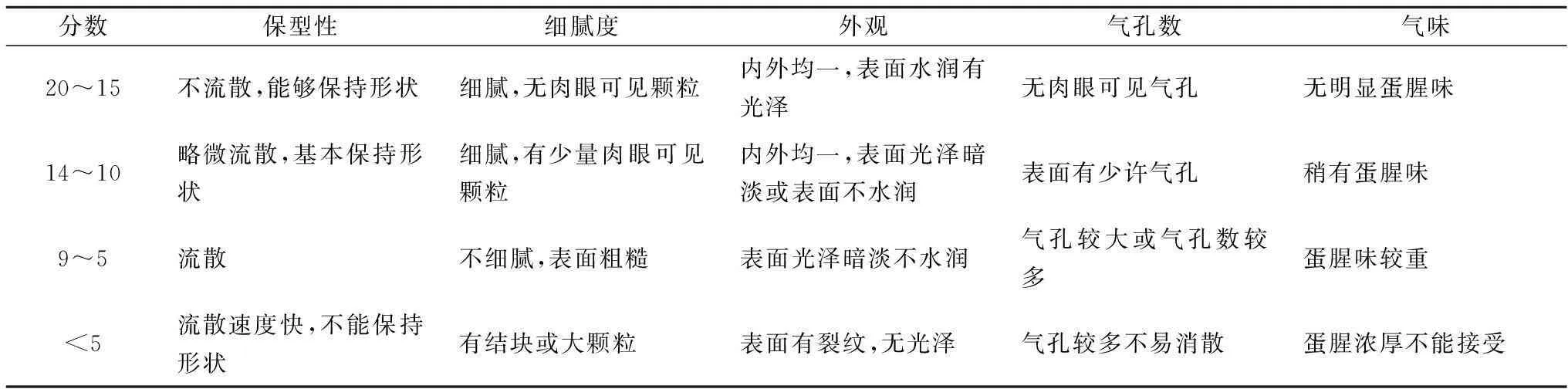

脂肪模拟物制备完成后,在冷藏放置24 h后进行感官评价,选取10名有感官评价经验并对沙拉酱产品了解的食品专业研究生按照感官评分表(表1)对各样品保型性、细腻度、外观、气孔数及气味逐一进行打分,每项20分,总分100分。

1.2.3质构测定方法

脂肪模拟物制备完成后,在冷藏放置24 h后将样品恢复至室温进行物性数据的测定,采用反挤压方法,每个样品测定3次[7]。测定条件为:测试前速度1.0 mm/s;测试速度1.0 mm/s;测试后速度10.0 mm/s;测试距离80 %;感应力Auto~10.0 g;纪录速率200 pps。

表1 感官评分表

1.2.4持水性测定

称取20~40 g的脂肪模拟物加入到50 mL离心管中,在3 400 r/min下离心15 min中,取出用滤纸将表面水分吸干后称重,按照公式(1)计算持水性[8]:

(1)

式中:m0,空离心管的质量,g; m1,离心前装有脂肪模拟物的离心管质量,g;m2,离心去水分后离心管质量,g。

1.2.5粒径测定

粒径测定采用百特激光粒度仪(BT9300S)进行,使用超纯水为分散相。由于样品粒子呈正态分布,以中位径(D50)代表样品粒子大小。

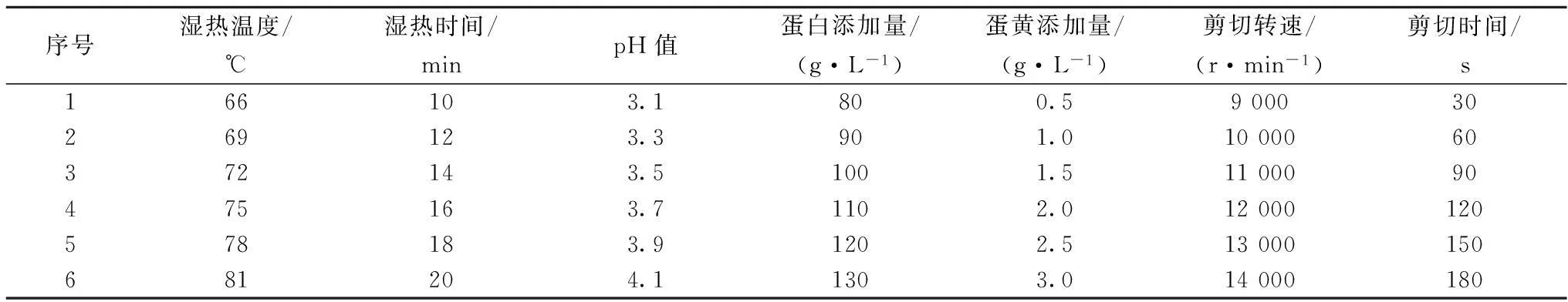

1.2.6实验设计

以湿热处理温度,湿热处理时间,蛋白分散液pH值,蛋白添加量,蛋黄粉添加量,剪切转速及剪切时间为单因素,以感官评分、物性指标、粒径值(D50)及持水性为指标,利用主成分分析方法将多元变量转化成2个主成分进行综合评价。固定各因素值分别取湿热温度72 ℃、湿热时间14 min、pH 3.5、蛋白添加量100 g/L、蛋黄粉添加量 1.5 g/L、剪切转速 11 000 r/min、剪切时间9 s,各单因素试验条件见表2。

表2 不同因素试验条件

1.2.7数据分析和统计分析

采用主成分分析法(PCA)对11个变量(X1(硬度)、X2(稠度)、X3(内聚性)、X4(黏性指数)、X5(持水性)、X6(粒径)、X7(保型性)、X8(细腻度)、X9(外观)、X10(气孔数)、X11(气味) )进行分析[9],共抽取2个主成分因子;根据主成分载荷矩阵以得到每个主成分与变量的相关关系式Ai和Bi,以各主成分相应的方差贡献率做为权重得公式Fi=λ1/(λ1+λ2)Ai+λ2/(λ1+λ2) Bii=1,2……7(λ1与λ2分别为每个因素试验条件计算的第一主成分与第二主成分方差贡献率),该方法避免了人为赋予权重造成的影响。根据输出各因素下主成分综合得分公式F,计算不同条件的综合评分值。

2结果与分析

2.1湿热处理条件对蛋清蛋白基脂肪模拟物的综合评分影响

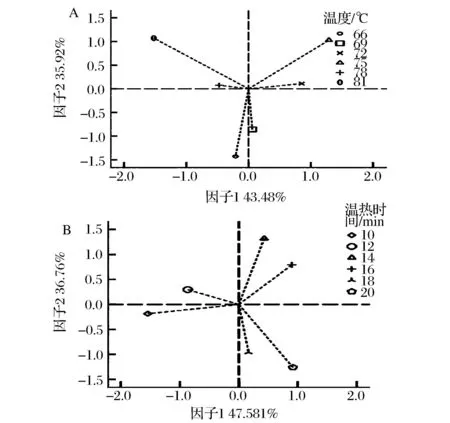

通过计算各温度下2个主成分得分,并投影到因子1-因子2的二维坐标上(如图1-A所示)。在温度较低时,第一、二主成分得分为负值;随着温度升高,两个主成分得分逐渐变大,说明模拟物的质地变硬、更粘稠细腻,保型性和持水能力提高,同时表面气孔数变少、蛋腥味减弱,产品的总体接受度增大;当温度继续升高,两主成分得分变成负值,说明过高的处理温度下得到模拟物的整体性状变差,78 ℃以上的处理温度不适宜制备蛋清蛋白基脂肪模拟物。输出湿热温度下主成分综合得分公式为:F1=0.324 674X1+0.270 265X2+0.291 182X3+0.322 689X4+0.048 174X5-0.110 434X6+0.156 905X7-0.003 267X8+0.049 456X9+0.201 301X10+0.224 020X11(Xi为标准化后的变量值)。

通过计算各湿热时间下主成分得分,并投影到因子1-因子2的二维坐标上如图1-B所示。在加热时间较短时,模拟物的第一二主成分得分为负值;随着时间增大,2个主成分得分变为正值,说明一定程度上延长处理时间,可使得模拟物产品与沙拉酱整体更接近;而当处理时间继续增大至18 min,2主成分得分开始变小,因此过度延长处理时间制备的模拟物并不适宜用于模拟沙拉酱产品。输出湿热时间下主成分综合得分公式为:F2=0.323 418X1+0.309 129X2+0.327 383X3+0.328 109X4-0.028 529X5-0.128 624X6+0.109 377X7-0.003 195X8+0.225 196X9+0.092 397X10+0.053 905X11(Xi为标准化后的指标值)。

A:湿热温度各主成分得分在因子1—因子2 上的投影;B:湿热时间各主成分得分在因子1—因子2 上的投影图1 不同湿热条件各主成分得分在因子1-因子2 上的投影Fig.1 Differentheat treatment of each principal component scores in the projection of the attribute factor 1-factor 2

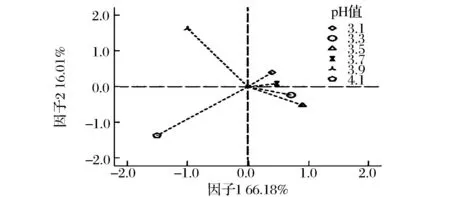

2.2分散液pH对蛋清蛋白基脂肪模拟物的综合评分影响

计算各pH下主成分得分投影到因子1-因子2的二维坐标上如图2所示。pH值为3.1时,两主成分得分为正值;随着pH值增大,第一主成分得分增大而第二主成分得分降低,说明提高pH值,可使得模拟物的质地与沙拉酱产品更接近,粒子逐渐变小,持水能力上升,但模拟物的细腻度将受到影响,蛋腥味加重;而当pH值升高至3.7,第一主成分得分变为负值,第二主成分得分值经过短暂的升高也趋于负值,说明此段pH条件下制备的蛋清蛋白基脂肪模拟物,其质地变差,不适宜用于模拟沙拉酱产品。输出pH条件下主成分综合评分公式为:F3=0.290 012X1+0.233 842X2+0.254 048X3+0.241 850X4-0.071 174X5-0.290 788X6+0.238 063X7+ 0.008 728X8+0.227 443X9+0.264 555X10+0.188 269X11(Xi为标准化后的指标值)。

图2 不同pH条件各主成分得分在因子1-因子2 上的投影Fig.2 Different pH value of each principal component scores in the projection of the attribute factor 1-factor 2

2.3原料添加量对蛋清蛋白基脂肪模拟物的综合评分影响

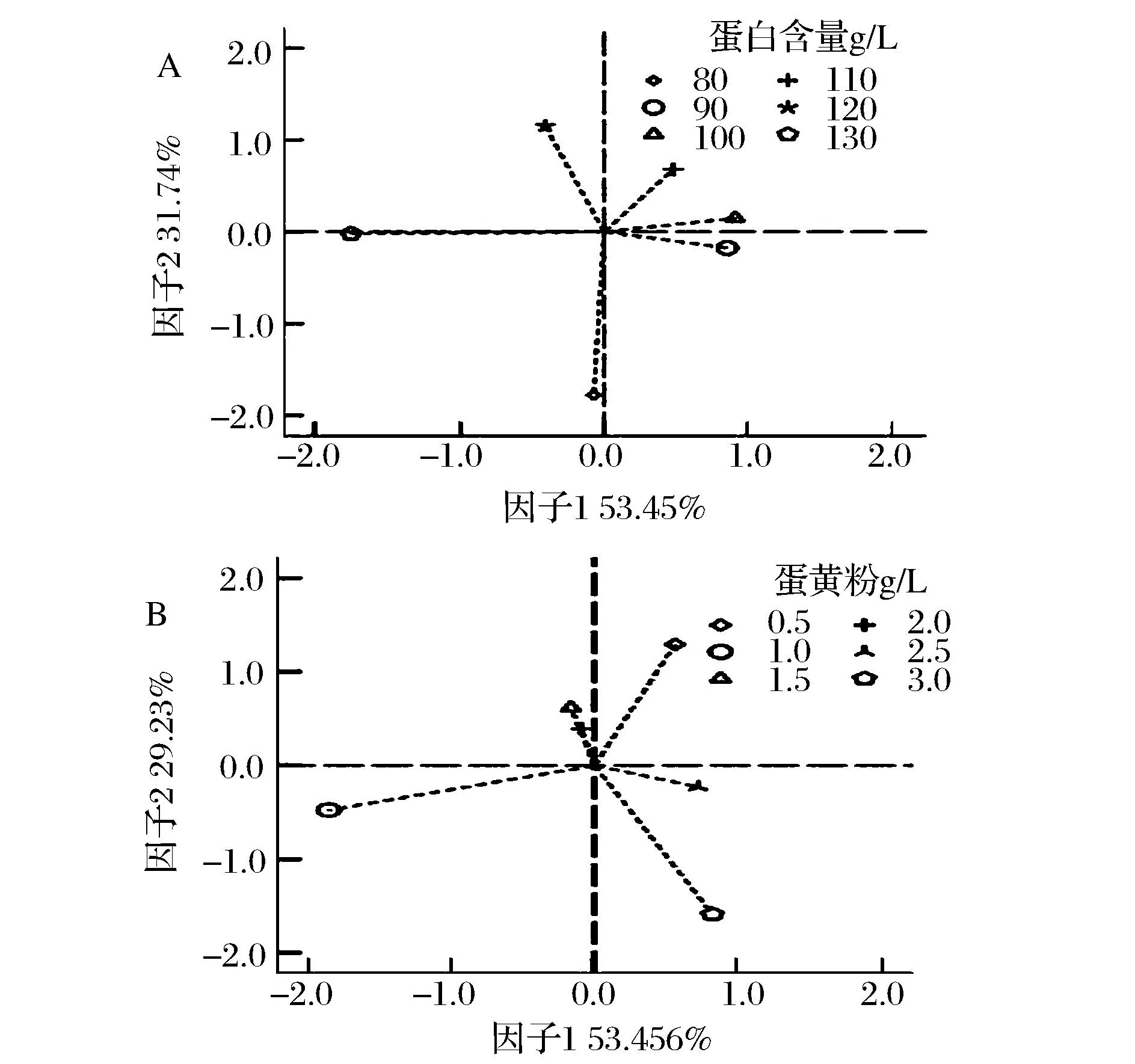

计算不同蛋白添加量下各主成分得分,并投影到因子1-因子2的二维坐标上如图3-A所示。在添加量为80 g/L时,模拟物的主成分得分为负值;随着蛋清蛋白含量增大,2个主成分得分逐渐变为正值,说明一定程度上增加蛋白,可使得模拟物的质地变硬、变黏稠,持水能力提高,产品与沙拉酱整体更接近;而当添加增加至130 g/L时,两主成分得分均变小,接近于0,说明过量地添加蛋清蛋白使得制备的脂肪模拟物其整体可接受度下降,不适宜用于模拟沙拉酱。输出不同蛋白添加量下主成分综合得分公式为:F4=0.290 038X1+0.256 300X2+0.293 718X3+0.306 687X4+ 0.170 691X5+0.123 381X6+0.154 167X7+ 0.011 421X8+0.094 008X9+0.252 257X10+0.180 059X11(Xi为标准化后的指标值)。

将不同蛋黄粉添加量下各主成分得分投影到因子1-因子2的二维坐标上如图3-B所示。当添加量为0.5 g/L时,两主成分得分值均为正值;而添加量为1.0 g/L时,两主成分变为负值,可能由于蛋黄粉加入能提高蛋清蛋白的热稳定性,而该比例的蛋黄粉最大程度地提高了蛋白热稳定性,因形成的模拟物物理性状最差;此后随着蛋黄粉含量增大,第一主成分得分为正值,而第二主成分得分为负,说明一定程度上增加蛋黄粉的加入,可使得模拟物的质地变黏稠,保型性和持水能力提高,同时表面气孔数变少,模拟物产品与沙拉酱整体更接近。输出不同蛋黄粉添加量主成分综合得分公式为:F5=0.291 620X1+0.320 945X2+0.216 722X3+0.306 687X4+0.170 691X5+0.123 381X6+0.154 167X7+ 0.011 421X8+0.094 008X9+0.252 257X10+0.180 059X11(Xi为标准化后的指标值)。

A-蛋白添加量主成分得分在因子1-因子2 的投影;B-蛋黄粉添加量主成分得分在因子1-因子2 的投影图3 不同原料添加量各主成分得分在因子1-因子2 上的投影Fig.3 Different material addition amounts of each principal component scores in the projection of the attribute factor 1-factor 2

2.4微粒化处理对蛋清蛋白基脂肪模拟物的综合评分影响

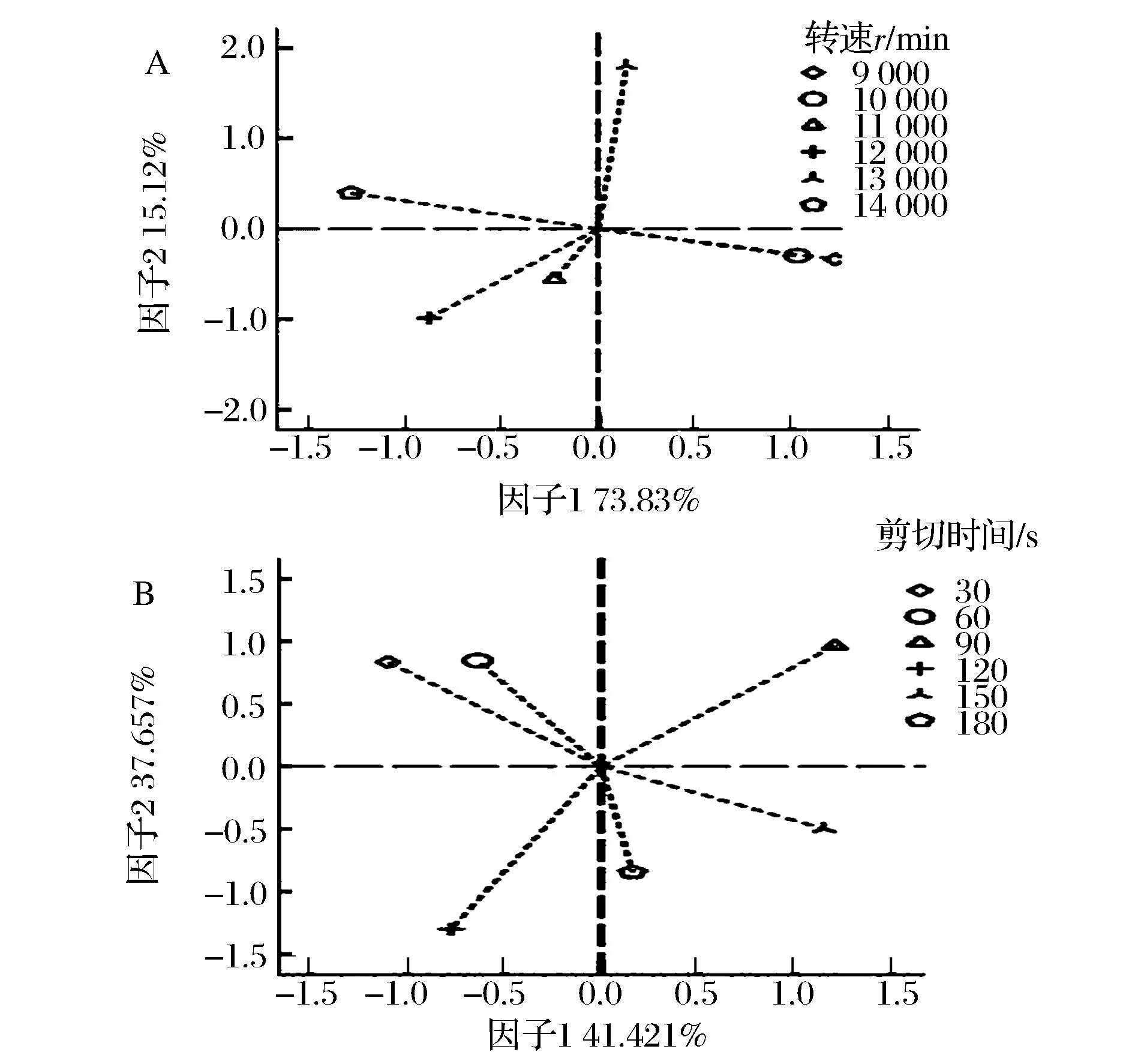

将不同剪切转速下各主成分得分投影到因子1-因子2的二维坐标上如图4-A所示。在转速较低时,模拟物的第一主成分得分为正值,第二主成分为负值;随着转速逐渐增大,2个主成分得分逐渐变为负值,说明增大剪切力,使得模拟物的质地变稀,产生较多的气孔,蛋腥味加重,但模拟物也会变得更加细腻,持水能力提高;当剪切力继续增大至13 000 r/min,两主成分得分均变大,说明此条件下制备的蛋清蛋白基脂肪模拟物,其质构特性及外观与沙拉酱产品十分接近,但持水能力变得更差;随后继续增大剪切转速,各主成分得分又开始下降,可能由于过高的转速,将湿热处理的蛋白凝胶破碎成很小的粒子,破坏了稳定的分散体系,使得其产品质地变差,并不适宜作为模拟物模拟沙拉酱产品。输出不同剪切转速下主成分综合评分公式为:F6=0.277 179X1+ 0.310 097X2+0.305 141X3+0.307 884X4-0.290 952X5-0.209 501X6+0.228 716X7-0.017 991X8-0.215 116X9+0.257 060X10+0.102 939X11(Xi为标准化后的指标值)。

将不同剪切时间下各主成分得分投影到因子1-因子2的二维坐标上如图4-B所示。

A-剪切转速各主成分得分在因子1-因子2 上的投影;B-剪切时间各主成分得分在因子1-因子2 上的投影图4 不同微粒化条件各主成分得分在因子1-因子2上的投影Fig.4 Different microparticulation conditions of each principal component scores in the projection of the attribute factor 1-factor 2

剪切时间时,主成分为负值、第二主成分为正,可能由于微粒化处理时间较短,模拟物的质地过硬,同时产品不够细腻,外观粗糙,持水能力较差;随着时间的延长,在处理时间为90 s时,2个主成分得分逐渐变大,说明一定程度上延长处理时间,可使得模拟物的质地变软、变黏稠,持水能力提高,细腻度及外观水润度增加,模拟物产品与沙拉酱整体更加接近;而当处理时间继续增大,两主成分得分均变小,说明过度延长处理时间制备的蛋清蛋白基脂肪模拟物,虽然表面更加细腻水润,但并不适宜用于模拟沙拉酱产品。输出不同剪切时间下综合评分公式为:F7=0.274 834X1+0.255 129X2+0.308 398X3+0.325 518X4+0.192 313X5+0.007 483X6+0.193 002X7-0.001 911X8+0.037 387X9+0.280 444X10+0.056 283X11(Xi为标准化后的指标值)。

2.5蛋清蛋白基脂肪模拟物最优处理工艺的筛选

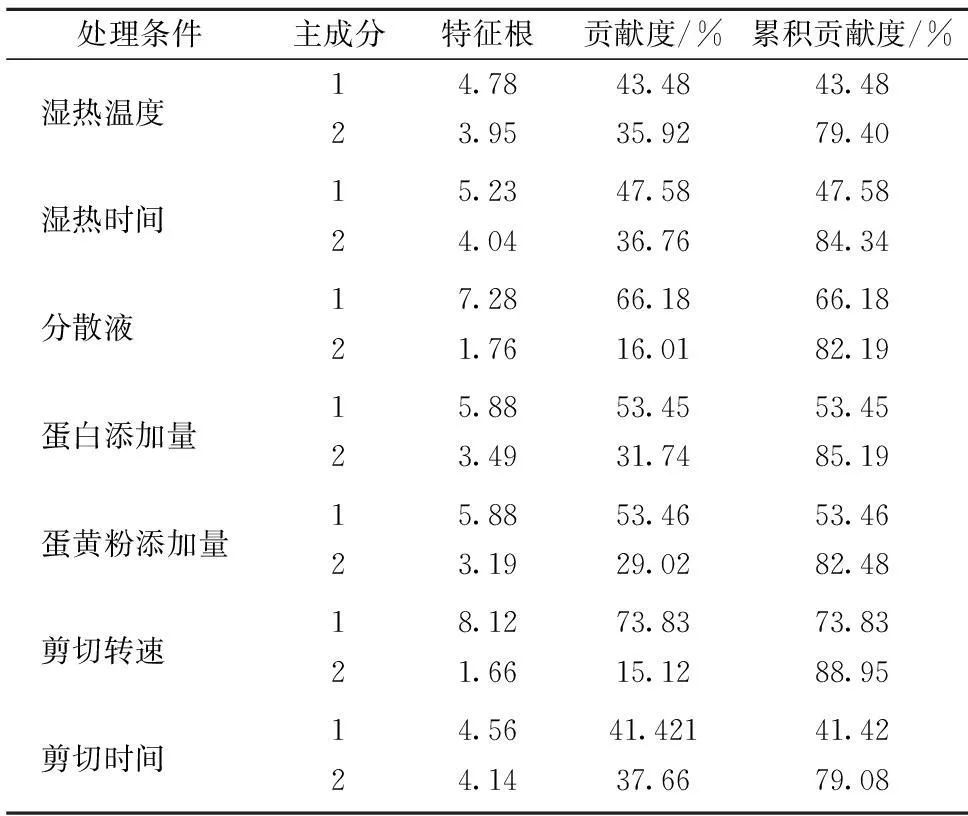

将不同处理条件输出的2个主成分特征根及贡献率进行汇总得表3。

表3 不同因素下各主成分特征根和贡献率

由表3可知,前2个主成分至少解释了全部方差的79.08%,即包含原始数据的信息总量达到79.08%,这说明对每个处理因素提取2个主成分可以代表原来的11个指标评价蛋清蛋白基脂肪模拟物的品质已经有足够的把握[10]。以各主成分的方差贡献率为权重输出综合评分公式。由于采用不同原料制作不同用途的脂肪模拟物,其各个指标对产品最终的品质影响不确定,若人为设定权重则不能更客观的反映实际情况,因此在研究类似不容易确定权重的数据中,采用主成分综合评价法处理的结果能够比主观赋权或模糊评判更加合理[11]。

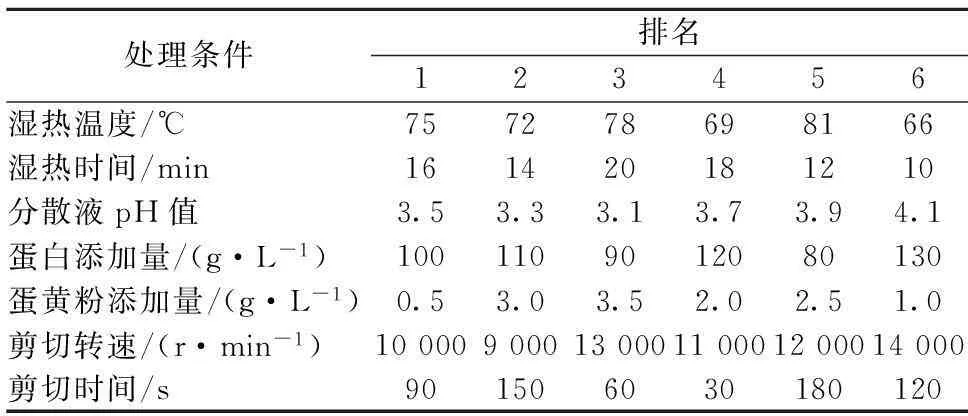

同时根据综合评分公式F1-F7计算综合评分值并排序[12](表4),蛋清蛋白基脂肪模拟物综合评价最高的处理条件为:温度75 ℃,湿热时间16 min,分散液pH 3.5,蛋清蛋白添加量100 g/L,蛋黄粉添加量0.5 g/L,剪切转速10 000 r/min,剪切时间90 s。

表4 不同水平处理条件的综合评分排名

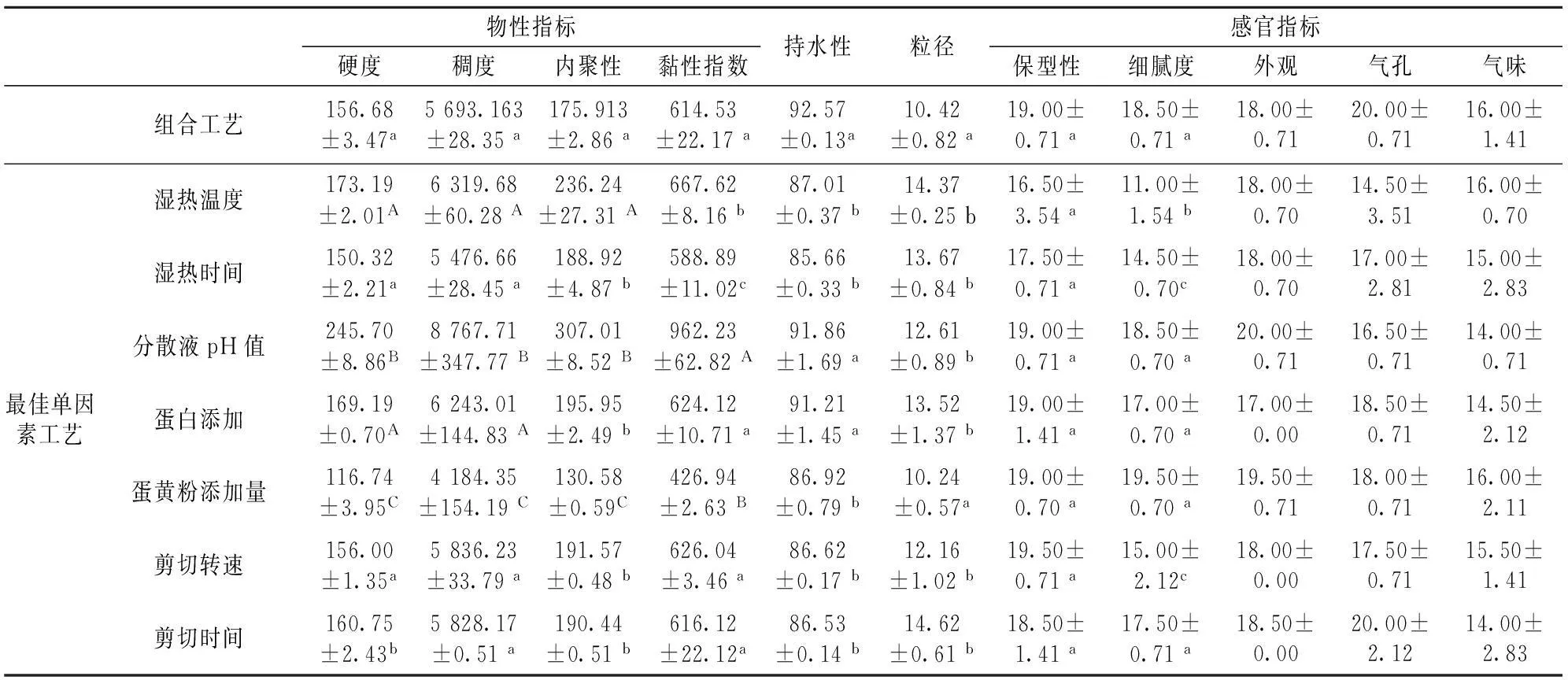

按照最佳处理条件制备蛋清蛋白基脂肪模拟物,并将所测指标与各单因素最佳条件对比如表5所示。

表5 不同处理条件脂肪模拟物的指标数据

注:同列大写字母不同表示有极显著性差异,P<0.01;同列小写字母不同表示有显著性差异,P<0.05;同列无字母标注表示相互之间无显著性差异。

根据市售全脂沙拉酱的物性测定结果:硬度值的范围是(159.51,267.60)、稠度值的范围为(5 260.84,8 364.64)、内聚性值的范围为(186.06,342.65)、 黏性指数的范围为(609.62,1 011.03),优化工艺所得物性指标均处于沙拉酱物性测定范围,说明最佳处理条件下制备得到的脂肪模拟物与市售沙拉酱的质地非常接近。其粒径、持水能力与感官评价虽然相对于单因素结果差异性不大,但就数值而言,组合工艺所得持水力与感官评价结果均处于较高水平;同时粒径数值较低。这说明采用主成分综合评价法得到最佳的蛋清蛋白基脂肪模拟物的处理工艺客观可行,按照此条件制备的脂肪模拟物不仅具有与市售沙拉酱非常接近的质地,同时微粒化的粒子均匀细腻并能很好的保持水分,感官可接受度较高。

3结论

采用主成分分析法从11个变量中提取出2个主成分计算各因素水平的综合评分值,筛选出综合评价最高的制备工艺条件:按照100 g/L及0.5 g/L的比例添加蛋清蛋白和蛋黄粉,充分混匀配制蛋白分散液,以柠檬酸调节pH值为3.5;置于75 ℃水浴中湿热处理16 min;待4 ℃冷藏陈化24 h后,采用10 000 r/min的剪切转速处理90 s即可得到持水能力较高、细腻均匀、产品物性与感官指标与市售沙拉酱接近的蛋清蛋白基脂肪模拟物。该方法可以更科学、直观的评价蛋清蛋白基脂肪模拟物的品质,同时为脂肪模拟物的综合评价提供了方法参考。然而单个条件对各个指标的影响只是初探,最佳组合需在后续工艺中优化得出,此过程为后续的研究提供了理论依据。

参考文献

[1]MA Z, BOYE J I , FORTIN J , et al. Rheological, physical stability, microstructural and sensory properties of salad dressings supplemented with raw and thermally treated lentil flours[J]. Journal of Food Engineering, 2013, 116(4): 862-872.

[2]NIKIFORIDIS C V, BILIADERIS C G, KIOSSEOGLOU V. Rheological characteristics and physicochemical stability of dressing-type emulsions made of oil bodies-egg yolk blends[J]. Food Chemistry, 2012, 134(1): 64-73.

[3]何晓群. 多元统计分析[M]. 北京,中国人民大学. 2012: 114-150.

[4]COROLLARO M L, APREA E, ENDRIZZI I, et al. A combined sensory-instrumental tool for apple quality evaluation[J]. Postharvest Biology and Technology, 2014, 96(2):135-144.

[5]De MORAIS E C, LIMA G C, De MORAIS A R, et al. Prebiotic and diet/light chocolate dairy dessert: Chemical composition, sensory profiling and relationship with consumer expectation[J]. LWT-Food Science and Technology, 2015, 62(1): 424-430.

[6]FELLENDORF S, O′SULLIVAN M G, KERRY J P. Impact of varying salt and fat levels on the physicochemical properties and sensory quality of white pudding[J]. Meat science, 2015, 103:75-82.

[7]LI J, WANG Y, JIN W, et al. Application of micronized konjac gel for fat analogue in mayonnaise[J]. Food Hydrocolloids, 2014, 35(3):375-382.

[8]FENG T, YE R, ZHUANG H, et al. Physicochemical properties and sensory evaluation of Mesona Blumes gum/rice starch mixed gels as fat-substitutes in Chinese Cantonese-style sausage[J]. Food Research International, 2013, 50(1): 85-93.

[9]ARANCIBIA C, CASTRO C, JUBLOT L, et al. Colour, rheology, flavour release and sensory perception of dairy desserts. Influence of thickener and fat content[J]. LWT - Food Science and Technology, 2015, 62(1): 408-416.

[10]姜晓青, 宋江峰, 李大婧, 等. 主成分分析法综合评价速冻菜用大豆籽粒的品质[J]. 现代食品科技, 2013, 29(8): 2 020-2 024.

[11]黄建军. 主成分分析法及模糊综合评判法用于医院科室效益评价的对比[J]. 中国医院统计, 2007(3):233-235.

[12]苗颖, 张爱琳, 赵征. 主成分分析法研究拉伸温度对纤丝干酪理化特性的影响[J]. 现代食品科技, 2014, 30(12): 48-54.

The application of principal component analysis in comprehensive evaluation of egg white protein based fat mimetic

TIAN Zhao-jie, SUN Chan-chan, CHEN Ning, LI Jia-hui, ZHANG Min*

(College of Food Science and Biotechnology, Tianjin University of Science and Technology, Tianjin 300457, China)

ABSTRACTIn order to evaluate egg white protein based fat mimetic scientifically and intuitively, the effects of temperature, damp heat time, the amount of protein and egg yolk powder addition, protein dispersion pH value, shear speed and shearing time on quality of egg white protein based fat mimetic were observed by the methods of sensory evaluation (the type, delicate degree, appearance, number of stomata, smell), texture evaluation (hardness, consistency, cohesiveness, index of viscosity), and so on. The results were analyzed using a method of principal component analysis. The results showed that the optimal parameters were that the mixture of 0.5 g/L of egg yolk powder and 100 g/L of egg white protein were sheared under 10 000 r/min for 90 s after heated at 75 ℃ for 16 min under pH 3.5.

Key wordsfat mimetic; principal component analysis; egg white protein; egg yolk powder

收稿日期:2015-06-01,改回日期:2015-11-03

基金项目:国家高新科技研究发展计划(863计划)(2013AA102204)资助

DOI:10.13995/j.cnki.11-1802/ts.201604013

第一作者:硕士研究生(张民教授为通讯作者,E-mail:zm0102@tust.edu.cn)。