聚脲弹性体夹芯防爆罐抗爆性能研究

2016-05-20黄正祥祖旭东肖强强

宋 彬, 黄正祥, 翟 文, 祖旭东, 肖强强, 贾 鑫

(1.南京理工大学 机械工程学院,南京 210094; 2.中国兵器工业集团第五三研究所,济南 250031)

聚脲弹性体夹芯防爆罐抗爆性能研究

宋彬1, 黄正祥1, 翟文2, 祖旭东1, 肖强强1, 贾鑫1

(1.南京理工大学 机械工程学院,南京210094; 2.中国兵器工业集团第五三研究所,济南250031)

摘要:应用ANSYS/LS-DYNA有限元软件对三种防爆罐在1.2 kg TNT爆炸载荷作用下的动态响应过程进行数值模拟。研究了无夹层、聚脲弹性体夹层和橡胶夹层防爆罐的抗爆性能。分析了不同夹层对防爆罐整体变形的影响及聚脲弹性体和橡胶夹层的吸能特性。通过聚脲弹性体夹层防爆罐在爆炸载荷作用下的变形试验研究,验证了数值计算结论的可靠性;结果表明,在相同爆炸载荷作用下,无论变形或能量吸收方面,聚脲弹性体夹层防爆罐都优于无夹层防爆罐和橡胶夹层防爆罐;冲击波在聚脲弹性体传播过程中衰减幅度最大。

关键词:聚脲弹性体;防爆罐;径向变形;数值模拟;能量吸收;抗爆性能

防爆罐是确保公共安全的基础条件,是目前国内外广泛使用的主要排爆装备。防爆罐形状一般为圆筒形或球形,通常置于平板拖车上,由汽车进行机动牵引。当发现可疑爆炸物后,将其放入防爆罐中及时转移到安全地进行销毁处理。目前,防爆罐主要采用厚实的高强特种钢板制造而成,也有使用薄钢板与胶板、树脂、多孔纤维束等有机材料复合制作而成。前者抗爆能力强,但造价昂贵、过于笨重;后者重量虽然有所降低,但是抗爆特性较差。因此,设计重量轻、抗爆能力强、成本低的防爆罐已经成为公共安全领域的迫切需求。

由于聚脲弹性体具有成本低、重量轻、吸收冲击能量等优点,对有效提高结构的抗爆性具有显著的应用价值,吸引了国内外众多学者对其抗爆性能进行研究。Dinan等[1]指出在临时性建筑及砌体结构内外表面喷涂弹性体材料可以明显提高其抗爆能力。McShane等[2]研究发现,在军车底部喷涂高聚物覆层可以有效地减小地雷爆炸或榴霰弹对乘员的伤害。Sarva等[3]研究了弹性体材料的冲击特性。Tekalur等[4]研究了聚脲弹性体和玻璃纤维制作的复合材料的抗爆性能。甘云丹等[5]数值模拟了弹性体涂覆钢板在水下爆炸载荷作用下的动态响应及抗爆能力。刘新让等[6]通过仿真分析了闭孔泡沫铝制成的夹芯圆筒与由A3 钢制成的实体圆筒在爆炸载荷作用下的动力响应。任新见等[7]通过实验研究了泡沫铝夹心排爆罐与国内已有排爆罐模型在相同装药量条件下的抗爆性能。顾文彬等[8]数值模拟了内置柱壳/组簧和泡沫铝夹层的防爆罐在爆炸载荷作用下的抗爆性能。本研究在此基础上通过有限元软件ANSYS/LS-DYNA对聚脲弹性体夹层防爆罐抗爆特性进行数值模拟,并与无夹层、橡胶夹层防爆罐进行比较,分析在给定药量1.2 kg TNT的爆炸载荷作用下内外面板及聚脲弹性体动力响应以及缓冲吸能情况进行分析,并利用试验验证了仿真结论的可靠性。

1数值计算模型

利用ANSYS前处理软件对试验防爆罐进行三维全尺寸实体建模,数值模拟时选取的防爆罐尺寸均与实体一致,周围介质为空气,以模拟防爆罐在爆炸作用下的真实情况,不考虑地面反射影响。在数值模拟中,利用问题的对称性采用1/4模型,在对称面上施加对称约束。炸药采用点起爆方式,网格划分时钢板和弹性体为Lagrange网格,空气和炸药模型为Euler网格,两种网格通过ALE方法耦合起来,钢板与弹性体之间采用共节点法建模。

1.1材料模型及参数

1.1.1炸药的模型及状态方程

炸药类型为TNT,采用MAT_HIGH_EXPLO SIVE_BURN 本构模型,与该本构模型匹配的状态方程采用EOS_JWL[9],本模拟中炸药状态方程的相关参数见表1 。

表1 TNT炸药状态方程的相关参数[6]

1.1.2聚脲弹性体模型及参数

聚脲是由异氰酸酯组份与树脂组份反应生成的一种弹性体物质。根据聚脲的力学性能, 选择合适的模型来模拟聚脲的力学性能, 模型应符合以下几个方面:

(1) 需要适当的屈服准则来模拟材料断裂问题;

(2) 应含有弹性、塑性阶段来模拟聚脲的变形特性;

(3) 在爆炸环境中,必须考虑材料应变率效应。

在LS-DYNA材料库中,我们选用MAT_PIECEWIS-E_LINEAR_PLASTICITY材料模型模拟聚脲弹性体的力学性能,该模型常用来模拟弹塑性材料,材料的屈服准则由断裂应变定义,材料的应力应变曲线有屈服强度、剪切模量定义或通过8组塑性应变和应力的数组定义;应变率的影响采用Cowper-Symbols模型, 具体材料参数见表2。

表2 聚脲弹性体材料参数[5]

1.1.3橡胶模型及参数

橡胶材料模型采用Ogden本构模型, 具体材料参数见表3。

表3 橡胶材料参数[10]

1.1.4钢板模型及参数

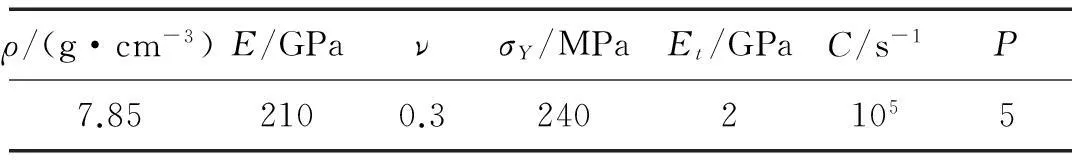

A3钢采用MAT_PLASTIC_KINEMATIC本构模型,强化方式为随动强化,通过Cowper-Symonds模型考虑材料的应变率效应,具体材料参数见表4。

表4 A3钢板材料参数[6]

1.2数值计算方案

针对无夹层和以聚脲弹性体、橡胶为夹层防爆罐进行仿真。A、B、C三个模型外径均为380 mm,内径为320 mm,内外面板厚度为4 mm,总高度为650 mm,只有夹层不同,A无夹层,B夹层为聚脲弹性体,C夹层为橡胶。

防爆罐试验按中华人民共和国公共安全行业标准,爆炸源应置于防爆罐内的水平中心位置,高度视罐内的构造自然放置,但爆炸源中心(药块的几何中心)至罐内底部中心尺寸不应大于罐内最大净高尺寸的1/3。仿真时的装药量均为1.2 kg,TNT放置于防爆罐中心位置,炸药中心距离内底板高度为190 mm,防爆罐仿真示意见图1。

图1 仿真示意图Fig.1 Simulationschematic diagram

2结果分析

通过数值计算所得的数据进行防爆罐在爆炸载荷作用下的破坏情况进行分析。根据材料的不同来分析防爆罐的变形情况和吸能情况。

2.1防爆罐变形情况分析

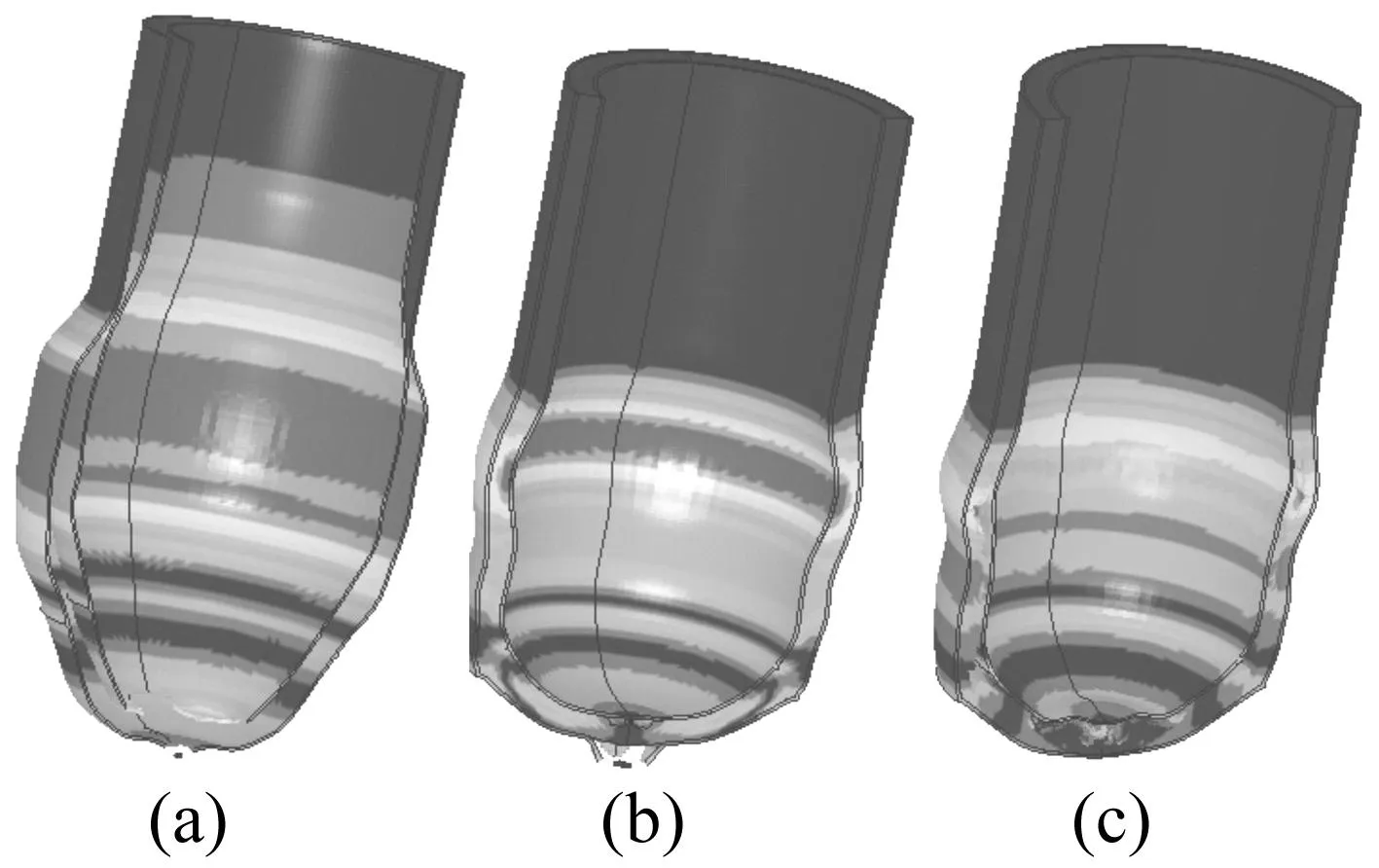

首先对比了相同爆炸载荷下三种模型防爆罐变形情况,图2为防爆罐在达到最大变形时的位移云图(单位:cm)。直观可知,夹层为弹性体和橡胶的防爆罐内外面板变形都很小,无夹层防爆罐内外面板变形较严重,而且底部被压垮。

图2 三种防爆罐的位移云图Fig.2 Displacement nephogram of three kinds of explosion-proof pots

为定量地对比内外面板的径向变形情况,通过仿真后处理软件获得最大位移节点,取节点的位移作为圆筒变形的度量。作出防爆罐内面板、外面板的位移时程曲线,(见图4、图5)。

图3 防爆罐内面板位移时程曲线Fig.3 Curves of displacement of inner face-sheet of explosion-proof pots

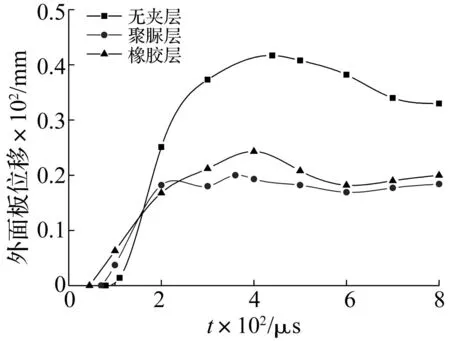

图4 防爆罐外面板位移时程曲线Fig.4 Curves of displacement of outer face-sheet of explosion-proof pots

从图3可知,t=30 μs左右冲击波到达内面板并对面板产生作用,t=400 μs时无夹层防爆罐内面板位移达到最大,为41.8 mm;t=300 μs时弹性体防爆罐内面板位移达到最大,为23.5 mm;t=200 μs时橡胶防爆罐内面板位移达到最大,为20.5 mm。从图4可知,无夹层防爆罐外面板在t=100 μs左右开始变形,在t=440 μs时达到最大变形41.7 mm;弹性体防爆罐外面板在t=70 μs左右开始变形,在t=200 μs时达到最大变形20.2 mm,之后保持平稳无大波动;橡胶防爆罐外面板在t=50 μs左右开始变形,在t=400 μs时达到最大变形24.3 mm。

图5 三种防爆罐外面板最大位移Fig.5 The maximum displacement of outer face-sheet of three kinds of explosion-proof pots

从图3和图4可知,无论是内面板还是外面板,无夹层防爆罐的变形要比弹性体防爆罐和橡胶防爆罐大的多,而橡胶防爆罐外面板位移比弹性体防爆罐大。由于被保护的人员或设备位于防爆罐的外面,因而外面板的变形是作为考量防爆罐整体变形大小和破坏程度的主要因素,三种模型的外面板变形见图5。由图5可知,无夹层防爆罐变形最大,橡胶夹层防爆罐整体保护效果提高了41.7%,而聚脲弹性体防爆罐整体整体保护效果提高了51.6%。可见夹层的存在使得内外面板的变形大大减小,从而有效地降低了防爆罐的整体变形,而且弹性体防爆罐相对于橡胶防爆罐来说更有效。

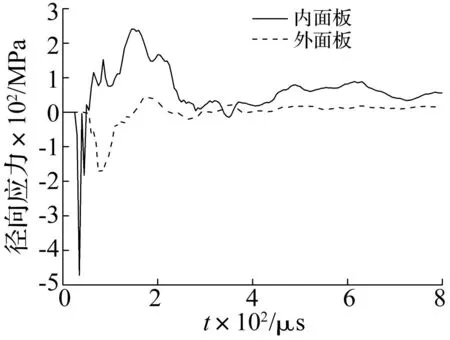

防爆罐中间部位因为距离炸药最近,因而应力也较大。在中间部位靠近夹层的内、外面板上各取一个单元作为特征单元,分别在三种防爆罐中提取两个单元,作出其径向应力时程曲线见图6、图7和图8。由图可知,在无夹层防爆罐中,内面板的应力峰值大于外面板应力峰值,峰值应力从内面板的451.3 MPa降到外面板的307.1 MPa,经过空气的传播减小了31.9%,而且内面板的应力经过了两次峰值,而且第二个波峰大于第一个,这说明冲击波传播到内面板时并没有削弱,使得内面板变形严重,在爆炸后120 μs内外面板应力趋于稳定,作用时间较短,几乎没有震荡发生,但是外面板峰值应力较大容易导致防爆罐整体变形较大。在橡胶防爆罐中,内面板的应力峰值为448.1 MPa,外面板的应力峰值为231.5 MPa,冲击波经过橡胶夹层衰减了48.3%,此过程作用时间较短约为100 μs,几乎没有震荡发生,说明橡胶具有消波作用,但是作用时间较短,消波作用效果不明显。在聚脲弹性体防爆罐中,内面板应力峰值远大于外面板应力峰值;峰值应力从内面板的470.7 MPa降到外面板的172.3 MPa,减小了63.4%,这说明弹性体夹层发挥了良好的消波作用,应力变化时间较长,直到250 μs时才逐渐稳定,而且外面板应力峰值较小导致聚脲弹性体防爆罐整体变形较小。

图6 无夹层防爆罐径向应力时程曲线Fig.6 Curves of radial stress of no-interlayer explosion-proof pot

图7 橡胶防爆罐径向应力时程曲线Fig.7 Curves of radial stress of rubber explosion-proof pot

图8 聚脲弹性体防爆罐径向应力时程曲线Fig.8 Curves of radial stress of polyurea explosion-proof pot

通过三种防爆罐外面板峰值应力的比较,得出聚脲弹性体防爆罐外面板应力峰值最小,冲击波衰减最多,而且无夹层防爆罐和橡胶防爆罐内外面板应力峰值出现的时间几乎同步,而聚脲弹性体防爆罐外面板应力峰值出现要比内面板峰值出现晚50 μs左右,可见是弹性体夹层延迟了冲击波到达防爆罐外面板,增加了冲击波在弹性体中传播的时间,从而实现冲击波在弹性体防爆罐中的大幅度衰减。因此得出,聚脲防爆罐要比无夹层防爆罐和橡胶防爆罐具有更好的抵抗破裂的能力,能更有效地避免防爆罐结构破裂所造成的二次伤害。

2.2防爆罐吸能分析

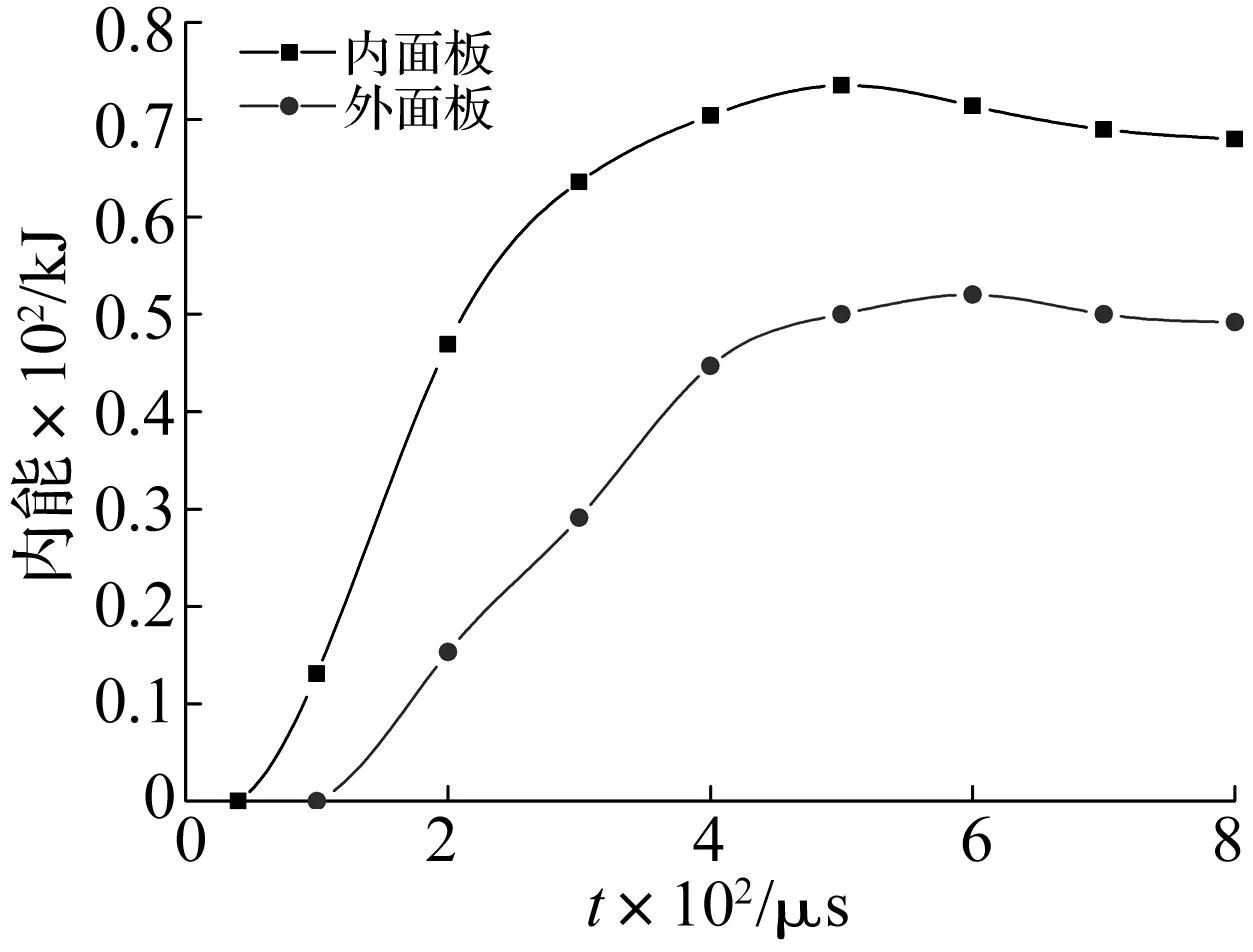

炸药爆炸时产生的能量除了以光、热和声响等方式耗散以外,其余则通过空气传递给防爆罐结构,转化为防爆罐的内能和动能。不同结构的防爆罐吸能效应不同,防爆罐A、B、C情况分别见图9、图10、图11、图12、图13和图14。由图可知,在爆炸冲击载荷作用下,罐体面板获得速度,动能急剧增大,随着面板各部分的相互作用,动能减小,逐渐转化为内能。

图9 无夹层防爆罐内能时程曲线Fig.9 Curves of internal energy of no-interlayer explosion-proof pot

图10 聚脲弹性体防爆罐内能时程曲线Fig.10 Curves of internal energy of polyurea explosion-proof pot

图11 橡胶防爆罐内能时程曲线Fig.11 Curves of internal energy of rubber explosion-proof pot

由图9可知,在无夹层防爆罐中,从30 μs开始内面板内能迅速增加,到500 μs时稳定不变,为73.2 kJ,外面板内能持续增加至600 μs时才趋于不变,为50.4 kJ。由“2.1”的变形分析可知,无夹层防爆罐的内外面板变形都较大,因此虽然无夹层防爆罐内能吸收较大,但同时也伴随着内外面板结构的大变形,变形过大容易导致防爆能力失效、结构破坏。

由图10可知,在弹性体防爆罐中,从35 μs开始聚脲弹性体内能迅速增加,同时内外面板的内能平稳同步增加,在400 μs左右内能趋于平稳,内面板吸收的内能为46.2 kJ,外面板内能为36.5 kJ,弹性体内能为32.3 kJ,弹性体内能约为总内能的28.1%。由图11可知,在橡胶夹层防爆罐中,从40 μs开始橡胶内能开始缓慢增加,内外面板的内能增加较快,在400μs左右内能趋于平稳,内面板内能为32.8 kJ,外面板内能为30.5 kJ,橡胶内能为8.3 kJ,橡胶内能约为总内能的11.6%。将三种防爆罐对比可知,在无夹层防爆罐中,内外面板因产生了很大的塑性变形而吸收了大量的能量,变形较大容易产生结构的破坏;聚脲弹性体吸收的内能虽然不到总内能的1/3,但是弹性体在0~200 μs之间吸收了大部分能量,在此时间段弹性体吸收的能量要多于内外面板吸收的能量,继而内外面板吸收的能量相对较少,即发挥了聚脲弹性体吸能的优势,从而使弹性体防爆罐具有较好的的吸能特性;在橡胶夹层防爆罐中,橡胶吸收的内能相对较少,吸能效果不如聚脲弹性体。

图12、图13和图14为三种防爆罐动能随时间的变化情况。t=30 μs左右当爆炸冲击波作用于内面板上,内面板获得一个初速,动能曲线有一个明显的快速上升沿,从图12可知,无夹层防爆罐的外面板动能峰值明显小于内面板,内面板动能峰值约为82.6 kJ,外面板动能峰值约为40.3 kJ,即内面板比外面板速度要大。从图13可知,弹性体防爆罐各部分的动能在爆炸载荷作用下迅速达到峰值,并在内外面板的塑性变形和拉伸以及弹性体的弹性压缩的作用下快速衰减,内面板与外面板的最大动能峰值相差不大,都约为25.0 kJ,而弹性体的动能峰值约为14.8 kJ,持续时间较长。从图14可知,橡胶夹层防爆罐内面板动能峰值为13.6 kJ,外面板为9.5 kJ,橡胶为12.0 kJ,动能相对较小。

图12 无夹层防爆罐动能时程曲线Fig.12 Curves of kinetic energy of no-interlayer explosion-proof pot

图13 聚脲弹性体防爆罐动能时程曲线Fig.13 Curves of kinetic energy of polyurea explosion-proof pot

图14 橡胶防爆罐动能时程曲线Fig.14 Curves of kinetic energy of rubber explosion-proof pot

由此可见,内面板对夹层产生压缩,能量在内面板、夹层和外面板之间互相传递。由动能曲线可知,在弹性体和橡胶夹层防爆罐中,内面板的动能在爆炸载荷下迅速达到峰值,并在弹性体和橡胶夹层中快速衰减,继而逐渐转化为外面板的动能,逐渐稳定;在无夹层防爆罐中,内面板动能在爆炸作用下迅速升高,峰值约为弹性体防爆罐中内面板的3倍,外面板约为1.5倍,而且衰减速度较慢,很可能造成面板的开裂,对周围造成伤害,防爆效果很不理想。

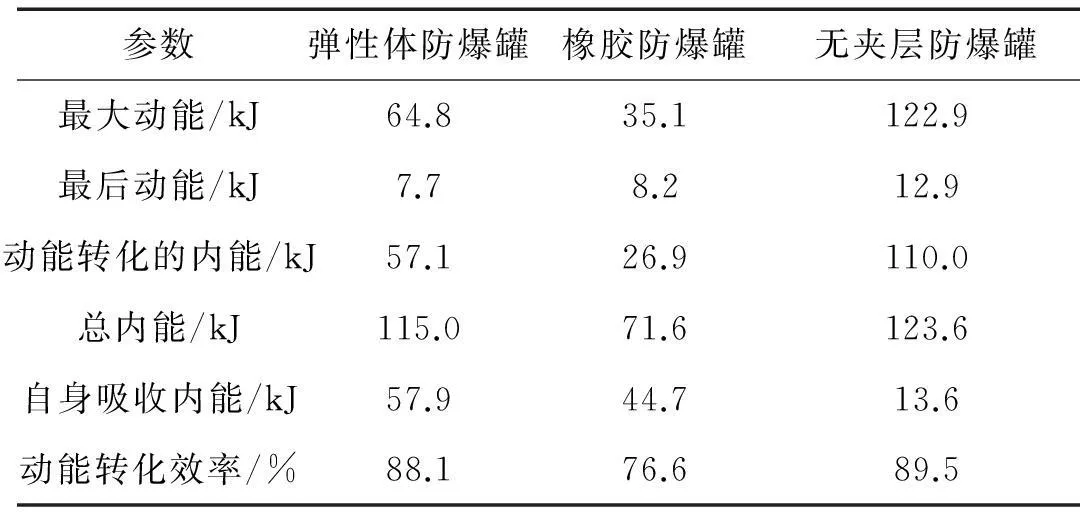

通过以上三个防爆罐模型的动能和内能比较可知,在爆炸载荷的作用下, 罐体面板获得速度,动能急剧增大,随着面板各部分的相互作用,动能减小,逐渐转化为内能。表5为防爆罐模型总动能和总内能具体数值。

表5 三种防爆罐的能量分析情况

由表5可知,三种防爆罐除了动能转化的内能以外,还有自身吸收的内能,包括塑性变形能、热能等,从自身吸收的内能来看,弹性体防爆罐效果最好,吸收的内能最多,为57.9 kJ,橡胶防爆罐次之,为44.7 kJ,无夹层防爆罐吸能效果最差,为13.6 kJ。从动能转化为内能的效率来看,弹性体防爆罐和无夹层防爆罐要高于橡胶防爆罐,可见弹性体防爆罐和无夹层防爆罐可以将更多的动能转化为自身的内能,以减少动能给周围带来的破坏。综合以上两个因素可得出,弹性体防爆罐在吸能和能量转化方面最优。

通过模拟弹性体防爆罐、橡胶防爆罐和无夹层防爆罐在1.2 kg炸药爆炸载荷的作用下的响应可知,在防爆罐整体变形方面,弹性体防爆罐效果最好,可以有效限制防爆罐的整体变形;在能量吸收方面,弹性体防爆罐自身吸收的内能最多,吸能效果最好,而且聚脲弹性体的密度小于橡胶的密度,使得防爆罐整体质量更小;在冲击波衰减方面,冲击波在弹性体防爆罐中衰减的幅度最大,冲击波在弹性体防爆罐中衰减的同时即将更多的能量传递给防爆罐,冲击波衰减的越多,防爆罐吸收的内能也就越多,与文中分析得出的弹性体防爆罐吸收的内能最多对应。炸药在爆炸时产生的冲量在防爆罐中是一定的,所以说冲击波对桶壁的作用力大小与作用时间有关。聚脲防爆罐衰减作用时间最长,所以作用在防爆罐外面板的力最小,因此得出上文中关于整体变形的结论,即弹性体防爆罐外面板径向变形最小。

弹性体具有较好的吸能特性与材料本身特性是分不开的。聚脲弹性体有高弹性,具有明显的应变率效应,即在材料加载速率提高的情况下,材料的力学性能得到一定的提高。弹性体具有高弹性,在爆炸载荷作用下发生弹性变形,主要通过弹性拉伸变形来吸收爆炸产生的能量。在冲击波作用于罐体之后,弹性体通过自身的回弹使防爆罐整体回缩,从而减小了防爆罐的整体变形,由此可见,弹性体在爆炸载荷作用下发生弹性变形吸收能量,然后通过自身弹性回缩释放能量以减小罐体整体变形,从而达到吸能、抗爆的目的。聚脲弹性体与其它夹层材料的不同之处是弹性体通过弹性变形来发挥吸能、抗爆的优势,而且还可重复利用。

3试验验证

为了验证数值计算结论的正确性和可靠性,针对聚脲弹性体防爆罐在1.2 kg TNT爆炸载荷作用下的变形情况进行了试验研究。

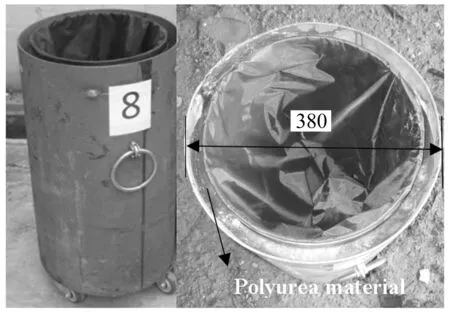

炸药采用1.2 kg柱形TNT,直径Φ=120 mm,高度h=70 mm(见图15);防爆罐采用聚脲弹性体作为吸能材料,内外面板均采用A3钢板卷制焊接而成,由于聚脲弹性体具有良好的黏结力、快速固化等特点,所以防爆罐聚脲与钢板是黏结在一起的,具体尺寸与仿真模型完全一致,实体结构(见图16)。TNT放置于防爆罐中心位置,炸药中心距离内底板高度为190 mm,用火雷管起爆。

图15 1.2 kg柱形TNTFig.15 1.2 kg cylindrical TNT

图16 防爆罐实体结构Fig.16 Entity structure of explosion-proof pot

针对聚脲弹性体防爆罐进行了试验,图17为防爆罐在爆炸载荷下变形情况的实验结果照片和数值计算结果。通过试验得到的鼓包形状与仿真模拟的鼓包形状极其相似,试验时径向变形最大点距离底部为228 mm,仿真时距离为230 mm,误差为0.87%;试验时测得弹性体夹层防爆罐外面板的最大径向变形为19.5 mm,仿真时的最大径向变形为20.5mm,误差为3.6%,而且对比仿真与试验结果整体变形,基本相同,表明仿真可信。由分析得出,炸药爆炸后产生冲击波,以炸药为中心向四周传播,冲击波首先到达与炸药高度形同处的壁面即230 mm处,此处离炸药中心最近,此处的冲击波压力最大,而且此处形成正反射,反射冲击波也能造成目标的变形和破坏,使得防爆罐在距底部230 mm处变形最大。

图17 实验与数值计算结果Fig.17 The results of experiment and simulation

4结论

通过LS-DYNA对无夹层、聚脲弹性体夹层、橡胶夹层防爆罐在爆炸载荷下的动力响应进行了模拟,并通过相应的试验对其结果进行验证,主要分析了防爆罐的变形以及吸能特性,得到结论如下:

(1) 相同药量下,弹性体夹层防爆罐和橡胶夹层防爆罐在整体变形方面都要优于无夹层防爆罐;在吸能方面,夹层使得防爆罐内外面板吸能较为均匀,从而变形较小,而无夹层防爆罐吸能较大,变形严重以致破坏。

(2) 相同药量下,三个防爆罐中聚脲弹性体夹层防爆罐抗爆性能最好。弹性体防爆罐的整体变形最小;在吸能方面,自身吸收的内能最多,而且在动能转化为内能的效率来看最大。

(3) 冲击波在聚脲弹性体中衰减效果最明显,衰减幅度达到63.4%,可见聚脲弹性体有较强的消波作用。

(4) 弹性体在爆炸载荷作用下发生弹性变形吸收能量,然后通过自身弹性回缩释放能量以减小罐体整体变形,从而达到吸能、抗爆的目的。

(5) 在实际应用中,有必要对聚脲弹性体防爆罐的底板部位进行加强以减小变形和破坏。

参 考 文 献

[ 1 ] Dinan R, Fisher J, Hammons M I, et al. Failure mechanisms in unreinforced concrete masonry walls retrofitted with polymer coatings[R]. Air Force Research Lab Tyndall Afbfl, 2003.

[ 2 ] McShane G J, Stewart C, Aronson M T, et al. Dynamic rupture of polymer-metal bilayer plates[J]. International Journal of Solids and Structures, 2008, 45(16): 4407-4426.

[ 3 ] Sarva S S, Deschanel S, Boyce M C, et al. Stress-strain behavior of a polyurea and a polyurethane from low to high strain rates[J]. Polymer, 2007, 48(8): 2208-2213.

[ 4 ] Tekalur S A, Shukla A, Shivakumar K. Blast resistance of polyurea based layered composite materials[J]. Composite Structures, 2008, 84(3): 271-281.

[ 5 ] 甘云丹,宋力,杨黎明.弹性体涂覆钢板抗冲击性能的数值模拟[J].兵工学报, 2009, 30(2): 15-18.

GAN Yun-dan, SONG Li, YANG Li-ming. Numerical simulation for anti-blast performances of steel plate coated with elastomer[J].Acta Armamentarii, 2009, 30(2): 15-18.

[ 6 ] 刘新让,田晓耕,卢天健,等.泡沫铝夹芯圆筒抗爆性能研究[J].振动与冲击, 2012, 31(23): 166-173.

LIU Xin-rang, TIAN Xiao-geng, LU Tian-jian, et al. Blast-resistance behaviors of sandwich-walled hollow cylinders with aluminum foam cores[J]. Journal of Vibration and Shock, 2012, 31(23): 166-173.

[ 7 ] 任新见,李广新,张胜民.泡沫铝夹心排爆罐抗爆性能试验研究[J].振动与冲击, 2011, 30(5): 213-217.

REN Xin-jian, LI Guang-xin, ZHANG Sheng-min. Antidetonation property tests for explosion-proof pots made of sandwich structure with aluminium foam[J]. Journal of Vibration and Shock, 2011, 30(5): 213-217.

[ 8 ] 顾文彬,胡亚峰,徐浩铭,等.复合结构防爆罐抗爆特性的数值模拟[J].含能材料, 2014, 22(3): 325-331.

GU Wen-bin, HU Ya-feng, XU Hao-ming, et al. Numerical simulation of blast resistant characteristics for the composite structure anti-explosion container[J]. Chinese Journal of Energetic Materials, 2014, 22(3): 325-331.

[ 9 ] Hallquist J O. LS-DYNA keyword user’s manual[M]. US: Livemore Software Technology Corporation, 2007.

[10] 朱易,黄正祥,祖旭东,等.爆炸载荷下蜂窝夹层复合结构吸能特性研究[J].弹箭与制导学报, 2014, 34(3): 194-198.

ZHU Yi, HUANG Zheng-xiang, ZU Xu-dong, et al. Research on energy absorption properties of honeycomb sandwich composite structure under explosive loading[J].Journal of Projectiles, Rockets, Missiles and Guidance, 2014, 34(3): 194-198.

Anti-detonation properties of explosion-proof pots made of sandwich structures with polyurea elastomer

SONGBin1,HUANGZheng-xiang1,ZHAIWen2,ZUXu-dong1,XIAOQiang-qiang1,JIAXin1(1. School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China; 2. CNGC Institute 53, Jinan 250031, China)

Abstract:The finite element code ANSYS/LS-DYNA was used to numerically simulate the processes of dynamic response of three kinds of explosion-proof pots under explosive loading of 1.2 kg TNT. Anti-detonation properties of explosion-proof pots made of different sandwich structures with no-sandwich, polyurea elastomer and rubber were studied. The effects of different sandwich structures on the global deformation of explosion-proof pots and the energy absorption characteristics of polyurea elastomer sandwich and rubber sandwich were analyzed. The reliability of the simulation results was validated with deformation tests of explosion-proof pots made of sandwich with polyurea elastomer under explosive loading. The results demonstrated that either the deformation or the energy absorption of explosion-proof pots made of sandwich with polyurea elastomer is superior to that of those without sandwich and made of sandwich with rubber under the same explosive loading; the attenuating level of shock wave propagation in polyurea elastomer is the largest.

Key words:polyurea elastomer; explosion-proof pots; radial deformation; numerical simulation; energy absorption; anti-detonation property

中图分类号:O383

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.07.021

通信作者黄正祥 男,博士,博士生导师,1967年生

收稿日期:2015-02-09修改稿收到日期:2015-04-08

基金项目:国家自然科学基金(11402122)

第一作者 宋彬 男,硕士,1990年生