电液疲劳试验系统的变谐振控制技术研究

2016-05-20贾文昂

贾文昂, 阮 健

(浙江工业大学 机械制造及自动化教育部重点实验室,杭州 310014)

电液疲劳试验系统的变谐振控制技术研究

贾文昂, 阮健

(浙江工业大学 机械制造及自动化教育部重点实验室,杭州310014)

摘要:随着激振频率的增加,电液疲劳试验机激振输出幅值急剧衰减,激振频率和激振输出幅值两者之间存在相互矛盾的关系,因此提出了利用谐振能量提高激振输出幅值的方案。该方案通过改变阀控单出杆液压缸无杆腔容积的方法改变系统的谐振频率,使得谐振频率与激振频率重合,在谐振点进行激振。在对液压动力机构的运动过程进行分析的基础上,建立系统的数学模型,运用四阶龙格库塔的数值算法对其求解,并对仿真结果进行理论分析,分析结果表明可通过改变无杆腔容积来改变系统的谐振频率,且在谐振点处的激振输出幅值有较大幅度的提升;从负载流量曲线上看,由于谐振能量的输出使得在谐振点处的负载流量急剧降低。随后建立实验系统对以上仿真结果进行实验研究。实验结果表明:在谐振点处的激振输出幅值为饱和输出幅值的25%左右,负载流量则减小了90%左右;通过改变无杆腔的容积能有效改变谐振频率,拓宽电液疲劳试验机应用范围。

关键词:电液;疲劳;谐振频率;2D激振阀;变谐振

电液疲劳试验机与机械式、电磁式疲劳相比,具有输出功率和推力大,可以实现多点激振等特点,主要应用于重载、大功率的场合[1-4]。电液疲劳试验机一般为伺服阀控液压缸结构,由于受伺服阀频响的限制,电液疲劳试验机的激振频率难以提高,一般在100 Hz左右。美国MTS公司和密西根大学研制的基于音圈伺服阀的疲劳试验机方案,能够大幅度提高激振频率到1 000 Hz,但随激振频率的提升,伺服阀功率级阀口有效面积急速衰减,激振输出幅值较低,且难以实现高精度控制[5]。阮健等[6-8]研制的2D高频激振阀控制双出杆液压缸的电液疲劳试验机的方案采用转阀结构,已成功实现将电液激振频率提高到2 500 Hz,但也存在由于激振频率的升高而引起的输出载荷和幅值衰减等现象。

基于上述原因,提出了2D激振阀控制单出杆的电液疲劳试验机的方案,通过改变单出杆液压缸的容积来改变系统的谐振频率,使得谐振频率与系统的工作频率相匹配,利用谐振能量对负载进行疲劳试验,提高激振输出载荷和幅值。本文首先在对2D激振阀控制单出杆液压缸进行分析的基础上简化其液压动力机构,建立其数学模型并对谐振频率的改变和谐振处的波形流量等进行理论分析,最后建立试验装置对理论分析结果进行试验验证。

1工作原理

电液疲劳试验系统[9-10]通过伺服阀或比例阀控制油液进出液压缸两腔,驱动液压缸活塞进行往复运动,进而带动负载进行来回拉伸或压缩完成疲劳试验。本方案采用的伺服阀为专门为激振设计的2D高频激振阀(以下简称2D阀),该阀阀芯为双自由度结构,可以通过控制2D阀芯的周向转动速度来提高电液激振器的输出频率,通过改变2D阀的阀芯轴向位移来控制电液激振器的激振输出幅值,目前2D高频电液激振器的激振频率可达2 500 Hz。

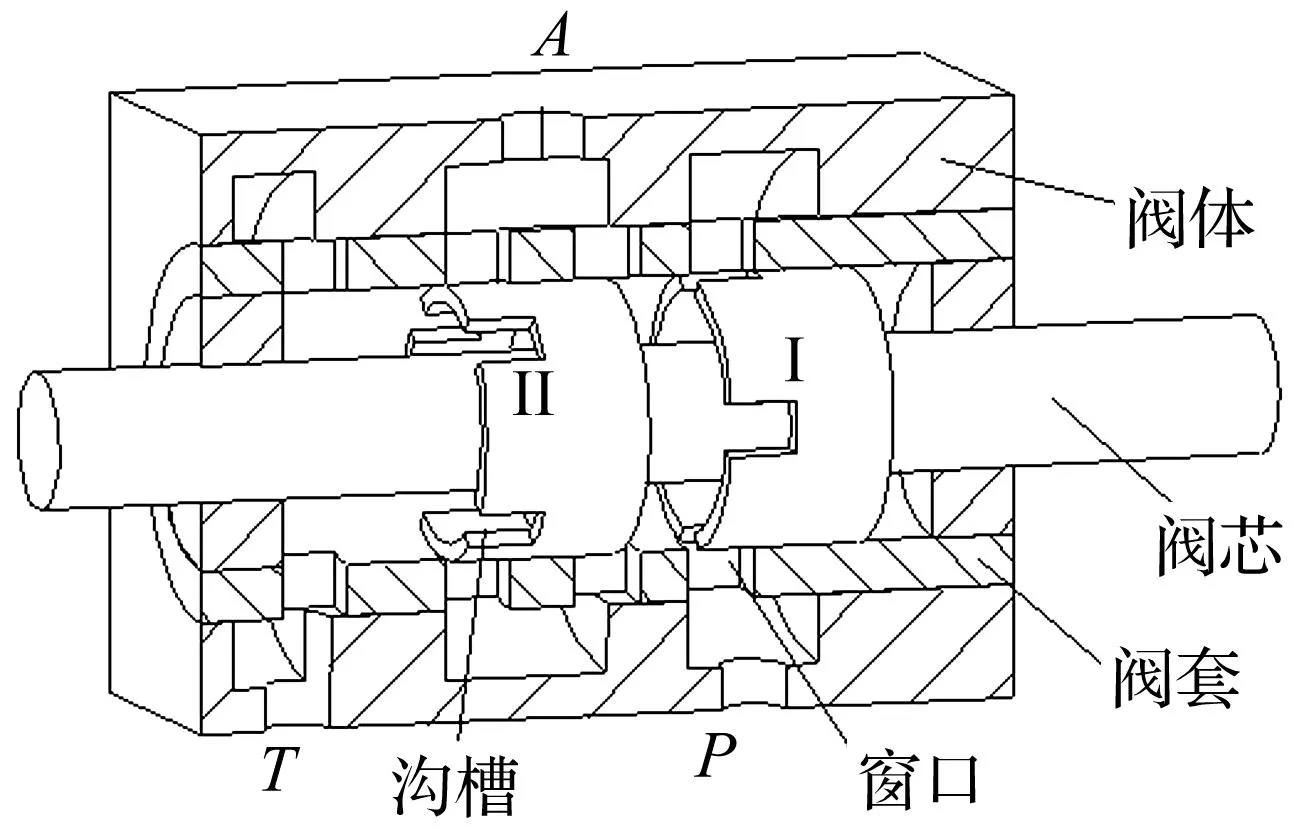

系统有2D阀和单出杆液压缸组成(见图1),供油压力为ps,回油压力为p0,油液节流面积为Avi。i=1,2,液压缸两腔压力分别为p1和p2,两腔体积分别为V1和V2,负载位移为yp,单出杆液压缸无杆腔常通高压油,一般活塞面积取有杆腔端面积为无杆腔端面积的1/2,通过控制无杆腔内的油液进出来控制活塞的来回往复运动。

图1 液压动力机构Fig.1 Hydraulic power mechanism

图2 2D激振阀结构图Fig.2 Structural of 2D exciter valve

2D阀阀芯上有两个工作台肩Ⅰ和Ⅱ(见图2),每个工作台肩上均匀分布Z个沟槽(Z是4的倍数,图2以Z=4为例),沟槽所对应圆心角为α,其中α=2π/4Z,相邻两沟槽间的圆心角为4α,相邻两台肩上的沟槽以圆心角2α相互错位;在阀套上还开设有两组均匀布置的窗口,窗口的布置方式与工作台肩的沟槽布置方式相同,每组窗口的个数为Z,窗口所对应圆心角为α,相邻两窗口间的圆心角为4α,阀芯工作台肩上的窗口和阀套上相对应的沟槽构成2D阀的节流口(见图3),因此2D阀阀芯旋转一周,阀芯工作台肩的沟槽与阀套窗口沟通Z次,即阀芯每转一周,活塞往复运动运动Z次,负载进行Z次疲劳试验。因此通过增加2D阀中Z的大小或提高阀芯的转速可以提高疲劳试验台的振动频率(见式(1)),通过改变阀口轴向开度可以实现试验台振动幅值的控制。

fp=Z·f

(1)

式中:fp为液压缸活塞输出振动频率;f为2D阀阀芯转动频率。

图3 2D阀节流口示意图Fig.3 Valve port of 2D exciter valve

2数学建模

根据液压动力机构的分析[11-13],建立系统的数学模型,根据数学模型用数值方法求解,求取谐振时流量曲线、能量分析曲线等进行分析。

台肩上节流口面积变化可以表示为

(2)

(3)

式中,θ为阀芯转动角度,θ=ωt;R为阀芯台肩半径;j=0,1,2,…。

阀芯的转动角度θ可由式(4)求解,且θ∈(0, 4a),

(4)

式中:ω为阀芯转动角速度。

图4 为2D伺服阀阀芯旋转时,工作台肩窗口和沟槽形成的节流口面积的变化曲线,为近似三角形,其中xvm为节流口轴向最大开口。

图4 阀口节流面积和转角关系曲线Fig. 4 Valve port area in 2D valve as a function of θ

工作台肩上节流阀口的流量连续方程为

(5)

(6)

液压缸无杆腔的流量连续方程表示为

(7)

式中,V1为无杆腔初始体积;Eh为液压弹性模量;yp为活塞运动位移;A1为无杆腔活塞面积。

液压缸活塞及负载的力平衡方程表示为

(8)

式中,A2为有杆腔处活塞面积;m为活塞及负载等运动部件等效质量;Bc为黏性阻尼系数;KL为负载等效弹簧刚度。

根据式(2)~式(8)建立2D阀控单出杆液压缸的数学模型。

3仿真分析

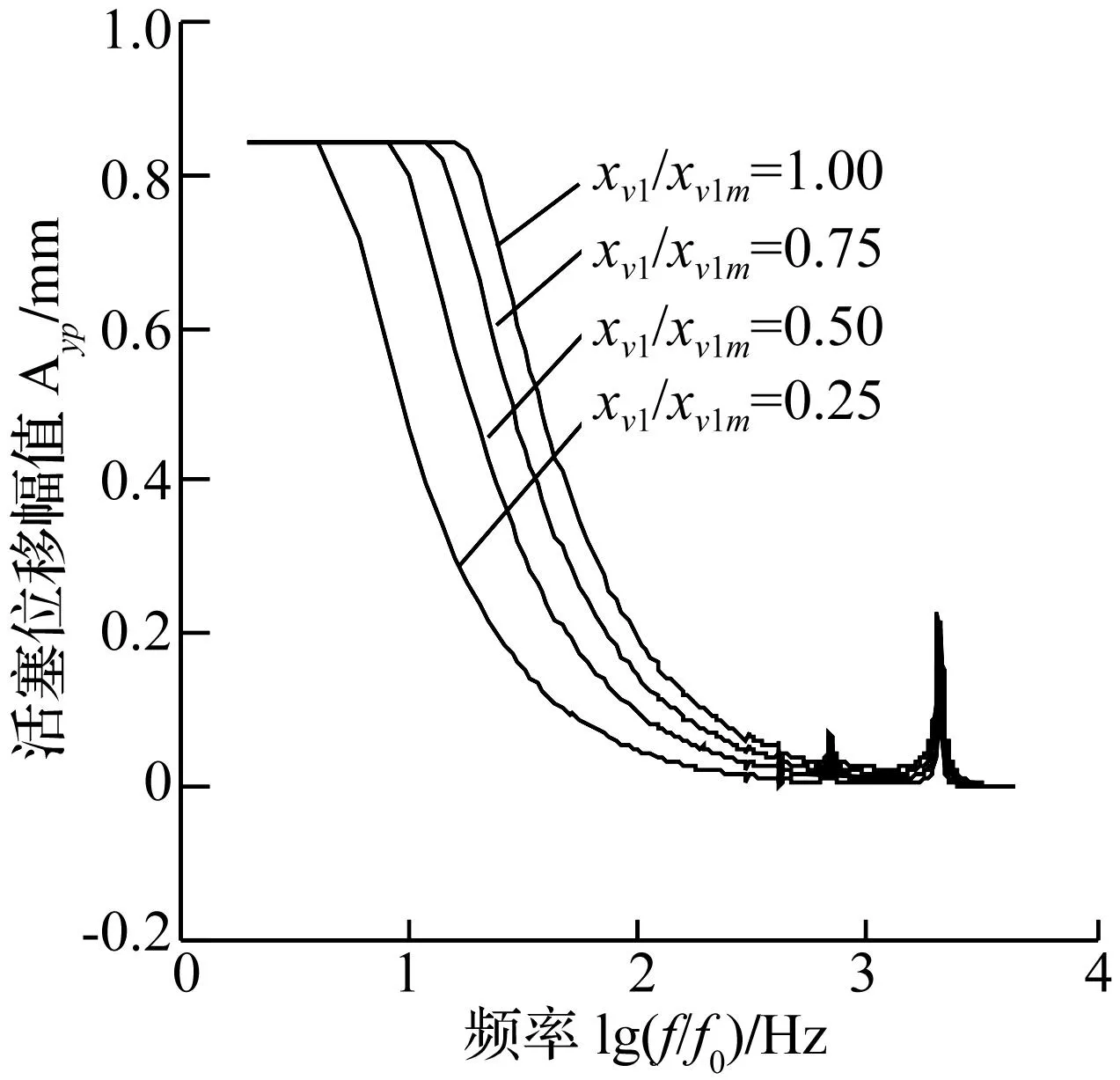

根据建立的数学模型,应用四阶的龙格库塔数值法进行求解[14-15],图5为单出杆液压缸的活塞位移yp在不同阀芯转速下(即激振频率不同)与阀芯转角θ/α之间的关系。激振频率为5 Hz时,由于机架等弹性负载的存在,使得出现流量饱和现象,即在2D阀阀口开到最大前,液压缸的流量已经出现饱和,活塞输出力也已经达到最大,使得曲线出现“平台”;随着激振频率的增加,该“平台”消失,且活塞位移幅值随着激振频率的提高有所降低,即机械液压系统的幅值衰减现象。

图5 不同频率下的活塞位移曲线Fig. 5 Curve of the cylinder piston’s output displacement

图6为系统活塞位移幅值-频率特性曲线。随着激振频率的提高,活塞输出位移幅值急剧降低,幅值衰减非常厉害,存在激振频率和振动输出载荷难以兼顾的问题,同时在固有频率及其奇分之一处存在谐振和亚谐振现象。受机械谐振式和电磁谐振式疲劳试验机启发,考虑通过改变疲劳试验机的谐振频率,使工作频率与系统固有频率保持一致,在谐振点利用谐振能量增强振动输出载荷或幅值。

图6 频率-活塞位移幅值曲线Fig.6 Amplitude curve of piston displacement

(9)

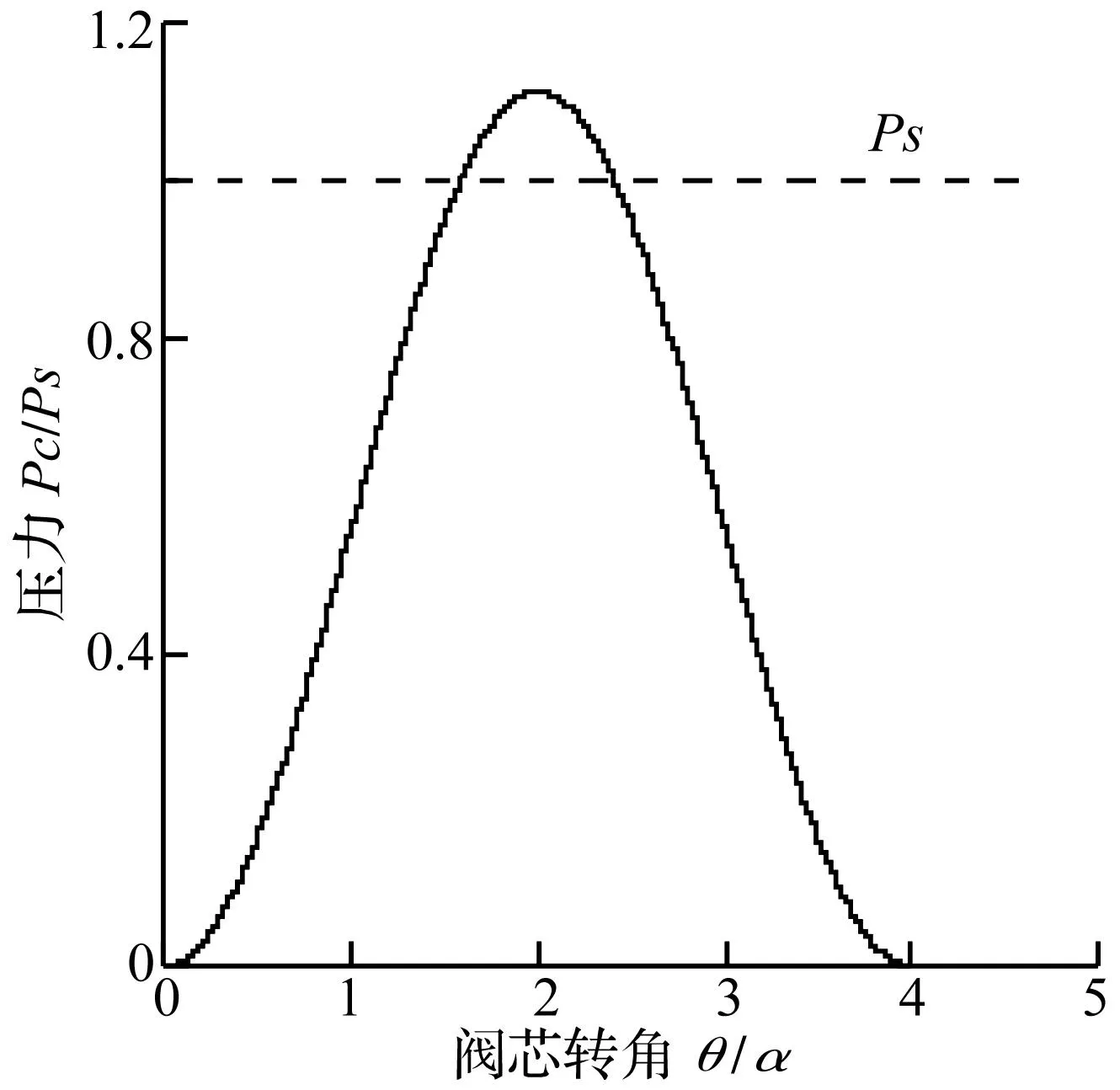

图7为单出杆液压缸无杆腔初始长度变化后,谐振频率的变化曲线,从图7可知,随着初始长度的增加,谐振频率有所降低。目前2D阀控电液激振器的激振频率可以达到2 500 Hz。因此,准备通过改变无杆腔初始长度来改变谐振频率,使得谐振频率和工作激振频率相重合利用谐振能量进行疲劳试验。从图8谐振时液压缸内的压力曲线也可知,谐振时会出现液压缸内压力超过系统压力的情况,大概超出10%,使得液压缸无杆腔内的流量反向向系统做功,减少系统能量的输出,节约能量。

图7 无杆腔初始长度和谐振频率曲线Fig.7 Resonant frequency curve

图8 无杆腔内油液压力曲线Fig.8 Pressure curve of cylinder’s non-rod chamber

4试验

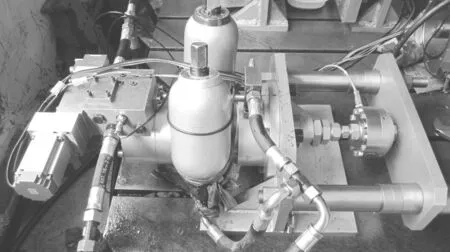

搭建图9所示的试验平台,由2D阀控制单出杆液压缸组成,单出杆液压缸无杆腔的初始长度为145 mm,通过调整无杆腔的容积来改变系统的谐振频率,对系统进行谐振疲劳试验研究。图10为实测无杆腔的初始容积变化后系统谐振频率的变化曲线,标记为实验值,曲线为拟合值,试验结果趋势与图7所示仿真结果趋势基本相同。

图9 疲劳试验系统Fig.9 Fatigue test system

图10 无杆腔初始长度和谐振频率曲线Fig.10 Resonant frequency curve

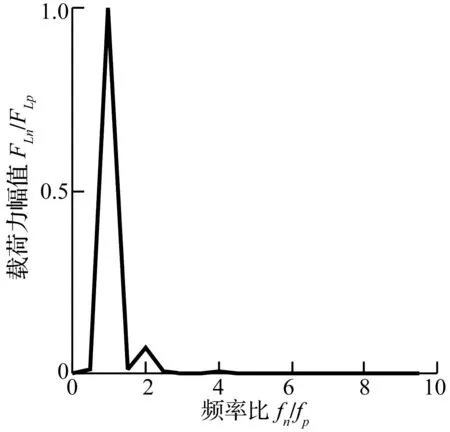

图11和图12为激振频率和谐振频率相等时,伺服阀轴向开度分别为20%和100%时的活塞输出载荷曲线和无杆腔内压力曲线,为近似的正弦曲线,与图5的理论仿真曲线吻合。对图11中阀口开度为100%的活塞输出载荷曲线进行傅里叶变化后,求取其能量构成曲线,见图13。谐振时的系统输出能量频率主要由谐振频率处的能量决定,其他频率的占比较小。

图11 活塞输出载荷曲线Fig.11 Force curve of piston

图12 无杆腔压力曲线Fig.12 Pressure curve of no-rod chamber

图13 谐振处的频率-载荷曲线Fig.13 Force-frequency curve in resonant frequency

图14 活塞输出载荷曲线Fig.14 Force curve of piston

图14为无杆腔长度变为40 mm时,系统谐振频率约为845 Hz,对系统扫频疲劳试验所采集的活塞输出载荷力曲线,从图中也可以看出,在谐振频率处的活塞输出载荷约为最大输出载荷的25%左右,较其他非工作频率出有较大的提升,系统的载荷输出本来随着激振频率的增加逐渐衰减,激振频率在谐振频率处时,活塞输出载荷突然递增。

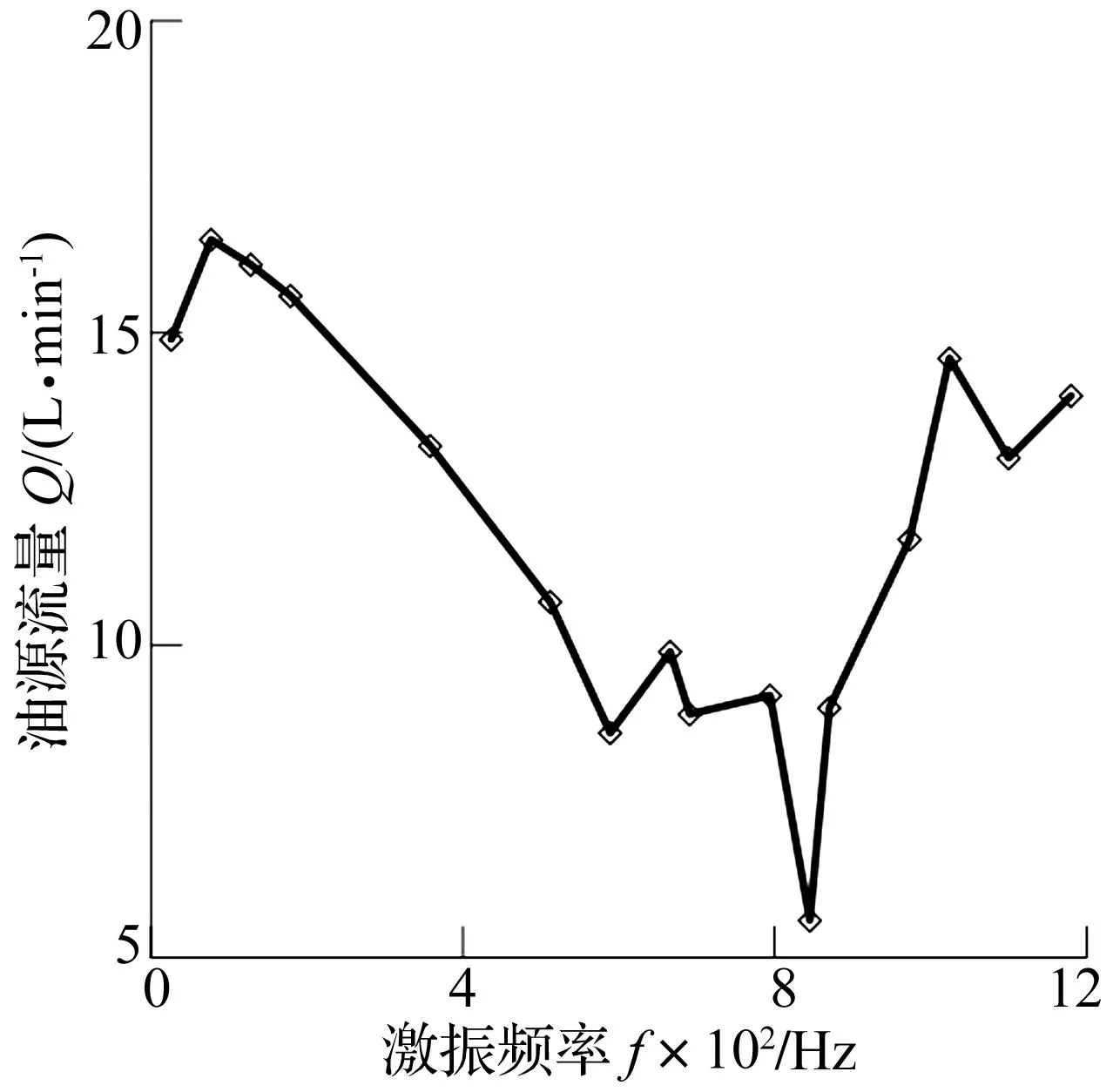

图15为扫频作用下,油源的流量曲线,随着激振频率的提高,活塞输出位移幅值逐渐降低,输出载荷随之减少;但在谐振点处,流量特别低,主要是由于谐振时无杆腔的压力高于系统压力,泵出油液反向流向系统油源,使得此时系统油源供油的流量非常低,称之为“流量倒灌”现象,可以利用谐振的能量进行疲劳试验,节约能量。

图15 油源流量曲线Fig.15 Flow rate curve of oil source

5结论

(1) 通过改变单出杆无杆腔的容积,可以改变系统的谐振频率,使激振频率与谐振频率相吻合,在实际试验中,谐振频率的改变精度有待进一步提高。

(2) 液压缸活塞输出载荷随着激振频率的提高而衰减。当在谐振频率处对负载进行疲劳试验时,液压缸活塞输出载荷力大概为最大载荷力的25%,较非谐振频率处工作有较大的提升,拓宽试验系统的应用场合,特别是需要重载的工况。

(3) 疲劳试验在谐振频率处进行时,由于无杆腔内压力高于系统压力,存在“流量倒灌”现象,使得该处的系统供油急剧降低,利用谐振能量进行疲劳试验,可以降低系统的功率配置和能耗,提高疲劳试验的能效比。

参 考 文 献

[ 1 ] De Coninck F, Densmet W, Sas P. Increasing the accuracy of MDOF road reproduction experiments: calibration, tuning and a modified TWR approach[C]//Proceedings of ISMA 2004 Conference, 2004:709-721.

[ 2 ] Piersol A G,Paez T L. Harris’ shock and vibration handbook[M].6th ed. New York:McGraw-Hill,2010.

[ 3 ] Plummer A R. A detailed dynamic model of a six-axis shaking table[J].Journal of Earthquake Engineering, 2008, 12(4):631-662.

[ 4 ] 孙磊,姬战国,尹廷林,等.高频疲劳试验机振动系统动力学特性分析[J].工程与试验,2010.50(2):13-15.

SUN Lei, JI Zhan-guo, YIN Ting-lin, et al. Dynamic analysis of electromagnetic resonant fatigue testing machines[J].Engineering and Test, 2010, 50(2):13-15.

[ 5 ] Morgan J M, Milligan W W. A 1 kHz servo-hydraulic fatigue testing system[C]//Proceedings of the conference “High cycle fatigue of structural materials”, TMS, warren dale PA, 1997:305-312.

[ 6 ] Ruan J, Burton R, Ukrainetz P, et al.Two-dimensional pressure control valve[C]//Proc Instn Mech Engrs, 2001,215,Part C:1031-1039.

[ 7 ] Jia Wen-ang,Ruan Jian,Ren Yan.Seperate control on high frequency electrohydraulic vibration exciter[J]. Journal of Mechanical Engineering,2011,24(2):330-339.

[ 8 ] 任燕,阮健,贾文昂. 2D阀控电液激振器低频段振动波形分析[J].农业机械学报,2010,41(9):187-193.

REN Yan, RUAN Jian, JIA Wen-ang.Low frequency excited waveforms ayalysis of an electro-hydraulic vibration exciter using a 2D valve[J].Transactions of the Chinese Society for Agricultural, 2010,41(9):187-193.

[ 9 ] 贾文昂,阮健,李胜,等.电液四轴高频结构强度疲劳试验系统[J],振动与冲击,2010,29(5):86-90.

JIA Wen-ang, RUAN Jian,LI Sheng et al. Four-axis high-frequency structural strength fatigue test system[J].Journal of Vibration and Shock, 2010, 29(5):86-90.

[10] 骆涵秀,陈行.谐振式电液伺服疲劳试验机谐振频率的计算方法[J].试验技术与试验机,1983(3):10-17.

LUO Han-xiu, CHEN Xing. Computing method to the resonant frequency of resonant electro-hydraulic servo fatigue test rig[J].Test Technique & Test Rig, 1983(3):10-17.

[11] 何松林,黄焱.基于MATLAB的非线性振动系统临界阻尼的研究[J].大学物理,2010,29(8):22-24.

HE Song-lin, HUANG Yan. Study of the critical damping of a nonlinear vibration system with MATLAB[J].College Physics, 2010, 29(8):22-24.

[12] Hrbert E M. Hydraulic control system [M]. New York: John Wiley & Sons, INC Press, 1967.

[13] Rui P. Nonlinear dynamic analysis of structure subjected to seismic action[J].Advanced Earthquake Engineering Analysis, 2007,494:70-78.

[14] Stroud R C, Hamma G A,Underwood M A, et al. A review of multiaxis/multiexciter vibration technology[J]. Sound and Vibration,1996, 30(4):20-27.

[15] Lian hong-zhen, Kou zi-ming.Characteristics analysis and development summary on hydraulic exciting ways of vibrating machine[J].Coal Mine Machinery, 2007, 27(11):12-14.

[16] 宫福昌,左曙光,张友坤.激振式扭转疲劳试验台载荷波形畸变分析[J].农业机械学报, 1993, 24(3): 70-75.

GONG Fu-chang, ZUO Shu-guang, ZHANG You-kun. An analysis on the deformity torque waves occurring in torque-fatigue text on the centrifugal stimulated vibratory torque-fatigue testing stand[J].Transaction of the Chinese Society for Agricultural Machinery, 1993, 24(3): 70-75.

Variable resonant technique for an electro-hydraulic fatigue test system

JIAWen-ang,RUANJian(MOE Key Laboratory of Mechanical Manufacture and Automation, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:The exciting force amplitude in an electro-hydraulic fatigue testing system attenuates with increase in exciting frequency. This is a confliction between exciting force amplitude and exciting frequency. Here, a novel scheme using the resonant power was proposed to enhance the exciting force amplitude at higher exciting frequency. A single rod cylinder control with a 2D exciting valve was used to change the volume of the cylinder’s no-rod chamber to alter the resonant frequency of the system. The resonant power was excited to enhance the excited force amplitude while the resonant frequency matched the exciting frequency. The hydraulic dynamic mechanism was simplified based on the analysis of the system structure and motion. A mathematical model for the hydraulic dynamic mechanism was established to investigate the relationship between the no-rod chamber volume and resonant frequency and the realation between the exciting force amplitude and resonant frequency. A test system was built to validate the theoretical analysis. It was shown that the resonant frequency can be controlled with the no-rod chamber’s volume of the cylinder; the exciting force amplitude is 25% of its maximum value at lower exciting frequency when the system is excited with the resonant frequency, and the flow rate of the oil source reduces 10% of the maximum flow rate; the application range of the electro-hydraulic fatigue test system can be broadened and the exciting frequency can be broadened for the electro-hydraulic fatigue test system used in high load tests to save energy with variable resonant technique.

Key words:electro-hydraulic;fatigue test; resonant frequency; 2D exciting valve; variable resonant

中图分类号:TH137

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.07.002

通信作者阮健 男,博士,教授,博士生导师,1963年生

收稿日期:2015-02-09修改稿收到日期:2015-04-14

基金项目:国家自然科学基金资助项目(51105337)

第一作者 贾文昂 男,博士,讲师,1982年生