省道肥梁线沥青路面病害调查分析研究

2016-05-19王繁兴姜世波鲁圣弟盛明乾余四新

王繁兴,姜世波,鲁圣弟,盛明乾,余四新

(1.泰安市公路局 工程一处,山东 泰安 271000;2.安徽省交通控股集团有限公司,安徽 合肥230026;3.高速公路养护技术交通行业重点实验室(济南),山东济南 250031)

省道肥梁线沥青路面病害调查分析研究

王繁兴1,姜世波1,鲁圣弟2,盛明乾1,余四新3

(1.泰安市公路局 工程一处,山东 泰安 271000;2.安徽省交通控股集团有限公司,安徽 合肥230026;3.高速公路养护技术交通行业重点实验室(济南),山东济南 250031)

路面病害调查及其产生的原因分析研究是路面养护维修方案制定的依据。在项目级路面结构维修方案制定时,为了充分利用原有完好路面结构,同时对路面病害进行根治,延长路面结构寿命,节约路面养护维修费用,需要对原路面结构病害进行详细调查,对其产生的原因进行深入分析。文章采用路面行驶状态、FWD弯沉等快速无损检测方法,结合现场钻芯及探坑等有损检测方法对 S250省道肥梁线沥青路面病害进行了诊断,并从路面结构适应性、交通调查、路面施工质量及材料设计三个方面对路面病害产生的原因进行了分析研究。结果表明:省道费梁线两个断面15年累计当量标准轴次分别达到了重载交通和特重交通的水平;全线路面结构弯沉代表值50.01(0.01 mm),大于半刚性半刚性基层沥青路面弯沉值不超过15.00(0.01 mm)的标准;省道肥梁线路面结构层间不连续,整体性较差。

沥青路面;病害调查;无损检测

0 引言

我国早期修建的公路,由于国产沥青产量低、质量差,同时,受社会经济条件的限制,“强基、薄面、稳土基”的理念成为了当时公路建设的指导思想,对我国公路建设事业的发展起到了积极的推动作用[1]。半刚性基层具有整体性好、刚度大、力学强度高等特点,而被设计为主要的承重层。同时,半刚性材料底基层用作路面结构的辅助承重层[2-3]。国内传统半刚性基层沥青路面的病害调查报告表明,路面早期病害主要有水损害、开裂、车辙3类[4-5]。目前,造成沥青路面早期损坏的原因众多,落后的施工和设备水平、日趋严重的超载现象,部分地区极端气候条件都会单独或者耦合作用,对沥青路面造成不良影响,逐渐形成早期损害[6-8]。

根据泰安市公路局工程建设档案,S250肥梁线是山东省中部一条重要南北通道,在泰安境穿越肥城、东平两个县市。路线起于肥城老城以北与 S104相交,向西与 S329相交,路线全长 77.739 km。道路主线于2003~2004年建设,路面结构组合为6 cm细粒式沥青混凝土 +16 cm水泥稳定碎石基层+16 cm水泥稳定砂砾底基层 +12 cm水泥稳定砂砾垫层。路线所经区域重载、超载现象比较普遍,建成通车不久,即出现大量早期病害。随着运营时间的延长,路面早期病害迅速发展,出现了大面积的纵横向裂缝、坑槽等病害,严重降低了道路的行驶性能和安全性。2010年对全线进行中修罩面,主要对原路面病害进行挖补,然后加铺3或2.5 cm细粒式沥青混凝土AC-10沥青混凝土薄层罩面,但未能有效延缓路面结构疲劳开裂、裂缝等病害的发展。在车辆荷载和环境等因素综合作用下,路面病害持续发展。采用FWD弯沉检测等快速无损检测方法,结合现场钻芯及探坑等有损检测方法对 S250省道肥梁线沥青路面病害进行了诊断,并从路面结构适应性、交通调查、路基承载力、路面施工质量四个方面对路面病害产生的原因进行了分析研究。该调查分析结果为路面养护维修方案的制定提供了详实的依据。

1 路面病害调查

1.1 路面病害调查方案

路面病害调查采用快速无损检测与局部路段有损检测相结合的方案,以提高病害调查效率和准确性。首先进行路面病害快速无损检测,具体包括路面行驶状态(如路面破损状态、平整度)和路面结构承载力检测。路面结构承载力采用落锤式弯沉仪(FWD)进行路面弯沉快速无损检测。所有检测方法均根据路基路面现场测试规程[9]的要求进行。半刚性基层沥青路面,弯沉的大小和均匀程度能反映基层结构的破坏程度。通常情况下半刚性基层沥青路面弯沉的变异不超过 35%,弯沉平均值不超过15(0.01 mm)。如果弯沉变异系数和弯沉平均值超过上述数据,需要考虑结构的损伤问题,养护设计进行 结构 补 强是 必 要的[10-12]。

为进一步确认结构层病害位置及破损程度,采用了钻芯与开挖探坑的方式进行路面病害有损检测。在全线不同典型病害位置钻芯取样,共计24处。

1.2 省道肥梁线路面结果

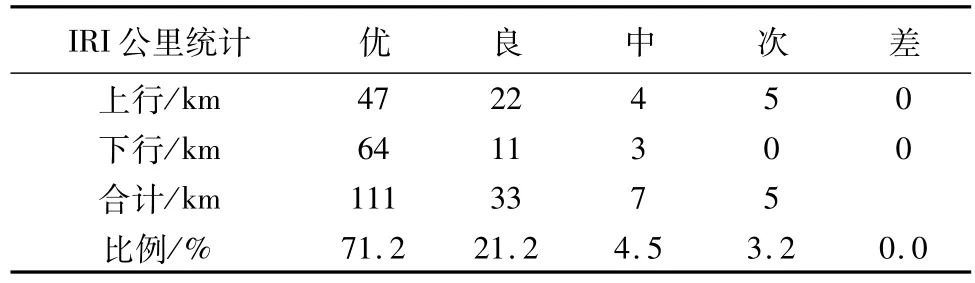

全线路面破损率汇总见表 1,“中”及以下路面破损面积超过50%。平整度汇总表见表2,其中“优”占71.2%。由于破损率及平整度指标仅反映路面表观功能状态,路面深层病害情况,需要通过进一步的勘察和验证。

表1 路面破损率汇总表

表2 平整度汇总表

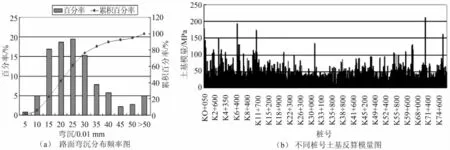

全线弯沉值平均值25(0.01 mm)、标准差15.26(0.01 mm)、变异系数61.02,和代表值50.01 (0.01 mm)。弯沉值主要分布在15~30(0.01 mm)范围,占40%;弯沉值大于 30(0.01 mm),接近30%,如图1(a)所示。根据路面弯沉值进行土基模量反算以判断土基的承载力大小,不同桩号土基反算模量如图1(b)所示。从反算结果看,土基模量平均值较小,仅为68 MPa,而且变化范围较大。工程实践表明,对于重载交通的半刚性基层沥青路面,应将土基 FWD反算模量控制在 80 MPa,才能保证路面结构的整体性能。由上述弯沉检测结果和土基模量反算结果可知,路面弯沉值大、变异系数大,弯沉值大于设计弯沉所占比例很大,土基反算模量较小且变化范围较大,表明路面结构损坏比较严重,重载交通下路面结构不能适应现有的土基条件,导致各种结构性损坏的产生,为恢复路面结构性能,大多数路段需要采取挖除重建或补强措施。

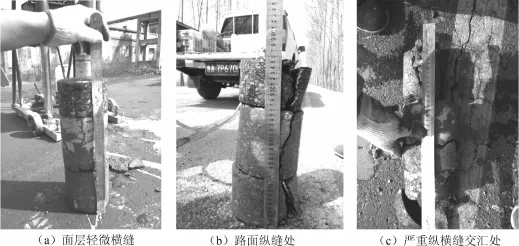

路面不同病害类型处典型芯样如图2所示。全线芯样破损特点表现在以下几个方面:

(1)路面纵横裂缝交汇严重处有纵裂、横裂、块裂等病害发展,裂缝贯穿上下基层,基层和底基层均已碎裂成块状(如图2(c)所示);

(2)轻度纵横裂缝位置,裂缝贯穿上基层,下基层状况良好(如图2(b)所示);

(3)个别面层完好路段及自顶向下开裂路段,基层底基层状况良好(如图2(a)所示);

(4)无论是病害处还是完好路段,路面结构层间联结差,上下基层分离,基层与面层分离。

图1 路面弯沉分布频率图

图2 路面典型病害处芯样图

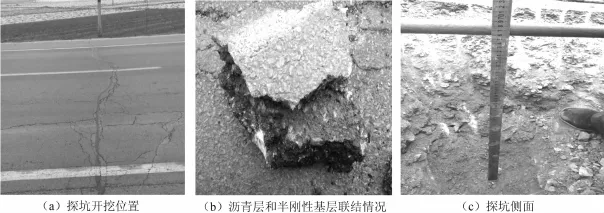

为了进一步确认深层病害的位置及范围,在纵裂比较严重的路段开挖探坑,探坑挖取位置在右幅行车道,桩号为 K30+220,探坑位置存在重度纵向裂缝,存在横裂及伴生不规则裂缝,如图3所示。根据探坑观测结果,探坑位置处面层存在横纵缝以及网裂,开挖后面层碎裂成块且上、下面层已经分离或极易分离,上、下面层之间已经通过裂缝渗入水分和杂质。开挖至基层后,上基层表面裂缝与面层裂缝位置与走向基本一致,并且上、下基层出现不同程度的碎裂,其中下基层脱料较严重,上基层与下基层的层间连接状况亦较差,下基层底部有一层厚度1 cm的封层,封层状况良好,封层下为压实的碎石层。

2 省道肥梁线路面病害原因分析

2.1 路面结构适应性

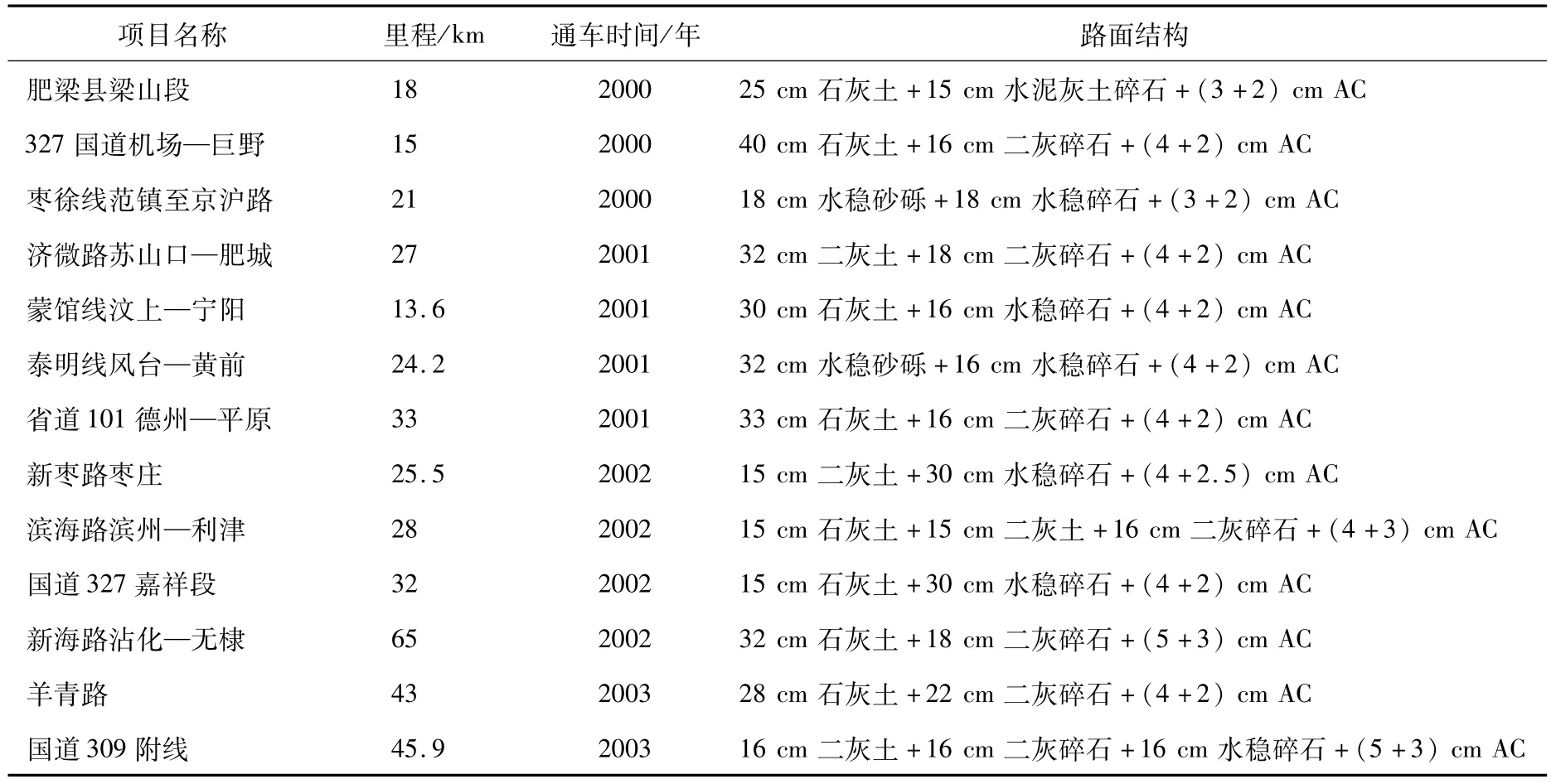

S250肥梁线路面结构组成型式是山东省早期设计修建的二级公路路面典型结构类型,见表 3。由于当时对路面结构设计理念及重载超载认识上的不足,早期修建的二级公路沥青路面结构厚度总体比较薄,一般沥青面层为 5~6.5 cm,基层仅一层,厚度一般为15~18 cm。由于当时设计大都按公路等级进行路面结构厚度设计,采用标准车进行当量轴次计算,低估了重载交通的作用,部分交通量和荷载较重的二级公路使用不久就出现大量疲劳破坏,S250主要表现为路面出现的纵向裂缝、横向反射裂缝及网裂。

图3 开挖探坑检测图

表3 山东省早期修建的二级公路路面结构

2.2 交通荷载

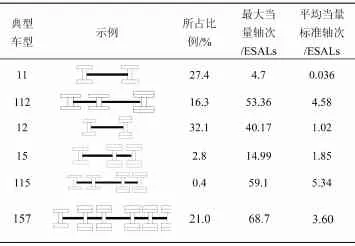

S250肥梁线是山东省中部一条重要南北通道,沿线乡镇人口密集,石料及矿产资源丰富,分布着众多料场、煤矿、水泥厂等,交通量大,超载严重。车辆类型划分采用我国即将颁布的新版沥青路面设计规范车辆类型分类方法[13]。该方法的特点是通过代号描述轴型和轴数,并通过轴型和轴数代号的组合描述车辆类型。由于本次调查是针对路面结构损坏和设计计算所进行的交通量调查,因此仅对对路面结构计算影响较大的大中型客货车进行分析,而小型车辆因对路面损坏较小,不纳入统计和分析范围。选择东平公路局王台公路站断面进行交通调查,调查时间为8∶00至18∶00,期间通行货车1696辆,因本项目主线无计重收费系统,参考区域内高速公路同类车型轴载谱计算当量轴次[14-15]。

为了直观起见,将每辆车的轴载谱转换为当量标准轴次,各种类型的货车所占比例以及单辆车最大当量轴次和平均当量标准轴次见表4。根据表中每辆车平均当量轴次和在本项目调查到的不同车辆类型组成数量,计算观测断面累计当量轴次。东平公路局王台公路站两个断面15年累计当量标准轴次(车道系数取0.7)分别达到2.06×107和3.17× 107,达到了重载交通和特重交通的水平。

表4 东平公路局王台公路站货车构成比例及不同车型当量轴次

由上述分析可知,虽然本项目为二级路,但重载车辆比例大,实际交通等级到达了重载交通和特重交通水平。路面结构采用早期普通二级公路典型结构显然难以承受实际交通荷载作用,路面结构发生早期破坏也是必然的。因此,为了保证本项目路面改造工程设计寿命,应基于实际交通荷载进行路面结构设计。

2.3 路面施工质量

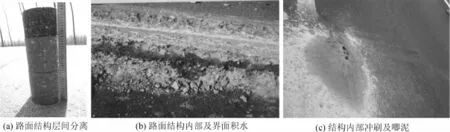

路面损坏除了结构设计不能适应实际重载交通外,路面施工质量不良也是主要原因。其中,结构层间分离和半刚性基层开裂是较为普遍的现象。路面结构设计是建立在弹性层状连续体系理论基础上的,层间联结不紧密,造成设计预期的应力状态发生变化,加速了结构整体承载力的丧失。而且,层间不连续,还为结构层间水提供了驻留的空间,造成冲涮、破碎等结构性的水损坏,图4为层间联结不良导致结构性水损坏。传统施工方法,底基层和基层需要分层碾压施工和养生。而分层施工带来一系列问题,不仅易造成层间污染、影响施工进度,而且使基层结构由一层整体受力变成两薄层受力,增加了层间结合薄弱环节,违背了其路面结构设计的初衷。而且分层施工形成的层间分离状态,为层间水的存在提供了空间,一旦基层开裂后,水将渗入结构层间,为结构性的水损坏埋下祸根。

图4 层间联结不良导致结构性水损坏图

2.4 路面材料设计

半刚性基层自身的温缩和干缩开裂是引起反射裂缝产生的主要原因,而重载交通和水的作用则加速了开裂和结构破坏的进程。半刚性基层材料级配和强度指标不合理是导致半刚性基层自身破坏的主要原因。悬浮型级配结构由于细集料较多,粗集料没有形成嵌挤状态,更容易出现干缩和温缩裂缝。现行沥青路面设计规范推荐的嵌挤型级配,由于4.75筛孔通过率较低,粗集料料占比重过大,混合料容易离析,并且有“烂根”(粗集料集中在结构层底部,细料集中在结构层上部)现象,导致结构层底部松散,层间连接不良。

水泥稳定碎石强度也是影响半刚性基层反射裂缝的重要因素之一,对目前常用的半刚性基层出现的质量通病要进行认真反思和总结,特别要高度重视防止半刚性基层反射裂缝的措施。严格控制半刚性基层及底基层的强度高限和低限,避免一味提高半刚性基层的强度,严格控制半刚性基层沥青路面反射裂缝的发展。根据近几年国内对半刚性基层的研究,水稳基层7 d浸水无侧限抗压强度不小于3.0 MPa,同时设置高限,即7 d浸水无侧限抗压强度不得高于5 MPa,对水泥用量也进行限制,施工时最高不超过5.0%。

3 结论

我国早期修建的半刚性基层沥青路面普遍产生了裂缝及水损坏等病害,路面病害调查及其产生的原因分析研究是路面养护维修方案制定的依据。文章采用FWD弯沉检测等快速无损检测方法,结合现场钻芯及探坑等有损检测方法对S250省道肥梁线沥青路面病害进行了诊断,并从路面结构适应性、交通调查、路面施工质量及材料设计三个方面对路面病害产生的原因进行了分析研究。结果表明:

(1)东平公路局王台公路站两个断面15年累计当量标准轴次(车道系数取0.7)分别达到2.06×107和3.17×107,达到了重载交通和特重交通的水平,按照二级路设计的路面结构与实际重载交通不相符,设计路面结构层厚度偏薄。

(2)路面结构弯沉值过大,全线路面结构整体弯沉平均值25(0.01 mm),标准差15.26(0.01 mm),变异系数61.02,代表值50.01(0.01 mm)。

(3)路面结构层间不连续,整体性较差,是导致路面病害产生的主要原因。

(4)在下一步路面养护维修方案设计中,应针对路面层间处理、路面结构厚度与交通量的匹配进行专项设计。

[1] 沙庆林.高速公路沥青路面早期破坏现象及预防[M].北京:人民交通出版社,2001.

[2] 张婷.高速公路改扩建工程路面拼宽技术研究[D].西安:长安大学,2012.

[3] 王孟霞,刘兴东,赵劲松,等.广惠高速公路路面病害调查及处治对策[J].交通科技,2014,265(4):81-83.

[4] 谭忆秋,姚李,王海朋,等.沥青路面结构早期损坏层位分析及对策研究[J].公路交通科技,2012,29(5):13-18,29.

[5] 沈金安,李福普,陈景.高速公路沥青路面早期损坏与防治对策[M].北京:人民交通出版社,2004.

[6] 武斌,尹金华,孙立杰.沥青路面早期损坏机理浅析[J].黑龙江科技信息,2012(28):278-278.

[7] 沙庆林.高速公路沥青路面早期破坏与对策[J].长沙理工大学学报(自然科学版),2006,3(3):1-6.

[8] 侯超平.高等级沥青路面使用性能预测模型及预防性养护措施研究[D].重庆:重庆交通大学,2015.

[9] JTG E60—2008,公路路基路面现场测试规程[S].北京:人民交通出版社,2008.

[10]杨铂.沥青路面(半刚性)基层病害检测与处置技术研究[D].西安:长安大学,2012.

[11]韦金城.沥青路面半刚性基层材料与结构疲劳损伤研究[D].西安:长安大学,2014.

[12]熊向辉.高速公路沥青路面半刚性基层研究[D].西安:长安大学,2007.

[13]JTG D50—2016,公路沥青路面设计规范[S].北京:人民交通出版社,2016.

[14]马士杰,孙同波.高速公路典型重载交通轴载谱参数与设计轴载分析[J].公路,12(12):39-43.

[15]叶亚丽,韦金城,庄传仪.基于实测轴载谱的重载沥青路面交通参数[J].公路交通科技,2012,29(11):13-18.

Pavement distress survey and reason analysis of Fei-liang provincial road

Wang Fanxing1,Jiang Shibo1,Lu Shengdi2,et al.

(1.First Engineering Department of Highway Management Bureau of Tai’an,Tai’an 271000;2.Anhui Transportation Holding Group Co.,Ltd.,Hefei 230026,China)

Pavement distress survey and reason analysis can be the reference for maintenance design.It is necessary to diagnose the pavement distress in order to utilize the existing pavement in projectlevel maintenance design to extend the service life of the pavement.Non-destructive testing like running performance and FWD combined with destructive testing like coring and excavating method are applied to detect the pavement distress.The reason for the distress is analyzed and researched from four aspects of pavement structure adaptation,traffic survey,subgrade capacity and construction quality.The results imply that accumulated equivalent standard axle of 15 years of two sections of Feiliang provincial road reached heavy traffic and extra traffic level respectively.Typical value of the deflection of pavement structure on the whole line is 50.01(0.01 mm)0.5001 mm,which is much larger than the standard of 0.15 mm of pavement with semi-rigid pavement weak interlayer bound condition.The pavement structure of Fei-liang provincial road is not continuous and its integrity is poor.

asphalt pavementdisease investigation;nondestructive testing

U416.217

A

1673-7644(2016)05-0477-06

2016-08-29

王繁兴(1963-),男,高级工程师,学士,主要从事道路施工与材料方面的研究.E-mail:gcycgck@163.com