增压输送系统三维数字化设计技术

2016-05-18孙善秀马方超杜正刚张立强

吴 姮,孙善秀,马方超,杜正刚,张立强

(北京宇航系统工程研究所,北京,100076)

增压输送系统三维数字化设计技术

吴 姮,孙善秀,马方超,杜正刚,张立强

(北京宇航系统工程研究所,北京,100076)

随着航天型号任务的增加及信息化技术的发展,数字化设计技术作为先进设计技术的核心在航天重大型号研制中获得飞速发展。增压输送系统作为火箭动力系统关键子系统之一,首次采用自顶向下的数字化设计手段完成了单机产品的几何样机设计、系统的数字化模装,实现了增压输送系统的全三维数字化设计,极大提高了研制效率。

数字化;设计;增压输送系统

0 引 言

数字化技术是以数字信息的生成、修改、传输、使用、分析和储存为基础,以数字样机为核心,以单一数据源管理为纽带,在设计、分析、制造和试验过程中用数字量取代模拟量、用数字技术改进传统技术,并以数字量作为设计、制造和试验的统一数据依据[1]。三维数字化技术的出现为快速、有效、准确获取三维空间信息提供了全新的技术支持[2]。近年来,随着数字化技术的兴起,集成化、虚拟化、协同化设计、试验、制造等先进理念和手段的不断应用[3],数字化设计技术作为先进设计制造技术的核心,在航天重大型号项目研制中获得飞速发展,尤其对于新一代运载火箭,其研制技术难度高、任务重、时间紧、参与研制单位多、协调工作量大,火箭的设计需要采取全三维数字化设计手段以加快研制周期,同时通过建立全箭数字样机替代实物样机,在生产试验前进行多次验证,降低研制成本。通过先进的数字化技术在航天型号研制任务中的应用,有效提升灵活的市场应变能力、产品研制和设计能力,缩短研制周期,降低研制风险[4]。

增压输送系统作为运载火箭动力系统的重要分系统之一,是控制火箭推进剂贮箱内气枕压力,按规定的压力、流量将推进剂输送到发动机泵或燃烧室,连接推进剂贮箱发动机及地面设备的增压和输送系统的综合[5]。

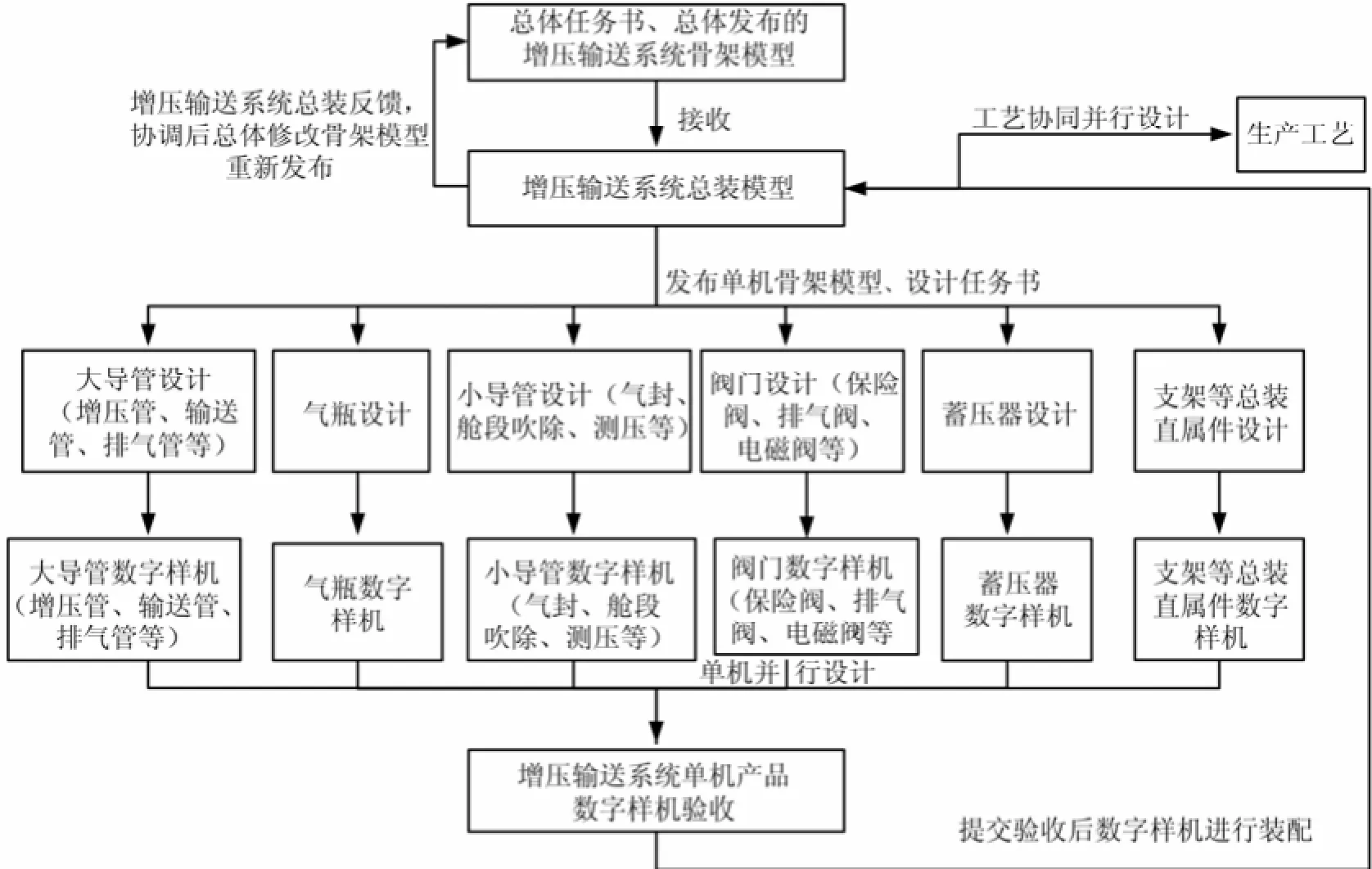

1 三维自顶向下设计

三维数字化设计,就是运用三维工具来实现模型的虚拟创建、修改、完善、分析等一系列数字化操作[6]。增压输送系统的三维数字化设计基于pro/e的自顶向下的设计模式,核心是按产品结构树层次将设计条件自上而下地进行发布传递、各层对相应设计条件进行接收。为了规范设计条件的发布和接收,增压输送系统通过骨架模型建立和管理设计条件,将产品设计所需要的各种信息(接口定位、尺寸包络、装配参考等)通过骨架模型传递给各层设计单位。总体设计师完成各级或各模块的总体骨架模型设计,通过顶层总体骨架控制各级总体骨架,将各级总体骨架中的设计条件通过发布几何发布给下一级系统或直接相关的下层产品;增压输送系统接收总体发布的骨架模型,按照各单机设计所需的设计信息形成发布几何,逐一发布给增压输送系统内部各单机,并将此作为单机设计的依据;各单机并行开展产品数字样机设计(一般为几何样机),完成设计并验收合格后通过协同设计平台提交产品数字样机进行增压输送系统的数字化模装,形成增压输送系统数字样机(总装模型)。增压输送系统模装期间即可提交模型进行工艺审查,工艺提前参与产品的设计,大大缩短研制周期和经费,避免了产品设计完成后由于工艺方案无法实施导致总方案的更改,或由于设计不同程度的更改,导致工装和工艺均需更改,工装重新投产,工艺重新编制,工艺准备工作量增大,生产准备周期延长[7]。

自顶向下设计过程见图1。

图1 增压输送系统自顶向下数字化设计

2 增压输送系统三维设计技术

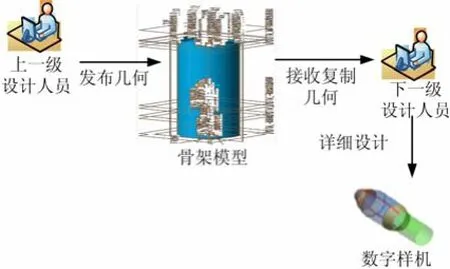

2.1 骨架模型

增压输送系统骨架模型是一种特殊零件模型,通过接收上一级装配的设计信息、发布下一级单机产品设计所需的共享数据和参考数据,完成设计条件的传递和发布。所有需要传递的设计意图、设计参考、设计信息如接口定位、表面轮廓、装配参考、形状尺寸等均反映在骨架模型中,始终是装配结构树中的第一零件,在自顶向下设计中骨架模型是各层次产品沟通的中央渠道和唯一受控渠道。骨架模型传递过程见图2。骨架模型具有如下特点:

a)实现自动更新,上一级修改发布几何,下一级模型骨架会自动根据上一级内容进行更新;

b)实现产品的交互式设计,上下级之间通过骨架模型进行协同设计,避免不合理的骨架信息对设计的影响。

图2 骨架模型传递

2.2 增压输送系统三维数字化设计

2.2.1 产品数字化设计技术

增压输送系统阀门、气瓶、蓄压器、总装直属件产品均采用pro/e软件中相应工具进行三维模型创建。管路产品种类较多,一般包括:氧排气管、燃排气管、氧增压管、燃增压管,预冷回流管、氧输送管、燃输送管、舱段吹除管、测压管、阀门控制气管等。运载火箭单一模块导管数量达上百根且导管沿着贮箱穹顶或发动机架等布局,走向复杂。采用pro/e软件管路设计功能模块(pro/piping)进行导管设计时,使用过程复杂,可操作性较差,设计人员需要经过较长时间培训方可熟练使用,同时对于复杂管系(穿舱较多、折弯较多)需建立的参考坐标系较多,定位坐标建立过程复杂,后期的修改自动化程度差,导管设计周期较长。为此,针对增压输送系统导管产品设计特点对pro/e软件进行二次开发,形成了增压输送系统导管快速设计模块。

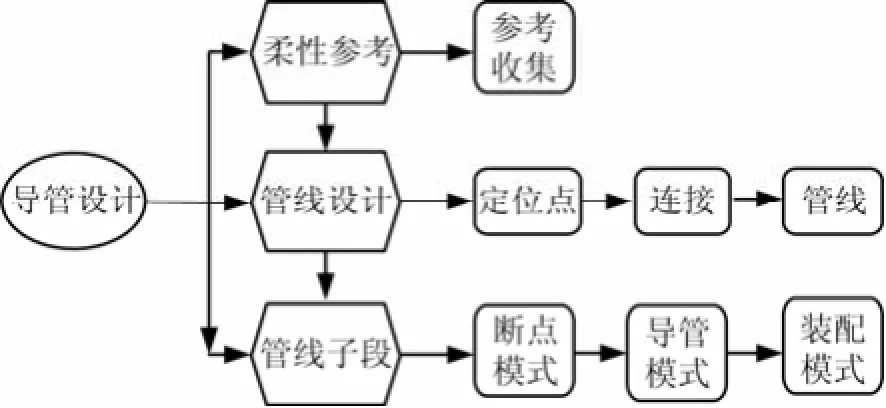

导管三维数字化设计过程通过导管快速设计模块中子模块实现,增压输送系统发布导管设计的骨架模型,导管设计中所需的参考点、线、坐标、参考曲面等信息均包含在此骨架模型中,一段导管的三维数字化设计过程见图3,导管三维数字样机见图4。

图3 导管三维数字化设计过程

图4 导管三维数字化模型

由图3可知,导管三位数字化设计过程有以下几点:

a)导管创建的起始坐标系和终止坐标系,该坐标系统通过导管快速设计模块中的“柔性参考”子模块收集在其骨架端口中;

b)进入“管线设计”子模块,在此模块中包括“定位点”、“连接”和“管线”,弯曲导管需在折弯位置附近处建立定位点,在模型上点选即可,通过将该定位点作为参考点,进行X,Y,Z坐标平移获得管路布局所需要的所有定位点,提高了定位坐标的创建效率。通过“连接”子模块将所有定位点连接成管线,并在“管线”子模块中对管线进行分类管理;

c)进入“管线子段”子模块,在此模块中包括“断点模式”、“导管模式”和“装配模式”,通过“断点模式”子模块在导管需要断开安装三通、四通等的位置建立断点,通过“导管模式”子模块建立导管模型,导管模型的起始位置已经收集在骨架端口中,可以直接通过鼠标点选,通过“装配模式”建立导管的实体模型,形成产品数字化样机。

导管数字样机创建完成后,若对导管模型走向进行调整,可通过修改相应的定位点信息及连接信息,实现对管线子段和装配模型的自动更新。

2.2.2 产品轻量化模型

增压输送系统产品完成详细数字化样机(几何样机)设计后均需提交模型进行系统的模装,以形成增压输送系统三维数字化模型。增压输送系统产品轻量化模型是指将复杂产品详细数字化样机模型另存为收缩包络格式,通过指定收缩包络的质量等级、可以忽略的细节信息、质量特性、基准参照、附加曲面、文件名称等实现减小模型数据量的目的,轻量化模型的质量特性与产品详细数字化样机一致。对复杂产品数字化样机进行轻量化处理,提交此轻量化模型后进行系统总装,降低增压输送系统数字化模装对计算机硬件和计算时间的要求。

对于收缩包络后模型数据量改变不大的产品,提交其详细数字化样机后进行总装。

2.2.3 产品数字化样机验收

增压输送系统产品详细数字样机(几何样机)提交总装前需进行验收,使数字化样机模型满足设计要求、数字模装要求、技术状态受控,验收的内容包括:

a)数字化样机使用配置文件、模板信息、单位制等环境配置;

b)数字化样机显示设置,包括:装配坐标系、接口定义等;

c)数字化样机参数设置,包括:质量特性、阶段标志、零件分类等;

d)数字化样机根据所属氧系统、燃系统进行着色设计。

2.2.4 增压输送系统数字化模装(总装)

利用增压输送系统产品几何数字化样机,基于数字化样机在计算机虚拟环境中开展增压输送系统数字化模装,替代实物模装实现对总体布局、机械接口协调、总体结构方案的正确性和合理性的验证。数字化模装在产品设计阶段能暴露和解决各种不协调问题,避免正式投产后由于结构不协调带来的设计和生产反复。

a)数字化模装设计。

气瓶、蓄压器及总装直属件产品利用pro/e软件工具进行装配,阀门产品采用二次开发的管路快速设计模块进行装配,增压输送系统数字化模装过程如下:

1)建立阀门布局参考坐标,所有阀门的位置均参考此坐标获得;

2)阀门布局前进行曲面设置,该曲面为阀门数字样机安装面。根据增压输送系统阀门设置特点,阀门均安装于火箭壳体壁面或推进剂贮箱上下底,因此安装布局分为“类柱面布局”和“穹顶布局”;

3)与箭体结构连接的阀门布局;

4)收集布局后阀门的端口坐标信息,以此作为导管布局参考;

5)导管、气瓶、蓄压器等产品模装;

6)根据产品安装状态完成总装直属件布局,形成增压输送系统数字化模型。

b)干涉检查。

基于pro/e/analysis模块中的全局干涉模式,实现增压输送系统总装模型的自动检查,检查每个组件之间的相对位置,分析几何外形是否存在干涉(即相互嵌入),总装模型中包括复杂模型的收缩包络数字化样机,干涉检查对象针对“仅子组件”和“包括面组”两项进行,计算完成后形成结果的全部清单,清单中包括两干涉组件图号,均为几何数字化样机的两组件将同时得到干涉体积。根据检查结果,综合考虑零件的几何外形、重量、材料强度等因素进行几何结构优化,消除静态干涉。

2.2.5 模型管理

增压输送系统三维数字化模型采用基于aVIdM4.0的数字化设计制造协同平台进行管理,实现数据信息的共享、审签、受控管理。协同平台服务器系统包括公共空间和工作空间,通过检入/检出操作实现工作空间和公共空间的数据交换与存储。工作空间为用户管理工作的本地数据库,该空间设置在本机上,在工作空间修改完模型需检入至公共空间以实现模型的共享,同时也能通过检出操作将公共空间的模型置于工作区进行修改,此时模型状态为编辑状态。增压输送系统模型检入公共空间后通过三级审签及标审后进行当前版本管理,模型状态为受控状态,模型不再允许更改。

可以通过查看模型的所有小版本信息实现对设计各个阶段信息的查阅,也能通过模型的基线状态来对某一设计阶段的最终状态进行查阅。基线是模型版本的快照,是某一瞬间模型的状态。通过固定某一特定状态的模型,生成一个基线状态存储,在查找模型版本时通过基线进行快速查找,从而对模型各研制阶段信息进行查询。

3 结 论

本文通过采用三维数字化设计手段实现增压输送系统产品的高效、快速设计,得出如下结论:

a)采用自顶向下的三维数字化手段从产品结构的顶层向下给所有被影响的产品组织传递和约束关键的设计信息、设计标准,保证设计意图的一致;

b)运用二次开发模块实现导管数字化样机的快速建模、阀门的快速布局及信息自动更新,提高了三维数字化设计效率;

c)数字化模装代替实物模装,提前发现系统及产品接口协调性、空间布局合理性及工艺可实现性,极大缩短了研制周期;

d)利用基于aVIdM4.0的数字化设计制造协同平台对模型进行管理,通过公共空间的检入/检出实现数据信息的共享,实现工程师的并行工作,通过小版本信息和基线管理,实现模型技术状态的有效控制。

[1] 陈海东, 沈重, 张治, 杜臣勇, 等. 航天数字化应用技术的发展与趋势[J]. 导弹与航天运载技术, 2008(3): 23-27.

[2] 万青霖, 王志超,. 段碧清, 等. 三维数字化技术的应用设计研究[J]. 电子设计工程, 2015(2): 71-77.

[3] 赵雯, 陈海东. 基于虚拟样机的导弹数字化协同设计技术[J]. 导弹与航天运载技术, 2005(4): 23-28.

[4] 张庆伟. 数字航天推动中国信息化发展[J]. MIe高层论坛, 2004(1): 4-7.

[5] 廖少英. 液体火箭推进增压输送系统[M]. 北京: 国防工业出版社, 2007.

[6] 张麓冰. 数字化设计与三维cad的应用[J]. 装备制造技术, 2011(11): 61-63.

[7] 谈风奎. 航天数字化集成制造技术实践[J]. 航天制造技术, 2005(11): 26-30.

3d digital design Technology for Pressurization Feed Systems

Wu Heng, Sun Shan-xiu, Ma Fang-chao, du Zheng-gang, Zhang Li-qiang

(Beijing Institute of aerospace Systems engineering, Beijing, 100076)

as the number of aerospace tasks increases and the information technology develops, digital design technology acting as the core of advanced design technology has been developing rapidly. The pressurization feed system, as one of the key subsystems of the dynamical system uses digital design means technology to complete geometric prototype design and digital mock-up, realizing the 3-d digital design for pressurization feed systems and improving the design efficiency.

digital; design; pressurization feed systems

V434

a

1004-7182(2016)01-0036-04

10.7654/j.issn.1004-7182.20160109

2014-10-15;

2015-04-25

吴 姮(1984-),女,工程师,主要研究方向为液体火箭增压输送系统设计