基于负载敏感回路的起竖液压系统仿真

2016-05-18张宏宇刘洪波

董 鑫,张宏宇,陈 奇,刘洪波

(北京航天发射技术研究所,北京,100076)

基于负载敏感回路的起竖液压系统仿真

董 鑫,张宏宇,陈 奇,刘洪波

(北京航天发射技术研究所,北京,100076)

介绍负载敏感技术在发射车起竖液压系统中的应用,通过aMeSim搭建负载敏感泵、平衡阀、多路阀以及多级液压缸等核心元件的仿真模型并进行系统仿真,提出采用多联多路阀控制多级液压缸的匹配组合方式,以适应起竖及回收过程中多级液压缸的面积比变化,解决了大面积比回收时回油路过度节流、系统憋压的问题。

负载敏感技术;起竖液压系统;液压系统仿真;匹配组合方式

0 引 言

起竖液压系统是发射车的重要组成部分,决定起竖过程的快速性及平稳性,影响发射车的快速作战能力。与以往采用特装泵结合流量阀、压力阀组成的起竖系统相比,多路阀及负载敏感泵组成的负载敏感起竖系统使用阀块数量少,管路布置精简,具有结构紧凑、控制精度高和能量利用率高的特点[1~5]。虽然负载敏感系统具有诸多优点,但采用多路阀控制大面积比变化的多级液压缸的研究目前还未见报道。本文通过工程系统仿真高级建模环境(advanced Modeling environment for performing Simulation of engineering systems, aMeSim)建立起竖液压系统的仿真模型[6,7],研究采用多联非对称阀芯多路阀控制大面积比多级液压缸的控制组合策略,解决大面积比回收时回油路过度节流、系统憋压的问题。

1 负载敏感起竖液压系统的组成及工作原理

负载敏感起竖液压系统主要由负载敏感泵、多路阀、平衡阀及多级液压缸组成,采用了负载敏感的控制方式,系统工作原理如图1所示。

系统中的负载敏感元件为多路阀和负载敏感泵,其中多路阀采用阀前补偿形式,其结构原理如图2所示。由图2可知,该阀集成了阀前压力补偿器、主阀芯、梭阀及负载敏感(Load Sensing, LS)限压阀等结构,集成化程度高,精简了外围系统布置。另外,该主阀芯位移采用闭环控制方式,使其严格随控制信号变化,具有较高的流量控制精度。阀前压力补偿器在正常工作状态下维持主阀芯阀口压差的恒定,从而使多路阀的流量只随阀芯位移成特定函数关系变化。梭阀通过比较出口处的最高压力,将其作为负载敏感压力反馈给阀前压力补偿器及负载敏感泵。

图1 负载敏感起竖液压系统原理

图2 多路阀结构原理

系统中所使用的负载敏感泵结构原理见图3。由图3可知,该泵控制阀芯受到泵出口压力及负载敏感压力控制,调节泵的排量,使泵的输出流量随系统的流量需求而变化。

图3 负载敏感泵结构原理

系统中的平衡阀在起竖至重心后提供额外节流作用,抗衡负负载,使起竖过程平稳结束。当系统需要起竖至某一角度终止时,平衡阀可以有效锁定起竖缸,以保持姿态。

为充分反映系统功能,研究多路阀对多级液压缸的组合控制策略,需要对以上关键元件分别建模。

2 负载敏感起竖液压系统核心元件建模

2.1 平衡阀模型

平衡阀主要由单向阀、液控节流阀以及安全阀的组合,其结构如图4所示。

图4 平衡阀结构示意

当控制口X无压力且负载压力未超过安全阀限压时,平衡阀体现单向阀功能,允许油液以较小压降从a腔流向B腔,同时有效阻断油液从B腔流向a腔,实现负载保持功能。当控制口X处压力足以打开先导阀芯时,B腔的压力油经由主阀芯的节流阀口流向a腔,主阀芯节流阀口开度取决于控制压力及负载压力的共同作用,体现液控节流的作用。当X处没有控制压力且B腔的负载压力足够大时,位于主阀芯之上的安全阀将打开,使压力油经T腔泄漏回油箱。

按照平衡阀的结构及工作原理建立的元件仿真模型如图5所示。

图5 平衡阀仿真模型

2.2 多级液压缸模型

多级液压缸是起竖液压系统中的重要执行元件,采用逐层嵌套的结构形式,由外向内依次为四级至一级缸筒以及中心活塞杆。当中心活塞杆铰接固定时,各级筒缸由外层向内层逐级伸出,前一级的缸筒相当于下一级的活塞杆,全部伸出后完成起竖过程。

在起竖过程中,每当一级缸筒接近完全伸出,下一级缸筒即将伸出时,均需要采取适当的缓冲措施,减轻因油缸的正、反腔作用面积比发生突变导致的系统压力突变以及多级液压缸的冲击与振动。本系统中多级液压缸通过逐渐遮蔽轴向阻尼孔阵列及浮动节流圈的锥形间隙节流等手段实现换级缓冲。

搭建多级液压缸仿真模型时要反映各级缸筒的相对运动关系及各级缸筒受力情况。将换级缓冲阻尼结构用行程控制的阻尼孔进行等效,并在各级缸筒正腔之间设置补油单向阀,最终建立的多级液压缸仿真模型如图6所示。

图6 多级液压缸仿真模型

2.3 负载敏感泵模型

负载敏感泵通过泵出口压力及反馈的负载敏感压力调节泵输出排量,满足系统所需,按照图1中负载敏感泵结构原理建立的仿真模型如图7所示。

图7 负载敏感泵仿真模型

2.4 多路阀模型

多路阀是一种集成化程度很高的液压元件,如图2所示,pVG32多路阀集成了阀前压力补偿器、换向阀主阀芯、梭阀及负载敏感限压阀等元件。因集成化程度高,一般难以准确获得阀内各结构的准确参数,故采用间接建模方式建立多路阀模型。

为建立多路阀主阀芯阀口节流特性,通过图像识别程序从样本上提取阀口流量特性并做归一化处理,得到如图8所示的阀口流量特性曲线。将该特性作为主阀芯模型的参数输入。

图8 归一化主阀芯流量特性曲线

按照阀前压力补偿器工作原理搭建其结构模型,在设置参数时注意,补偿器阀口节流面积要与主阀芯阀口节流面积满足式(1)所示的匹配关系[8]。为使稳定工作时补偿阀两端压降变化较小,就需要阀芯开度变化时引起的弹簧力变化较小,可以适当将弹簧刚度设置小一些,另外可以将补偿器阀芯直径设置的适当大一些,减小阀芯移动位移,进一步减小弹簧变化量。

式中d1C,d2C为流量系数,与雷诺数及阻尼孔的几何形状有关,紊流状态下可近似认为二者相等;1A,2A分别为阀前压力补偿器节流口面积与主阀芯节流口面积;cP,pP分别为阀前压力补偿器调定压力与负载敏感泵调定压力;ρ为油液密度。

因梭阀工作原理较为简单,只需设置适当的参数满足其正常工作功能即可,最终得到的多路阀仿真模型如图9所示。

图9 多路阀仿真模型

3 多路阀控制多级液压缸的匹配组合方式

3.1 起竖模型

按照图1的工作原理搭建起竖系统的仿真模型,如图10所示。其中起竖系统的负载由负载随起竖缸伸出长度变化的数据文件定义。

图10 负载敏感起竖液压系统仿真模型

3.2 匹配组合方式

在起竖或回收过程中,多级液压缸逐级运动,每当换级过程之后,液压缸正、反腔面积比即发生变化。因通过正、反腔流量之比等于液压缸工作时两腔的面积比,通过多路阀进油和回油口的流量之比等于该面积比。在起竖过程中,控制对象为进入多级液压缸正腔的流量,进油量大于回油量,因此面积比的变化不会在反腔产生憋压。而在回收过程中,控制对象为进入反腔的流量,进油量小于回油量,采用对称阀芯时,阀口进油面积与回油面积相等,而回路阀口要流经更多流量,在回油路上产生较大憋压直至溢流压力设置最低的溢流阀溢流,因此需要采用流量匹配控制策略降低回收时的系统压力。

为了解决回油憋压问题,系统采用三联多路阀组合对多级液压缸进行控制,第1联最大流量100 L/min,只与多级液压缸正腔连接,不与反腔连接;第2联采用非对称阀芯,与多级液压缸正腔相连时最大流量为130 L/min,与反腔相连时最大流量65 L/min;第3联最大流量130 L/min且B口处负载敏感限压阀设置的开启压力设置较低,为6 Mpa,当多级液压缸面积比较大时,该联阀的负载敏感限压阀溢流,压力补偿器几乎被完全关断,很少有压力油从第3联供向多级液压缸反腔,但是并不影响多级液压缸正腔压力油经此流回油箱。为尽快完成回收过程,控制时应该使第1联、第3联多路阀主阀芯全部打开,以最大开口帮助多级液压缸正腔回油,进入多级液压缸的油液完全由第2联控制,通过调节第2联多路阀的流量能够满足反腔进油与正腔回油满足面积比变化,在快速回收的同时避免憋压。

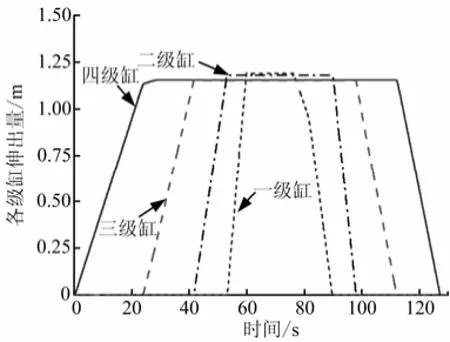

运行仿真得到起竖和回收过程的多级液压缸长反腔压力随时间变化曲线如图11所示,各级液压缸动作的位移时间曲线如图12所示,三联多路阀各自的阀前压力补偿器阀芯开口位移如图13所示。

图11 多级液压缸正、反腔压力随时间变化曲线

从图11中可以看出,经过三联多路阀匹配后起竖和回收过程速度均较快,在回收过程中,除短暂的压力波动外系统压力不超过12.5 Mpa,较好地解决了回油憋压问题。

图12 各级液压缸动作的位移时间曲线

图13 各联多路阀阀前压力补偿器阀芯开口位移

从图13可以看出,在起竖过程中,第2联及第3联多路阀阀前压力补偿器开口量相等且均大于第1联多路阀,说明这两联多路阀压缩弹簧量小于第1联,因此其主阀芯压降小于第1联多路阀。在回收过程中,第1联多路阀开度为零,第3联多路阀开度为负,与之前分析相符,这两联多路阀压力补偿器进油口均处于截止状态,只有第2联多路阀向多级液压缸反腔供油,第1联及第3联多路阀只帮助系统回油。

4 结 论

本文建立了负载敏感起竖液压系统中平衡阀、多级液压缸、负载敏感泵以及多路阀的aMeSim仿真模型。通过对负载敏感起竖液压系统起竖及回收过程的仿真,探讨了采用多路阀控制多级液压缸的匹配组合方式,提出提高动作速度、避免回收憋压的具体措施,即在起竖过程中使用三联多路阀同时以最大开度供油,在回收过程中只采用第2联多路阀向多级液压缸反腔供油,第1联不与起竖缸反腔接通,第3联与起竖缸反腔相连一端负载敏感限压阀压力调低,并处于溢流状态,既可截止第3联多路阀向多级液压缸反腔供油,又可以通过溢流限制系统总压力。

[1] 黄新年, 张志生, 陈忠强. 负载敏感技术在液压系统中的应用[J]. 流体传动与控制, 2007(5): 28-30.

[2] 王炎. 液压挖掘机负荷传感系统仿真研究与节能分析[d]. 长沙: 中南大学, 2009.

[3] 杨益明, 王庆, 刘奕贯. 负载敏感节流调速回路的建模与仿真[J]. 设备管理与维修技术, 2010(10): 81-84.

[4] 焦宗夏, 彭传龙, 吴帅. 工程机械多路阀研究进展与发展展望[J]. 液压与气动, 2013(11): 1-6。

[5] 孙伟, 周华, 张增猛,邵玉强. 负载敏感液控多路阀性能测试[J]. 机床与液压, 2007(8): 107-109.

[6] 付永领, 祁晓野. aMesim系统建模和仿真: 从入门到精通[M]. 北京:北京航空航天大学出版社, 2006.

[7] 吴正明, 史青录, 白鹏伟, 钟飞. 基于aMeSim负载敏感系统的仿真分析[J]. 工程机械, 2013(44): 38-41.

[8] 王保和. 流体传动与控制[M]. 长沙: 国防科技大学出版社, 2001.

Simulation on Erection Hydraulic System with Load Sensing Circuit

dong Xin, Zhang Hong-yu, chen Qi, Liu Hong-bo

(Beijing Institution of Space Launch Technology, Beijing, 100076)

The application of load sensitive technology in the erection hydraulic system on the launch vehicle is discussed in this paper. Simulation models of core components including the load sensitive pump, the balancing valve, the multi-way valve and the multistage cylinder are built and the system simulation are conducted in the aMeSim simulation platform. control strategy of the multistage cylinder with the combination of various multi-way valves is proposed to adapt to the change of areas ratio during erection and recovery process, avoiding the pressure increase caused by over-throttling in the oil returning circuit during recovery process with large acting areas ratio.

Load sensitive technology; erection hydraulic system; Hydraulic system simulation; Matching and combination strategy

V554+.2

a

1004-7182(2016)01-0021-05

10.7654/j.issn.1004-7182.20160106

2014-11-04;

2015-04-13

董 鑫(1980-),男,工程师,主要研究方向为液压元件及系统设计