180万t/a甲醇合成系统设计思考

2016-05-17谢定中

谢定中

(湖南安淳高新技术有限公司,湖南 长沙 410205)

180万t/a甲醇合成系统设计思考

谢定中

(湖南安淳高新技术有限公司,湖南 长沙410205)

摘要:针对国内甲醇合成装置大型化趋势,以湖南安淳高新技术有限公司的180万t/a甲醇合成装置为例,重点介绍了大型低压甲醇装置的工艺流程设计思想及其技术优势,并对流程配置中新开发的气冷甲醇塔的设计原理和结构特点进行了阐述。

关键词:甲醇合成;大型化;结构特点

甲醇生产技术主要有低压甲醇合成和高压甲醇合成,其中低压甲醇合成节能效果更为显著,在市场上所占份额越来越多。随着甲醇工业技术的发展,当前甲醇工艺的一个重要发展方向是大型化、超大型化。1997年,Lurgi公司率先发布了百万吨级大甲醇概念。近年Davy、Casale、MHI/MGC推出不同类型甲醇反应器,为国内外甲醇的发展谱写了新篇章。2006年9月,国内第1套以天然气为原料的60万t/a甲醇装置在中海石油建滔化工有限公司投产成功。尽管大型化甲醇规模效应明显,越来越受到市场追捧,但是以高CO煤气为原料的大型甲醇装置在工业化过程中还有一些问题,比如:单体反应器能力低、系统及反应器的配置不协调、阻力降较大等。如何借鉴前人的经验,进一步探索和创新,湖南安淳高新技术有限公司(以下简称“安淳”)在现有多套低压甲醇装置成功运行的基础上,开发了百万吨级大甲醇装置,下面以180万t/a甲醇装置的设计为例进行介绍。

1安淳大甲醇装置设计原则

安淳开发的大甲醇装置,在结合安淳现有低压甲醇合成技术取得广泛应用的基础上,提出了以下设计原则。

(1)等温低温反应原则。大甲醇装置中必须选择合适的反应器,使反应温度控制在低温区,并且等温反应。其一低温反应温度,远离反应平衡线,反应推动力大;其二反应终点醇含量可以达到13%~15%,反应压力为7.0 MPa左右,循环气量少,能耗低;其三甲醇反应维持在等温低温下进行,避免了因超温引起的催化剂失活,延长催化剂使用寿命,降低了催化剂的费用就相对减少了系统的投资。

(2)反应热高效利用原则。甲醇反应热很大,每kmol甲醇反应热为96 140~104 500 kJ,大型甲醇装置优化系统流程和反应器结构,主反应器采用水冷管相变移热,充分利用反应热产生较高压力蒸汽,提高反应热利用效率。

(3)大型化适用原则。其一可满足规模大的要求,大型甲醇装置单塔能力达到50万~80万t/a,单套系统达到180万t/a;其二反应器规格满足制造和运输要求,对于没有组焊条件的场所确保运输方便。

(4)反应器安全可靠原则。大甲醇反应器必须十分可靠,确保安全生产。对于水移热结构的水管,应有可靠的消除温差应力的措施或结构设计。反应器的检修周期至少要三至五年。

(5)节能降耗,经济效益原则。设备上选材尽量避免采用特殊贵重材料,如双相不锈钢,降低制造成本;反应器结构合理,采用径向结构,塔内阻力低。

2180万t/a甲醇合成系统流程

根据甲醇合成反应热大和现有铜基触媒耐热性差的特点,安淳大甲醇采用了“径向等温水冷式反应器+径向气冷式反应器”两段等温甲醇合成技术方案,其工艺流程见图1。

图1 安淳大型甲醇装置流程示意

2.1流程简述

6.5 MPa(g)(甲醇合成压力在6.5 MPa(g)较8.0 MPa(g)功耗更低)原料气与来自循环压缩机的循环气汇合后,经进料加热器E-1换热后温度提高到108 ℃,再进入气冷甲醇塔R-2中的冷管内,与管外催化剂层的气体换热,再经气气换热器E-2后温度提高到约214 ℃后,进并联的两水冷甲醇塔R-1-1/R-1-2,分别从底部经内外筒环隙进入催化床,反应气与垂直悬挂式沸腾水管换热,径向流过催化床,进行催化反应,70%~80%的甲醇在此合成。反应后气体进入中心集气管,自上而下,由水冷甲醇塔R-1-1/R-1-2底部引出,两塔反应气约250 ℃混合后,经气气换热器E-2后进入气冷甲醇塔R-2的催化剂层,继续进行甲醇合成反应,反应热加热冷管内的冷气,出气冷甲醇塔R-2的出塔气温度为220 ℃。经汽包给水预热器E-3换热后温度降至175 ℃,然后入进料加热器E-1温度降至125 ℃,再经脱盐水加热器E-4和水冷器E-5冷却至40 ℃入甲醇分离器分离出粗甲醇。

甲醇分离器出口的气体,大部分经循环机升压循环使用,升压后与原料气混合去合成甲醇,进行下一个循环,一小部分放空气送至下个工段回收,也可燃烧部分,去过热汽包产饱和蒸汽。

甲醇分离器底部出来的粗甲醇去粗醇中间槽,释放出弛放气后去甲醇精馏。

2.2180万t/a甲醇装置反应温度曲线

180万t/a甲醇装置反应温度曲线见图2。

图2 安淳大型甲醇装置反应温度曲线

2.3采用三塔流程(两水冷塔并联串一气冷塔)

采用三塔流程具有以下特点。

(1)科学布管。水管能根据需要在反应区域恰当的布置,在反应曲线的初始阶段和中期阶段能均匀分布,能将整个催化剂床层温差控制在3 ℃~5 ℃以内,反应温度控制在240 ℃左右,从图1可以看到,远离平衡线,有利于推动反应。气冷塔与水冷塔之间设置热交换器,降低气冷塔进口温度,增加反应推动力。水、气两级反应温度不相同,有利于反应平衡。合成气转化率高,出口醇含量高可以达到13%~15%,循环比低,有利于降低压缩机功耗。催化剂使用寿命关键取决于催化剂床层温差控制效果,甲醇反应器较小的催化剂床层温差能确保催化剂使用周期达十年以上。

(2)热能回收效率高。安淳专利技术——等温反应器(水冷塔)相变移热产生蒸汽,气冷塔反应热用于加热冷管内气体,反应热利用率达到88%以上;吨精甲醇产中压饱和蒸汽达到1.1 t以上,如果用放空燃烧气过热,可成为动力蒸汽拖动汽轮机。

(3)反应器大型化方便。对于场地不能满足现场组焊的,单台反应器规格满足运输要求,100%可以在工厂制作完运往现场。对于场地具备现场组焊条件的,可以把内件和外筒分开制作并单独运往现场组焊。系列装置产能大,单塔能力达到50万~80万t/a,单系列产量180万t/a。

(4)反应器结构合理,安全可靠,操作简单。自主研发的专利设备,采用悬挂水管,上端焊接于管板,下端自由,能自由伸缩,完全消除温度变化对水管产生的温差应力;两水冷塔共一个汽包,一个调节点,两塔反应温度相同,操作简单。

(5)系统节能环保,经济效益明显。从设备方面来看,反应器均为径向反应器,塔内阻力小;反应器气冷塔为两合一设备(既是反应器,又是水冷塔的塔前预热器),减少了设备台数、连接管道和占地面积。

2.4装置的性能指标

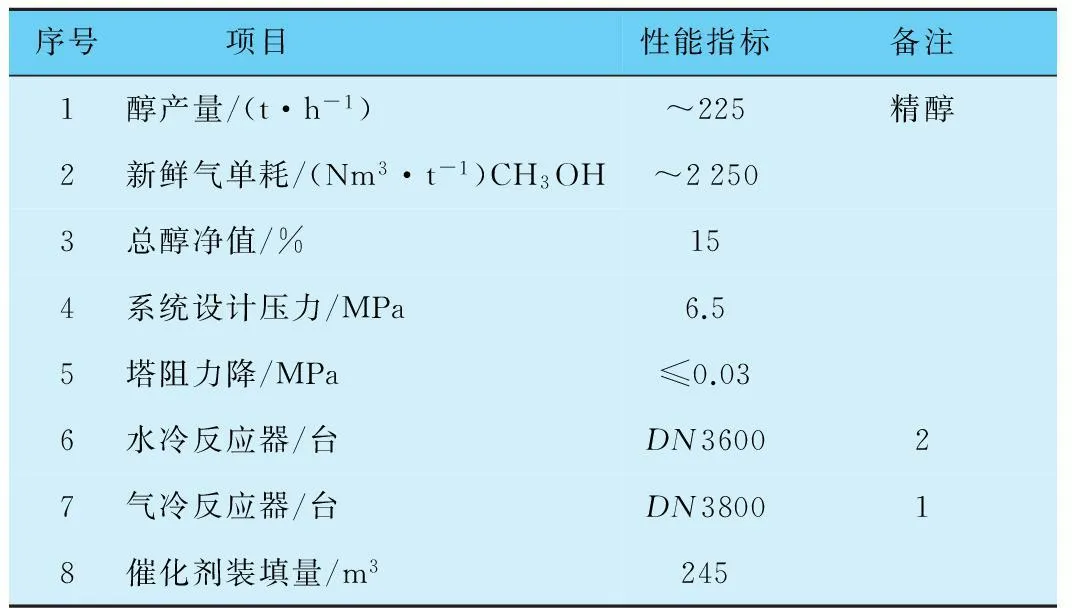

大甲醇装置性能见表1。

表1 大甲醇装置性能

3反应器设计原理与结构特点

3.1JJD水管式甲醇合成塔

180万t/a甲醇系统流程中的水冷塔为JJD低压恒温水管式甲醇塔。JJD甲醇合成塔由3部分2个系统组成,包括催化剂反应系统、蒸汽发生和水汽循环系统以及受压外壳,设备示意见图3。

图3 JJD水管式甲醇塔

JJD水管式甲醇合成塔,是总结了国内外现有3大类甲醇合成塔的基础上,去其缺点,取其精华,创新开发的甲醇合成塔,它是用沸腾水汽化,副产中压蒸汽,移出甲醇合成反应热。沸腾水在管内,催化剂在管外;沸腾水管为悬挂式,水、水汽为自然循环;反应气体在催化床内是垂直于水管径向流动;其反应温度曲线是一条由多个连续锯齿形组成的控制线。多套装置多年的运行结果表明,其有容积利用系数高、单塔能力大、无需昂贵的双相不锈钢管材、阻力小、副产中压蒸汽多、循环电耗小、冷却水耗小、升温还原容易、操作控制简单、运行弹性大、适用性强、装卸催化剂容易等优点。

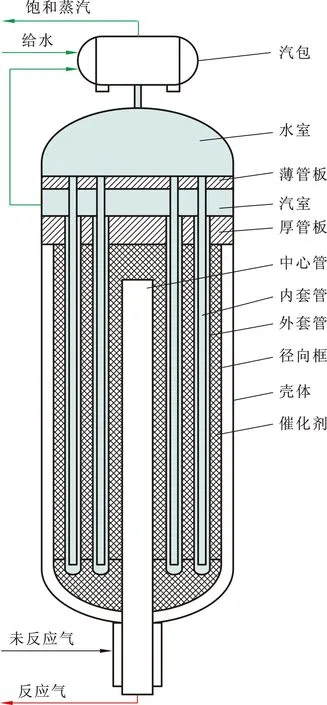

3.2气冷式甲醇合成塔

180万t/a甲醇系统流程中的气冷塔由外壳、径向触媒筐以及多组对称的上行冷管束组成。每组U形冷管束包括进气环、出气环,一对环上有多对上行U形管,进气环有一进气管、一出气管。进气管与下分气总管相连,出气管与上集气总管相连,结构示意见图4。

图4 气冷式甲醇塔

3.2.1气冷甲醇塔内部流程

未反应冷气从下部三通外套管环隙进入,经下升气管到分气环,气体分别进入上、下U形管,被管外反应气加热后,进入集气环,经上升到集气筒,出反应器。从水冷反应器来的70%~80%已反应气从上部进入气冷反应器的内外筒环隙,由上而下,分别进入径向反应器触媒层反应。反应后热气经中心集气筒出反应器。

3.2.2气冷甲醇塔结构特点

(1)全径向结构,塔内阻力小。

(2)换热管采用对称U形冷管束。预热气体流动路程短,阻力小;对称U形冷管束,中间受约束,上下两端自由,承受热应力强,可靠性好。

(3)每组U形冷管束温度上下对称相同(a-a、b-b),每组U形冷管束对称点温度相同。

(4)U形冷管束组数较多,上下温差、径向温差小,属准等温反应器。

4结语

百万吨级甲醇合成技术发展趋势是采用低压法合成技术降低能耗,以较高位能回收反应热,副产蒸汽,催化剂床层温度易于控制,可灵活调节,催化剂生产强度大,有低的循环比和高的单程转化率。湖南安淳高新技术有限公司的180万t/a甲醇合成系统技术符合大甲醇发展概念和技术要求,是具有众多优势、应用前景广阔的国产化百万吨级甲醇合成技术。

Design Considerations on 1 800 kt/a Methanol Synthesis System

XIE Ding-zhong

(HunanAnchunAdvancedTechnologyCo.,Ltd.,ChangshaHunan410205China)

Abstract:In view of the large-scale development trend of domestic methanol synthesis plant, taking 1 800 kt/a methanol synthesis plant of Hunan Anchun Advanced Technology Co., Ltd. as an example, this paper focuses on introduction of process design philosophy and its technical advantages of large scale low pressure methanol plant, the design principles and structure features of the newly developed gas-cooled methanol synthesis reactor.

Keywords:methanol synthesis; large scale; structure features

收稿日期:2015-12-09

中图分类号:TQ 223.121

文献标识码:B

文章编号:1004-8901(2016)01-0024-03

doi:10.3969/j.issn.1004-8901.2016.02.007 10.3969/j.issn.1004-8901.2016.02.007

作者简介:谢定中(1938年-),男,湖南冷水江人,1961年毕业于天津大学化工无机物专业,大学本科,教授级高级工程师,现任湖南安淳高新技术有限公司董事长、总工程师、首席发明人。